某型号轮毂热锻成形工艺有限元分析

陈勇良

(浙江金澳兰机床有限公司,浙江 金华 321200)

0 引言

在各种轻质合金轮毂中,以铝合金轮毂为最理想的材质,其优越性[1]体现在:①高强度,不容易产生裂纹;高的疲劳性能,确保最大载荷下的轮毂不会受到损伤;②采用低密度的铝材,重量较轻,对车辆加速性能有利;③具有高的弹性,不容易发生形变;④铝合金轮毂具有良好的散热性能,容易加工成形,外形美观[2]。

本文以铝合金轮毂为例,设计了一套完整的铝合金轮毂热锻成形工艺,利用DEFORM 软件进行仿真,得出比较合理的成形工艺,并对其进行热锻成形。通过分析和研究模拟过程中的各种工艺条件对铝合金轮毂的成形性能的影响,为产品的设计者提供更为科学的方案,以达到降低产品报废率、节约生产、提高经济效益的目的。

1 铝合金轮毂锻造成形工艺

铝合金6061 是日常生活中常见的铝合金,Al-Mg-Si 系合金中以Mg 和Si 为主要成分。6061 是一种高硬度的中、高硬度的铝合金,其力学性质较好,塑性较大,加工能力较好,若塑性大,则可获得较佳的处理效果。能加工成板、管、棒等形状,并能进行锻压成形,广泛用于各类具有高强度、高耐腐蚀性能的行业构件[3]。

通过对铝合金进行锻造,可以改善其显微组织及机械特性。锻压技术是以封闭铝合金内部孔隙为目标,提高其致密度。6061 铸造的铝合金具有如下特征:

(1)可锻性。用于锻造的铝合金,其可塑性要求较高,这是其可锻性能的重要因素。而铝合金6061由于其流动性比较低,所以在锻造过程中所耗费的能源要大得多。

(2)导热性。要想让金属在受热过程中容易的被均匀地渗透,就需要优良的热传导率,铝合金6061就有良好的热传导率。由于内部的压力较低,所以能够迅速地进行加热。在锻造工艺中,要使锻坯处在锻压温度区间,提高锻件的成形工艺,必须对锻件进行预加热[4]。

(3)变形速度。在锻造温度的区间范围内,铝合金加工工艺有良好的可塑性,但其塑性不会随着成形速度的增加而有显著的降低。

2 铝合金轮毂零件分析

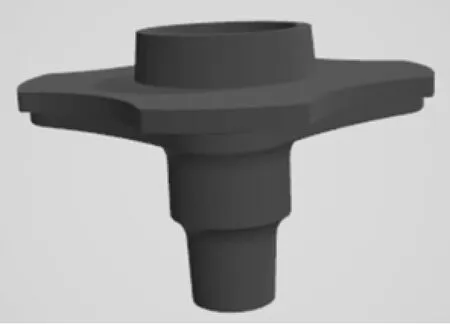

本文以一种铝合金轮毂为研究目标,具体阐述其成形技术。基于所绘的平面图形,采用SolidWorks软件,生成3D 模型,如图1 所示。可以看出其外形复杂,且体积大。在保证质量要求和生产工艺经济上合理的情况下,制订一系列具有生产可行性的生产工艺流程是非常必要的。

图1 铝合金轮毂零件模型

3 轮毂热锻成形数值模拟

3.1 模型构建和参数设置

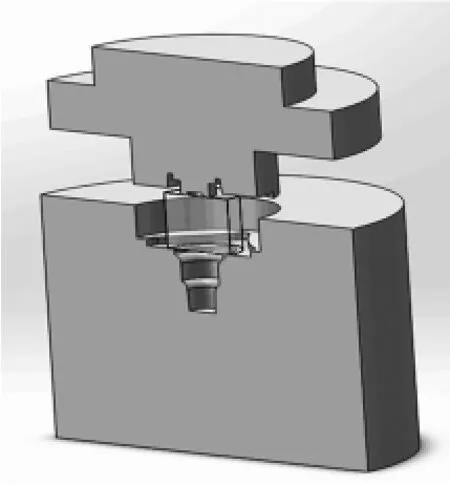

DEFORM-3D 软件无法直接构建三维几何模型,所以首先利用SolidWorks 软件来实现建模[5-6]。为了克服两种软件之间存在的差异,采用SolidWorks对模具进行了3D 建模,并对其进行了定位,再导入。为了导入一个工具,必须依赖多种界面的形式,这些界面可以将DEFORM-3D 链接起来。常用的界面有:STL,UNV,PDA,AMG.本研究利用SolidWorks 将已完成的工件与工具以STL 格式引入DEFORM-3D。模具和坯料见图2 所示。

图2 模具和坯料的装配体

DEFORM-3D 的物体对象形式有:刚体、塑性体、弹塑性体、多孔形体等,里面有数百种不同材质的资料,主要是钢,钛合金,铝,以及各种铝合金。本论文对6061 的铸造工艺进行了深入的探讨,因此选用6061 铝合金作为模拟原材料,可在原料库中进行任意选取,预热温度为450℃。

3.2 网格划分

DEFORM-3D 是有限元仿真的一种,对坯料以及模具都进行了网格的划分,DEFORM-3D 拥有自身网格划分程序,网格形式是四面体格式,在前处理设置中,以四面体形为单位进行了金属试块的网格分割,其单元数目为80000。锻造是一种强烈的塑型变形,锻造开始时的网格会造成很大的变形,一旦发生畸变后,就会导致计算的准确性下降,从而导致死循环。因此,在锻压仿真操作中,如果网片的变形干扰深度超出了单位体的70%,设置网格则会自动进行重新分割。

3.3 模拟参数的设定

点击在输入中的模拟控制,在这个软件中设置了一个基本的设置单元,用SI 来代表一个国际的单元。形式是拉格朗日增量,一般应用在热传导,热处理,成形等方面。模型的变化和热传递。设定模拟步骤和储存步骤,最好是每10 个步骤储存一次。通过选取主要的模具,可以实现对象运动、时间步长和仿真终止的情况。

3.4 结果分析

3.4.1 金属变形分析

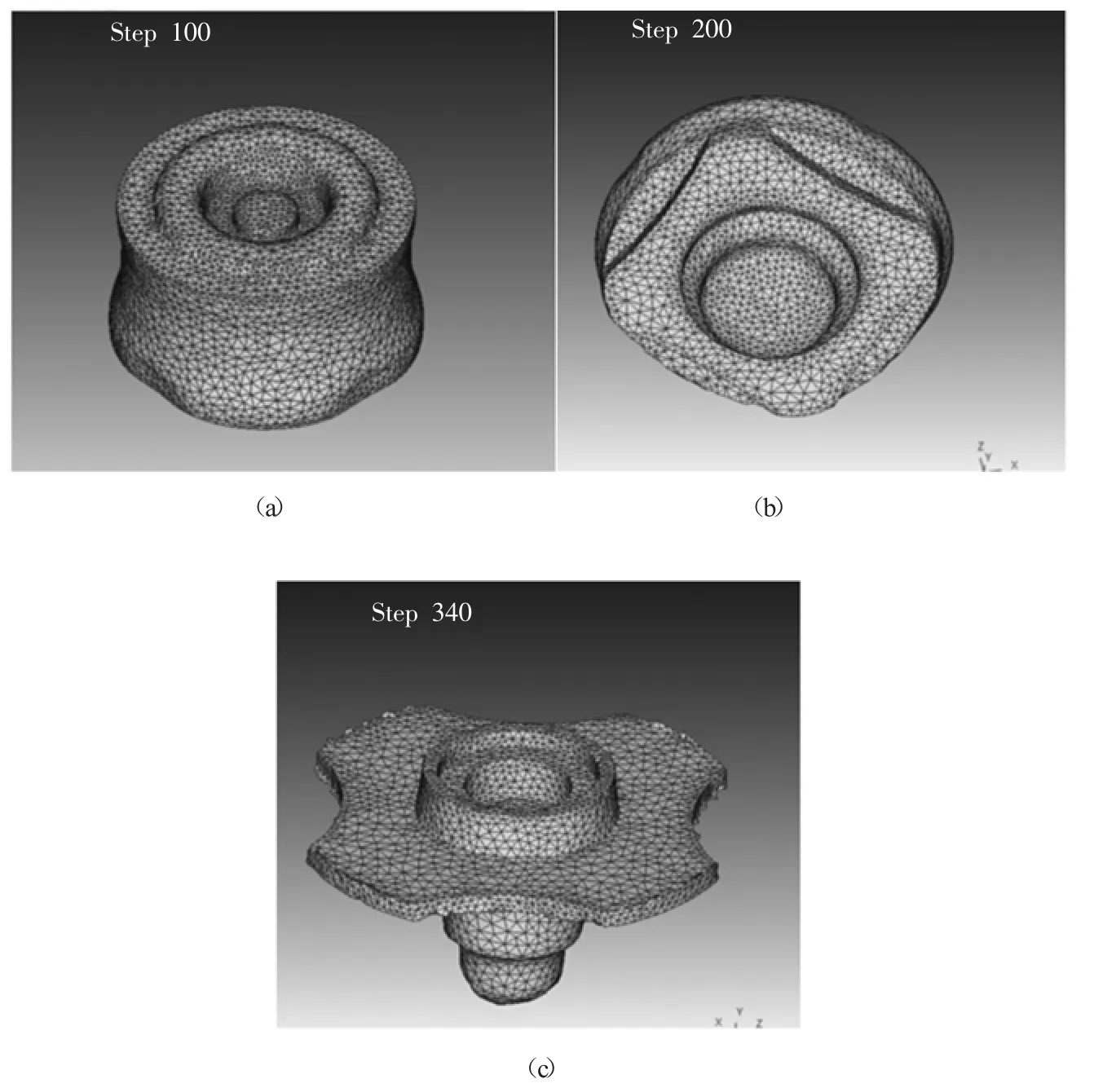

对于金属变形分析,本次研究选取用三个阶段来进行分析,分别选用100 步、200 步、340 步。轮毂锻造坯料的填充过程中网格变化如图3 所示。首先在第一阶段的成形过程中,图3a 因为上模块和坯料接触向下挤压,金属主要变形部分在坯料上端部分的凸模处,所以上模接触位置网格较为密集,变形较大。图3b 在第二阶段中,因为是上模块向下运动,所以应该上模具型腔较先充满,此时金属逐渐向下模具流动。在最后阶段图3c 中金属材料向下流动直至填满整个模具型腔,最终形成轮毂零件,受坯料初始温度和模具预热温度影响发生变化较大。

图3 金属变形网格变化

3.4.2 应力与应变分析

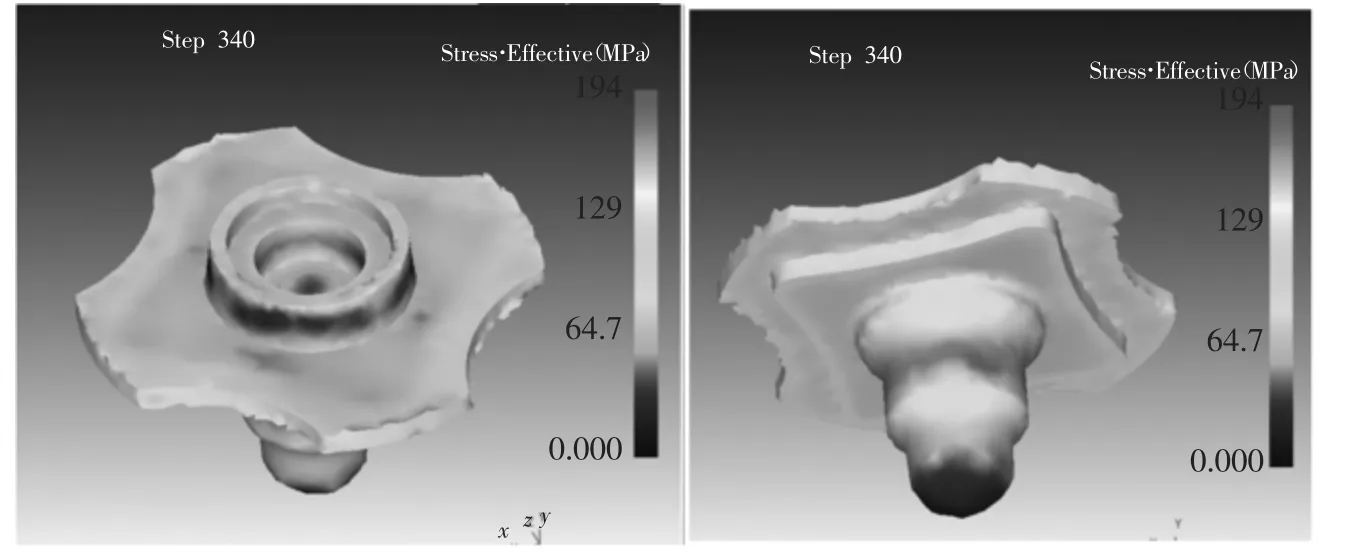

等效应变是反应材料自身变形大小的物理量,是己经发生的塑性变形的累积过程及塑性变形的发展过程。等效变量值的大小能反映出材料的形变情况。在坯料挤压成形时,坯料与模具的接触面积的区域形变最明显,而等效应变则是从坯料的中间到边沿逐渐增加。由于在封闭锻压过程中,变形最大的部位以收缩径过渡区为主,所以此处形变较大,应变量也较大,其它部位则基本一致。法兰处等效应变最大。法兰成形中形变主要发生在上半部分。图4 为工件等效应变分布,坯料与模具冲头的接触面等效变形最大,凸缘部位的材料在压模的影响下充满了凹槽,在这里材料流动剧烈,变形量大,因此在凸台附近产生了大的等效变形。

图4 等效应变分析

等效应力分布比较均匀如图5 所示,所以不会产生应力集中的现象,同时,由于锻件内部的金属流动速度比较平均,所以在锻压成形时所需要的负载也比较少。另外,在成形完成后,在等效应力最大的部位(凸起、凸起和缩径过渡区)处获得了较好的成形效果。

图5 等效应力分析

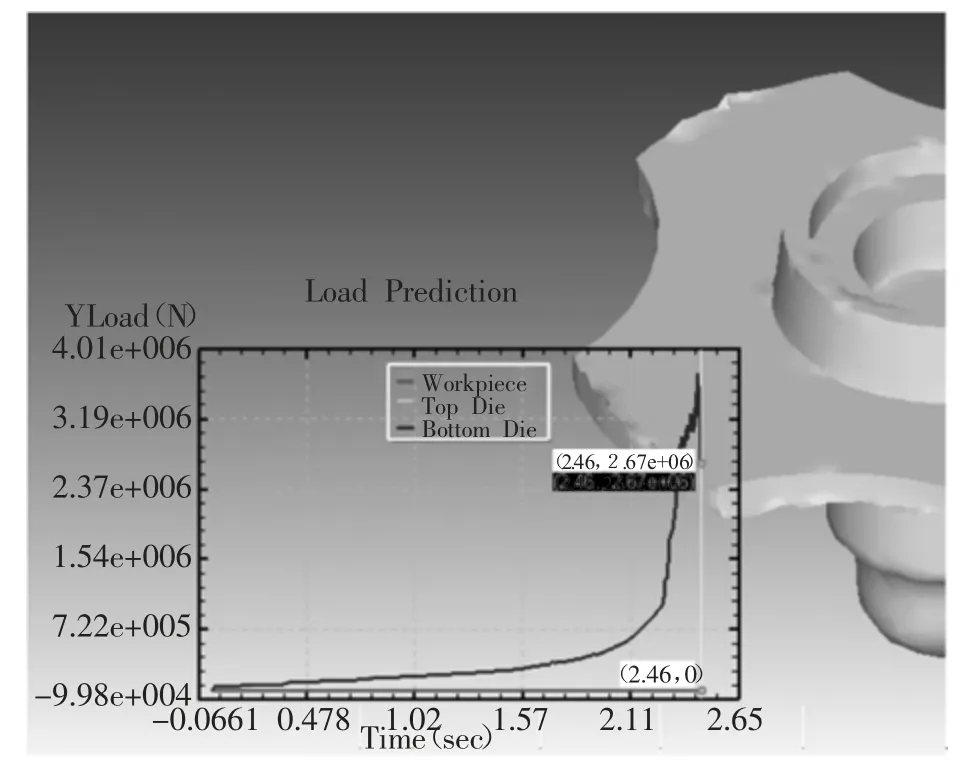

3.4.3 成形载荷分析

图6 是载荷—时间曲线图。绿色曲线为上模块载荷,蓝色曲线为下模块载荷,载荷时间曲线有一个明显的变化,从图中可以看出,初期载荷随着凸模的增加,相对平稳地增加,没有明显的负载突变,坯料在凸模的运动下,金属在凸模的推动下,慢慢地充填模具型腔,初期的金属容易流动,载荷较小,载荷的上升速度增长较慢,而铸件成形过程相对平稳。密封型腔内的流体在填充结束时很难流通,使流体的流动受到阻碍,使流体的流速变慢,从而使成形压力迅速增加。在成形过程中,由于模具的形状比较复杂,在填充过程中,形变较大,成形压力会急剧增加。密封型腔内的流体在填充结束时很难流通,使流体的流动受到阻碍,使流体的流速变慢,从而使成形压力迅速增加。

图6 载荷行程图

4 结论

本文利用SolidWorks 的三维建模技术,对坯料、模具等进行三维建模,利用DEFORM进行模拟,并对模拟结果作了比较分析。在进行锻压成形的数值仿真中,重点对温度场、应力分布场、金属流动等问题进行了深入的研究和探讨,为实际应用奠定了基础,对工程实践有重要的参考价值。