磨细石灰石粉-水泥流变性能及水化机理研究

邓国庆,屠林春,赵文昊,李 炜

(1.中交二航局第四工程有限公司,芜湖 241000;2.江苏苏博特新材料股份有限公司,南京 211103)

0 引 言

水泥在制备过程中的碳排放量巨大,减少混凝土中硅酸盐熟料的含量是实现水泥行业绿色低碳目标的有效措施[1]。粉煤灰和矿粉作为最常见的矿物添加剂,将其添加到水泥中能显著减少水泥生产过程中对环境造成的破坏和能源的消耗[2],然而随着煤炭发电的减少以及钢铁回收率的提高,粉煤灰和矿粉的产量无法再满足混凝土对矿物混合材日益增长的需求,因此亟须一种更为普遍的矿物掺合料。石灰石粉因天然可用性以及技术和经济优势,目前被广泛应用于混凝土的制备。

将石灰石粉添加到混凝土中可以起到成核、填充、稀释等多重作用,提高水泥基材料的综合质量,因此,研究石灰石粉对水泥基材料流变性能和水化性能的影响及作用机理十分重要。有研究人员[3-4]发现,添加石灰石粉会增大水泥浆体的屈服应力和塑性黏度,导致新拌水泥浆体工作性变差,但是有学者[5-6]得出与此相反的结论,这种不同结论的得出与各研究者所使用的石灰石粉细度不同有关。冯恺雯等[7]发现掺入石灰石粉降低了水泥-石灰石粉体系的放热量及放热速率,且石灰石粉细度对水化热的影响更大;同时,石灰石粉的掺入能够填充水泥颗粒间隙,提高整体密实度,改善颗粒水膜层厚度,降低浆体屈服应力和黏度[8];进一步的研究[9]表明,磨细石灰石能为水化产物C-S-H提供成核位点,加速水化产物的形成,促进水泥水化,对早期浆体的流变性能也有一定的影响。

石灰石粉对水泥流变及水化性能的影响规律已有文献报道,但多数研究都侧重于石灰石粉对水泥水化或单一性能的探索,有关机理分析方面的研究较少。本研究从掺量和细度两个方面出发,通过流变测试和水化热试验探究石灰石粉对水泥流变和水化性能的影响,并通过湿密堆积密度测试、水膜层厚度计算以及XRD定量分析多角度揭示了石灰石粉对水泥性能的影响规律及作用机理,为石灰石粉在水泥基材料中的应用提供一定的指导。

1 实 验

1.1 原材料和配比

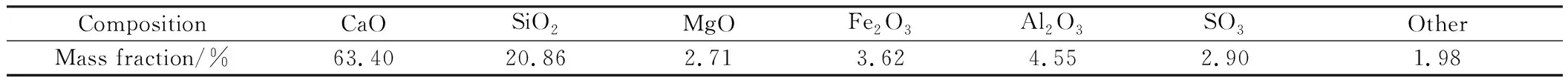

水泥为海螺牌P·Ⅱ 52.5硅酸盐水泥(C),化学成分见表1;石灰石粉采自广西贺州坤辰化工有限公司,三种石灰石粉的细度分别为400目(17.34 μm,LP1)、600目(11.23 μm,LP2)和1 000目(5.25 μm,LP3),其CaCO3质量分数均超过99%;减水剂采用苏博特公司的聚羧酸高性能减水剂PCA-1,固含量为10%;水泥和三种石灰石粉的密度和比表面积见表2,粒度分布如图1所示。

图1 水泥和石灰石粉的粒度分布Fig.1 Particle size distribution of cement and limestone powder

表1 水泥的化学成分Table 1 Chemical composition of cement

表2 水泥和石灰石粉的表观密度与比表面积Table 2 Apparent density and specific surface area of cement and limestone powder

水胶比固定为0.29,外加剂掺量固定为2.2%(质量分数),确保基准组初始流动度达240 mm,三种不同细度的石灰石粉分别按质量取代10%和20%的水泥,共计6组样品,分别编号为100%C、90%C+10%LP1、90%C+10%LP2、90%C+10%LP3、80%C+20%LP2和80%C+20%LP2。

1.2 试验方法

1.2.1 粒度和比表面积测试

采用英国马尔文仪器有限公司出品的Master-sizer2000激光粒度仪测定粒度,采用彼奥德电子有限公司生产的SSA-4000比表面积分析仪测定比表面积。

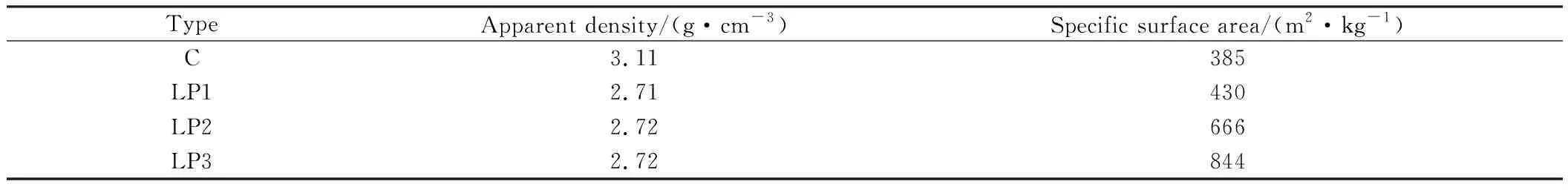

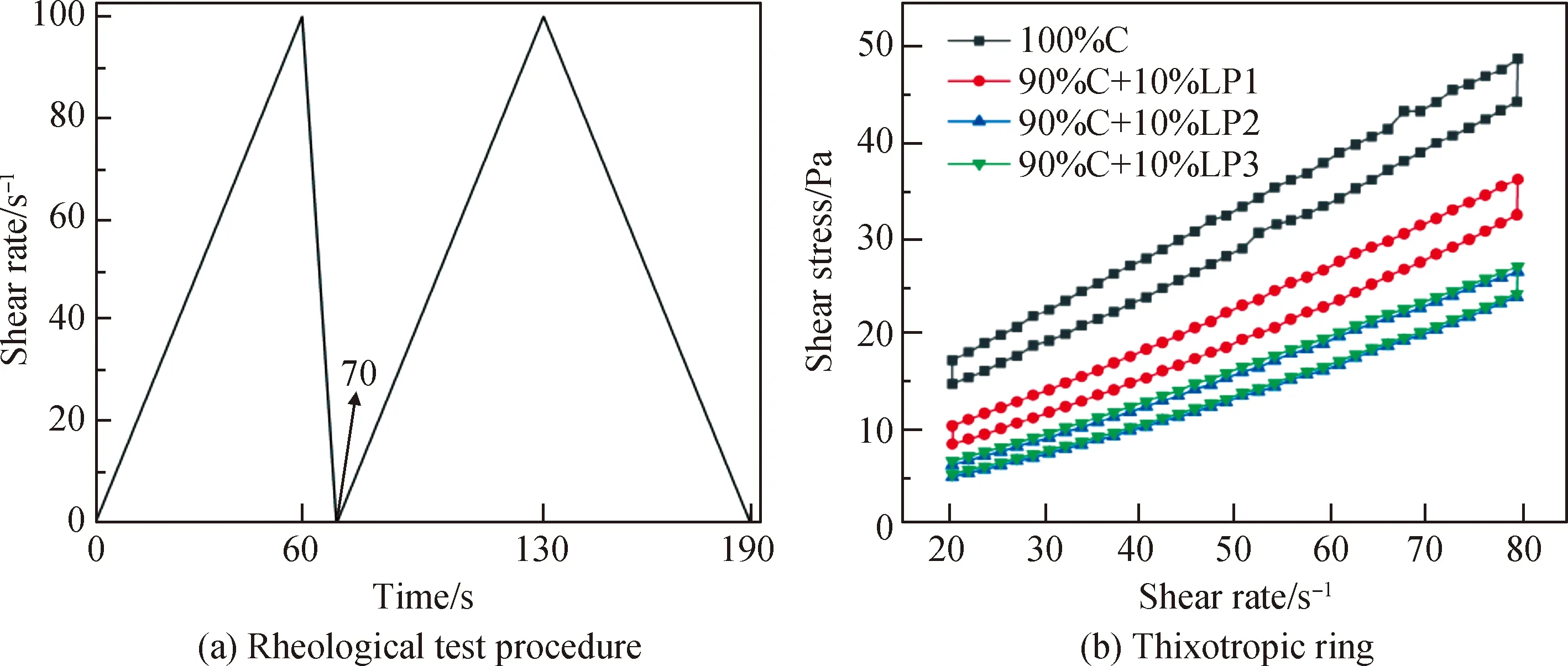

1.2.2 流变测试

使用安东帕流变仪按标准搅拌制度制作水泥浆体,搅拌完成后取部分浆体立即进行流变测试,其余浆体分别静置20、40和60 min后再进行流变测试,测试使用CC17转子,流变测试程序如图2(a)所示,测试程序为:首先进行预剪切,剪切速率在60 s内从0 s-1匀速升至100 s-1(阶段一),10 s内剪切速率再匀速降低至0 s-1(阶段二),预剪切结束后,剪切速率在60 s内从0 s-1匀速升至100 s-1(阶段三),再将剪切速率在60 s内从100 s-1匀速降低至0 s-1(阶段四),流变测试完成。选取阶段四中剪切速率在80~20 s-1的测试结果使用H-B模型进行流变参数拟合,H-B模型如式(1)所示;选取阶段三和阶段四中剪切速率在20~80 s-1的测试结果形成闭环并进行积分,所得结果即为触变环面积,触变环如图2(b)所示。

图2 流变测试程序与触变环Fig.2 Rheological test procedures and thixotropic rings

(1)

式中:τ为剪切应力,Pa;τ0为浆体的屈服应力,Pa;n为浆体的流变指数;K为浆体的稠度。

1.2.3 湿堆积密度测试

湿堆积密度测试参考Wong等[10]提出的测试方法,湿堆积密度计算公式如式(2)、式(3)所示。以10% LP2为例,设置一系列W/S,依据搅拌制度将拌制好的浆体注入400 mL圆柱形模具中,置于振动台上振动30 s使其密实,并称量模具与浆体的质量。根据W/S由大至小依次重复上述步骤,并利用式(3)计算湿堆积密度φwet,获得LP2湿堆积密度和W/S的关系图,如图3所示。圆形模具中浆体的质量随用水量的提高而增大,当用水量达到最佳用水量(210 g)时,圆形模具中浆体质量达到最大,用水量继续提升,圆形模具中浆体质量开始下降。在用水量较低时,水不足以填充颗粒间空隙,固体体积浓度较低,而当用水量超过最佳用水量后,填充颗粒间隙的多余水将稀释颗粒系统,使混合物的总质量和固体浓度下降。

图3 LP2浆体质量随加水量的变化Fig.3 Variation of LP2 paste mass with water addition

(2)

(3)

式中:Vc为模具中胶凝材料体积,cm3;M为模具中浆体的质量,g;ρw为水的密度,g/cm3;μw为W/S体积比;μα和μβ分别为水泥和石灰石粉占总胶凝材料的体积分数;ρα和ρβ为水泥和石灰石粉的密度,g/cm3。

1.2.4 水化热测试

采用TAM Air八通道微量热仪进行测试,样品质量为10 g,测试环境恒温为20 ℃。

1.2.5 XRD测试

采用日本Rigaku公司SmartLab转靶X射线衍射仪,并使用外标法对物相进行定量计算。

2 结果与讨论

2.1 石灰石粉对浆体流变性能的影响

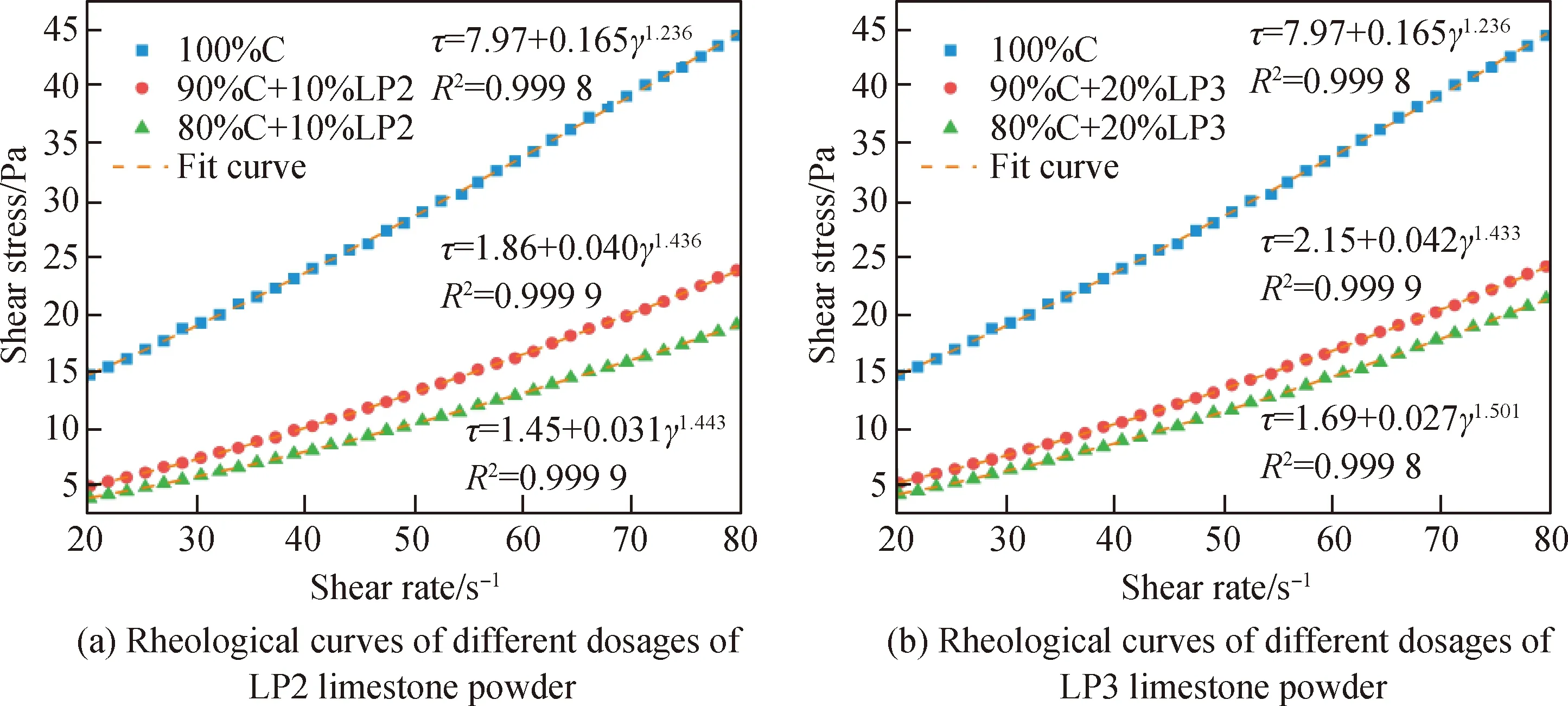

石灰石粉掺量和细度对水泥浆体流变性能的影响如图4和图5所示,流变曲线拟合结果如表3所示。由表3可以看出,六组浆体的流变指数n均大于1,属于胀流型流体,即在剪切作用下呈剪切增稠的状态,且拟合结果中的一致性因子R2均大于0.999,表明H-B模型可以较好地表征该浆体的流变参数。结合图4发现,相同细度下,增加石灰石粉掺量能够有效降低浆体的屈服应力和稠度,掺10%和20% LP2石粉使浆体屈服应力较空白组降低76.67%和81.8%,稠度较空白组降低75.76%和81.21%,然而流变指数则表现出相反的规律,掺10%和20% LP2石粉浆体流变指数较空白组分别增加16.18%和16.75%,表明增加石粉掺量会使浆体剪切增稠的现象愈发明显。

图4 石粉掺量对水泥浆体流变性能的影响Fig.4 Effect of limestone powder dosage on rheological properties of cement paste

图5 石灰石粉细度对水泥浆体流变性能的影响Fig.5 Effect of limestone powder fineness on rheological properties of cement paste

表3 流变模型拟合结果Table 3 Rheological model fitting results

由图5可见,10%石粉掺量下,掺LP2和LP3石粉的浆体屈服应力较空白组分别降低76.66%和73.02%,稠度降低75.76%和74.55%,浆体的屈服应力和稠度随石粉细度增大而先降低后升高,然而浆体的流变指数随石粉细度的增加表现出先增大后减小的趋势。这是由于LP1和LP2石粉的细度与水泥颗粒相近,在水泥浆体中主要起稀释作用,致使新拌水泥浆体的屈服应力和稠度降低。与之不同的是,LP3石粉细度明显低于水泥颗粒,其可以显著改善水泥颗粒的分布状态,使水泥颗粒间隙中的减水剂溶液含量减少,颗粒间的无序排列被弱化,导致整体的剪切增稠程度降低[11],与此同时,LP3石粉因其成核作用促进水泥早期水化,大量C-S-H水化产物生成并形成网络,导致浆体的屈服应力和稠度增加。上述分析表明,石粉的掺入能够显著降低浆体的屈服应力和稠度,但当掺入的石粉细度达到LP3时,此时浆体的屈服应力和稠度较掺LP2细度的石粉不降反增。

2.2 石灰石粉对水泥浆体经时触变性的影响

在研究水泥浆体的工作性能时,其触变性评价尤为重要。触变性是指流体受到剪切作用后流动性增加,去除剪切作用后粘度逐渐恢复的可逆特性。触变环一定程度上可以反映浆体的触变性能,其面积大小反映的是粘度恢复的快慢。

计算六组浆体的经时触变环面积并绘图,如图6和图7所示。可以看出,纯水泥浆体的触变环面积在60 min内持续降低,而掺入石灰石粉浆体的触变环面积呈现出40 min前先降低,40min后再增大的趋势。LP2细度下,掺10%和20%石粉的浆体初始触变环面积较空白组降低了43.03%和52.66%;10%掺量下,LP1和LP3细度石粉的掺入较空白组初始触变环面积分别降低了22.9%和47.5%,表明石灰石粉掺量和细度的增加能够降低新拌浆体的触变性,但石灰石粉降低触变性的幅度随掺量和细度的增加而逐渐减小。这可通过水化反应和絮凝结构来解释,水泥加水后开始水化,大量水化产物生成,C-S-H填充在水泥颗粒之间为水泥颗粒形成C-S-H“桥梁”,在宏观上表现为水泥浆体流变性能的变化[12],其水化反应方程如式(4)、(5)所示。

图6 不同掺量石灰石粉水泥浆体经时触变环面积Fig.6 Thixotropic ring area of cement paste with different limestone powder dosages at different time

图7 不同细度石灰石粉水泥浆体触变环经时面积Fig.7 Thixotropic ring area of cement paste with different fineness of limestone powder at different time

(4)

(5)

掺入石灰石粉后,水泥熟料含量降低,使得水化产物C-S-H数量减少,同时石灰石粉的掺入能够有效改善水泥浆体的分散性能,减少浆体中的絮凝结构数量[13],使掺石灰石粉水泥浆体的触变性大幅下降。

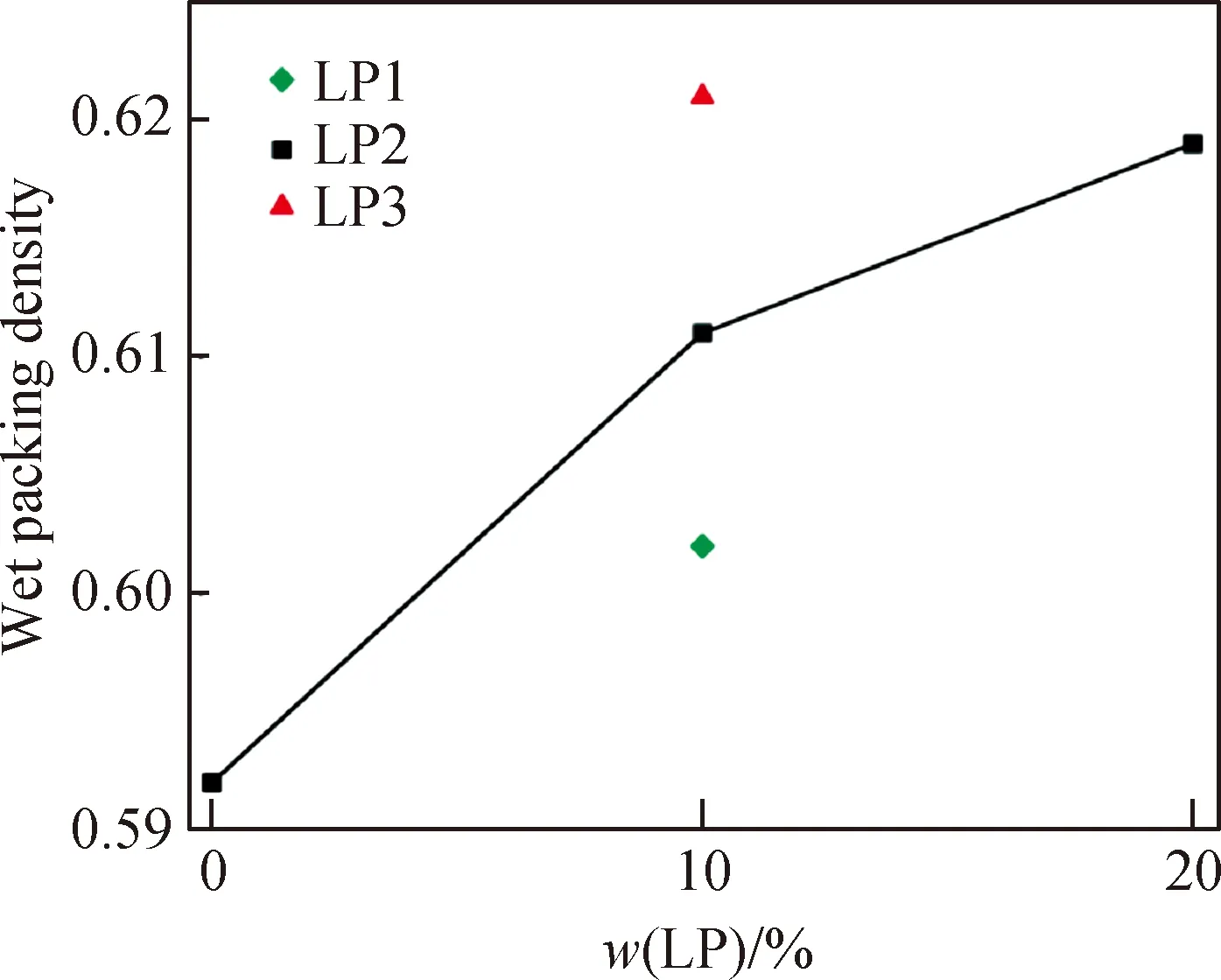

2.3 湿堆积密度

石灰石粉对水泥浆体湿堆积密度的影响如图8所示。由图8可见,新拌浆体的湿堆积密度随石粉掺量和细度的增加而提高,且石粉细度对浆体湿堆积密度的提升作用大于掺量。掺10%和20% LP2石粉浆体的湿堆积密度较纯水泥组提高3.21%和4.56%,掺10% LP1和LP3石粉浆体的湿堆积密度较纯水泥组提高1.69%和4.90%。这是由于三种石灰石粉的细度较水泥小,其掺入到水泥中能够优化水泥颗粒粒径分布并起到填充空隙的作用,使得浆体的湿堆积密度得到提升[13]。

图8 石灰石粉对新拌浆体湿堆积密度的影响Fig.8 Effect of limestone powder on wet packing density of fresh paste

新拌水泥浆体中的水主要分为自由水和填充水,其中自由水则会在颗粒表面形成一层水膜,对浆体流变性能起决定性作用,通过式 (6)可以计算得出颗粒表面的水膜层厚度D[14-15],进而解释石灰石粉影响浆体流变性能的作用机理。

(6)

式中:μW、φ和A分别为水体积与固体颗粒体积的比值、湿堆积密度和固体颗粒比表面积。

根据式(6)计算得出各组浆体的水膜层厚度,如图9所示,可以看出,与纯水泥组相比,掺10% LP1、LP2和LP3石粉的颗粒水膜层厚度分别增加了5.54%、9.47%和10.68%,同时,掺20% LP2石粉的颗粒水膜层厚度增加了11.52%。颗粒表面的水膜层厚度随着石灰石粉掺量和细度的增大而提高,相同掺量下,随着细度的增加,水膜层厚度提升的幅度在逐渐减小。LP1和LP2细度的石灰石粉掺入到水泥浆体中能够填充较大水泥颗粒之间的空隙,提高水泥颗粒的密实度,释放出空隙中的自由水,水膜层厚度增加使浆体的屈服应力和稠度降低;而LP3石粉具有较大的比表面积,需要更多的自由水润湿其表面,使其提高水膜层厚度的作用有所减少。

图9 石灰石粉对颗粒水膜层厚度的影响Fig.9 Effect of limestone powder on thickness of particle water film layer

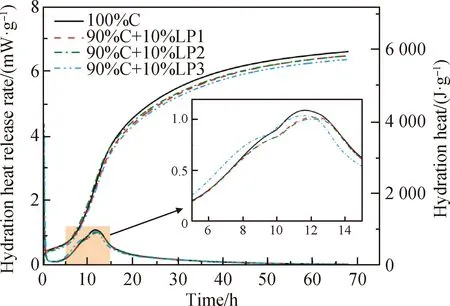

2.4 石灰石粉对水泥浆体水化热的影响

图10和图11为石灰石粉对水泥浆体水化热的影响。从图10可以看出,随着石灰石粉掺量的增加,体系总放热量和第二放热峰峰值较纯水泥组降低,且除掺10% LP3石粉外,掺LP2石粉和20% LP3石粉使第二放热峰较纯水泥组后移。这是由于石粉的掺入使水泥熟料含量减少,且LP2石粉的细度与水泥颗粒相近,主要发挥稀释作用,使水泥水化减缓;而LP3石粉细度较大,在10%掺量下具有晶核作用,促进早期水化进程,使其第二放热峰较纯水泥前移,当LP3石粉掺量提升至20%时,此时石粉的稀释作用大于其成核作用,其水化进程被减缓,第二放热峰较纯水泥组再次后移。

图10 石灰石粉掺量对水化热的影响Fig.10 Effect of limestone powder dosage on hydration heat

图11 石灰石粉细度对水化热的影响Fig.11 Effect of limestone powder fineness on hydration heat

10%掺量下,水泥水化初期(1~3 min),大量水化热被放出,随着时间的延长(1~4 h),进入诱导期,掺LP1和LP2石粉出现的诱导期“平台”长度与空白组一致[16],而LP3石粉由于其晶核作用使诱导期提前结束,随后水泥水化进入加速期,LP3石粉水化放热速率斜率大于其余三组,再次表明其对水泥水化有一定的加速作用,水化至12 h,出现第二个水化放热峰,由于LP1和LP2石粉主要起稀释作用,导致其第二放热峰较纯水泥组后移,而LP3由于其成核作用,促进水化硅酸钙(C-S-H)生成,同时能够与C3A或铝酸盐水化产物反应生成碳铝酸盐,进一步促进水泥水化[17],使其第二放热峰较空白组前移,12 h后,水泥水化逐渐进入减速期,水化放热速率逐渐变小。因此,提高石灰石粉细度能缩短水泥水化诱导期,有效促进水泥水化。

2.5 石灰石粉对水泥1 d水化产物的影响

图12为不同细度石灰石粉水化1 d的XRD谱及定量分析结果,将主要物相定量分析结果列于表4。从1 d XRD谱可以看出,石灰石粉的掺入对矿物特征峰的分布没有显著影响。结合图12和表4可以看出,相同掺量下,石灰石粉的掺入降低了硬化水泥浆体中的C3S和CH含量,掺LP1、LP2和LP3石粉的C3S含量较纯水泥组分别降低了18.34%、20.71%和27.22%,CH含量较纯水泥组分别降低了4.55%、3.64%和9.09%,这是因为石灰石粉取代了部分水泥,导致水泥熟料含量减少,水化生成的CH含量降低。而根据研究表明[18],一定细度石灰石粉的掺入会破坏C3S的富硅层,促进C3S与水接触,加快水泥水化速率,因此可以根据C3S含量定性判断掺石灰石粉组水泥水化进程的快慢。可以看出,LP1和LP2石粉的细度较小,附着在水泥熟料颗粒表面促进C3S的溶解的效果有限,而LP3石粉的细度大,表面能大,可以为C-S-H的成核提供位点,同时CaCO3能够与铝酸盐相以及CH反应生成结构稳定的水化碳铝酸钙,进一步促进水泥早期水化[19],从而调控水泥浆体的早期流变性能,这与上文中的水化热分析结果一致。

图12 掺不同细度石灰石粉硬化水泥浆体1 d XRD谱及定量分析结果Fig.12 XRD patterns and quantitative analysis results of hardened cement paste with different fineness of limestone powder for 1 d

表4 水泥硬化浆体1 d物相定量分析Table 4 Quantitative phase analysis of cement hardened paste for 1 d

3 结 论

1)石灰石粉的掺入不会改变浆体的流体性质,相同细度下,石灰石粉掺量的增加能够降低浆体的屈服应力和稠度;相同掺量下,浆体的屈服应力和稠度随石灰石粉细度的增加而先减小后增大。

2)增加石灰石粉掺量和细度能够降低浆体触变性,减小的幅度也随之逐渐变弱;纯水泥浆体经时触变环面积随时间延长逐渐减小,掺石灰石粉时经时触变环面积表现出40 min前降低,40 min后升高的规律。

3)石灰石粉的掺入提高了浆体的湿堆积密度,释放出水泥颗粒空隙间的自由水,改善了水膜层厚度,降低了浆体的屈服应力和稠度。

4)石灰石粉的掺入能够有效降低水泥水化热,细度较低的石灰石粉使水化第二放热峰后移,水化进程减缓,细度较高的石灰石粉使水化诱导期缩短,第二放热峰前移,水泥水化进程加快。

5)石灰石粉的掺入不会影响硬化水泥浆体1 d物相组成,掺入较大细度的石灰石粉能够促进C3S溶解和C-S-H生成,加快水泥早期水化。