Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的摩擦磨损行为研究

李光俊 段宏 徐磊 阚琛 刘忠亮 高晓东

摘要:

使用真空非自耗电弧熔炼技术制备了Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金,表征了该合金的显微结构和力学性能,考察了该合金在硝酸介质和高温环境中的摩擦磨损性能。结果表明:该高熵超合金的显微组织以树枝晶为主,其维氏硬度、屈服强度、抗压强度和断裂韧性分别为422±8 HV0.2、991±32 MPa、2121±197 MPa和49.5±0.1 MPa·m0.5。在硝酸介质中,该高熵超合金的抗腐蚀性能优于0Cr17Ni7Al不锈钢,在硝酸介质中的摩擦因数和磨损率均低于干摩擦状态,主要是因为磨损表面氧化物的生成降低了摩擦因数并提高了抗磨损性能。在高温环境中,温度对其摩擦因数有显著的影响;随着温度的升高,摩擦因数和磨损率均呈下降趋势。不同温度下磨损表面的氧含量具有显著的差异,温度越高,其氧含量越高。

关键词:高熵超合金;腐蚀磨损;高温磨损;力学性能;硝酸腐蚀

中图分类号:TG115.5

DOI:10.3969/j.issn.1004-132X.2023.13.006

Research on Friction and Wear Behaviors of Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2 High-entropy Superalloy

LI Guangjun DUAN Hong XU Lei KAN Chen LIU Zhongliang GAO Xiaodong

China Nuclear Power Engineering Co.,Ltd.,Beijing,100840

Abstract:Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2 high entropy superalloy was prepared by vacuum arc melting in argon atmosphere. The microstructure and mechanics properties of the alloy were characterized. The friction and wear properties of the high entropy superalloy in nitric acid and at high-temperature environments were evaluated. Results show that the microstructure of the high-entropy superalloy is mainly composed of dendrites. The Vickers hardness, yield strength, compressive strength and fracture toughness of the high entropy superalloy are as 422±8 HV0.2, 991±32 MPa, 2121±197 MPa and 49.5±0.1 MPa·m0.5, respectively. The high entropy superalloy has better corrosion resistance than that of 0Cr17Ni7Al in nitric acid. The friction coefficient and wear rate of the high-entropy superalloy in nitric acid are lower than those in dry sliding. The main reason is that the formation of oxide film on the worn surface reduces the friction coefficient and improves the wear resistance in the high temperature friction processes. In high-temperature environments, the temperature has a significant effect on the friction coefficient. The friction coefficient and wear rate decrease with the increasing temperature and the oxygen contents of the worn surfaces at different temperatures have significant difference, as the oxygen contents increase with the temperature increases.

Key words: high-entropy superalloy; corrosion wear; high-temperature wear; mechanics property; nitric acid corrosion

收稿日期:2022-09-22

0 引言

高熵超合金(high-entropy superalloys)的顯微结构与镍基高温合金(nickel superalloys)类似,其典型特征是在γ基体相中有γ′相析出。γ′相是一种沉淀强化相,它与基体相的共格关系和其本身的高强度赋予高温合金优异的性能[1-2],由于高熵效应,该高熵超合金在硬度、强度、耐腐蚀、耐辐照和耐磨损等方面具有比镍基高温合金更好的性能[2-7]。Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2是高熵超合金的典型代表之一。TSAO等[8]研究发现,该合金具有优异的高温组织稳定性和力学性能稳定性,在900 ℃下暴露300 h后,γ/γ′显微组织非常稳定,体积分数高达53%的γ′相使得合金具有优异的高温硬度和抗塑性变形能力。ADIL等[1]的研究显示,该合金γ/γ′的错配度仅为0.097%,且在900 ℃下退火550 h后,γ′相的形态仅从球形变为方形,其显微结构仍然稳定。此外,由于该合金含有较高含量的抗氧化元素Al和Cr,容易在合金表面形成以Al2O3和Cr2O3为主要成分的氧化物层,其抗氧化性能和耐腐蚀性能优于传统的镍基高温合金,且在成本方面具有一定的优势[8]。

硝酸腐蚀和高温是核化工设备关键运动零部件最常见的服役环境,且由于该领域设备处于γ射线辐照环境中,要求零部件具有极高的性能稳定性和使用寿命。Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的特性使其在核化工领域中具有良好的应用潜力。对该合金的研究目前主要集中于显微结构、力学性能和抗腐蚀性能,对其在硝酸介质和高温环境中的摩擦磨损性能和磨损机理鲜有报道[7-9]。腐蚀和磨损是引起核化工设备关键运动零部件失效的最主要原因,评价Al7.8Co20.6Cr12.2-Fe11.5Ni40.7Ti7.2高熵超合金在硝酸介质和高温环境中的摩擦学性能并探究其磨损机理对高熵超合金在核化工设备中的应用具有重要意义,因此,本文重点考察了该合金在硝酸介质和高温环境下的摩擦磨损行为,分析该合金在硝酸腐蚀和高温环境中的磨损机理,为该合金在核化工设备中的应用提供技术支撑。

1 试验部分

以纯度大于99.9%(质量分数)的Al、Co、Cr、Fe、Ni和Ti金属颗粒为原材料,使用具有水冷铜坩埚的真空非自耗电弧熔炼炉制备高熵超合金。熔炼电流和电压分别为300 A和10 V。铸锭反复熔炼五次,以保证合金的均匀性。熔炼完成后随炉冷却至室温,获得合金锭。

采用PANalytical型X射线衍射仪(XRD)、Nordly max3型电子背散射衍射仪(EBSD)、带有能谱的JSM-5600LV型扫描电子显微镜(SEM-EDS)和LabRAMHR Evolution型拉曼光谱仪(Raman)分析高熵超合金及其磨损表面的物相组成、显微结构和化学成分。其中XRD测试参数为:X射线源为Cu的Kα射线,加速电压40 kV,工作电流60 mA,扫描角度范围为20°~100°,扫描速度10°/min。使用稀释的王水(HCl∶C3H8O3∶HNO3=3∶2∶1)刻蚀样品,并用Image A2m型金相显微镜(OM)表征其金相组织。利用THBRVP-187.5E型数显布洛维硬度计测试样品的维氏硬度。依据GB/T 7314—2017《金属材料室温压缩试验方法》的要求,将熔炼的高熵超合金样品加工成3 mm×6 mm的圆柱试样,使用CMT5205型万能试验机进行室温压缩力学性能测试,加载速率为0.1 mm/min。按照GB/T 4161—2007《金属材料 平面应变断裂韧度KIC试验方法》,采用单边切口三点弯曲试样测定合金的室温断裂韧性,其中试样尺寸为2.5 mm×5 mm×24 mm,预制切口深度为2.5 mm,宽度为0.2 mm,其中加载速率为0.05 mm/min。使用CHI660D型电化学工作站测试合金的电极电位,其参数为起始电压-0.6 V,终止电压0.4 V,扫描速度0.005 V/s。

使用HT-1000型球盘式高温摩擦试验机分别测试高熵超合金在硝酸介质和高温条件下的摩擦磨损性能。所用高熵超合金的样品尺寸为25 mm × 2 mm,摩擦副对偶为Si3N4球(6 mm)。摩擦试验载荷为10 N,滑动线速度为0.3 m/s,摩擦时间为30 min。在硝酸介质摩擦试验中,用滴管将浓度为6 mol/L的硝酸每隔5 min向摩擦试样添加5滴,以补充由于挥发和离心作用甩出的硝酸溶液。高温摩擦试验的测试温度分别为200 ℃、400 ℃、600 ℃和800 ℃。使用MicroXAM-800型非接触式三维轮廓仪测量试样的磨损体积。

2 结果与讨论

2.1 物相和化学成分

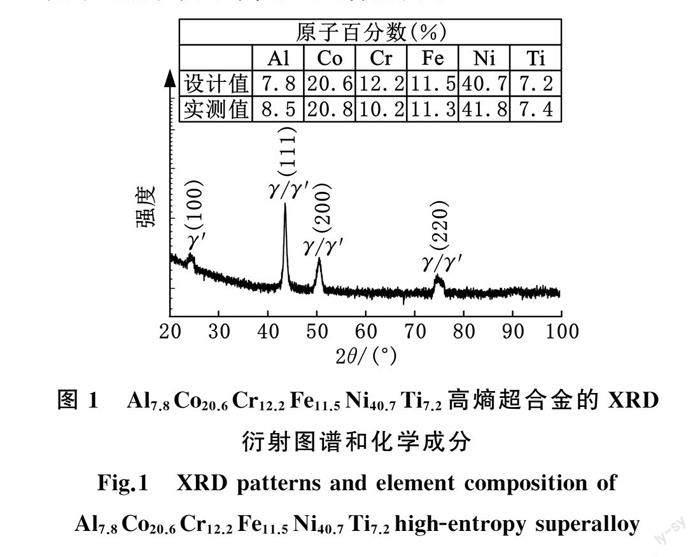

Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的混合熵、混合焓、吉布斯自由能、Ω、晶格畸变程度和价电子浓度分别为13.08 J/mol、-14.88 kJ/mol、-31.52 kJ/mol、1.50、5.72%和8.12。根据高熵合金的热力学判断依据,该合金体系易于形成高熵固溶体相。图1所示为该合金的XRD衍射图谱和化学成分,可见合金的晶体结构为FCC,且出现了γ′有序FCC相。用EDS实测的化学组成与设计值无显著差异。

图2所示为Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的显微结构,其中图2a为腐蚀后的光学金相组织,图2b为背散射电子像。图2b中A为树枝晶,对应图2a中灰色相;B为枝晶间,对应图2a中黑色相。图2c为电子背散射衍射晶粒取向及晶界分布图,图2d所示为高倍下γ′相的形貌。从图中可以看出,该合金显微组织呈典型的树枝晶结构,高角度晶界的比例高达98.2%,晶粒取向随机分布,晶粒较为粗大,大部分晶粒的尺寸介于0.2~1 mm之间。表1所示为图2b所示A区域和B区域的EDS化学成分分析,结果发现树枝晶A区域中的Al、Co、Cr和Fe元素含量较B区域中稍多,而Ti元素在枝晶间的B区域富集。混合焓代表原子间的结合力,Ni-Ti、Ni-Al、Ni-Co、Ni-Cr和Ni-Fe的混合焓分别是-35 kJ/mol、-22 kJ/mol、0、-7 kJ/mol和-2 kJ/mol,其中Ni-Ti的混合焓最低,即二者的结合强度最高,这可能是导致Ti元素富集的原因[10]。该高熵超合金為铸态,γ′相基本上呈现球状,与其他高熵超合金中γ′相的形态一致[1]。

2.2 力学性能与腐蚀性能

Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的密度为7.8 g/cm3,维氏硬度、屈服强度、抗压强度和断裂韧性分别为422±8HV0.2、991±32 MPa、2121±197 MPa和49.5±0.1 MPa·m0.5。图3为该合金的应力-应变曲线,可见该合金具有良好的塑性变形能力和优良的综合力学性能。

0Cr17Ni7Al是含有Al元素的半奥氏体沉淀硬化不锈钢,成分接近18-8奥氏体不锈钢,具有良好的冶金和可加工性能,是核化工设备在硝酸腐蚀环境中最为常用的耐腐蚀不锈钢。图4为0Cr17Ni7Al不锈钢和Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的极化曲线,发现该合金和0Cr17Ni7Al不锈钢两种材料的自腐蚀电位非常接近,且这两种材料的极化曲线均出现了钝化现象,且高熵合金具有更宽的钝化区。表2所示为Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金和0Cr17Ni7Al不锈钢的电化学参数,0Cr17Ni7Al不锈钢的自腐蚀电位、自腐蚀电流密度和极化电阻分别为-0.30 V、9.598×10-7 A/cm2和47 138 Ω,Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的自腐蚀电位、自腐蚀电流密度和极化电阻分别为-0.31 V、4.884×10-7 A/cm2和78 163 Ω。结合图4和表2的自腐蚀电位值可以判断Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金和0Cr17Ni7Al不锈钢在硝酸腐蚀环境中的腐蚀倾向相似,没有明显区别。但是,从表2中还可以看出,Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的自腐蚀电流密度约为0Cr17Ni7Al不锈钢的一半,极化电阻约为0Cr17Ni7Al不锈钢的1.7倍,

因此Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金抗腐蚀性能优于0Cr17Ni7Al不锈钢的抗腐蚀性能。这可能是由于高熵超合金中含有较高含量的Ni、Cr、Ti等耐腐蚀元素。

2.3 摩擦磨损性能与磨损机理

图5为Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金分别在干摩擦状态和硝酸介质条件下的摩擦因数-时间曲线。在干摩擦状态时,该合金的摩擦因数为0.45~0.55,在试验周期内的平均值为0.51,且摩擦因数较为平稳。在摩擦界面上存在6 mol/L的硝酸时,摩擦因数为0.3~0.45之间,在试验周期内的平均值为0.40。结果显示,在摩擦界面上硝酸溶液的存在可以降低摩擦副的摩擦因数。值得注意的是每次滴加硝酸时(图5中蓝色箭头所示),摩擦因数都会发生突变,突然增大后逐渐减小。

图6为干摩擦状态和硝酸介质条件下摩擦后该高熵超合金试样磨痕的三维形貌图,依据测量磨损体积获得的干摩擦和硝酸介质中的磨损率分别为2.4×10-4 mm3/(N·m)和1.3×10-4 mm3/(N·m)。当摩擦界面有硝酸介质时磨损表面较为光滑,且磨损体积较小。摩擦界面上硝酸的存在可改善该高熵超合金的抗磨损性能。

图7为两种环境下磨损表面的显微形貌电子像。干摩擦和硝酸介质中磨损表面磨屑的形态存在显著的差别:干摩擦时的磨屑大多呈片状;摩擦表面有硝酸时,大部分磨屑边缘较为圆滑且部分磨屑呈球状。在摩擦副系统中,磨屑的形态会对摩擦和磨损性能产生一定影响,磨屑形态的变化可能是摩擦因数减小的原因之一。

表3所示为两种环境下磨损表面的化学成分,可以看出当摩擦表面有硝酸时,磨损表面的氧含量很高。图8所示为磨痕处和非磨痕处的拉曼光谱,在摩擦界面上有硝酸时,在磨痕处出现了多种氧化物,例如Cr2O3、Al2O3、TiO2、NiO、Fe2O3、NiTiO3和NiCr2O4等,而在非磨痕处拉曼光谱测试方法未检测到氧化物存在。在干摩擦时,磨痕内外的拉曼光谱中均无明显的氧化物谱峰。以上结果说明在硝酸环境中摩擦表面发生了摩擦化学反应,形成了氧化物。而在摩擦表面,氧化物的出现一般会减小摩擦因数和磨损率[11],因此,在硝酸腐蚀环境中Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金的摩擦因数和磨损率均比干摩擦时小,与其磨损表面形成的氧化物有关。

根据上述试验结果,我们认为该高熵超合金在硝酸腐蚀环境中,抗磨损性能不因硝酸的腐蚀而降低。图9为Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金在硝酸介质中的磨损机理示意图。陶瓷对偶球与高熵超合金的摩擦使得磨痕上的钝化膜破裂,裸露出金属,添加硝酸时裸露金属表面由于硝酸浓度的升高而容易形成钝化氧化物膜,而陶瓷对偶球与合金的摩擦会破坏钝化形成的氧化物膜。这种钝化膜形成—破坏—再形成的循环中,磨痕表面逐渐形成一定厚度的氧化物层。NiO、Fe2O3、NiTiO3、NiCr2O4等金属氧化物和盐类具有一定的润滑性,氧化物在摩擦过程中逐渐积累,并成为摩擦界面上的机械混合层,从而减少了摩擦副的黏着与犁削现象,减小了摩擦因数,改善了抗磨损性能。因此我们认为硝酸介质促进了该高熵超合金摩擦界面上的化学或物理的变化,从而引起了摩擦磨损性能的变化。

Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金在200 ℃、400 ℃、600 ℃和800 ℃环境中的摩擦因数-时间曲线见图10a~图10d。在200 ℃和400 ℃下摩擦因数非常稳定,在试验周期内无明显变化;在600 ℃和800 ℃下,摩擦初期摩擦因数稍高,经过最初几分钟的磨合之后,摩擦因数趋于稳定,且在更高的温度下更稳定。图10e和图10f所示为25 ℃室温和4种高温环境温度下的平均摩擦因数和磨损率随温度的变化曲线。结果显示,温度对摩擦因数有显著影响,在25~800 ℃,摩擦因数随温度升高呈减小的趋势,平均摩擦因数从0.51减小到0.33;在25 ℃、200 ℃和400 ℃时,磨损率无显著变化,而在600 ℃和800 ℃下,磨损率显著减小,说明该高熵超合金在高温下具有良好的抗磨损性能。

不同温度下Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金磨痕的三维形貌图见图11。图12所示为磨损表面的显微形貌。从磨痕的三维形貌图可以直观地看出,600 ℃和800 ℃的磨痕表面比200 ℃和400 ℃表面更光滑。随着温度的升高,磨痕深度和宽度显著减小。磨痕边缘的凸起是由于摩擦过程中对偶球对磨损表面挤压发生的塑性變形以及磨屑的堆积。由图12可以看出,在相对较低的温度下(200 ℃和400 ℃),磨损表面显微形貌与图6a具有相似的磨粒磨损特征,在磨损表面上有大量明显的犁沟;不同的是,图12a和图12b中的磨痕比图6a中的磨痕具有少量的塑性变形特征,这可能是对偶球体对磨损表面挤压产生的,这说明从室温至400 ℃温度区间内磨损机理以磨粒磨损为主。在相对较高的温度下(600 ℃和800 ℃),磨损表面没有明显的犁沟,摩擦面较为平整和光滑。

不同温度下Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金磨损表面的化学成分见表4。可知,不同温度下磨损表面的氧含量有显著差异,温度越高,氧含量越高。图13所示为不同温度下磨损表面以及非磨痕处的拉曼光谱,在600 ℃和800 ℃时,出现了多种氧化物的衍射峰。与硝酸介质中不同的是,在高温环境下,磨损表面磨痕处和非磨痕处具有大致相同的氧化物。因此,在高温环境下,磨损表面的氧化物仅是高温氧化导致,摩擦并未增加合金磨损表面的氧化程度或促进表面金属的氧化。该高熵超合金的组元形成的几种氧化物的吉布斯自由能从小到大的顺序为Al2O3、TiO2、

Cr2O3、CoO、NiO,其中Al2O3、TiO2和Cr2O3具有较高的强度和硬度,有益于合金高温抗磨损性能的提高。Al2O3能够减缓O元素沿着微裂纹向基体的扩散,减少材料的进一步氧化[12]。TiO2具有一定的磨损表面氧化膜自修复作用,在摩擦过程中,因反复摩擦导致的氧化物膜发生破损时,Ti能够在短时间内通过氧化反应迅速重新生成稳定的氧化物膜[13]。NiO和CoO在高温条件下具有一定的自润滑性能,有助于减小摩擦因数。因此,随着温度的升高,该高熵超合金摩擦因数和磨损率的减小是由于磨损表面形成了由多种氧化物组成的复合薄膜,提供了一定的自润滑性和良好的抗磨损性能。

对比Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金在硝酸介质和高温环境中的摩擦学行为,磨损表面氧化物的存在减小了高熵超合金的摩擦因数并提高了抗磨损性能是腐蚀和高温环境中该合金摩擦学行为的共同之处。

3 结论

(1)采用真空非自耗电弧熔炼技术制备了Al7.8Co20.6Cr12.2Fe11.5Ni40.7Ti7.2高熵超合金。该高熵超合金显微组织以树枝晶为主,其維氏硬度、屈服强度、抗压强度和断裂韧性分别为422±8 HV0.2、991±32 MPa、2121±197 MPa和49.5±0.1 MPa·m0.5。

(2)该高熵超合金的抗腐蚀性能优于0Cr17Ni7Al不锈钢,且在硝酸介质中其摩擦因数和磨损率均小于干摩擦状态,主要原因是表面氧化物的生成减小了摩擦因数并提高了抗磨损性能。

(3)在高温环境中,温度对该合金的摩擦因数有显著影响:随着温度的升高,摩擦因数和磨损率均呈减小趋势。不同温度下磨损表面的氧含量具有明显差异,温度越高,氧含量越高。高温摩擦过程中,在磨损表面形成的复合氧化物膜提高了抗磨损性能。

参考文献:

[1] ADIL S, SURAJ M V, PILLARI L K, et al. On the Effect of Fe in L12 Strengthened Al-Co-Cr-Fe-Ni-Ti Complex Concentrated Alloy[J]. Materialia, 2020, 14:100909.

[2] TSAO T K, YEH A C, MURAKAMI H. The Microstructure Stability of Precipitation Strengthened Medium to High Entropy Superalloys[J]. Metallurgical and Materials Transactions A, 2017, 48:2435-2442.

[3] WANG X Q, CARTER L N, PANG B, et al. Microstructure and Yield Strength of SLM-fabricated CM247LC Ni-superalloy[J]. Acta Materialia, 2017, 128:87-95.

[4] PRAVEEN S, KIM H S. High-entropy Alloys:Potential Candidates for High-temperature Applications—an Overview[J]. Advanced Engineering Materials, 2017, 20(1):1700645.

[5] HUANG E W, LIAW P K. High-temperature Materials for Structural Applications:New Perspectives on High-entropy Alloys, Bulk Metallic Glasses, and Nanomaterials[J]. MRS Bulletin, 2019, 44:847-853.

[6] LI W D, XIE D, LI D Y, et al. Mechanical Behavior of High-entropy Alloys[J]. Progress in Materials Science, 2021, 118:100777.

[7] CHUANG M H, TSAI M H, WANG W R, et al. Microstructure and Wear Behavior of AlxCo1.5CrFeNi1.5Tiy High-entropy Superalloys[J]. Acta Materialia, 2011, 59(16):6308-6317.

[8] TSAO T K, YEH A C, KUO C M, et al. High Temperature Oxidation and Corrosion Properties of High Entropy Superalloys[J]. Entropy, 2016, 18(2):62-74.

[9] TSAO T K, YEH A C, KUO C M, et al. On the Superior High Temperature Hardness of Precipitation Strengthened High Entropy Ni-based Alloys[J]. Advanced Engineering Materials, 2017, 19(1):1600475.

[10] TAKEUCHI A, INOUE A. Classification of Bulk Metallic Glasses by Atomic Size Difference, Heat of Mixing and Period of Constituent Elements and Its Application to Characterization of the Main Alloying Element[J]. Materials Transactions, 2005, 46(12):2817-2829.

[11] ZHU S Y, CHENG J, QIAO Z H, et al. High Temperature Solid-lubricating Materials:a Review[J]. Tribology International, 2019, 133:206-223.

[12] ERDOAN A, GK M S, ZEYTIN S. Analysis of the High-temperature Dry Sliding Behavior of CoCrFeNiTi0.5Alx High-entropy Alloys[J]. Friction, 2020, 8:198-207.

[13] CHEN L J, BOBZIN K, ZHOU Z, et al. Wear Behavior of HVOF-sprayed Al0.6TiCrFeCoNi High Entropy Alloy Coatings at Different Temperatures[J]. Surface & Coatings Technology, 2019, 358:215-222.

(编辑 王旻玥)

作者简介:

李光俊,男,1988年生,高级工程师。研究方向为核化工非标设备研发设计。E-mail: 644963393@qq.com。