高减比准双曲面齿轮摩擦功耗分析与效率试验

魏冰阳 古德万 王永强 杨建军

摘要:

针对高减比准双曲面(HRH)齿轮拓扑曲面复杂的问题,利用对偶等切共轭的方法,构建了HRH齿轮齿面模型与ease-off曲面,解析得到齿面接触点曲率参数、卷吸速度、滑滚比等运动学参数。利用接触线微分单元法建立轮齿刚度、载荷与变形协调方程,进行承载接触分析(LTCA)计算,获得了齿面载荷与接触应力分布规律;结合弹流润滑(EHL)摩擦因数经验公式,解决了瞬时接触区畸变、EHL参数计算问题。分析了齿面上油膜厚度、摩擦因数、摩擦功耗的分布规律。通过传动效率试验验证了所给出的LTCA、摩擦功耗分析与啮合效率计算模型。

关键词:差曲面;微分单元;承载接触分析;弹流润滑;啮合效率

中图分类号:TG132.4

DOI:10.3969/j.issn.1004-132X.2023.13.002

Friction Power Loss Analysis and Efficiency Test of High Reduction Hypoid Gears

WEI Bingyang1 GU Dewan1 WANG Yongqiang1 YANG Jianjun1,2

1.School of Mechatronics Engineering,Henan University of Science and Technology,Luoyang,Henan,471000

2.Center of Machinery Equipment Advanced Manufacturing of Henan Province,Luoyang,Henan,471000

Abstract: Aiming at the problems of complex topological surfaces of high reduction hypoid(HRH)gears, the HRH gear tooth surface model and ease-off surface were constructed by dual equitangent conjugate method, and the curvature parameters of tooth contact points, enrolling speed and kinematics parameters of roll ratio were obtained analytically. Using the contact line differential element method, coordination equations of tooth stiffness, load and deformation were established, and LTCA was carried out to obtain the distribution law of tooth surface loads and contact stresses. Combined with EHL friction factor empirical formula, the problems of instantaneous contact area distortion and the parameters calculation of EHL were solved. The distribution rules of oil film thickness, friction coefficient and friction power consumption on tooth surfaces were analyzed. The LTCA, friction power loss analysis and meshing efficiency calculation models were verified by transmission efficiency tests.

Key words: ease-off surface; differential element; loaded tooth contact analysis(LTCA); elastohydrodynamic lubrication(EHL); meshing efficiency

收稿日期:2022-09-27

基金項目:

国家自然科学基金(51875174);河南省研究生教育改革与质量提升工程项目(YJS2022JD12)

0 引言

现代机械装备对功率密度、效率及低碳性提出了愈来愈高的要求。齿轮作为机械传动中最核心的零部件之一,其啮合质量与传动效率受到人们的密切重视。为了获得更好的啮合性能,齿面修形技术在齿轮设计中得到了广泛的应用。周尧等[1]研究了不同修形方式和修形量对齿轮传动性能的影响。蒋进科等[2]根据磨损量最小等因素对齿面进行修形优化,分析了齿面磨损与系统动态响应之间的关系。聂少武等[3]通过修改5个方向的修形系数实现了小轮齿面拓扑结构的自由控制,利用算例分析及切齿试验验证了拓扑修形方法的有效性。为提高齿轮的加工精度,李国龙等[4]研究了拓扑修形齿轮的砂轮廓形优化方法。沈云波等[5]提出了一种磨齿加工拓扑修形面齿轮的机床运动参数优化求解方法。文献[6]提出了一种利用接触点转角误差计算弧齿锥齿轮差曲面(ease-off)参数的方法,文献[7-8]完善了ease-off分析方法,给出了曲面综合法求解弧齿锥齿轮加工参数的计算流程。与此同时,齿轮的拓扑修形设计与齿面摩擦功耗分析结合,促进了齿面低功耗设计。

SIMON[9]通过承载接触分析(loaded tooth contact analysis,LTCA)及混合弹流润滑(mixed elastohydrodynamic lubrication,mEHL)分析结合,提出了准双曲面齿轮传动性能的多目标优化模型。WANG等[10]计算了齿面粗糙度变化时的摩擦因数,研究了摩擦力对啮合刚度的影响。KOLIVAND等[11]给出了mEHL摩擦因数回归计算公式,研究了准双曲面齿轮副的啮合效率问题。WALKER等[12]将齿轮TCA(tooth contact analysis)模型与多体摩擦学模型结合,考虑了mEHL润滑边界条件,分析了磨损对传动效率和NVH(noise,vibration and harshness)动力学的影响。GHAHNAVIEH等[13]建立了EHL条件下预测锥齿轮油膜厚度及摩擦因数的数学模型。周长江等[14]研究了斜齿轮齿面的摩擦磨损特性,给出了准静态与动态载荷下齿面黏着磨损计算方法。但是齿面拓扑设计与EHL模型参数高度耦合,齿面几何与EHL参数计算复杂,限制了齿面摩擦学的发展,尤其是空间结构极其复杂的高减比准双曲面(high reduction hypoid,HRH)齿轮鲜有人涉猎。而HRH齿轮结构紧凑,易于实现大传动比,在高度集成化的机电传动领域具有广泛的应用前景,但目前对HRH齿面的EHL润滑特性与机理尚不明晰。

鉴于此,本文以一对3∶60的HRH齿轮为例,从齿面拓扑修形几何建模、ease-off分析出发,获取了接触点曲率参数,利用LTCA方法,获得了齿面力学参数,解决了几何与力学参数耦合问题,提出了LTCA与mEHL微分单元计算方法,并利用传动效率试验进行验证。

1 HRH齿轮几何建模与分析

HRH齿轮啮合传动作为一种典型的具有较大偏置距的空间啮合传动,几何计算与运动分析复杂,本文基于刀具对偶等切共轭啮合原理给出其几何分析与接触参数计算方法。

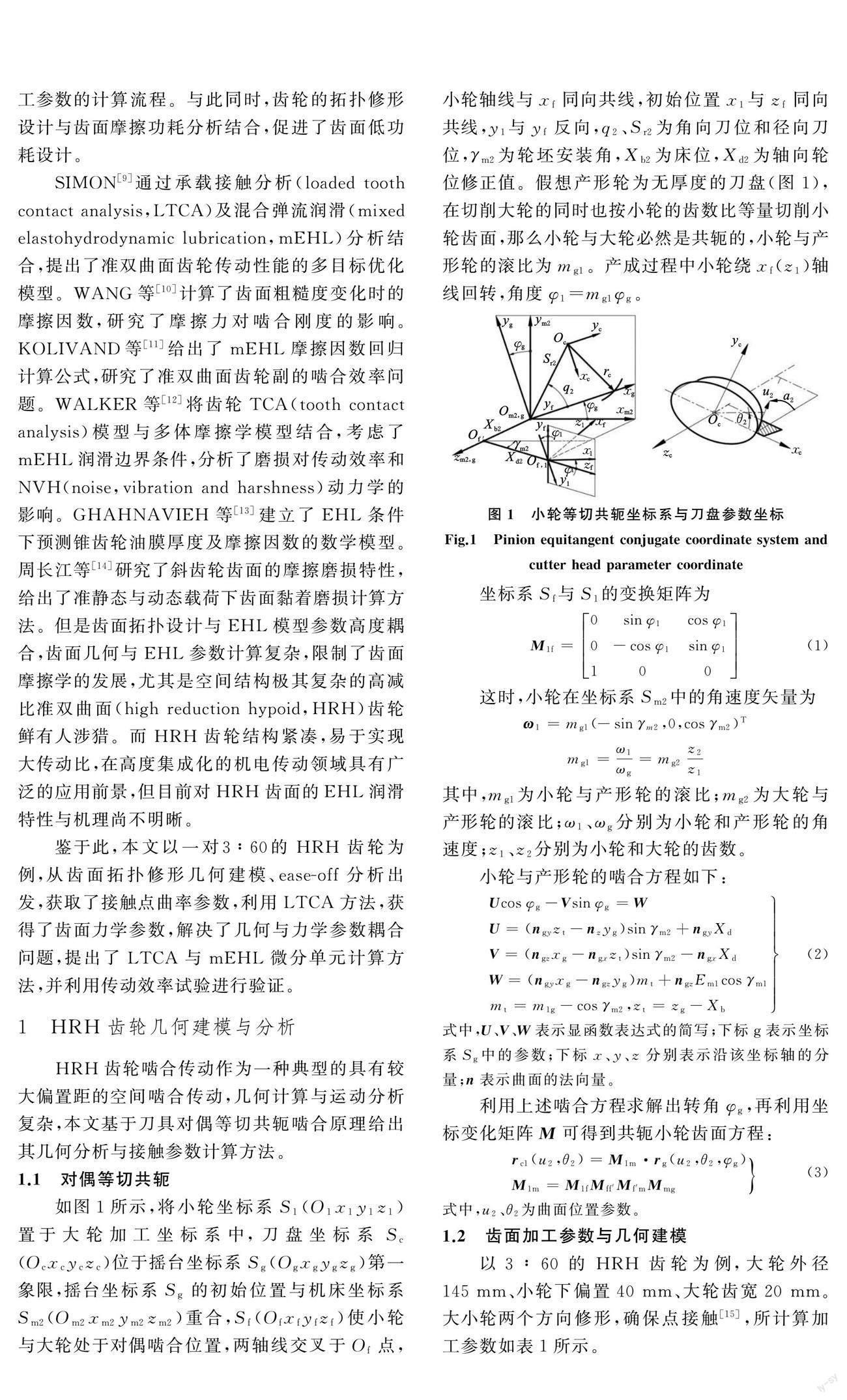

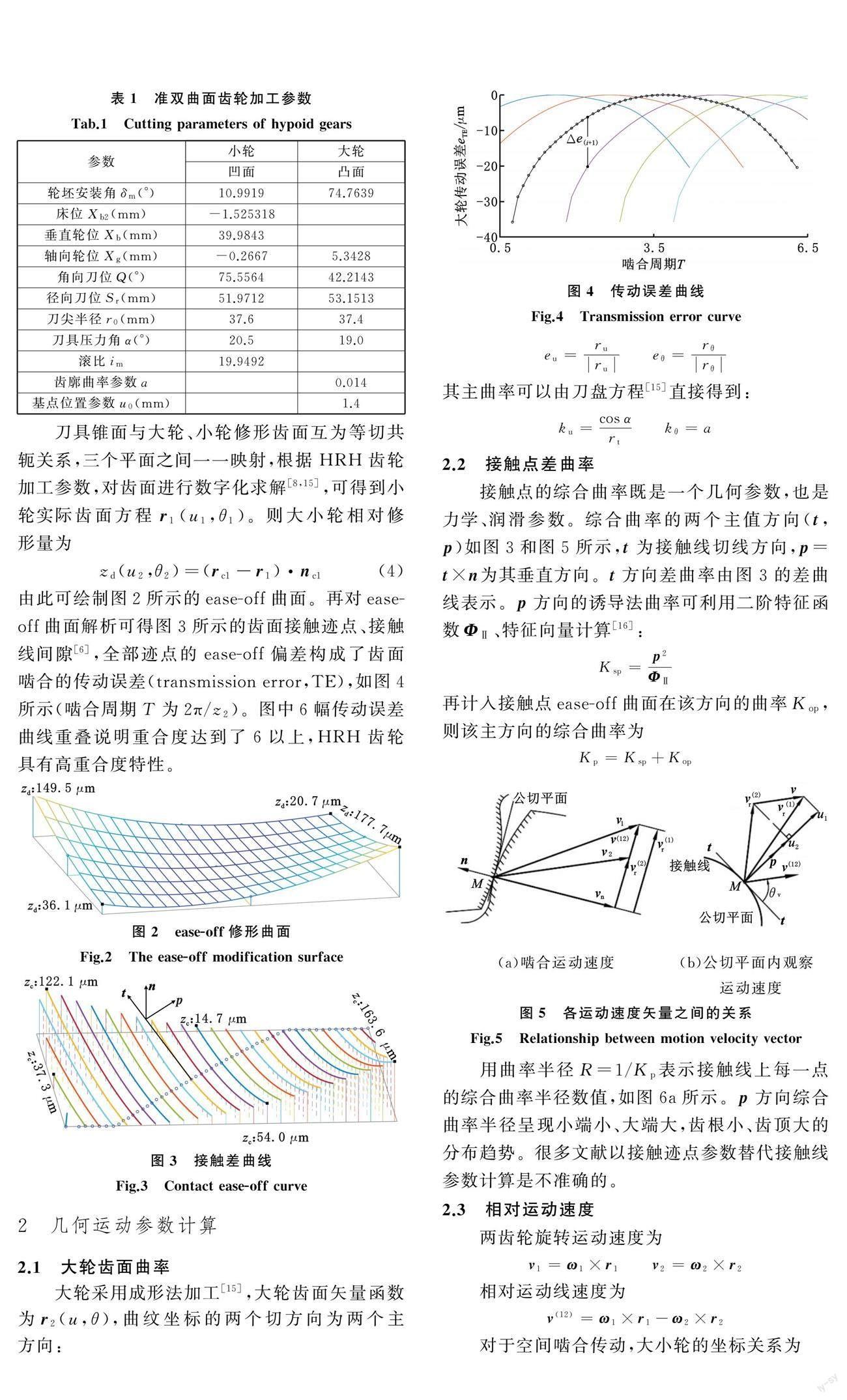

1.1 对偶等切共轭

如图1所示,将小轮坐标系S1(O1x1y1z1)置于大轮加工坐标系中,刀盘坐标系Sc(Ocxcyczc)位于摇台坐标系Sg(Ogxgygzg)第一象限,摇台坐标系Sg的初始位置与机床坐标系Sm2(Om2xm2ym2zm2)重合,Sf(Ofxfyfzf)使小轮与大轮处于对偶啮合位置,两轴线交叉于Of点,小轮轴线与xf同向共线,初始位置x1与zf同向共线,y1与yf反向,q2、Sr2为角向刀位和径向刀位,γm2为轮坯安装角,Xb2为床位,Xd2为轴向轮位修正值。假想产形轮为无厚度的刀盘(图1),在切削大轮的同时也按小轮的齿数比等量切削小轮齿面,那么小轮与大轮必然是共轭的,小轮与产形轮的滚比为mg1。产成过程中小轮绕xf(z1)轴线回转,角度φ1=mg1φg。

5 HRH传动效率测试

5.1 接触质量检验

先对所加工的3∶60的HRH齿轮进行啮合质量检验,确保符合啮合质量设计标准。图12所示为滚检机上滚动检查齿面留下的接触斑点。从大轮凸面观察接触斑点呈椭圆形,位于齿面中部靠小端,无边缘接触,与图2 ease-off修形结果一致,符合锥齿轮接触斑点检验标准。

5.2 传动效率测试

图13所示为HRH齿轮传动效率测试试验台。输入端采用高精度的扭矩传感器JC1A,精度±0.1%,输出端采用JC2C,精度±0.2%,动态误差±0.18%。调整后确保输入/输出端空载扭矩不大于0.5 N·m。

测试转速n1分别为1500,1800,2400 r/min,载荷T2范围为83~295 N·m的齿轮箱传动效率。输入/输出端扭矩仪置于同一窗口,由相机拍照读取数据,确保两端数显同步。图14所示为HRH齿轮传动效率测试结果,每一个数据点由3~5次测试取平均值。与理论计算的啮合效率进行对比,可看出:

(1)HRH齿轮箱传动效率与理论计算啮合效率变化趋势一致,都随着转速的增大而增大,随着载荷的增大而减小,符合EHL动压润滑规律。

(2)在给定的载荷范围,测试效率为76.8%~82.1%,均值为79.45%,理论计算效率为75.0%~84.3%,均值為79.65%,两者误差为0.2%。

(3)在n1=1800 r/min、T2为150~250 N·m工况下,理论计算与试验结果一致性最好,符合预期。

考虑到轴承、密封件摩擦、流阻等因素存在0.5%左右的功耗,以及测试仪器本身±0.2%的误差,试验结果与理论分析具有较好的一致性。低载荷下系统对仪器误差、非齿轮啮合因素引起的功率消耗更加敏感,高速时流阻损失影响大。较低转速下(n1=1500 r/min),齿轮箱传动效率高于理论计算值,可能由测试仪器误差导致。总体试验与理论计算效率最大误差为2.8%,属正常现象。

6 结论

针对HRH齿轮啮合界面模型本构复杂问题,给出了ease-off曲面、LTCA分析与齿面EHL分析的理论模型与计算流程,避免了非线性方程组、偏微分方程求解和三维有限元巨量运算问题,通过传动效率试验进行了验证,主要结论如下:

(1)针对复杂HRH齿面给出的ease-off曲面解析、变形协调方程、接触线微分单元法,能够便捷求解轮齿几何接触、运动与力学参数,易于实现LTCA分析的参数化与程序化。

(2)针对齿面有限弹性空间接触畸变问题,提出了接触线微分单元法,综合EHL摩擦因数经验公式,解决了载荷分布计算、EHL参数求解问题,获得了齿面载荷应力、油膜厚度、摩擦因数、摩擦功耗分布规律。

(3)试验得到HRH齿轮传动效率平均值为79.45%,与理论计算结果具有较好的一致性,平均误差为0.2%、最大误差为2.8%,理论与试验误差在可信范围内,证明所给出的HRH齿轮啮合效率计算模型与分析方法的正确性。

参考文献:

[1] 周尧, 宋朝省, 朱才朝, 等. 小角度相交轴渐开线圆柱与变厚齿轮传动修形啮合特性分析[J]. 机械工程学报, 2019, 55(15):135-144.

ZHOU Yao, SONG Chaosheng, ZHU Caichao, et al. Effects of Tooth Modifications on Mesh Characteristics of Intersected Beveloid and Cylindrical Involute Gear Pair with Small Shaft Angle[J]. Journal of Mechanical Engineering, 2019, 55(15):135-144.

[2] 蒋进科, 刘钊, 刘红梅. Ease-off修形准双曲面齿轮齿面动态抗磨设计与分析[J]. 机械工程学报, 2021, 57(19):155-164.

JIANG Jinke, LIU Zhao, LIU Hongmei. Dynamic Anti-wear Design and Analysis for Hypoid Gears with Ease-off Flank Modification[J]. Journal of Mechanical Engineering, 2021, 57(19):155-164.

[3] 聂少武, 蒋闯, 邓效忠, 等. Ease-off拓扑修正的准双曲面齿轮齿面修形方法[J]. 中国机械工程, 2019, 30(22):2709-2715.

NIE Shaowu, JIANG Chuang, DENG Xiaozhong, et al. Flank Modification Method of Hypoid Gears with Ease-off Topology Correction[J]. China Mechanical Engineering, 2019, 30(22):2709-2715.

[4] 李国龙, 李先广, 刘飞, 等. 拓扑修形齿轮附加径向运动成形磨削中的砂轮廓形优化方法[J]. 机械工程学报, 2011, 47(11):155-162.

LI Guolong, LI Xianguang, LIU Fei, et al. Method of Profile Optimization of a Form Grinding Wheel for Grinding with Additional Radial Motion of Topologically Modified Gear[J]. Journal of Mechanical Engineering, 2011, 47(11):155-162.

[5] 沈云波, 扶碧波, 刘玄. 多轴CNC机床运动优化磨齿拓扑修形面齿轮[J]. 计算机集成制造系统, 2017, 23(2):285-292.

SHEN Yunbo, FU Bibo, LIU Xuan. Grinding Topological Tooth Modification of Face Gear by Optimizing Multi-axis Motions of CNC Machine[J]. Computer Integrated Manufacturing Systems, 2017, 23(2):285-292.

[6] 張波, 魏冰阳, 刘大可. 基于等切共轭的弧齿锥齿轮差曲面建立与解析[J]. 中国机械工程, 2020, 31(4):459-464.

ZHANG Bo, WEI Bingyang, LIU Dake. Construction and Analysis of Spiral Bevel Gear Ease-off Surfaces Based on Common Tangent Conjugation[J]. China Mechanical Engineering, 2020, 31(4):459-464.

[7] 魏冰阳, 邓效忠, 仝昂鑫, 等. 曲面综合法弧齿锥齿轮加工参数计算[J]. 机械工程学报, 2016, 52(1):20-25.

WEI Bingyang, DENG Xiaozhong, TONG Angxin, et al. Surface Synthesis Method on Generating Parameters Computation of Spiral Bevel Gears[J]. Journal of Mechanical Engineering, 2016, 52(1):20-25.

[8] 魏冰阳, 曹雪梅, 邓效忠. 基于多项式拓扑修形的差齿面啮合仿真与解析[J]. 西北工业大学学报, 2020, 38(4):897-903.

WEI Bingyang, CAO Xuemei, DENG Xiaozhong. Simulation and Analysis of Differential Tooth Surface Meshing Based on Polynomial Topology Modification[J]. Journal of Northwestern Polytechnical University, 2020, 38(4):897-903.

[9] SIMON V V. Multi-objective Optimization of Hypoid Gears to Improve Operating Characteristics[J]. Mechanism and Machine Theory, 2019, 146:103727.

[10] WANG Siyu, ZHU Rupeng. An Improved Mesh Stiffness Model of Helical Gear Pair Considering Axial Mesh Force and friction Force Influenced by Surface Roughness under EHL Condition[J]. Applied Mathematical Modelling, 2022, 102:453-471.

[11] KOLIVAND M, LI S, KAHRAMAN A M. Prediction of Mechanical Gear Mesh Efficiency of Hypoid Gear Pairs[J]. Mechanism and Machine Theory, 2010, 45(11):1568-1582.

[12] WALKER J, MOHAMMADPOUR M, THEODOSSIADES S, et al. A Multi-physics Transient Wear Model for Helical Gear Pairs[J]. Tribology International, 2022, 169:107463.

[13] GHAHNAVIEH A B, AKBARZADEH S, MOSADDEGH P. A Numerical Study on the Performance of Straight Bevel Gears Operating under Mixed Lubrication Regime[J]. Mechanism and Machine Theory, 2014, 75:27-40.

[14] 周长江, 雷玉英, 汪红兵, 等. 准静态与动态载荷下斜齿轮齿面粘着磨损计算[J]. 机械工程学报, 2018, 54(23):10-22.

ZHOU Changjiang, LEI Yuying, WANG Hongbing, et al. Adhesive Wear Models for Helical Gears under Quasi-static and Dynamic Loads[J]. Journal of Mechanical Engineering, 2018, 54(23):10-22.

[15] 魏冰阳, 古德万, 曹雪梅, 等. 采用曲面综合法的复杂齿面微分修形与拓扑结构设计[J]. 中国机械工程, 2023, 34(11):1261-1267.

WEI Bingyang, GU Dewan, CAO Xuemei, et al. Differential Modification and Topological Structure Design of Complex Tooth Surface by Surface Synthesis Method. [J]. Journal of Mechanical Engineering, 2023, 34(11):1261-1267.

[16] 魏冰陽, 张柯, 张波, 等. 基于两类特征函数的准双曲面齿轮运动特性分析[J]. 机械传动, 2021, 45(1):23-28.

WEI Bingyang, ZHANG Ke, ZHANG Bo, et al. Kinematic Characteristic Analysis of Hypoid Gear based on Two Kinds of Eigenfunction[J]. Journal of Mechanical Transmission, 2021, 45(1):23-28.

[17] 魏冰阳, 杨建军, 聂少武. 差曲面拓扑的齿轮啮合刚度计算与承载接触分析[J]. 航空动力学报, 2019, 34(12):2745-2752.

WEI Bingyang, YANG Jianjun, NIE Shaowu. Calculation of Gear Meshing Stiffness and Loaded Tooth Contact Analysis Based on Ease-off Surface Topology[J]. Journal of Aerospace Power, 2019, 34(12):2745-2752.

[18] 魏冰阳, 王振, 杨建军, 等. Ease-off拓扑修形齿面拟赫兹接触与摩擦特性分析[J]. 机械工程学报, 2021, 57(1):61-67.

WEI Bingyang, WANG Zhen, YANG Jianjun, et al. Analysis on Quasi Hertzian Contact and Friction Characteristics of Tooth Surface Modified by Ease-off Topology[J]. Journal of Mechanical Engineering, 2021, 57(1):61-67.

(编辑 王旻玥)

作者简介:

魏冰阳,男,1966年生,教授、博士研究生导师。研究方向为齿轮啮合理论与锥齿轮设计制造技术。E-mail:bywei29@163.com。

古德万(通信作者),男,1996年生,硕士研究生。研究方向为准双曲面齿轮传动与精密减速器设计。E-mail:747943271@qq.com。