铅铋合金/硅酸锆颗粒双介质相变储热性能及演化规律数值研究

陈吉翔,殷 戈,陈国庆,周小明,姜燕妮

(1.河海大学,江苏 南京 210024;2.国家能源集团科学技术研究院有限公司,江苏 南京 210023)

1 引言

火电机组在传统调峰方式中占据重要地位,但由于其响应时间长等特性,仍存在安全性、经济性、调节性等问题[1],在供热季,火电机组需要兼顾供热任务,调峰能力与效果有所下降。因此,改善火电厂调峰的速率和稳定性便至关重要。新的清洁可再生能源代替常规化石燃料成为能源利用与发展的必然趋势[2-5]。

利用储能辅助火电厂调峰就是一种非常有效的方法[6-10]。火电厂里存在大量的燃烧余热,可以利用储热技术,将这些余热收集起来并加以利用。邓拓宇等[11]发现可以利用热网蓄热快速改变机组发电负荷。王凯等[12]提出一种新的蓄热利用调峰方法,利用蓄热装置改善了火电机组调峰的负荷,提高了调峰效率。文献[13]研究表明,对于设置蓄热罐的系统,当热化系数大于0.7 时,蓄热罐可以完全取代调峰热源,实现调峰作用。文献[14]引入大容量储热,提高了能源系统优化配置能力,有效缓解了调峰压力。储热技术在提高调峰能力与效率,解决新能源消纳等问题有明显效果,其中相变储热因单位体积储热量大,储热和放热过程温度基本恒定等优点而成为目前研究的热点[15]。液态金属可用于太阳能储存与利用、余热回收利用等领域[16]。Morrison等[17]提出,相变材料储热密度比沙砾高5~7倍,用于储热系统可大幅度减小储热设备容积。Ghoneim[18]对显热储热和相变储热进行比对,阐述了相变储热的优势。

将液态金属作为导热材料,使用固体材料间接储热,Klarissa 等[19-22]采用石英岩球形颗粒作为填料,研究了液态金属钠和三种高温熔盐在填充床储能系统中的性能。采用铅铋合金与硅酸锆颗粒建立双介质模型,对其传热蓄热特性进行数值研究,并与纯液态金属的蓄热进行比较。

2 模型建立

2.1 物理模型

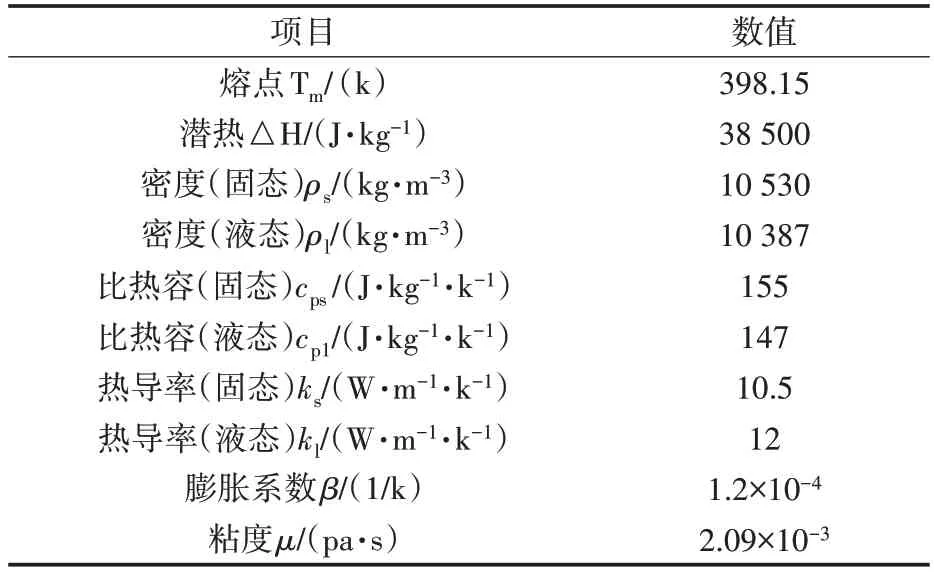

本研究以矩形腔内液态金属与固体颗粒双介质为对象,液态金属为铅铋合金,固体颗粒为硅酸锆颗粒,图1为六种不同固体颗粒填充比的模型,分别为0、29%、34%、38%、42%与50%,其中0 即矩形腔中为纯铅铋合金的情况,矩形腔的尺寸为60 mm×100 mm,固体颗粒的直径为8 mm,矩形腔上下右三面为热绝缘面,左壁面为加热面,初始温度设置为293.15 K,表1为铅铋合金的热物理性质。

图1 不同颗粒填充比模型Fig.1 Model of different particle filling ratios

表1 铅铋合金热物理性质Tab1 Thermophysical properties of lead-bismuth alloys

本文基于以下几个假设进行建模与仿真:

1)矩形腔壁面很薄且上下右三面绝热,左壁面为加热源;

2)传热流体为不可压缩流体,层流流动;

3)假设固体颗粒均匀分布;

4)固体填充模型视为连续均匀各向同性多孔介质区域;

5)包含重力项。

焓-多孔度方法将固液两相方程完美统一,可以很好地求解固液相变问题,并自动捕捉固液界面[23]。因此在本文研究中,采用这种数值计算模型,利用软件进行仿真计算。涉及的控制方程为:

连续性方程:

动量控制方程:

式中:ρ、g、β、μ分别为密度、重力加速度、膨胀系数和粘度。

能量控制方程∶

式中:γ= 0 表示固态相;γ= 1 表示液态相;0 <γ<1表示为糊状区。

2.2 固体颗粒均匀分布假设合理性分析

由于结构简单,成本较低,颗粒无序堆积模型在实际工程中应用较多。但颗粒无序堆积多孔介质中的流动换热性能不理想,其流动阻力大,综合换热效率较低,因此,热源在介质中的流动效率较低,为此,针对颗粒有序堆积多孔介质中的对流换热问题,近年来有学者开始展开相关研究。

杨剑等[24]采用N-S 方程和RNGk-ε 湍流模型及比例缩放的壁面函数法对三维圆球颗粒有序堆积多孔介质孔隙内的强制对流换热进行了数值研究,计算结果表明∶在相同条件下,通过对颗粒进行合理有序堆积,可以使其综合换热效率明显提高;在不同堆积方式中,简单立方体均匀堆积模型的综合换热效率最高;在相同堆积方式下,均匀颗粒堆积多孔介质内的综合换热性能明显高于非均匀颗粒堆积多孔介质。

2.3 模型验证

2.3.1 文献验证

为验证模型的正确性,利用现有文献[25],采用前文的物理模型对文献中金属镓的相变过程进行复现,图2(a)为仿真所得的液态金属镓的熔化分数,图2(b)为文献中的熔化分数结果,从图2可以看出仿真计算结果与文献结果能够很好吻合,证明物理模型具有可靠性,因此利用此物理模型更改材料为铅铋合金进行仿真计算。

图2 熔化分数的模拟结果与文献结果对比Fig.2 Simulation results of melting fraction compared with literature results

2.3.2 网格验证

本文使用COMSOL 软件对数学模型进行求解,选择瞬态求解器求解,非等温流动节点中选取GMRES 求解器,层流节点中采用纳维-斯托克斯方程,各向同性扩散,调整参数为0.25。

网格的划分对结果有一定的影响,为验证网格独立性,在额定工况时分别采用网格数为37 104、17 620、4 922的模型,对模型熔化分数随时间变化的曲线进行对比,结果如图3所示。从图中可以看出,选取不同网格数其计算结果基本重合。因此,网格系统可以认为是独立的。本文选用网格数为32761。

图3 网格无关性验证Fig.3 Verification of grid-independence

3 结果分析

通过仿真软件对纯铅铋合金和五种不同固体颗粒填充比二维模型计算以及纯铅铋合金三维模型计算,对熔化分数、储热量、温度场分布、速度场分布等特性进行分析研究。

3.1 颗粒填充比对熔化分数的影响

图4为六种不同填充比模型的熔化分数随时间变化图,可以看出:纯铅铋合金的熔化时间明显慢于双介质模型。其中纯铅铋合金、29%固体颗粒填充与50%固体颗粒填充三个模型完全熔化时间分别为202、167、151 s。同一时刻,双介质模型的液相率明显高于纯相变材料,表明加入固体颗粒明显加强换热,使得液态金属的熔化时间缩短,加快液态金属的熔化速率。

图4 不同填充比模型的熔化分数Fig.4 Melting fraction for different filling ratio models

图5 为六种模型完全熔化所需要的时间图,可以看出添加了固体颗粒的双介质模型熔化时间明显小于纯铅铋合金模型,表明加入固体颗粒增强了传热能力,可以缩短相变材料的熔化时间,尽快完成熔化结束潜热过程。表2为不同固体颗粒填充比完全熔化所需要时间。

图5 六种模型完全熔化时间Fig.5 Complete melting time for six models

表2 不同颗粒填充比模型完全熔化所需要时间Tab.2 Time required for complete melting of models with different particle filling ratios

表3 不同填充比模型的储热量Tab.3 Heat storage capacity of models with different filling ratios

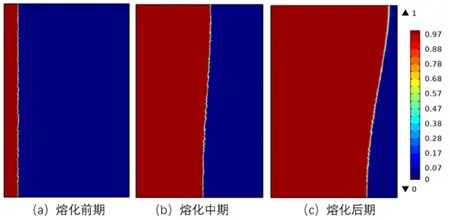

图6是熔化前期、中期、后期时纯铅铋合金的液相率分布图,图中的颜色表示固液状态,红色为液态,蓝色为固态。色标表示液相率,0 表示固态,0~1表示固液混合状态,1 表示液态。根据液相率的大小可将熔化过程分为熔化前期、熔化中期、熔化后期。图上是加热时间为60、160、240 s时纯铅铋合金的液相率分布图,60 s 时熔化分数为3.8%、160 s 时熔化分数为46%、240 s 时熔化分数为85.5%。从图中可以看出熔化前期相变界面近似平行于加热面,表明此时纯铅铋合金在熔化过程中热传导起主要作用。随着加热的进行,由于热对流的作用,液态铅铋合金向右上流动,使得右上部分先熔化,此时熔化中后期的固液界面为向右上倾斜状态。

图6 纯铅铋合金熔化过程液相率分布Fig.6 Liquid phase rate distribution during melting of pure lead-bismuth alloy

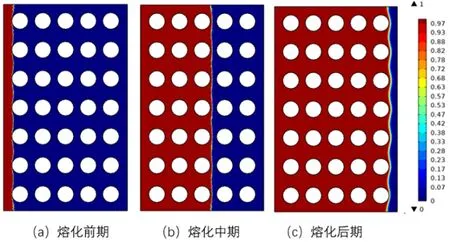

图7 是加热时间为60、160、210 s 时29%固体颗粒填充比模型的液相率分布图,60 s 时熔化分数为5%、160 s 时熔化分数为50.9%、210 s 时熔化分数为85.3%。双介质模型前中后期的熔化界面都近似平行于加热面,而在纯铅铋合金模型中,熔化界面从中期开始发生倾斜,这是由于在纯铅铋合金模型中,熔化进行到中后期时,固液界面离加热面较远,此时热对流起主要作用,液态铅铋合金向右上流动,使得右上部分先熔化,熔化中后期的固液界面为向右上倾斜状态,而在双介质模型中添加了固体颗粒,固体颗粒强化传热,使得双介质模型中热传导起主要作用。

图7 29%填充比模型液相率分布Fig.7 Liquid phase rate distribution for the 29% filling ratio model

3.2 颗粒填充比对储热量的影响。

图8为不同填充比模型储热量随时间变化的关系曲线,其中在2 500 s 时间内纯铅铋合金储热量为18 547 J,29%固体颗粒填充比双介质模型储热量为20 474 J,储热量增加了10.4%。50%固体颗粒填充比双介质模型储热量为21 254 J,储热量增加了14.6%。可以看出与纯铅铋合金相比,添加了固体颗粒的双介质模型的储热量明显增大。从图中还可以看出双介质模型比纯铅铋合金模型更快到达最大储热量,且最大储热量随固体颗粒填充比的增大而增大,双介质模型的储热速率有明显提升。

图8 不同填充比模型的储热量Fig.8 Heat storage capacity of models with different filling ratios

图9是相同时间内,六种模型储热量大小的图,从图中可以清楚的看出随着颗粒填充比的增加储热量逐渐增大,其中从纯铅铋合金模型到29%固体颗粒填充比的双介质模型变化最大,可以看出双介质模型储热量明显优于纯铅铋合金模型。在双介质模型中,可以发现固体颗粒填充比增大,模型的储热量随之增大,可以看出固体颗粒的填充比对储热量有一定影响。

图9 不同填充比模型的最大储热量Fig.9 Maximum heat storage capacity for models with different filling ratios

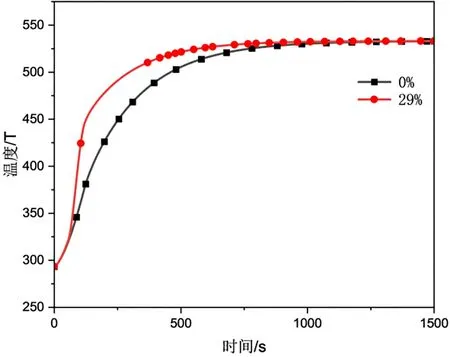

3.3 温度场分布

图10 为纯相变材料、29%固体颗粒填充比模型平均温度随时间的变化,从图中可以得出,在任一时刻,双介质模型的平均温度都要高于纯相变材料,曲线的斜率代表温升的速率,双介质模型温度上升的速度比纯铅铋合金模型要快,能够更快的达到稳定的温度,说明固体颗粒的加入强化了换热,双介质模型在传热方面优于纯相变材料模型。

图10 温度随时间的变化图Fig.10 Plot of temperature versus time

图11 是纯铅铋合金、29%填充比模型在100 s时等温线图,图中色标上侧的数值表示温度的大小,从图中的图例可以看到在100 s时双介质模型的最高温度大于纯铅铋合金模型的最高温度,最低温度也大于纯铅铋合金模型的最低温度。说明双介质模型的传热效率更高,系统温度升高的更快。

图11 同一时刻等温线图Fig.11 Isotherm map at the same moment

3.4 速度场分布

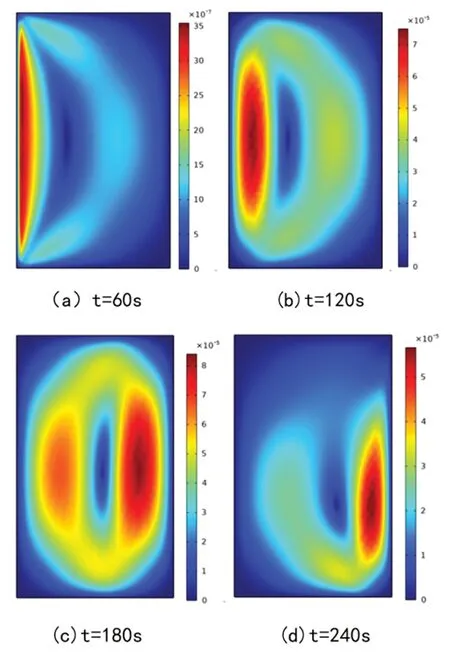

时间为60、120、180、240 s时的速度场云图见图12,图中色标上侧的数值表示云图的速度大小,相应的单位为m/s。由图可知,纯铅铋合金熔化过程中速度场主要呈现为竖直状的环流。加热时间为60 s 时,纯铅铋合金的液态流动主要集中在加热壁面附近,呈竖直状,当进行到熔化中期,加热时间为120 s时可以看到速度场为竖直环流,并且通过图例的数值可以发现整体的流动速度在变大,当加热时间为180 s 时通过图例可以发现速度场总体呈现竖直环流状且有轻微倾斜。当熔化进行到后期,加热时间为240 s时熔化过程几乎结束,整体的流动速度逐渐变小,可以看出速度场从竖直环流状变成向右上倾斜,这是因为从熔化中后期开始,固液界面距离加热面较远,此时热传导的作用减弱,热对流的作用增强。在热对流中,热流体集中在上部分,因此导致速度场往右上倾斜。

图12 纯铅铋合金速度场云图分布Fig.12 Velocity field cloud distribution of pure lead-bismuth alloys

4 结论

本文使用数值模拟方法,建立铅铋合金与硅酸锆颗粒双介质模型,比较分析不同颗粒填充比模型的传热特性,得到了如下结论:

1)通过模拟结果得出添加了固体颗粒的双介质模型的熔化时间小于纯铅铋合金的熔化时间,采用双介质模型与纯铅铋合金模型相比熔化时间最大缩短25.2%。

2)含固体颗粒的双介质模型的储热量明显高于纯铅铋合金模型,并且系统的储热量随着颗粒填充比的增大而增加。采用双介质模型与纯铅铋合金模型相比蓄热量最大提高14.6%。

3)同一时刻,双介质模型平均温度高于纯铅铋合金模型。表明双介质模型的传热效率更高,吸热更快。

4)纯铅铋合金在融化前期,热传导起主要作用使得熔化界面近似平行于加热面,中后期在热对流的作用下界面开始逐渐倾斜,双介质模型由于添加了固体颗粒强化了传热,熔化界面始终近似平行于加热面。