新型钢结构模块单元柱节点抗震性能分析

解 鹏,唐兴荣

(苏州科技大学 土木工程学院,江苏 苏州 215011)

钢结构模块建筑是一种高度装配化的建筑,其预制比例可达到85%~95%,其建造程序是在工厂内制作完成模块单元,然后运输至施工现场,用起重设备吊装就位,连接关键结构节点,所形成的一个建筑整体,而模块单元柱的连接节点是钢结构模块建筑的关键技术。目前国内外模块化建筑节点常用的连接形式主要有螺栓连接、预应力连接、连接件连接板连接和自锁式连接等[1],这些节点构造形式的模块柱不能承受拉力,或无法承受较大的拉力,不符合我国《建筑抗震设计规范》[2]的相关要求,仅适用于层数较少(1-3 层)的低层钢结构模块化建筑。国内外学者结合模块化建筑的实际工程,探索模块单元柱的新型连接节点的构造形式,并采用试验和有限元模拟的方法对模块单元柱连接节点受力性能进行研究[3-8],获得了一些有益的研究成果,为模块单元建筑的推广应用提高了技术依据。为了扩展钢结构模块化建筑的适用范围,需要探索新型的钢结构模块单元柱节点构造。本文结合钢结构模块化建筑的实际,提出了一种适用于中高层模块化建筑的新型钢结构模块单元柱节点构造方法,并采用有限元模拟方法,以腋角、地板梁与顶板梁刚度比、梁柱强度比等为设计参数,对新型钢结构模块单元柱节点的抗震性能进行模拟分析,为模块化建筑在中高层建筑应用提供技术参考。

1 新型钢结构模块单元柱节点研制

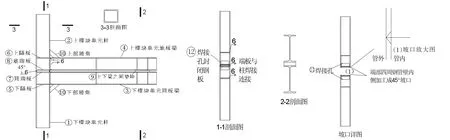

新型钢结构模块单元柱节点由上下模块柱、模块梁、顶端板、底端板、上下隔板、腋角、垫块、加劲肋、上下底板、与模块柱壁等厚的封闭钢板组成,见图1。其加工和安装程序如下:

图1 新型结构模块单元柱节点构造(1-下模块单元柱;2-上模块单元柱;3-下模块单元顶板梁;4-上模块单元地板梁;5-节点下隔板;6-节点上隔板;7-下模块单元柱顶端板;8-上模块单元柱底端板;9-上下梁之间垫块;10-腋角;11-焊接孔;12-焊接孔封闭钢板)

(1)下模块单元柱1 和上模块单元柱2 的端部四周钢管壁内侧加工成45°坡口。

(2)在上、下单元柱连接部位的侧面开设焊接孔,焊接孔四周钢管壁外侧加工成45°坡;为便于手工伸入孔内进行焊接,焊接孔尺寸不小于200 mm×160 mm。

(3)下模块单元柱1 在下模块单元顶板梁3 的下翼缘对应位置焊接下隔板5;上模块单元柱2 在上模块单元地板梁4 的上翼缘对应位置焊接下隔板6。

(4)通过焊接孔,下模块单元柱1 在下模块单元顶板梁3 的上翼缘对应位置焊接顶端板7;上模块单元柱2 在上模块单元地板梁4 的下翼缘对应位置焊接底端板8。

(5)分别将下模块单元顶板梁3 与下模块单元柱1 焊接连接,并焊接腋角10(有腋角时);上模块单元地——————板梁4 与上模块单元柱2 焊接连接,并焊接腋角10(有腋角时)。

(6)下模块单元柱1 和上模块单元柱2 对接就位后,临时固定位置;在上、下柱端部45°坡口处将上、下模块单元柱三边熔透焊接。

(7)焊接完成后,将焊接孔11 用与柱壁等强度的钢板12 采用熔透焊接封闭,上、下模块单元柱形成整体,形成双梁柱框架抗侧力结构;

(8)将焊接表面进行打磨和防锈处理。

2 新型钢结构模块单元柱节点有限元模型建立

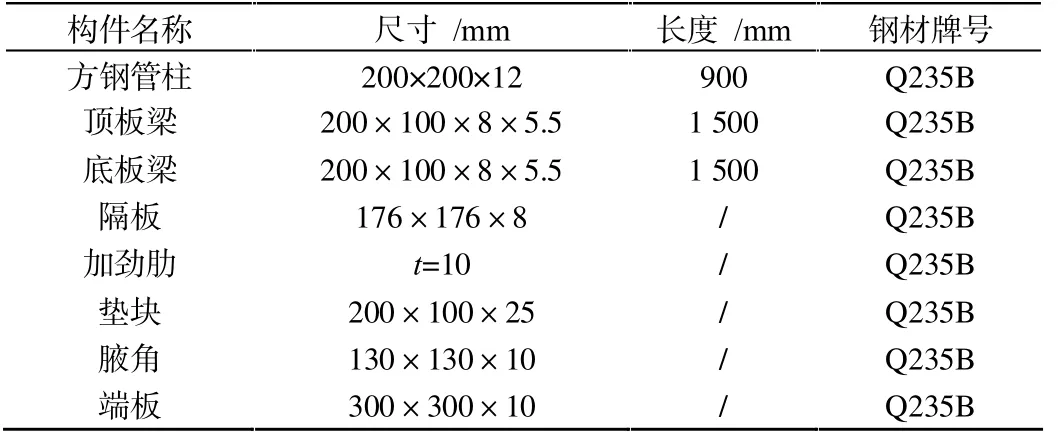

为了研究这些新型钢结构模块单元柱节点的抗震性能,采用ABAQUS 有限元软件,建立新型钢结构模块单元柱节点分析模型。分析模型取模块单元双梁柱框架边节点模型(见图2),分析模型的梁柱截面尺寸同足尺试验模型,如表1 所列。

表1 新型钢结构模块单元柱节点试件尺寸

图2 双梁柱边节点模型边界条件

模块单元柱、地板梁、顶板梁、腋角、隔板等均采用C3D8R 实体单元进行模拟,钢材本构关系采用双线性随动强化模型,钢材弹性模量E=2.06×105MPa,屈服后的弹性模量为初始弹性模量的0.01,泊松比为0.3。分析采用Mises 屈服准则,接触类型均采用绑定模拟。划分网格时需进行网格密度的校核验证以便保证可行性和高效性。通过在节点受力复杂的地区设置较为密集的网格,在受力小或变形不大的区域划分较粗的网格或密度较小的网格,设置两个分析步模拟节点试件的初始边界条件,首先,在上下模块柱底部设立耦合点1和点2,并施加x、y 方向的位移约束和x、z 轴的转动约束为Ux=Uy=0、θx=θz=0;在距离梁端200 mm 的地方划分区域,并在其中央设立耦合点3,对耦合点3 设置Uy=0,形成对梁的侧平面约束;然后再在耦合点3 上施加x、z 轴的转动约束为θx=θz=0。

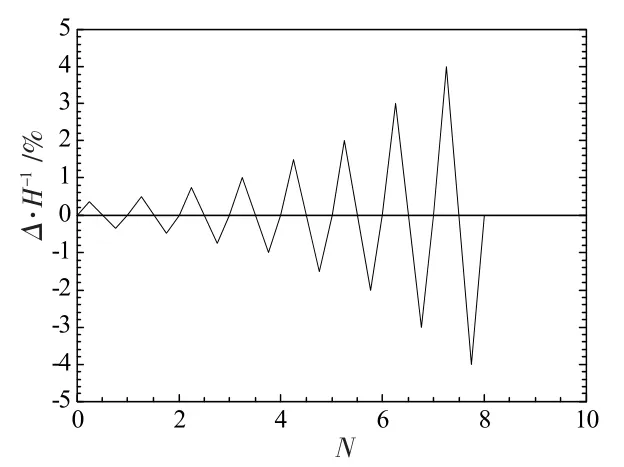

在第一分析步中对上柱柱顶耦合点2 施加荷载,模拟柱顶的轴压力,在第二分析步中对耦合点3 施加位移载荷,加载制度参考美国ANSIAISC 341[9]的相关建议(见图3),加载过程以层间位移角控制,层间位移角是梁端位移与作用点到柱中心距离之比,加载时在梁端施加位移。加载历程可为0.375%rad、0.5%rad、0.75%rad,每级循环6 次,1%rad 循环4 次,然后剩下的加载级别循环2 次,加载等到荷载降至峰值荷载的85%或试件破坏时,停止加载。

图3 有限元模型加载制度

3 有限元模型可行性验证

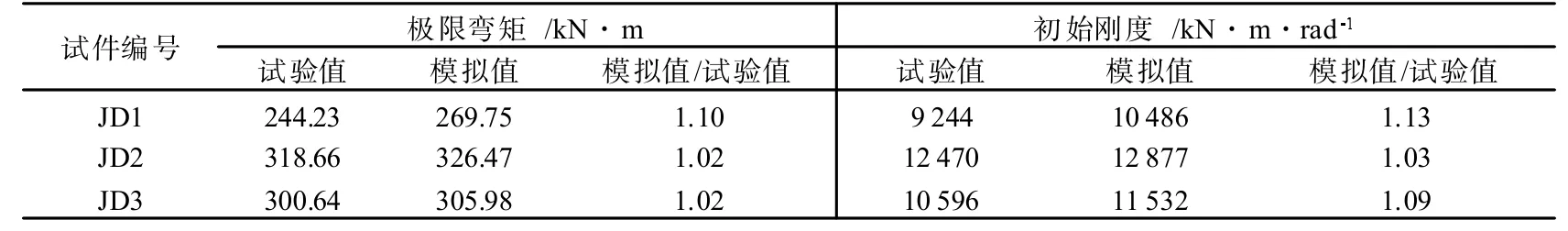

选取文献[10]提出的新型方钢管柱-槽型钢梁模块化内插件式节点中JD1-JD3 共三个试件进行有限元建模,通过有限元数值模拟结果和试验数据进行对比,以此证明建模方法的可行性。表2 给出了各试件有限元模拟主要结果。图4 给出了各试件弯矩-转角曲线的有限元模拟曲线和试验曲线的比较,图5 给出了试件JD3 的破坏模型比较。

表2 各试件有限元模拟主要结果

图4 各试件弯矩-转角有限元模拟曲线与试验曲线比较

图5 试件的Mises 应力云图

由图4 可知,有限元模拟得到的弯矩-转角曲线与试验得到相应曲线的吻合较好,且有限元模拟的破坏形态与试件的破坏形态也基本符合。由表2 可见,三个试件极限弯矩模拟值与试验值比值的平均值为1.05,均方差为0.01;节点初始刚度的模拟值与试验值比值的平均值为1.08,均方差为0.01。有限元模型可以较好地预测内插件节点的极限弯矩和初始刚度。因此,本文建立的有限元模型可以用来分析新型模块单元柱节点的受力性能。

4 新型钢结构模块单元柱节点抗震性能分析

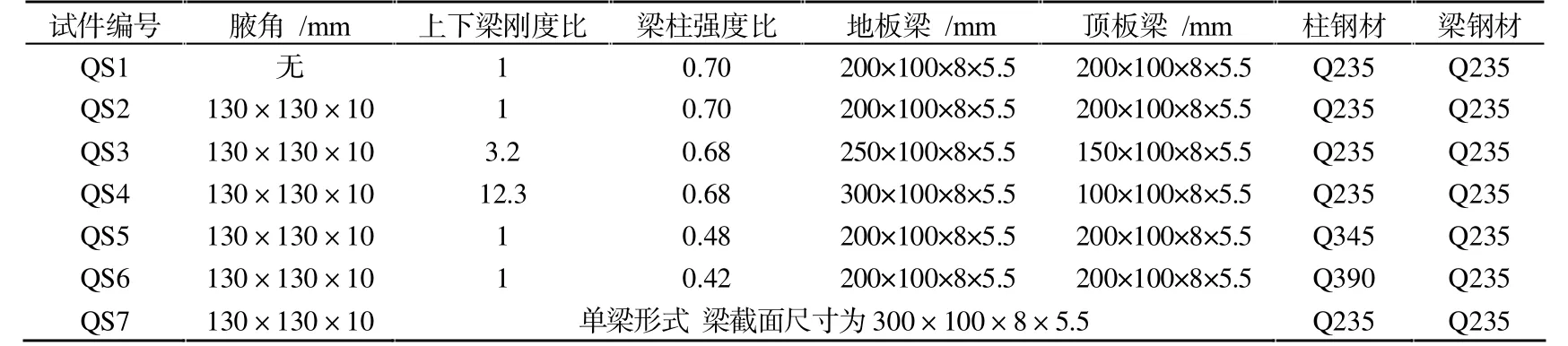

为研究新型钢结构模块单元柱节点抗震性能,以有无腋角、地板梁与顶板梁刚度比、梁柱强度比和框架梁的形式为参数,进行7 个新型钢结构模块单元柱节点有限元模型分析,各分析模型的尺寸及参数见表3。

表3 节点有限元模型尺寸及参数

4.1 腋角对新型模块单元柱节点抗震性能影响

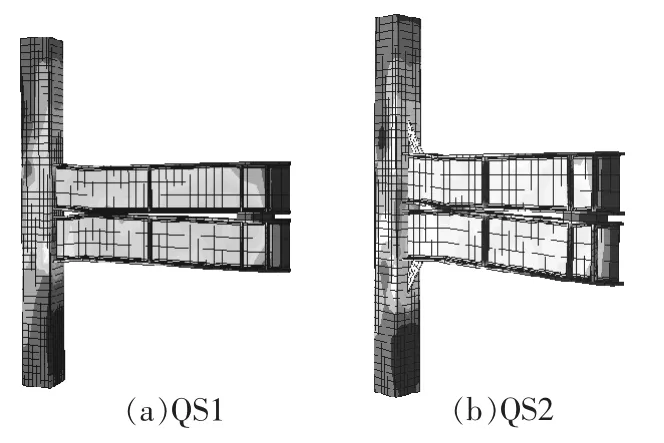

其它条件相同,试件QS1 不设置腋角,而试件QS2 设置腋角。图5 给出了这两个试件的Mises 应力云图。由图5 可知,试件QS1 应力峰值主要发生在梁柱连接的焊缝位置,而试件QS2 则在腋角与柱连接的区域,两个节点试件的双梁上下翼缘在靠近节点核心区附近发生屈曲的现象,节点的破坏形态都是双梁端部发生屈服,且梁端形成塑性铰。

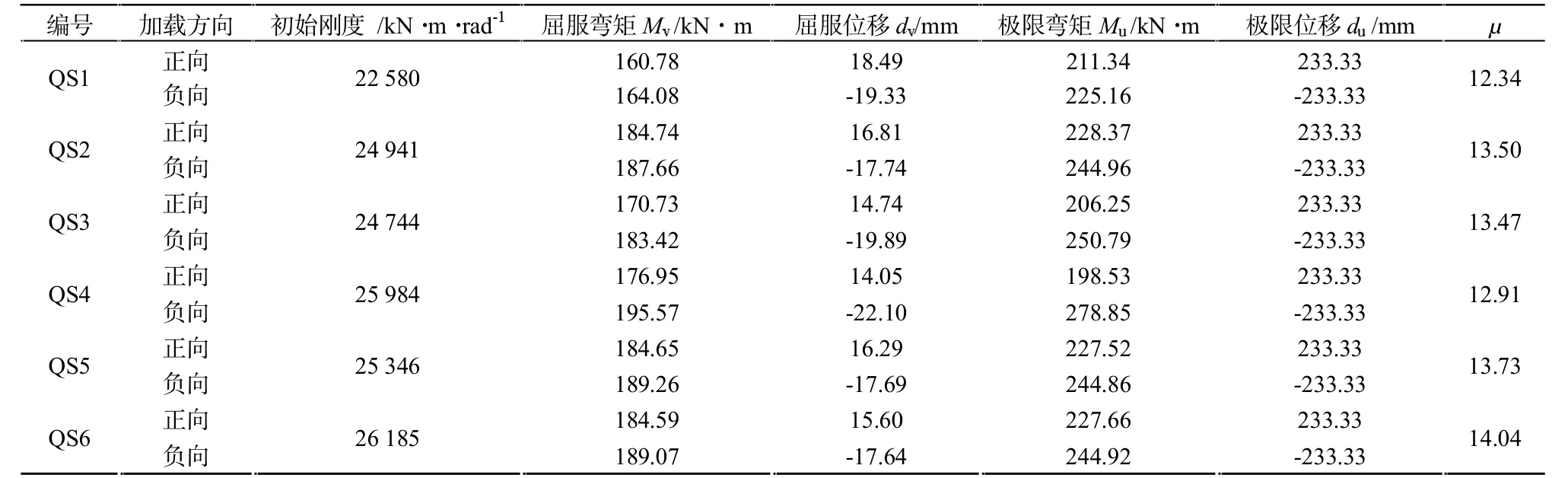

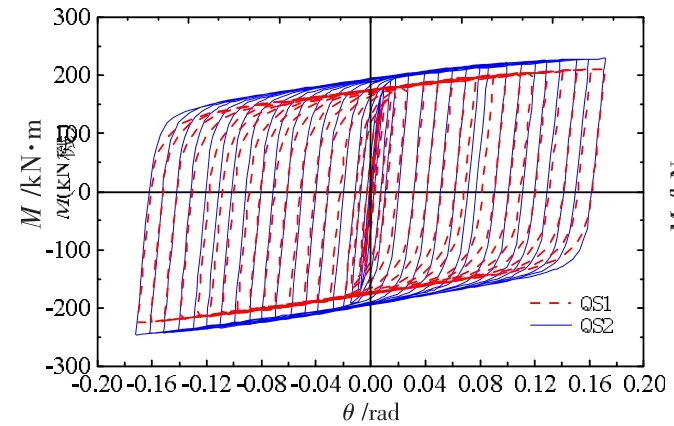

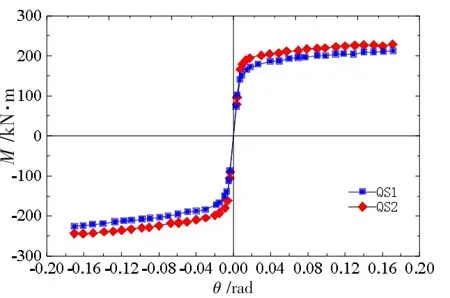

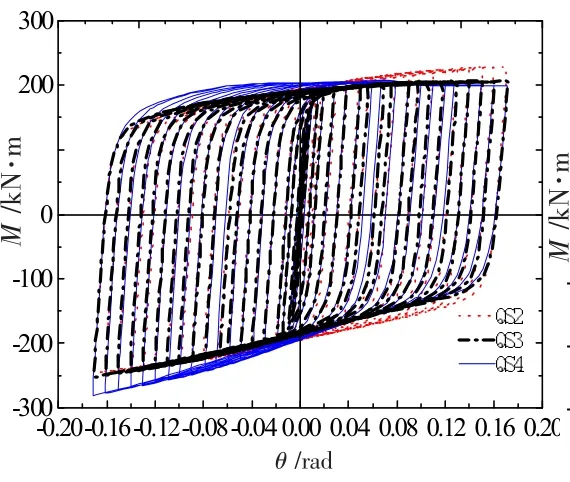

图6 与图7 分别给出了各试件弯矩-转角滞回曲线、骨架曲线比较。表4 为加载位移角δ/L=1/6 时,各试件有限元模拟主要结果(屈服特征值根据骨架线采用通用屈服弯矩法确定;极限特征值取δ/L=1/6 时对应的弯矩值)。由此可见,各试件的弯矩-转角滞回曲线饱满,且试件QS2 的弯矩-转角滞回曲线所包围的面积比试件QS1 要大,说明节点试件具有较好的耗能能力。QS2 位移延性系数(μ=13.50)要比QS1 的位移延性系数(μ=12.34)大,这表明设置腋角可提高双梁柱节点的延性和耗能能力。QS2 的初始刚度为24 941 kN·m/rad,试件QS1 初始刚度为22 580 kN·m/rad,可见设置腋角能增大节点的初始转动刚度。

表4 各试件有限元模拟主要结果

图6 有无腋角系列滞回曲线

图7 有无腋角系列骨架曲线

4.2 地板梁与顶板梁刚度比对节点抗震性能影响

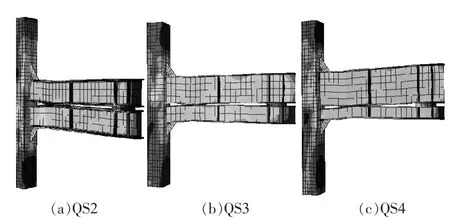

保持地板梁和顶板梁截面面积之和不变的原则,调整双梁的各自高度实现双梁线刚度比的变化,试件QS2(Ib1/Ib2=1)、试件QS3 和试件QS4(Ib1/Ib2>1),图8 给出了各试件的Mises 应力云图。

图8 各试件的Mises 应力云图

由图8 可见,试件QS2(Ib1/Ib2=1)的节点应力峰值小于试件QS3(Ib1/Ib2=3.2)、试件QS4(Ib1/Ib2=12.3)的应力峰值,且应力峰值主要发生在梁高度较大的一侧的梁柱连接区域。节点的上、下梁翼缘经过循环荷载作用下发生屈曲,高度较大的梁其焊接的加劲肋也发生屈曲现象,而高度较小的梁产生较大的变形。

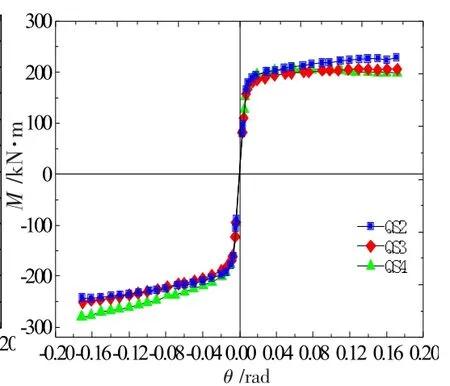

图9、图10 分别给出了各试件弯矩-转角滞回曲线和骨架曲线比较,加载位移角δ/L=1/6 时,各试件有限元模拟主要结果见表4。由此可知,试件QS2、试件QS3、试件QS4 的极限弯矩分别为244.96、250.79 和278.85 kN·m,双梁地板梁与顶板梁刚度比越大,节点的极限弯矩越大,延性系数越小。但地板梁与顶板梁刚度比对节点试件的初始刚度、耗能能力影响不大。

图9 刚度比系列滞回曲线

图10 刚度比系列骨架曲线

4.3 梁柱强度比对节点抗震性能影响

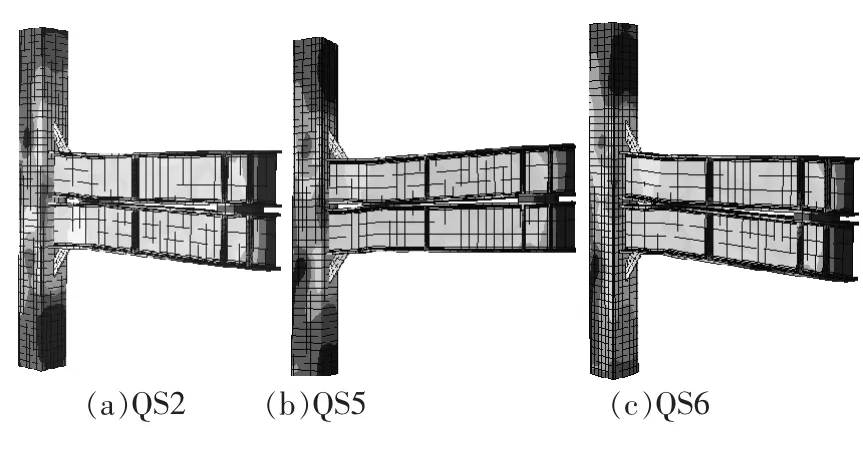

通过改变模块柱的材料强度等级来实现梁柱强度比值的变化,试件QS2、试件QS5 和试件QS6 的梁柱强度比分别为0.70、0.48 和0.42。图11 给出了各试件Mises 应力云图,加载位移角δ/L=1/6 时,各试件有限元模拟主要结果见表4。由图11 可见,应力主要集中在梁柱连接的焊缝位置和腋角与柱连接的区域,且双梁上下翼缘在节点核心区附近发生屈曲现象,节点的破坏形态都是双梁端部发生屈服,且梁端形成塑性铰。

图11 各试件Mises 应力云图

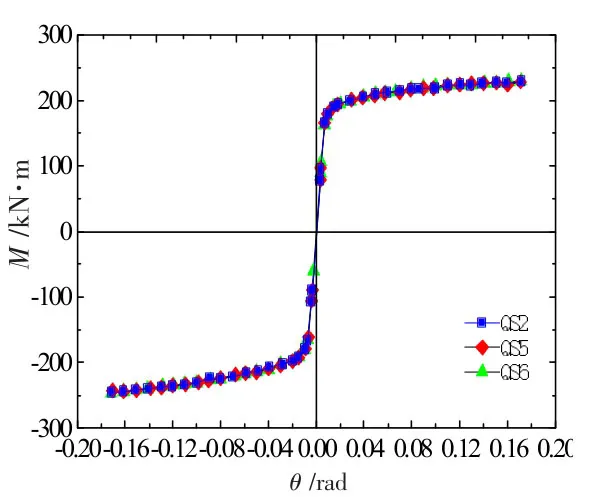

图12、图13 分别给出了各试件弯矩-转角滞回曲线比较。加载位移角为1/6 时,各试件有限元模拟主要结果列于表4。由此可见,节点梁柱强度比越小,更能实现“强柱弱梁”,虽然梁柱强度比对节点试件滞回曲线和极限弯矩的影响不大,但可提高节点试件的初始刚度和位移延性系数。因此,适当提高柱的抗弯承载力,对双梁柱框架的抗震性能是有利的。

图12 梁柱强度比系列滞回曲线

图13 梁柱强度比系列骨架曲线

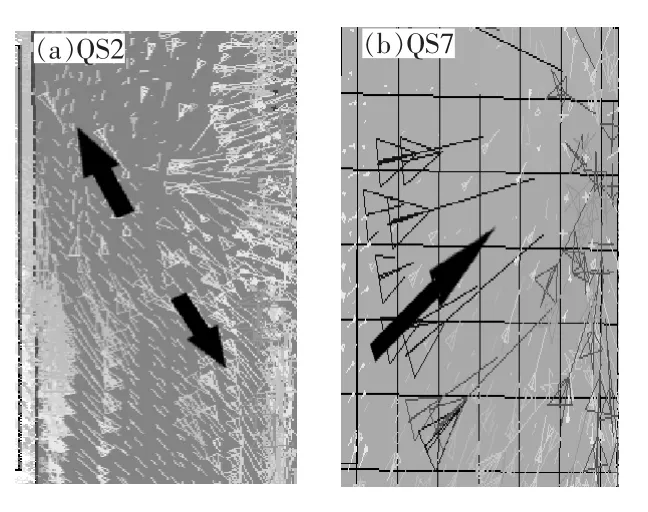

4.4 双梁柱框架节点的应力分布规律

为了研究双梁柱节点的应力分布规律,采用上述验证的有限元模型对双梁柱试件QS2 与单梁柱试件QS7 进行有限元模拟比较分析。图15 给出了试件QS2 和试件QS7 节点区极限状态时的主应力云图。双梁柱试件QS2 节点区的整体应力分布规律为:上梁柱节点核心区受拉,下梁柱节点核心区受压。主压应力基本沿核心区对角线方向形成“斜压杆”机构抵抗受剪作用。单梁柱试件QS7 的主拉应力及主压应力也是沿着核心区对角线方向,节点核心区上翼缘受拉,下翼缘受压。但是双梁柱试件QS2 的最大主拉应力及主压应力均小于单梁柱试件QS7,说明双梁柱试件的受力性能更优越。

图15 QS2、QS7 的主应力云示意图

5 结论

(1)提出了一种新型钢结构模块单元柱节点连接构造方式,即钢结构双梁柱框架节点,这种新型钢结构模块单元柱节点可适用于中高层钢结构模块化建筑。

(2)基于ABAQUS 有限元软件,建立了模块单元柱节点抗震性能的分析模型,有限元模型可行性验证表明,各试件的弯矩-转角曲线模拟值与试验值符合较好,可以用来模拟钢结构模块单元柱节点抗震性能。

(3)新型钢结构模块单元柱节点的初始刚度及延性系数随着梁柱强度比的降低而增大,地板梁与顶板梁刚度比等于1 或设置腋角的钢结构模块单元节点具有较好的抗震性能。