应变速率对316LN应力腐蚀开裂敏感性的影响

周文辉,唐占梅,胡石林

应变速率对316LN应力腐蚀开裂敏感性的影响

周文辉1,唐占梅2,*,胡石林1

(1. 中国原子能科学研究院,北京 102413;2. 北京航天试验技术研究所,北京 100074)

不锈钢结构材料在压水堆水化学条件下产生应力腐蚀开裂(SCC)影响核电站安全,掌握应力腐蚀敏感性影响因素边界条件具有十分重要的意义。采用恒应变速率拉伸试验方法,结合断口分析技术,研究了应变速率对第三代压水堆核电站主管道材料316 LN在高温B-Li水化学条件下SCC的影响规律。结果表明:在1 000 mg/L B、2 mg/L Li、10 mg/L Cl饱和氧高温B-Li水溶液中,随着应变速率的降低,316 LN的延伸率、最大破断应力、断裂能呈减小的趋势,而SCC敏感指数呈增大的趋势;只有当应变速率低于或等于4.17×10-6/s时,试样才萌生SCC裂纹,316 LN产生SCC的临界应变速率介于8.34×10-6~4.17×10-6/s范围;当应变速率降低到4.17×10-6/s时,316 LN主要发生穿晶型SCC,裂纹呈扇形向基体内扩展,而当应变速率降为8.34×10-7/s时,316 LN开裂模式转变为沿晶和穿晶混合型SCC。

主管道材料;恒应变速率;应力腐蚀开裂;沿晶开裂;穿晶开裂

应力腐蚀开裂(SCC)是结构材料在特定的腐蚀介质中受拉应力作用而产生的腐蚀破裂。核电运行经验表明,奥氏体不锈钢在核电高温高压B-Li水环境中具有发生SCC的趋势。2000年美国V. C. Summer核电站一回路主管道安全端发生了SCC,并造成了约90 kg H3BO3泄漏到安全壳厂房地面,SCC裂纹起源于安全端的堆焊处,与焊接处产生的焊接残余应力或应变有关。我国801堆一回路管道材质为1Cr18Ni9Ti,在1987年1月的一次检查中发现,左侧出水母管在主081阀门附近管段保温层严重受潮,管段外壁出现数条裂纹,经过研究发现出水母管开裂属于有害杂质氯离子导致的SCC,裂纹从管外向内壁扩展,并以多分支穿晶为主[1]。特定的局部环境或受力条件,使得压水堆核电站的主管道和堆内构件不锈钢材料均发现了应力腐蚀敏感性[2-5],对核电站安全造成了严重的影响。

316 LN为超低碳控氮奥氏体不锈钢,是第三代压水堆核电站(PWR)主管道的主要结构材料之一[6,7]。316 LN中的N是为了弥补降C带来的性能损失,同时,超低C含量降低了材料本身敏化风险[8,9],提高了材料抗应力腐蚀性能。然而,研究发现:在极严重的水质和应力条件下,316 L产生了沿晶应力腐蚀开裂(IGSCC)[10];在同样的水化学条件下,固熔态316 L的裂纹扩展速率是敏化态304 L的1/10左右[11]。同时,材料的局部变形及残余应力或应变是诱发SCC裂纹萌生和扩展的重要因素[12,13]。研究人员在应力因素对材料性能的影响方面开展了大量的研究[14-18],结果发现,应变速率对不锈钢的SCC敏感性具有显著的影响。在高温锻造温度区间,316 LN钢的抗拉强度随着应变速率的增大而增大[14]。当应变速率为1×10-5/s时,316 L在NaOH溶液中的应力腐蚀不敏感,而当应变速率达到1×10-6/s时,该钢在高温低浓度碱液中SCC敏感性显著增大[15]。

针对堆内构件材料及其焊接材料在压水堆水环境条件下发生的SCC现象,本实验室开展了广泛的研究[19-22],基本掌握了SCC敏感的环境条件及材料因素,明确了溶解氧、氯离子与应力因素的影响规律。杜东海等[23]采用C(T)试样研究了压水堆一回路高温水中SCC裂纹扩展机理发现,溶解氧会明显提高316 LN的应力腐蚀裂纹扩展速率,并且只要加入10-9级的Cl-,其裂纹扩展速率显著升高。然而,对于主管道材料316 LN的SCC行为尚需进一步深入研究,本试验重点针对应力因素的影响特点,构建压水堆一回路敏感水化学条件,深入地研究了应变速率对主管道材料SCC的影响规律,探究了应力腐蚀裂纹扩展机制。

1 试验方法

试样取自316 LN不锈钢管道材料,由中国第二重型机械厂提供,该材料经1 070 ℃固溶2 h,然后淬火,材料显微组织为奥氏体,其化学成分为[(%)(质量分数)]:13.03 Ni、16.93 Cr、0.015 C、0.25 Si、1.22 Mn、0.002 S、0.015 P、2.44 Mo、0.13 N,Fe余量。

试样采用光滑试样:沿管材轴向经线切割加工成标距段尺寸为3 mm×2 mm×20 mm的片状拉伸试样。试样标距段经300#、600#、800#、1 200#水砂纸打磨至光亮,蒸馏水和无水乙醇清洗、烘干,测量并记录试样的标距尺寸,放置在干燥器中待用。

根据文献报道及经验数据,构造不锈钢SCC敏感的一回路异常水化学条件[20-22]:采用分析纯H3BO3、LiOH·H2O和NaCl配制1 000 mg/L B、2 mg/L Li、10 mg/L Cl-溶液,饱和O2条件,试验温度为300 ℃,压力为8.6 MPa。在SERT-5000 DP9H型应力腐蚀试验机上,采用恒应变速率拉伸的试验方法进行试验研究[24]。通过分析试验结束后的SCC敏感指数[25],结合试样断口形貌分析,探讨应变速率对316 LN应力腐蚀行为的影响机理。

其中,本文中SCC敏感指数scc定义为与惰性条件下相比断裂能的变化值,即

scc值介于0~1之间,scc=0时,无SCC敏感性,scc=1时,材料发生完全脆性断裂,敏感性最高。scc值越大,则SCC敏感性越高。

2 结果与讨论

2.1 恒应变速率拉伸试验

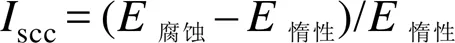

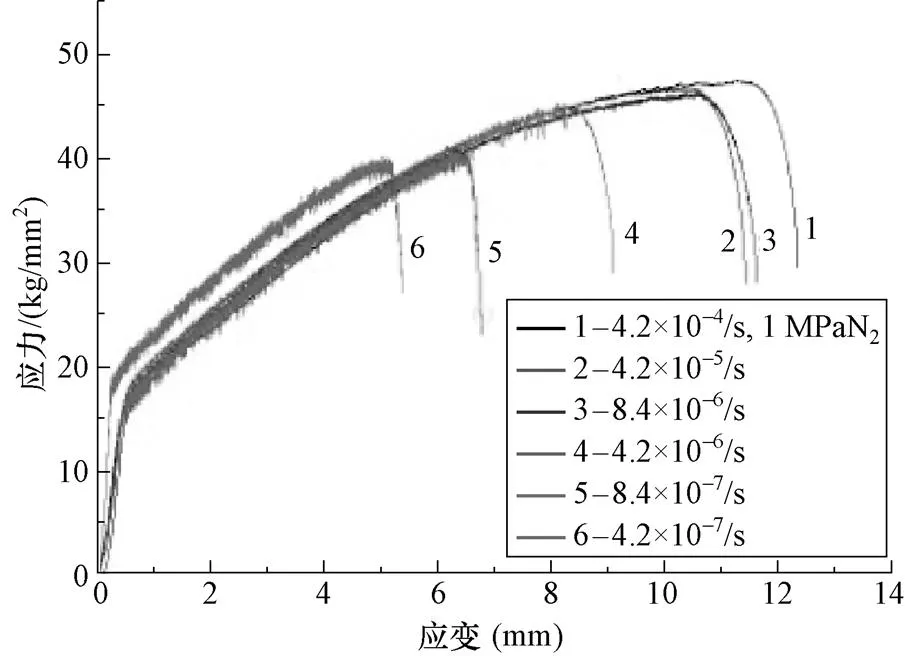

316 LN试样在不同应变速率下的拉伸试验获得的应力-应变曲线及主要参数计算结果如图1和表1所示。

在高温惰性条件下(常温下充1 MPa N2),316 LN具有良好的塑性变形能力,试样延伸率高达61.74%,断裂能的值为4 450.10 N/mm,抗断裂能力强,材料发生的是典型的机械韧性断裂(后面断口分析证实),以此作为参考,计算腐蚀条件中不同应变速率的SCC敏感指数。

在1 000 mg/L B、2 mg/L Li、10 mg/L Cl-饱和O2的高温B-Li水环境中:当应变速率为4.17×10-5/s和8.34×10-6/s时,试样延伸率、最大破断应力和断裂能的值比较接近,且与N2条件中的值相比变化不大,SCC敏感指数scc较低,约为7%;当应变速率降低到4.17×10-6/s时,试样延伸率和断裂能显著降低,与N2条件下的值相比分别下降了25%和32%,材料塑性损失显著,抗断裂能力显著下降,scc达到了32%,与前两个应变速率的结果相比,显著增大,scc增大了3倍左右,可以认为材料断裂特性在应变速率为4.17×10-6/s时发生了突变,材料由韧性断裂向脆性断裂转变;当应变速率分别降至8.34×10-7/s和4.17×10-7/s时,试样延伸率、断裂能不断降低,与N2条件下的值相比,试样的延伸率分别下降了43%和53%,scc不断增大,最高达到了63%,材料SCC敏感性不断增强,但增大的速度呈减缓的趋势。

图1 316 LN在不同应变速率条件下的应力-应变曲线

表1 316LN在不同应变速率条件下的数据

以上试验结果表明,在1 000 mg/L B、2 mg/L Li、10 mg/L Cl-饱和O2的高温B-Li水中,随着应变速率的降低,316LN的scc呈现呈不断增大的趋势,在应变速率为4.17×10-6/s时,材料的应力腐蚀敏感指数突增,各项力学性能参数发生突变,根据文献[26]报道,影响不锈钢SCC的介质浓度、温度、腐蚀电位、应力等因素均存在临界值,可以推知,316 LN在试验条件下诱发SCC的应变速率上临界值介于8.34×10-6~4.17×10-6/s范围内。

2.2 微观形貌分析

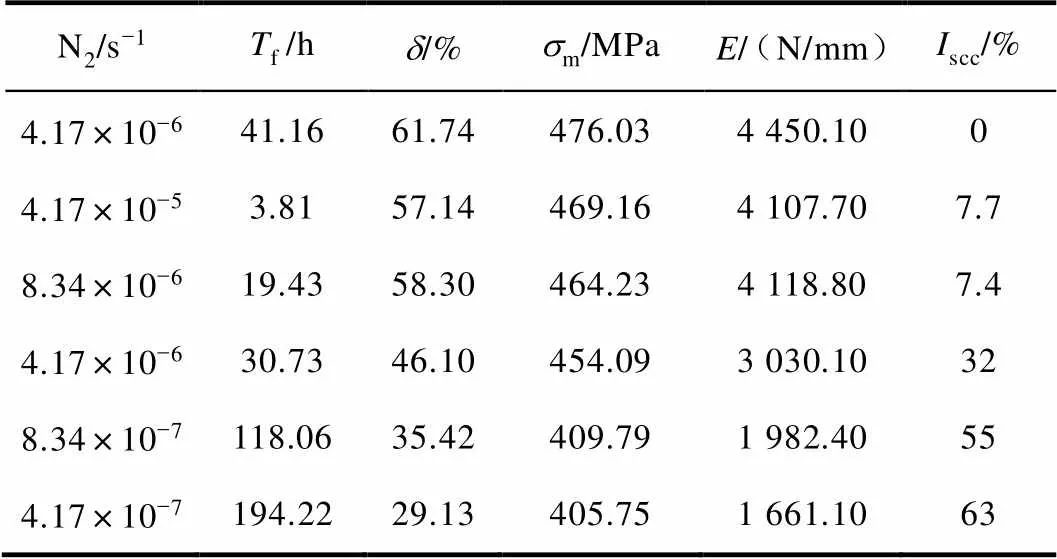

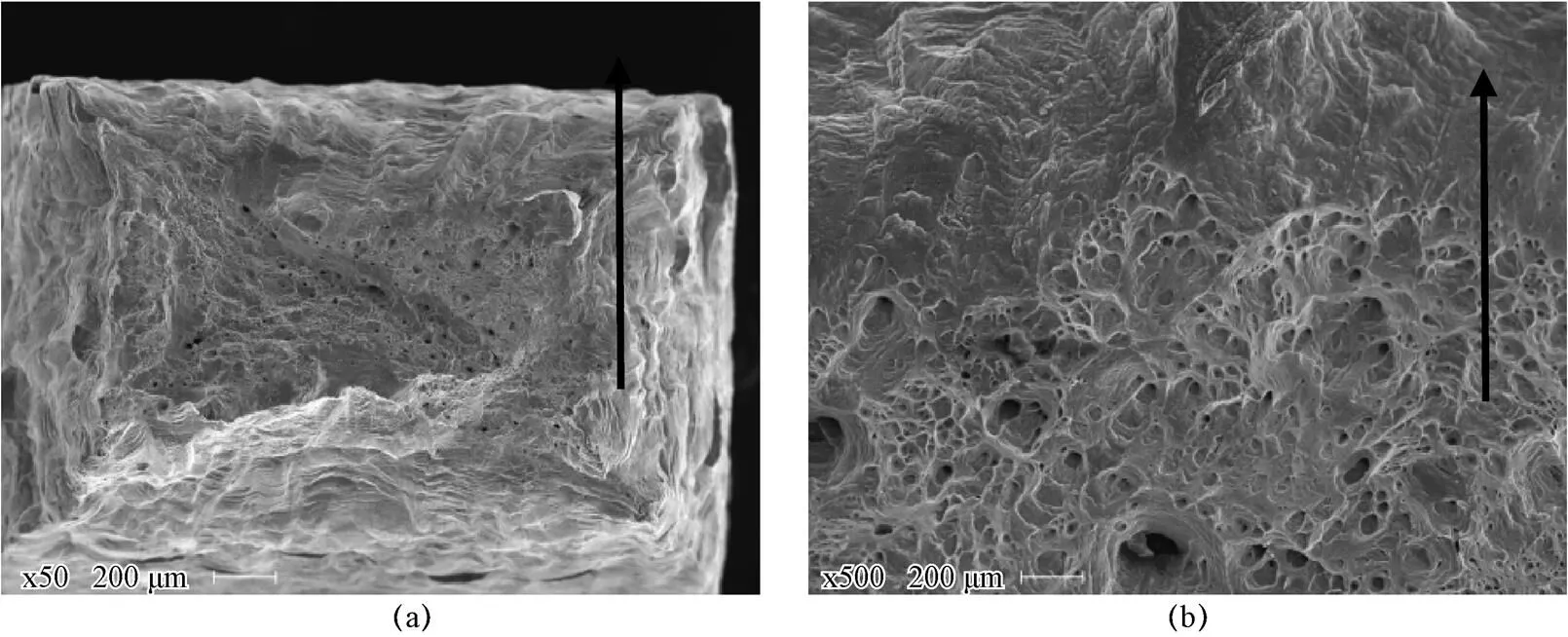

在300 ℃高温N2(常温下1 MPa)中,应变速率为4.17×10-6/s的316 LN断裂试样微观形貌列于图2,试样断口侧表面[见图2(a)]存在大量的滑移台阶(图中箭头指向裂纹起裂处,下同),具有明显颈缩形貌,材料发生强烈的塑形变形,整个断口表面[见图2(b)]布满韧窝微孔,断口边缘[见图2(c)]因发生剧烈的拉伸变形形成了大量的拉长型韧窝,断口中心区域多是等轴型韧窝,说明试样边缘三向应力不均衡性远超过试样中心区域,从而使得韧窝形貌存在差异。因此,316 LN在该条件下发生的是典型的机械韧性断裂。

图2 316 LN在N2条件下应变速率为4.2×10-6/s的断裂试样微观形貌

(a)断口侧表面起裂处;(b)断口概貌;(c)断口边缘起裂处

Fig.2 Microstructure of 36 LN fracture specimen with the strain rate of 4.2×10-6/s in N2

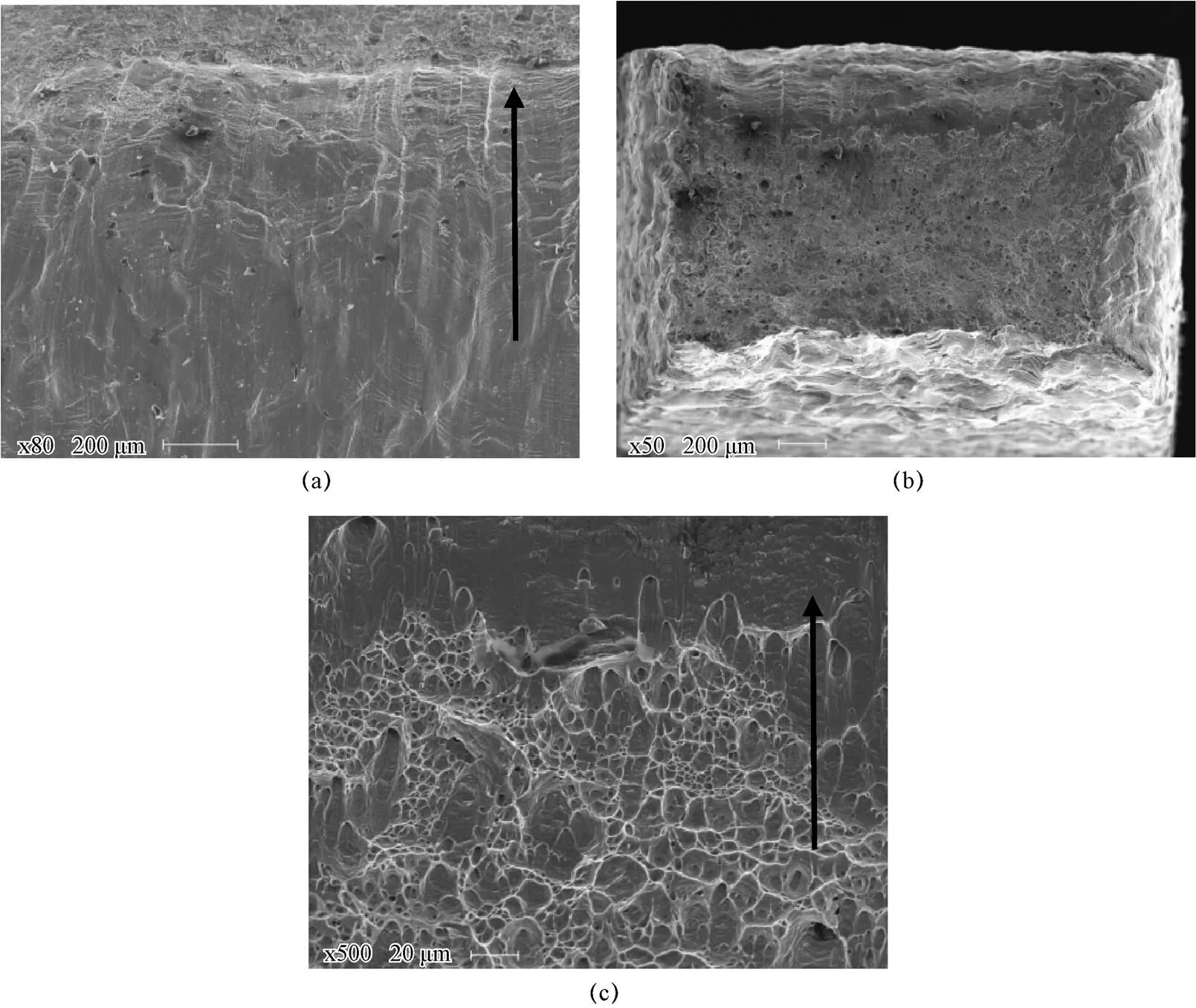

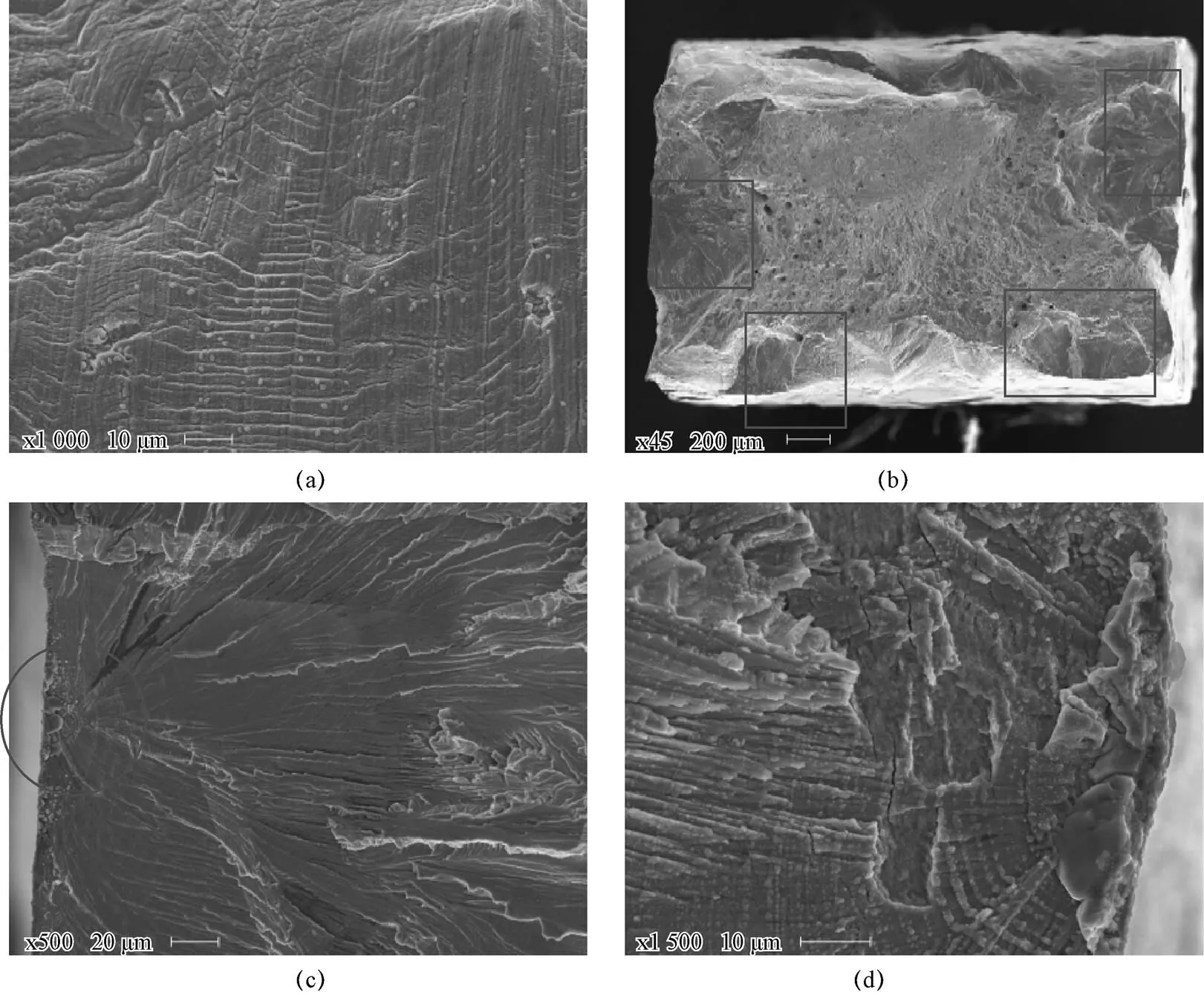

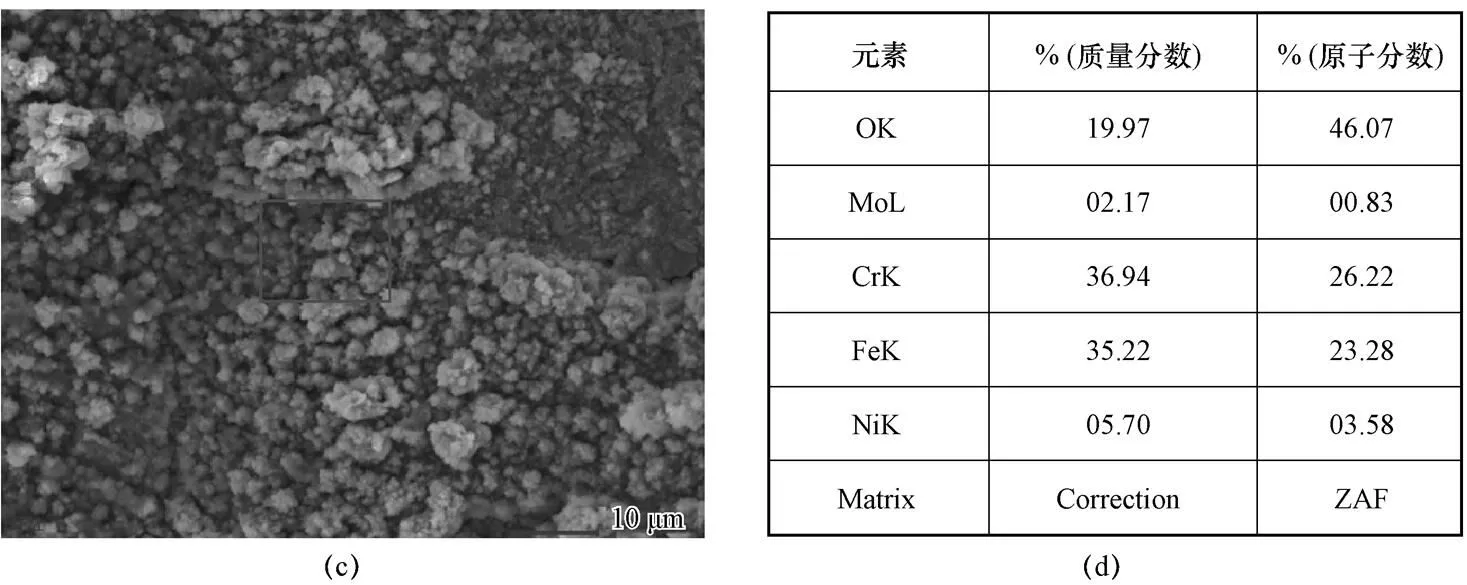

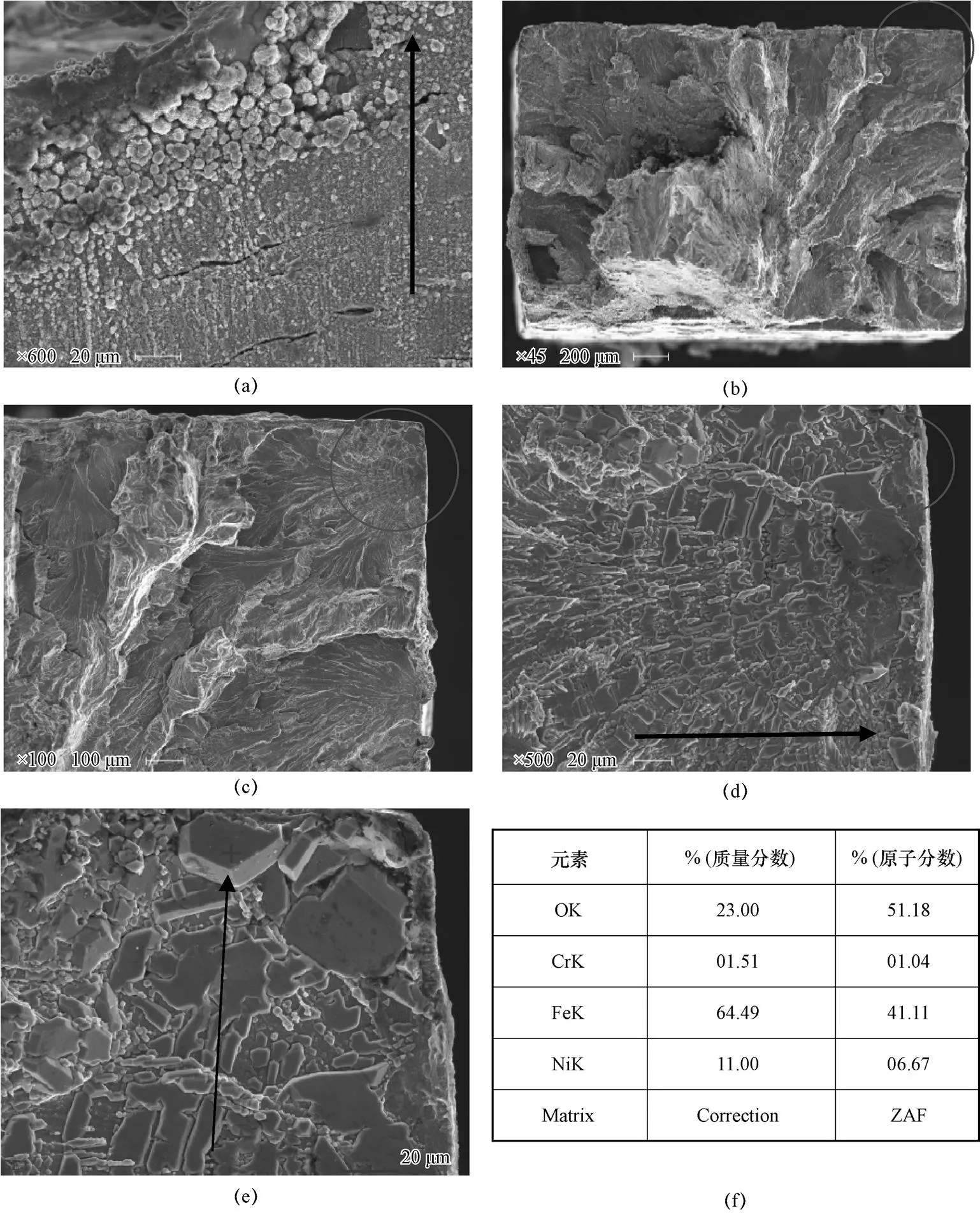

在构造的一回路异常水化学条件下,测试了不同应变速率对316 LN断裂性能的影响,如图3~图7所示。当应变速率为4.17×10-5/s时(见图3),断口侧表面出现大量的滑移台阶,具有明显的颈缩形貌,整个断口表面布满韧窝微孔,断口边缘为拉长型韧窝,316 LN试样发生的是典型的韧性断裂。当应变速率降为8.34×10-6/s时(见图4),断裂试样的微观形貌与图3相比,未出现明显的变化,316 LN试样仍然是机械韧性断裂。当应变速率降为4.17×10-6/s时(见图5),断口形貌发生了显著变化,首先断口侧表面[见图5(a)]的滑移台阶变得更粗大,在滑移台阶处有次裂纹产生,整个断口没有或几乎看不到颈缩形貌[见图5(b)],断口边缘出现了几处脆性裂纹,以扇形路径向基体内部扩展,扩展面出现河流花样状形貌,为典型的穿晶应力腐蚀开裂(TGSCC)特征,裂纹起裂处腐蚀明显更严重,说明此处是优势腐蚀点,导致裂纹由此萌生。当应变速率降为8.34×10-7/s时(见图6),断口边缘出现的TGSCC裂纹增多,脆性扩展面几乎覆盖整个断口表面,试样发生完全脆性断裂,此外,断口裂纹扩展面上覆盖了大量的絮团状的腐蚀产物,EDS分析结果显示为富Cr和Mo的氧化物,说明了Cr和Mo在裂纹扩展过程中对钝化膜进行了修复而形成其氧化物;裂纹的起裂处出现冰晶糖状形貌[见图6(b)],大概1~2个晶粒,长约20mm,这是典型的沿晶应力腐蚀开裂(IGSCC)特征,然后以河流花样形式扩展,同时,出现了多条二次裂纹,这充分说明了,在该应变速率条件下,裂纹以IGSCC形式萌生,以TGSCC形式扩展。当应变速率进一步降低到4.17×10-7/s时(见图7),断口侧表面[见图7(a)]显示除主裂纹外,萌生了多处次裂纹,并且,主裂纹起裂处覆盖了大量的腐蚀产物,滑移台阶基本消失,取而代之的是萌生的次裂纹,再次证实裂纹从优势腐蚀点萌生,且与试样表面拉伸过程中发生滑移变形有关;裂纹的起裂处出现冰晶糖状形貌[见图7(c)和图7(d)],裂纹萌生处的EDS测试结果显示沿晶界面严重贫铬[见图7(e)],这说明裂纹在贫铬处以IGSCC形式萌生,并且IGSCC裂纹扩展路径明显增长[见图7(c)],沿晶裂纹扩展200~300mm后转变为河流花样裂纹扩展,即由IGSCC逐渐转变成TGSCC。

图3 316 LN在1000B+2Li+10Cl溶液中应变速率为4.2×10-5/s的断裂试样微观形貌

(a)断口侧表面起裂处;(b)断口概貌;(c)断口边缘起裂处

Fig.3 The micro-morphology of the fracture specimen of 36 LN in 1000B + 2Li + 10Cl solution with the strain rate of 4.2×10-5/s

图4 316 LN在1000B+2Li+10Cl溶液中应变速率为8.4×10-6/s的断裂试样断口微观形貌

(a)断口概貌;(b)断口边缘起裂处

Fig.4 The fracture morphology of 36 LN in 1000B + 2Li + 10Cl solution with the strain rate of 8.4×10-6/s

图5 316 LN在1000B+2Li+10Cl溶液中应变速率为4.2×10-6/s的断裂试样断口微观形貌

(a)断口概貌;(b)中圆圈区域放大图;(c)中方形区域放大图;(d)裂纹起裂处

Fig.5 The fracture morphology of 36 LN in 1000B + 2Li + 10Cl solution with the strain rate of 4.2×10-6/s

图6 316 LN SS在1000B+2Li+10Cl溶液中应变速率为8.4×10-7/s的断裂试样微观形貌

(a)断口概貌;(b)断口边缘起裂处

Fig.6 The micro-morphology of the fracture specimen of 36LNSS in 1000B + 2Li + 10Cl solution with the strain rate of 8.4×10-7/s

图6 316 LN SS在1000B+2Li+10Cl溶液中应变速率为8.4×10-7/s的断裂试样微观形貌(续)

(c)裂纹扩展面;(d)图的元素面分析EDS图)

Fig.6 The micro-morphology of the fracture specimen of 36LNSS in 1000B + 2Li + 10Cl solution with the strain rate of 8.4×10-7/s

图7 316 LN SS在1000B+2Li+10Cl溶液中应变速率为4.2×10-7/s的断裂试样微观形貌

(a)断口侧表面裂纹起裂处;(b)断口概貌;(c)b中圆形区域放大图;(d)图圆形区域放大图;(e)图圆形区域放大图;(f)图的元素面分析EDS图

Fig.7 The micro-morphology of the fracture specimen of 36LNSS in 1000B + 2Li + 10Cl solution with the strain rate of 4.2×10-7/s

综上所述,当应变速率高于8.4×10-6/s时,316 LN发生的是机械韧性断裂,而当应变速率低于或等于4.2×10-6/s时,316 LN发生了应力腐蚀脆性断裂,这说明了该试验条件下316 LN发生SCC的临界应变速率为8.4×10-6~4.2×10-6/s,与应力-应变测试结果的推论是一致的;当应变速率在4.2×10-5~4.17×10-7/s范围内变化时,随着应变速率的降低,表面的滑移台阶逐渐转变成应力腐蚀次裂纹,说明了SCC裂纹的萌生与316 LN不锈钢在拉应力作用下的滑移变形密切相关:应变促进表面滑移带产生,在腐蚀液中,滑移带具有较高的电化学反应活性[27,28],优先发生阳极溶解,在应变的持续作用下导致钝化膜破裂而萌生微裂纹,同时,合金元素Cr和Mo促进裸露的新鲜金属再钝化,滑移导致再钝化膜破裂,循环往复导致SCC裂纹向基体扩展,因此,滑移-溶解是SCC裂纹萌生和扩展的主要机制,结果与Ford模型预测的一致[29];此外,随着应变速率降低,316 LN发生断裂的方式也发生着如下变化:机械韧性断裂→TGSCC→IGSCC+TGSCC,说明了SCC对较低的应变速率更敏感,而且IGSCC的敏感应变速率比TGSCC的敏感应变速率更低,这可能与引起晶粒滑移的应变和导致晶界断裂的应变不同有关。

3 结论

(1)在300 ℃含Cl-饱和O2的B-Li水溶液中,随着应变速率的降低,316 LN结构材料延伸率、最大破断应力和断裂能呈降低的趋势,而SCC敏感指数不断增大,材料由机械韧性断裂向SCC脆性断裂转变的临界应变速率范围介于8.34×10-6~4.17×10-6/s。

(2) 316 LN的断裂模式与拉伸应变速率密切相关:随着应变速率的降低,316 LN逐渐由机械韧性断裂模式向TGSCC断裂模式再向IGSCC+TGSCC混合断裂模式转变,裂纹通过滑移-溶解模式萌生。

(3)目前,对于IGSCC和TGSCC形成机理仍未形成一致理论,本试验证实了应变速率可诱导这两种SCC类型的转变,为深入开展IG和TG型SCC机理的理论研究提供试验依据。

[1] 于忠良,乔桂香,赵志龙,等. 八〇一堆一回路管道裂纹成因及扩展规律研究[C].核材料会议文集,原子能出版社,1996,112-123.

[2] Boursier J M,Gallet S,Rouillon Y,et al.. Stainless Steels Cracking of Austenitic Stainless Steels in PWR Primary Water:An Update of Metallurgical Investigations Performed On French Withdrawn Components[C].In:Proceedings of Contribution of Materials Investigation to the Resolution of Problems Encountered in Pressurized Water Reactors. Fontevraud,Royal Abbey,France,Sep.23-27,2002. Vol.1.

[3] Boursier J M,GalletS,Rouillon Y,et al.. Stainless Steels Cracking of Austenitic Stainless Steels in PWR Primary Water:An Update of Metallurgical Investigations Performaed On French Withdrawn Components[C]. In:Proceedings of Contribution of Materials Investigation to the Resolution of Problems Encountered in Pressurized Water Reactors. Fontevraud,Royal Abbey,France,Sep.23-27,2002. Vol.1.

[4] 李光福,黄春波,李敬民,等. 固溶态控氮不锈钢在高温水中的应力腐蚀破裂[J].核动力工程. 2005,26(4):384-389.

[5] 韩恩厚,王俭秋,吴欣强,等. 核电高温高压水中不锈钢和镍基合金的腐蚀机制[J].金属学报,2010,46(11):1379-1390.

[6] 潘品李,钟约先,马庆贤,等. 核电主管道用钢316LN高温变形性能研究[J]. 中国机械工程,2012,23(11):1354-1359.

[7] 罗毅军. 反应堆冷却剂主管道316LN新型管材替代321管材的可行性研究[J]. 核动力工程,2013,34(5):80-83.

[8] Shaikh H,Anita T,Dayal R K,et al. Effect of metallurgical variables on the stress corrosion crack growth behaviour of AISI type 316LN stainless steel[J]. CORROS SCI,2010,52:1146-1154.

[9] Wu Y,Guangfu L,Chunbo H,Jianjiang Z,et al. Stress corrosion cracking of nitrogen-containing stainless steel 316LN in high temperature water environments[J]. Chinese Journal of Mechanical Engineering-English Edition,2010:677-679.

[10] Andresen P L. Environmentally assisted growth rate response of nonsensitized AISI 316 grade stainless steels in high temperature water[J]. Corrosion,1988,44(7):450-460.

[11] Akira Sudo,Mikiro Itow. SCC growth and intergranular corrosion behavior of type 316L stainless steel in high temperature water[C]. The 5thInternational conference on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactor,Monterey,California,TMS,1991:152.

[12] Lu Z,Shoji T,Xue H,et al. Synergistic effects of local strain-hardening and dissolved oxygen on stress corrosion cracking of 316NG weld heat-affected zones in simulated BWR environments[J]. J NUCL MATER,2012,423:28-39.

[13] Lu Z,Shoji T,Meng F,et al. Characterization of microstructure and local deformation in 316NG weld heat-affected zone and stress corrosion cracking in high temperature water[J]. CORROS SCI,2011,53:1916- 1932.

[14]黑志刚,段兴旺,刘建生. 温度和应变速率对316LN钢高温性能的影响[J]. 太原科技大学学报,2012,33(4):290-293.

[15]姜勇,巩建鸣,周荣荣. 高温碱液浓度与温度及应变速率对316L不锈钢应力腐蚀开裂的影响[J]. 机械工程学报,2009,33(5):26-28.

[16]王硕,陶然. 316L不锈钢应力腐蚀慢应变速率拉伸试验[J]. 物理测试,2 016,34(2):12-15.

[17]肖婷,肖军,陈勇,等. FeCrAl铁素体不锈钢在压水堆水化学偏离工况下的应力腐蚀行为[J]. 原子能科学技术,2019,53(3):414-419.

[18]俞照辉,严军辉,杨涛. 核级不锈钢大尺寸应力腐蚀裂纹的制备技术研究[J].腐蚀与防护,2021,42(12):25-28.

[19]彭德全,胡石林,张平柱,等. 应变速率对304L焊接件应力腐蚀开裂行为的影响[J].哈尔滨工程大学学报,2016,37(3):395-401.

[20]唐占梅,胡石林,张平柱.氯和氧对304N在高温水中应力腐蚀开裂的影响[J]. 原子能科学技术,2012,46(11):1295-1300.

[21]唐占梅,胡石林,张平柱. 316Ti在含氯离子300 ℃高温水中的应力腐蚀开裂[J]. 中国腐蚀与防护学报,2012,32(4):292-295.

[22]唐占梅,胡石林,张平柱. 316LN在模拟压水堆一回路异常水化学条件下的应力腐蚀敏感性研究[J]. 原子能科学技术,2014,48(11):1960-1964.

[23]Donghai Du,Jiamei Wang,Kai Chen,et al. Environmentally assisted cracking of forged 316LN stainless steel and its weld in high temperature water[J]. Corrosion Science,2019(147):69-80.

[24] Parkins R N. Development of slow strain rate testing and its implications,Stress corrosion cracking:slow strain rate technique:ASTM STP665[R]. American Society for Testing and Materials,Philadephia,1979:5-25.

[25]孙蛟. 离心压缩机叶轮应力腐蚀行为和机理的研究[D]. 济南:山东大学. 2016:51-56.

[26] Herbsleb G,Schwenk W. The influence of dynamic mechanical parameters on stress corrosion cracking of steel-a review[J]. Corrosion,1985,41(8):31-34.

[27]李德林,朱日彰,张文奇. 应力应变对金属裸体表面溶解电流的促进机理[J].中国科学(A辑),1989,4:430-435.

[28] Gutman E M. An inconsistency in“film rupture model”of Stress Corrosion Cracking[J]. Corrosion Science,2007,49:2289-2302.

[29] Ford F P. Quantitative prediction of environmentally assisted cracking[J]. Corrosion,1996,52(5):375-395.

The Effect of Strain Rates on the Susceptibility of Stress Corrosion Cracking of the 316LN

ZHOU Wen-hui1,TANG Zhanmei2,*,HU Shilin1

(1. China Institute of Atomic Energy,Beijing102413,China;2. Beijing Institute of Aerospace Testing Technology,Beijing 100074,China)

Stress corrosion cracking (SCC) of stainless steel structural materials under PWR hydrochemical conditions affects the safety of nuclear power plant. It is significant to master the boundary conditions of stress corrosion sensitivity factors. The influence of the strain rate on SCC of 316 LN, the main pipeline material of the third generation PWR nuclear power plant, under high-temperature B-Li water chemistry conditions was studied by the constant strain rate tensile test and the fracture analysis technique. The results showed that with decreasing of the strain rate, the elongation, the ultimate tensile strength and the fracture energy of 316 LN decreased, while the SCC sensitivity index increased in the high-temperature B-Li aqueous solution of 1 000 mg/L B, 2 mg/L Li and 10 mg/L Cl saturated oxygen. Only when the strain rate was lower than or equal to 4.17×10-6/s, SCC cracks will be initiated in the sample, and the critical strain rate of SCC in 316 LN is in the range of 8.34×10-6~4.17×10-6/s; When the strain rate reduced to 4.17×10-6/s, the transgranular SCC mainly occurred in 316 LN, and the crack spread into the matrix in a fan shape. While the strain rate reduced to 8.34×10-7/s, the cracking mode gradually changed to intergranular and transgranular mixed SCC.

Main pipeline materials; Constant strain rate; Stress corrosion cracking (SCC); Intergranular cracking; Transgranular cracking

TG172.82

A

0258-0918(2023)05-1096-09

2020-08-20

大型先进压水堆核电站重大专项(2008ZX06004)

周文辉(1970—),男,湖南常德人,副研究员,博士,现主要从事压水堆一回路水化学相关研究

唐占梅,E-mail:zhanmeitang@163.com