核电厂严重事故在线诊断及评估专家系统ADEES开发

魏 巍,李 青,谢政权,黄 雄,马国扬,谢明亮

核电厂严重事故在线诊断及评估专家系统ADEES开发

魏巍,李青,谢政权,黄雄,马国扬,谢明亮

(中核武汉核电运行技术股份有限公司中核核工业仿真技术重点实验室,湖北 武汉 430223)

在核电厂严重事故条件下,核应急响应人员需要判断电厂事故所处的状态并给出正确事故处置决策。核事故在线诊断及评估专家系统(ADEES)以MAAP5软件作为计算内核,利用机组传感器采集的有限数据(或模拟机数据)作为输入,诊断电厂当前所处于的事故阶段和根本原因,应用电厂热工水力模型在线跟踪机组的事故状态,再利用跟踪获得的事故状态作为起点来预测事故的发展、评价干预措施的效果,指导电厂技术支持人员执行SAMG,从而为应急决策及事故处置提供辅助支持。本研究得到国家重点研发计划(编号:2019YFB1900700)的资助。

严重事故;ADEES;MAAP5;SAMG;应急决策;事故处置

在核电站事故期间,特别是严重事故条件下,电厂操纵员及应急响应技术人员处在相当大的压力之下。他们必须决定:

(1)应该采取什么行动来纠正这种情况;

(2)电厂将如何应对,包括实施各种行动可能产生的后果。严重事故往往伴随着电源的丧失或者电厂仪表的大面积损坏,此时核电厂基本处于一个黑匣子的状态,可以获取的电厂状态信息十分有限[3]。在这种情况下执行严重事故管理导则(SAMG),需要根据有限的数据判断电厂的事故状态[1],并在很短的时间内给出正确的干预措施来缓解事故的进程,使得电厂恢复到可控的状态,对于应急响应人员来说是极大的挑战。亟须相关的支持系统提供可靠的分析,诊断出事故的根本原因,跟踪获得机组的事故状态,为核事故的处置提供有力支持。

ADEES(Accident Detection and Evaluation Expert System)以MAAP5软件作为严重事故进程分析的计算内核[2],利用机组传感器采集的数据(或模拟机数据)作为输入,诊断电厂当前所处于的事故阶段和根本原因,在线跟踪机组的事故状态,并利用获得的机组状态作为快速预测的初始条件,对MAAP5程序进行初始化,利用MAAP5程序的快速计算能力[4],进行事故发展趋势的预测以及干预措施的对比评价,从而为核应急决策及事故处置提供技术指导。

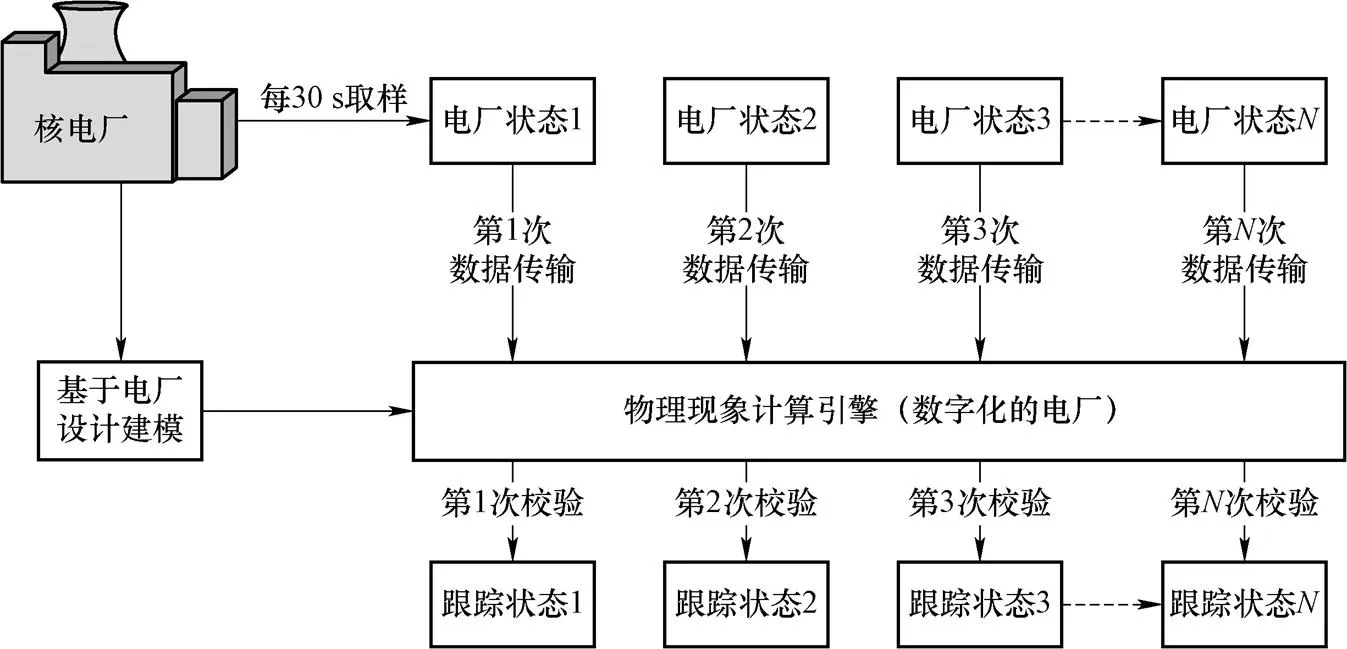

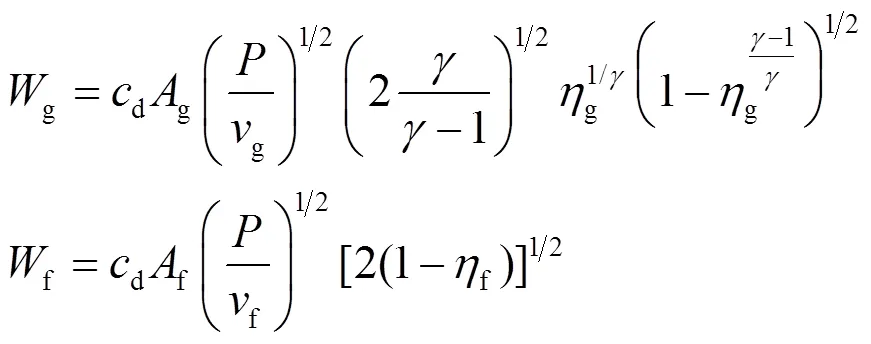

1 ADEES系统技术方案

ADEES系统的核心思想是:首先通过在线采集核电厂的状态参数,诊断核电厂所处的事故阶段及事故根本原因。然后,把诊断获得事故信息及有限的电厂状态信息作为计算的边界条件来修正严重事故计算模型,并将严重事故模型计算得到的状态与机组状态进行对比,来校准和修改边界条件,从而使得严重事故模型模拟的事故状态与机组的真实事故状态趋于一致,达到对机组事故状态进行在线跟踪的目的。最后,一旦获取到机组状态,就可以由严重事故计算模型生成一个当前事故状态的完整映射(初始条件),并将此初始条件分发给多个带有严重事故计算模型的预测模块,在每个预测模块上执行不同的干预方案,快速观察到事故未来的发展及不同干预措施的效果。图1给出了ADEES系统的设计思想。

图1 ADEES系统的设计思想

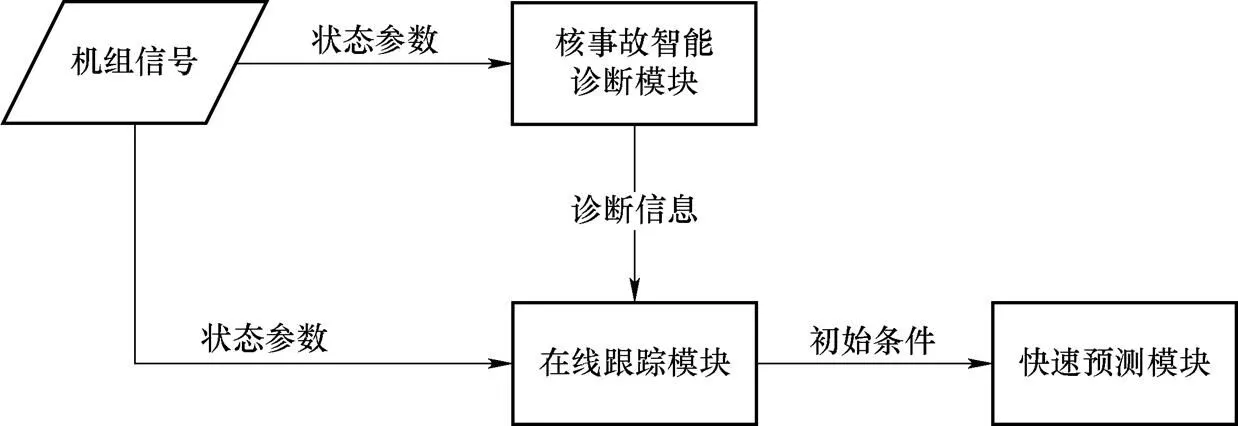

实现以上设计思路,ADEES包含三个模块:

(1)核事故智能诊断模块;

(2)核事故在线跟踪模块;

(3)核事故快速预测模块。三个模块之间关系如图2所示。

图2 ADEES系统的结构组成

2 ADEES的关键技术

2.1 核事故智能诊断技术

核事故智能诊断模块主要通过分析获取的机组运行数据(如温度、压力、水位等),对机组所处的事故阶段及事故根本原因进行分析诊断。

核电厂事故阶段的诊断,主要是依据电厂状态识别问题的诊断逻辑,编制自动诊断程序,自动诊断程序的结果将会驱动再初始化进程的执行,通过电厂状态信息和内部处置逻辑,对分析程序进行再初始化操作,使得程序计算的状态时刻与当前的电厂状态相匹配。事故阶段可分成以下6类:

(1)堆芯裸露前;

(2)堆芯损坏前;

(3)压力容器破损前;

(4)安全壳破损前;

(5)堆芯再淹没进行中;

(6)堆芯再淹没进行中,但需要建立安全壳的排热[5]。通过电厂状态诊断流程中每个Flag的标识排序与电厂状态的对应关系矩阵进行关联,以确定当前电厂所处的状态,为分析程序的初始化提供依据,如图3所示。

可能的电厂状态矩阵 问题状态l2345678状态描述状态区间 a00000000堆芯淹没,未损坏堆芯裸露前 b10000000堆芯裸露,处于危机中堆芯损坏前 c11000000堆芯未损坏,但处于过热态堆芯损坏前 d11100000堆芯损坏已经发生压力容器失效前 e11110000堆芯严重损坏压力容器失效前 f11111000堆芯已经损毁压力容器可能失效安全壳失效前 g11111100堆芯已经损毁,压力容器可能失效,高温放射性碎片可能进入安全壳安全壳失效前 h11111110堆芯已经损毁,压力容器可能失效,高温放射性碎片可能进入安全壳,安全壳压力高安全壳失效前 i11111111堆芯已经损毁,压力容器可能失效,高温放射性碎片可能进入安全壳,安全壳压力高,且在上升安全壳失效前

事故根本原因诊断以专家知识库系统和故障树方法为核心,根据压水堆核电厂事故诊断规程总结提炼出的知识库,作为事故诊断所需要的逻辑基础。故障树方法则通过树形分析结构,可以将事故诊断过程转换成机组运行参数间变化的因果逻辑关系,不仅能够更为有效地使用专家知识库,还提高了诊断的可解释性。通过归纳的规则匹配和操作序列来诊断电厂运行状态(如事故征兆、区间以及原因等)。事故根本原因诊断中引入了对事故现象的模糊匹配以及事故原因的置信规则,模糊识别提高了该系统在复杂情境下对不确定性问题的处理能力。事故类型和序列的识别主要依靠根本原因诊断程序来执行,其目的是:识别事故的征兆和类型、识别在之前和当前电厂数据采样区间内所发生的事件、评价蒸汽发生器、主系统和安全壳的质能变化率、评价LOCA面积和位置(如果是破口序列)、检查安全壳是否失效,最后利用这些诊断信息来设置MAAP程序事件序列和边界条件。事故序列征兆标识:失去AC电源、主系统水位下降、安全壳压力上升、破损SG水位下降、安全壳高压力、主系统低压力、主系统压力下降、ATWS型条件、MSLB型条件。给出的事故类型标识有:

(1)SBO(全厂断电);

(2)LOCA;

(3)Unknown(位置事故类型,一般出现在事故早期,事故特征不明显);

(4)Unknown,但是上充和下泄有效;

(5)ESF系统电源不可用,但风机冷却显示运行;

(6)SGTR;

(7)ATWS;

(8)MSLB;

(9)稳压器释放阀卡开等。

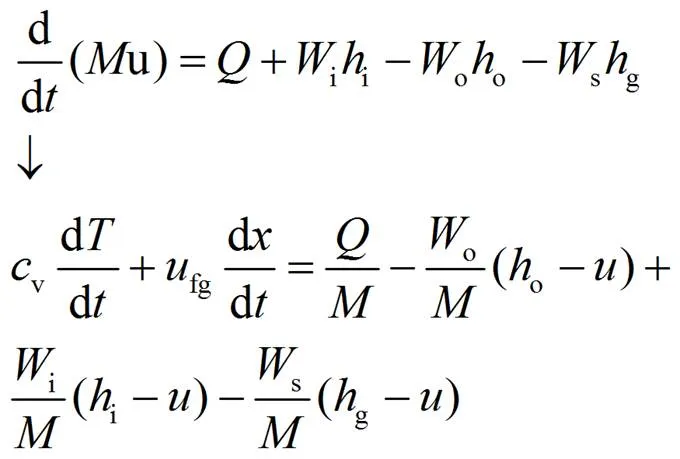

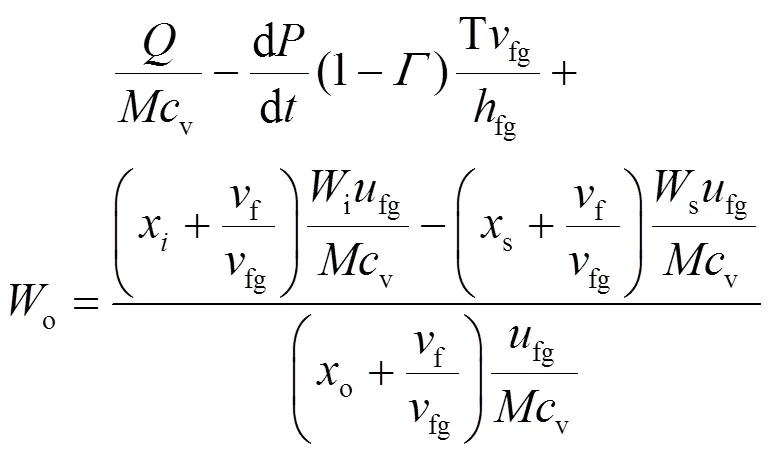

对于LOCA事故,破口发生后,主系统的降压速率(d/d)是破口流动速率的指示标识,为此有:

能量守恒:

其中:——压力容器内水和蒸汽的总质量;

——比内能;

——压力容器内的产热;

i——压力容器入口流量;

o——压力容器出口流量;

s——破口以外的蒸汽释放流量;

i——入口流量的焓值;

o——出口流量的焓值;

g——饱和蒸汽的焓值;

v——定积比热;

——压力容器内部液体质量。

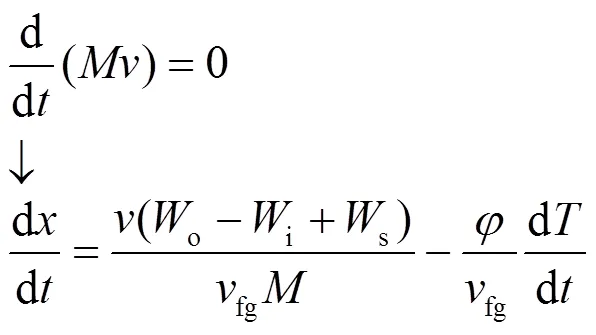

质量守恒:

假设在喷放阶段主系统为饱和状态,则有:

消去d/d和d/d项得到流动速率与主系统降压速率的关系,有:

则有,破口面积与流动速率之间的关系为:

其中:d——破口的几何形状系数;

式(1)~式(3)描述了主系统降压速率和流动速率的关系,因此可以通过计算主系统压力在一段时间内的变化推导出流动速率,再根据式(4)中破口面积与流速的关系得到破口面积的估算大小,完成对LOCA事故的诊断。

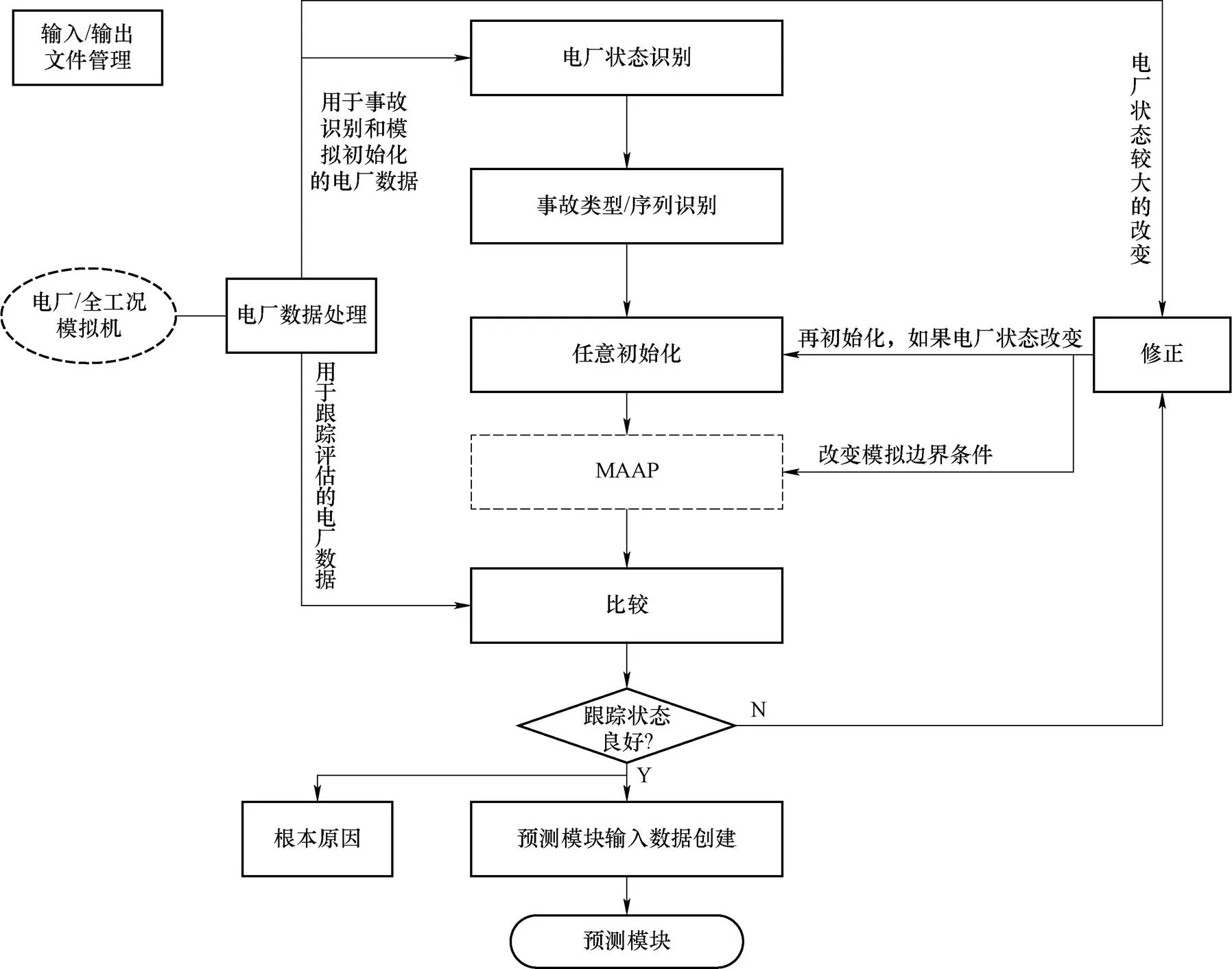

2.2 核事故在线跟踪技术

核事故在线跟踪模块采用预估校准的方法,先利用事故诊断模块提供的事故阶段、事故类型和序列作为边界条件,结合机组的其他状态信号完成对计算引擎的初始化,然后依据当前电厂实时数据,判断是否需要对分析程序的模拟边界条件进行修正,同时依据电厂的跟踪结果评价来驱动边界调整的走向。如果电厂状态跟踪已经严重偏离,则会驱动再初始化单元;如果电厂状态跟踪良好,没有发生典型的事件响应,则依据电厂实时数据对系统参数进行小范围微调或不调整;如果电厂状态跟踪良好,电厂数据通过事故诊断模块进行事故序列的调整。核事故在线跟踪模块的逻辑流程如图4所示。

图4 跟踪模块的逻辑流程

在跟踪结果与电厂数据对比中,可以选择表征电厂状态的核心参数(如主系统压力,衰变热,安全壳压力,堆芯出口温度,堆芯水位等)作为关键评价参数。针对不同的事故工况,用户可以选择满足特定需求的对比参数。

图5示意性地给出了跟踪结果与电厂数据示意性对比。对于对比单元中的拟合功能,有线性方程和三次方程两种形式,其中当过去的电厂数据少于4个的时候才只有线性拟合,否则线性拟合和三次拟合都将使用,一般情况下ADEES最多存储5组电厂历史数据。

图5 跟踪结果与电厂数据的对比示意

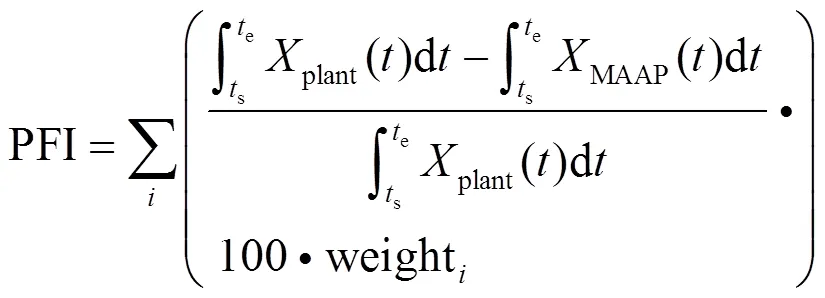

其中:——特定物理量索引;

weight——该物理量的权重值;

s和e——指时间段的起点和终点;

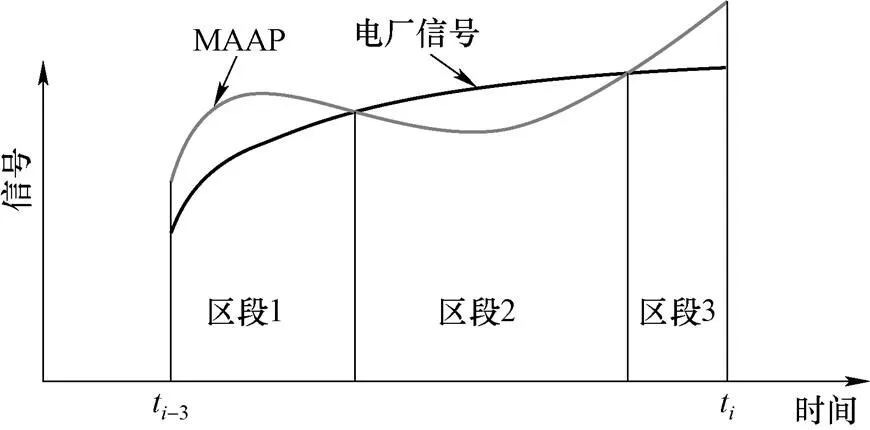

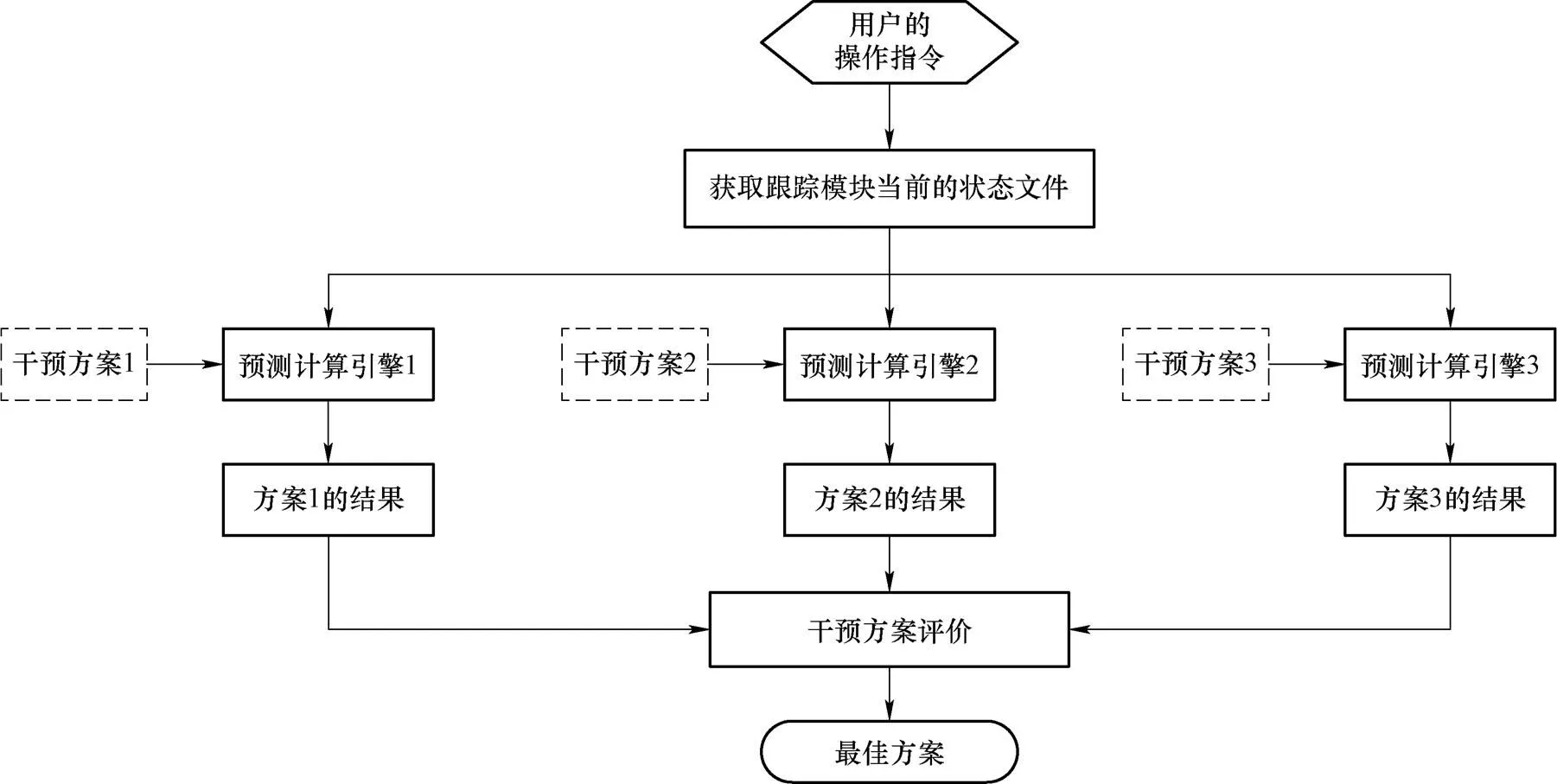

2.3 核事故快速预测功能开发

预测模块依据核事故在线诊断及跟踪子系统提供的机组状态作为初始条件,通过快速计算系统实现对机组事故发展趋势的预测,同时该系统支持通过多线程(可以同时启动多个预测模型)的并行计算,预测评估不同潜在缓解措施可能带来的影响,进而为严重事故阶段的专家决策提供技术辅助支持。预测模块可以同时对多种不同的缓解措施进行预测评估,并通过分析比对工具来评估各种缓解措施的优劣。由于计算引擎采用MAAP5软件,计算速度较快,同时选用高性能的计算机,可以进一步加快预测的速度,基本可以达到50~60倍快时,即一分钟的CPU时间可以预测1 h的事故发展过程。

预测模块的计算内核采用与跟踪模块相同的MAAP5软件,所以一旦跟踪模块跟踪到当前的事故状态,就可以把当前的完整状态写到RESTART文件中,而预测模块只需要获取这个RESTART文件,就可以快速初始化到当前的事故状态,再基于当前的事故状态来预测事故未来的发展。同时基于MAAP5软件提供的外部接口,可以实现不同预测模块插入不同的干预方案,从而实现对不同事故处置方案的评价。图6为预测模块的逻辑流程。

图6 预测模块的逻辑流程

3 测试验证

核事故在线跟踪能力是ADEES系统最重要的功能,一旦跟踪到机组的状态,预测模块就可以基于跟踪的状态来预测事故的发展,同时跟踪到事故状态本身,也证明诊断模块诊断的事故根本原因是对的。本文主要从跟踪能力方面对ADEES系统进行测试。另外,由于严重事故本身稀有性,很难直接由机组提供真实的事故数据进行测试,因此利用严重事故分析程序或者模拟机来代替机组提供事故状态的数据(温度、压力、水位、放射性等),完成对ADEES系统的测试。ADEES的测试验证分为以下两个阶段:

(1)利用严重事故分析软件MAAP5提供数据源进行测试,主要验证ADEES的功能逻辑是否能实现。

(2)利用核电厂模拟机提供机组事故数据,由于模拟机与ADEES采用的是不同计算内核,这个阶段主要验证ADEES的跟踪性能。

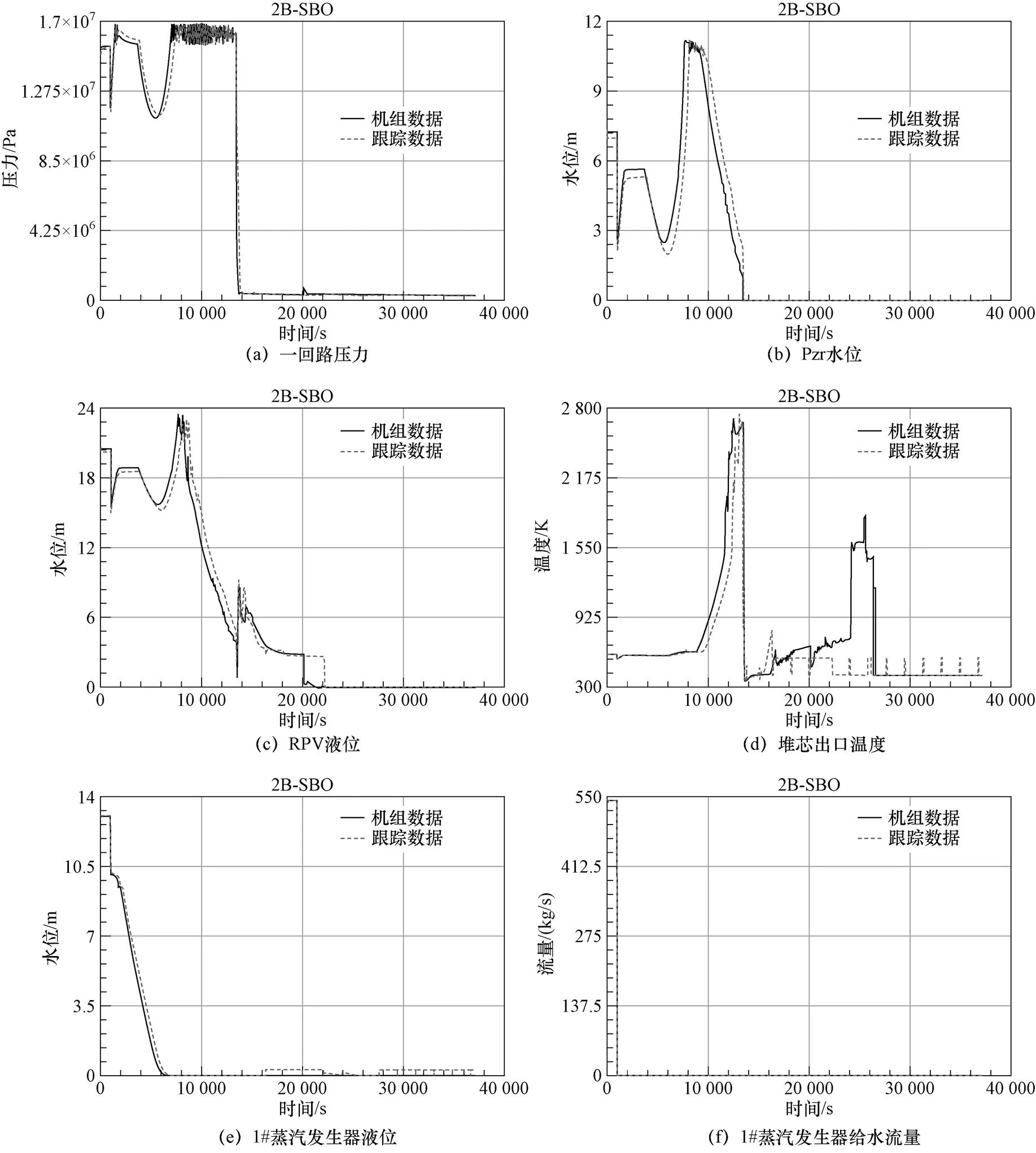

3.1 MAAP5提供数据源的测试

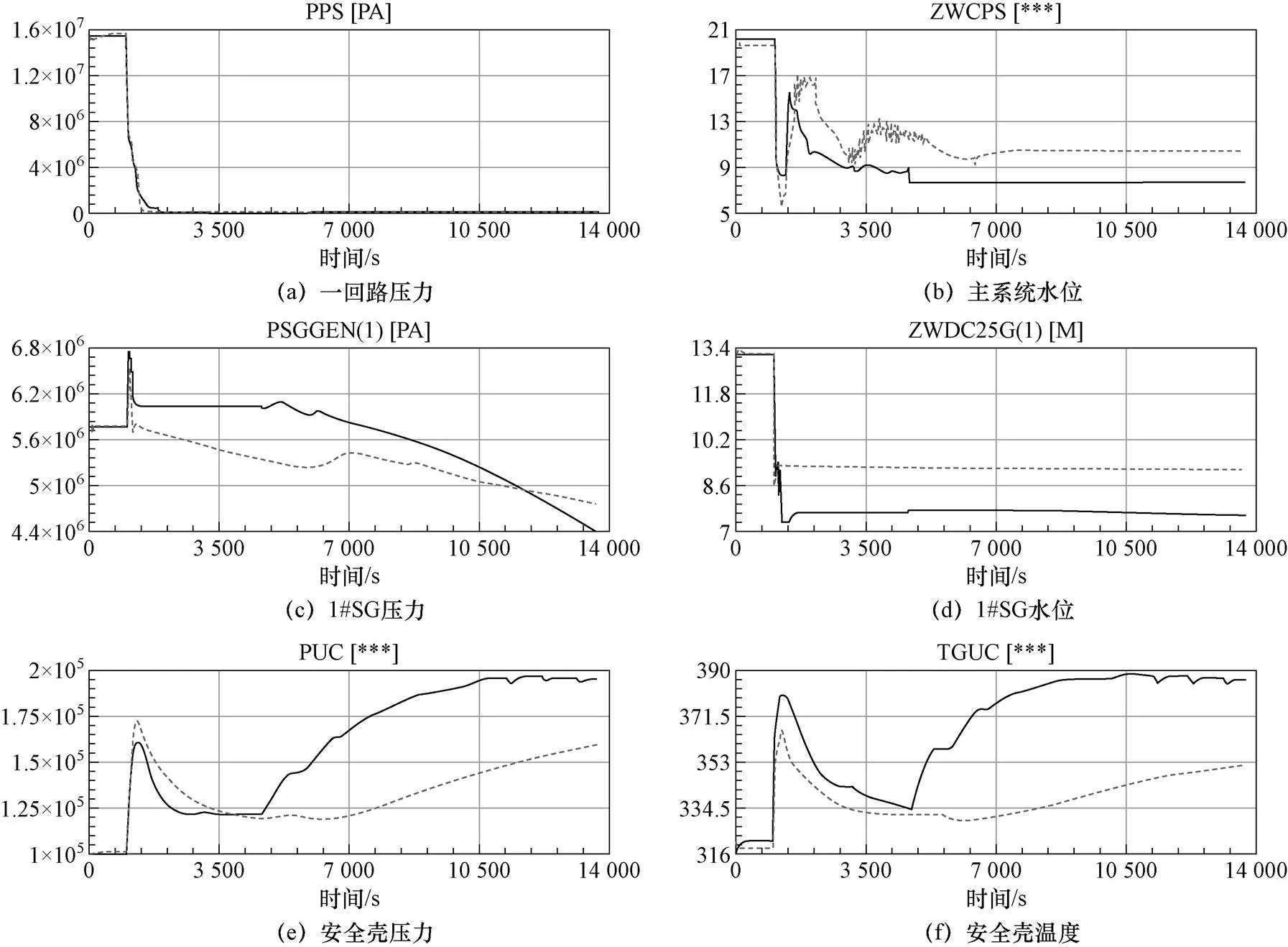

选择M310机组作为建模对象,考虑典型的严重事故序列全厂断电(SBO)叠加辅助给水丧失事故,利用MAAP5软件提供机组数据源的计算结果,对ADEES跟踪性能进行测试。图7中实线为MAAP5模拟机组提供的信号,虚线为ADEES跟踪的结果,结果表明全厂断电(SBO)叠加辅助给水丧失事故下,ADEES能够基本准确跟踪MAAP5软件提供的参数数据。

图7 ADEES跟踪性能测试结果

图7 ADEES跟踪性能测试结果(续)

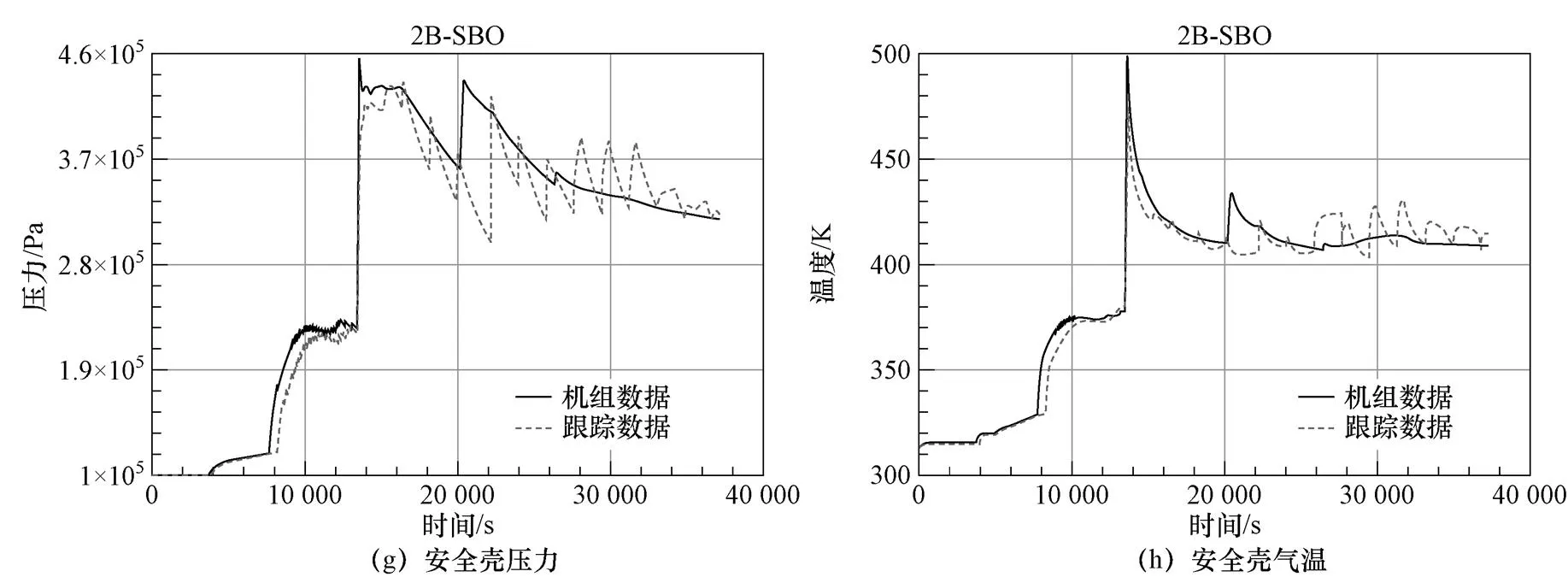

3.2 模拟机提供数据源的测试

模拟机测试采用的三代非能动电厂严重事故模拟机提供数据源,按照每30 s采集一次数据,模拟完全按照模拟机组真实发生事故时能提供的信息进行测试。由于篇幅原因,本文仅罗列了典型严重事故工况大破口叠加所有非能动系统失效工况下的跟踪结果。图8中实线为模拟机提供的信号,虚线为ADEES跟踪的结果,看出两者大致的趋势相似,具体参数值差异较大,主要原因是模拟机中热工水力模型采用的是最佳估算程序(类似Relap5)与ADEES系统采用的MAAP5程序在物理模型层面有较大差异,这导致了跟踪结果的差异。结果表明大破口叠加所有非能动系统失效工况下,ADEES能够基本跟踪到模拟机提供的参数数据的大致趋势。

图8 非能动系统失效工况下跟踪结果

4 结论

鉴于严重事故现象十分复杂,为了有效地进行严重事故诊断和决策,有必要开发一套严重事故专家支持系统,为核电厂应急响应提供技术支持,同时也为应急演练及培训提供工具。ADEES系统在核电厂能够提供必要的状态数据的情况下,能够很好地满足上述需求,是核电智能化的一次有益尝试。其意义主要表现在以下几方面:

(1)能够自动诊断核电厂事故发生的根本原因,帮助核电厂事故决策人员透过现象看到本质,给出有针对的处理意见;

(2)通过在线仿真的手段跟踪到核电厂的事故状态,使得事故状态完全透明化,给事故处置决策提供足够详细的事故信息;

(3)基于获得事故状态快速预测事故未来的发展及干预措施的效果,满足预知事故未来走势及干预措施正负面性评价的需求,是事故处置决策的有力支持工具。

[1] 汤搏,柴国旱. 中国核安全当局目前对核电厂严重事故方面管理要求的综述[C]. 核动力厂严重事故管理研讨会,深圳,2009.

[2] 中核武汉核电运行技术股份有限公司.“核电厂严重事故条件下快速决策支持技术研究”项目技术总结报告[R]. CNP/SR/A160620/RP/0005.

[3] Hiroshi Ono,Hideo Konishi. Analysis of early stage accident at TEPCO’s Fukushima Daiichi NPS[C]. 21th International Conference on Nuclear Engineering(ICONE21),Tokyo,Japan,2013.

[4] FAUSKE, ASSOCIATES,INC. MAAP5 Computer Code Manual,Volume2:Part 1 Code Structure and Theory[Z]. 2014.

[5] Chih-Ming Tsai,Shih-Jen Wang,Show-Chyuan Chiang. An Out-Of-Box Approach To Integrate An Optimization Algorithm And MAAP5 For Parameter Identification[J]. Nuclear Technology,2010(12):237-245.

The Development of an Online Nuclear Power Plant Severe Accident Detection and Evaluation Expert System

WEI Wei,LI Qing,XIE Zhengquan,HUANG Xiong,MA Guoyang,XIE Mingliang

(CNNC Key Laboratory on Nuclear Industry Simulation,China Nuclear Power Operation Tech.Co.,Ltd., Wuhan of Hubei Prov.,430223,China)

Under the severe accident of nuclear power plant, emergency responders need to judge the state of the plant and give the correct accident disposal strategy. An accident detection and evaluation expert system (ADEES) base on the MAAP5 software was designed to fulfill the objectives to automatically detect abnormal conditions and diagnose the root cause(s) of the condition, and automatically track plant conditions and confirm the diagnoses with calculations of a thermal-hydraulic model of the plant, and predict the plant condition evolution and evaluate consequences of accident management actions by running the plant model faster-than-real-time, and provide key information to plant safety people to implement SAMG, so as to provide auxiliary support for emergency decision-making and accident disposal. This work was supported by the project: National Key R&D Program of China (Grant No. 2019YFB1900700).

Severe accident; ADEES; MAAP5; SAMG; Emergency decision; Accident disposal

TL334

A

0258-0918(2023)05-1113-09

2022-02-22

国家重点研发计划支持项目(No. 2019YFB1900700)

魏 巍(1985—),男,江西九江人,高级工程师,博士,现主要从事核安全与核应急相关研究