新型聚氨酯安全鞋底材料性能分析及应用进展

朱世杰

(中国石油化工集团有限公司健康安全环保管理部,北京 100728)

0 前言

国家个体防护装备配备规范将个体防护装备分为头部防护、眼面防护、听力防护、呼吸防护、防护服装、手部防护、足部防护、坠落防护、其他防护9大类。足部防护用品是指防止生产过程中有害物质和能量损伤劳动者足部的护具,通常人们称劳动防护鞋,也叫安全鞋。安全鞋按防护功能分为防尘鞋、防水鞋、防寒鞋、防冲击鞋、防静电鞋、防高温鞋、防酸碱鞋、防油鞋、防烫脚鞋、防滑鞋、防穿刺鞋、电绝缘鞋、防震鞋等[1]。由于工贸企业生产环境复杂,普遍存在酸碱、高温、潮湿、油污、低温、金属碎屑等各种危害,因此对安全鞋安全防护性能及技术指标提出很高的要求[2]。

安全鞋作为基本个体防护装备,在工贸企业中广泛配备和使用。以石化行业某企业为例,安全鞋普遍使用橡胶外底,少量使用聚氨酯外底,主要问题有:①产品质量不合格较多。根据某石化企业安全简报通报,某次专项抽查35批次安全鞋,其中不合格产品22批次,总体合格率仅为37%。理化性能合格率74.3%,主要是鞋帮撕裂性能、鞋帮拉伸性能、外底耐折性能、耐油性能不合格。导致不合格率居高的主要原因是工艺原材料的问题。②安全鞋穿着者满意度较低。某石化企业满意度调查涉及到安全鞋的舒适度、配发、质量等11项具体指标,为分析出各项指标的满意度变化情况,企业每年均进行满意度调查。安全鞋满意度较低的问题集中在劳保鞋配发年限(39%)、鞋底硬(57%)、防水性差(32%)、捂脚(29%)、成鞋重(30%)等几个方面。其中,配发年限、鞋底太硬等项目较往年满意度有所下降,防水性、防滑性、保暖性、产品质量、是否磨脚、捂脚以及成鞋重量的满意度有所上升。

本文将对高分子材料在安全鞋底材料的应用特点进行分析,比较各自优缺点,重点介绍聚氨酯新材料的改进和提升,说明在安全鞋底的应用方向。

1 安全鞋底材料分类及应用进展

安全鞋底材料种类较多,早期天然材料使用较为广泛,包括动物皮革、棉麻等纤维织物和天然橡胶等。随着科技进步及功能需求提升,对鞋底材料性能从单一的防护保暖转变到舒适、轻便、耐久、美观、科技等复合型需求。现代的鞋底材料除皮革和天然橡胶以外,主要使用复合合成材料,包括合成橡胶、塑料及热塑性弹性体等高分子材料及其改性材料[3]。

1.1 橡胶材料

橡胶是使用最广泛的鞋底材料,可作为皮鞋、运动鞋、胶鞋等的底材。橡胶因具有一些特定功能性,比如耐磨、止滑、耐折、轻量化等在鞋底中不可缺少[4]。橡胶作为鞋底材料已经应用了较长时间,近年来基本没有创新性进步。橡胶鞋材的缺点是比重大,鞋子穿着舒适性差,且容易发硬老化,目前呈被取代的趋势。但是橡胶底材料在特定的鞋类,如篮球鞋、劳保鞋等,仍具有较多应用。

1.2 塑料材料

1.2.1 聚氯乙烯

聚氯乙烯(PVC)是通用塑料之一,具有价格低廉、来源广泛、物理性能优异的特点,添加不同助剂提升性能、方便加工,曾经大量用于制鞋产业[5]。但是作为鞋底材料,其耐寒性、耐久性、防滑性差,穿着舒适性欠佳。近年,由于用PVC材料制作的安全鞋底防滑性能和舒适性能差,且存在废旧鞋材不可重复利用从而造成环境污染的问题,因此在市场上,所占份额逐年下降。

1.2.2 乙烯-醋酸乙烯共聚物

乙烯-醋酸乙烯共聚物(EVA)是由乙烯和醋酸乙烯酯单体(VA)经过共聚得到的热塑性材料,目前运动鞋的中底大多是由EVA及其共混物发泡而成[6]。鞋用EVA材料加工分为模压发泡和注塑发泡定型两种。模压发泡成型生产效率低,产生的边角料多;注塑发泡成型所得发泡EVA底料的性能好于模压制品,边角料少,且EVA鞋底虽然存在易吸水、易脏、硬度差、耐磨差、长时间使用后会发硬、开胶等问题,但在改性后仍有较大规模的应用和较好的发展前景。

1.3 热塑性弹性体材料

1.3.1 SBS嵌段共聚物

苯乙烯-丁二烯-苯乙烯嵌段共聚物(SBS)分子结构上具有塑性嵌段(硬段)和橡胶嵌段(软段),是目前世界上生产量最大、成本最低的一种热塑性弹性体材料,其50%以上产量用于制鞋产业。由于SBS鞋底材料具有较好的回弹性能、透气性能,并且可重复加工、无需硫化过程等优点,SBS作为世界标准性环保材料,研究人员不断对其材料混合配方进行修改调整,提升SBS 鞋底材料的性能及使用范围[7]。

1.3.2 聚烯烃弹性体

聚烯烃弹性体(POE)是乙烯和辛烯在一定条件下共聚制成的聚合物,具有良好的弹性和透明性,且其耐老化性和耐候性都较为优异[8]。热塑性弹性体具有环保、无毒、安全等特点,并且其硬度范围较广,有良好的着色能力、柔软触感、耐久性、抗疲劳性以及加工性能。虽然热塑性弹性体价格较高,但其具有循环使用的特性,能够大大降低成本,既可以二次注塑成型,也可以单独成型,因此广泛应用在鞋底材料中,具有较大发展前景。

2 新型聚氨酯安全鞋材制备及性能分析

根据多元醇的不同,聚氨酯可分为聚酯型和聚醚型两种类型。用于鞋材的聚氨酯材料有浇注型微孔弹性体及热塑性聚氨酯弹性体等[9]。聚氨酯微孔弹性体是含有重复氨基甲酸酯结构单元的软硬段交替的多嵌段共聚物,具有质轻、耐磨、耐酸碱性强、高承载支撑性、弹性佳等优点,被广泛应用于鞋材、泡沫、发泡轮胎等。通过对聚氨酯原料进行发泡处理,可降低自重,使鞋轻量化,提升人们的穿着舒适度[10]。聚氨酯作为先进鞋材开展的相关研究较多,虽然其在安全鞋领域应用广泛,但受限其易风化水解、易断底、防滑性能差、不耐高温等缺点,在实际运用中仍存在较多的限制性因素。

本文介绍一种新材料聚氨酯(简称NPU),可以广泛应用在安全鞋面、中底、外底,具有透明时尚、创新高效、绿色环保、性能卓越的核心优势。

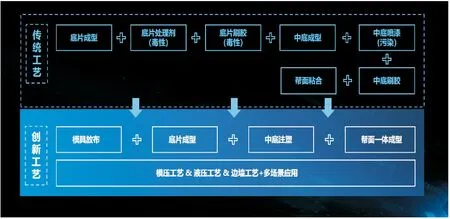

2.1 新型聚氨酯安全鞋材制备工艺

传统的橡胶RB、热塑性聚氨酯TPU等底片工艺,底片生产需经过底片生成→底片处理→底片压机,部分上色还需要人工喷漆。NPU外底制作工艺简单,采用自动化程序,从连帮工艺和大底工艺两方面对生产技术进行革新。NPU在模具里直接浇注,盖上一层彩布,再直接盖上模具后进行熟化,工艺过程省去了底片涂抹处理剂、底片刷胶、压机3个环节。中底粘连方面,传统工艺是中外底粘合后,再根据需要考虑进行喷漆,并且后续还需涂胶与帮面粘合,NPU直接在底片上浇注中底料,盖上带有帮面的鞋楦模具,等待熟化完成后,大底、中底、帮面一体成型,简单高效,传统工艺与创新工艺对比如图1所示。

图1 传统工艺与创新工艺对比

2.2 新型聚氨酯安全鞋材性能分析

NPU与传统材料性能对比见表1。结果表明,耐磨性是传统橡胶的2~3倍,而且同花纹情况下止滑性比传统橡胶更佳,且生产成品温硬变化很小,相比RB/PU等材质具有极佳的低温手感。

表1 NPU与传统材料性能对比

新材料聚氨酯NPU综合性能见表2。结果表明,NPU性能优越,低温、低低温性能没有明显变化,极限耐折实验数据突出。

表2 NPU综合性能

新材料聚氨酯NPU耐磨、止滑性能见表3。结果表明,NPU作为安全鞋领域新型的鞋底材料,其高耐磨、高止滑解决了传统安全鞋鞋底耐磨性能差、高油污作业环境及机械内维修防滑性能差的缺点,从而直接减少因滑性作业环境而产生的工人滑倒受伤事故。

表3 NPU耐磨、止滑性能

3 新材料聚氨酯安全鞋的创新设计

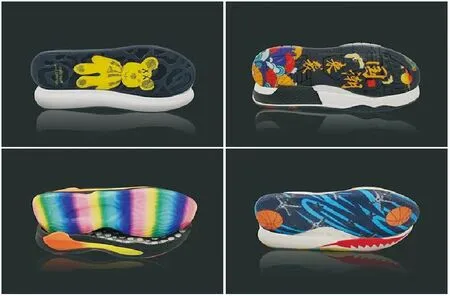

新时代消费者在追求鞋底性能优越的同时,越来越注重彰显个性化,对款式、设计、颜色提出了更多更高的要求。新材料聚氨酯NPU在原本透明鞋底的基础上,采用新型图案贴合技术,使原有的透明单调的鞋底,增加色彩及图案变化,给设计师有了更多的想象发挥空间。对款式设计进行创新,可以结合时下潮流文化,设计多种组合样式或者不同主题系列,符合新时代消费需求。这些设计有助于改变人们对安全鞋传统刻板的印象,安全鞋采购群体还可以更多的加入企业文化元素、安全元素,使安全鞋自主性更强,不同款式的鞋底如图2所示。

图2 不同款式鞋底示意

4 结语

聚氨酯NPU作为新型鞋底材料的发展方向之一,在引领安全鞋新潮流及推动制鞋领域自动化发展过程中具有优势,其多变的外观形态及良好的耐磨性、耐折性及防滑性能充分展现了安全鞋的新时尚;其稳定的物理性能简化了传统生产工艺,在安全鞋制造自动化进程中起到了很好的推动作用,其超薄的形态及超轻的形体让安全鞋穿着者更舒适。新材料聚氨酯作为新型鞋底材料在安全鞋领域的运用将大有可为。