电厂真空系统查漏的应用

梅立迅

(南京南钢产业发展有限公司,江苏南京 210032)

引言

凝汽器的真空度是电厂需要重点关注的参数。凝汽器真空度每降低1 kPa,会使汽轮机耗增加1.5%~2.5%、煤耗增加3.0 g/kWh、汽轮机效率下降0.3%。与此同时,系统也会出现如下状况:系统循环效率下降,汽轮机排汽温度的升高会引起汽轮机轴承中心偏移;在保证机组出力不变时,系统必须增加蒸发流量,导致轴向推力增大;空气漏入导致凝结水溶氧不合格,腐蚀汽轮机及锅炉设备,影响机组的安全运行[1]。通过氦质谱仪方法对机组真空系统查漏已取得良好效果。

1 氦气查漏原理

氦质谱检漏仪的工作原理是利用氦气分子在真空中扩散的特性,将氦气注入被检测物体内部或周围环境中,然后使用氦质谱仪检测周围环境中是否存在氦气,如果存在,则说明被检测物体存在漏洞或裂缝。因为在特定温度下,氦分子比除氢外的任何其它气体都具有更高的粒子速度,因此氦比大多数其它探索气体都能更快地穿过漏孔。利用氦气作为汽轮机真空系统检漏示踪气体,用喷射器逐一对真空系统设备每个部位释放氦气,如果该部位存在漏点,氦气将被吸入,最终从水环真空泵排出[2],通过氦气检测仪在水环真空泵排汽口检测示踪气体,从而可判断真空系统的泄漏点位置和泄漏空气量相对大小。其大致原理如图1所示。

图1 氦质谱仪原理

2 实施方案与技术指标

2.1 查漏方法与运行条件

(1)真空系统查漏在机组带负荷运行时在线进行,检测时要求机组负荷稳定、维持真空泵运行。

(2)氦质谱检漏仪现场接线、通电、自检,获取环境背景读数。

(3)首先在机组正常运行方式下进行,将检测仪探头放置在真空泵排汽口,对真空系统可疑泄漏点喷入适量氦气,一旦氦质谱仪测得氦气浓度增幅较大,则表明该点存在泄漏。记录检测时间、氦气浓度和可疑部位,做好漏点标示和漏点大小判别。

(4)为更全面地检测到所有漏点、明确漏点的泄漏程度和发生泄漏的条件,需要适当调整机组运行工况(如改变机组负荷、轴封供汽压力、水封供水压力,开关相关阀门等)。在机组运行工况调整之后,对相应部位再进行上述检测。

2.2 检查部位

对整个真空系统包括机组低压缸本体、低加系统、凝结水系统、加热器疏水系统、扩容器疏水系统及本体、低加各抽汽管道、真空抽汽系统、低压旁路系统、凝汽器补水系统、轴封加热器疏水系统、接至凝汽器汽侧的所有阀门、法兰及管道等设备进行周密、科学的检测,对不合理的运行方式进行调整。

重点检测对象包括:后排汽缸防爆门及人孔门;低压轴封及结合面;凝汽器喉部膨胀节;凝汽器法兰连接处及人孔门;凝汽器真空破坏阀及其法兰;低加汽侧法兰及相关管道法兰;真空系统测量元件,包括取样管、真空表、水位计接头;轴封加热器放空气门及相关管道法兰;热井及凝结水泵管道、阀门、法兰结合面;凝结水泵空气门及其管道阀门;低压缸结合面;疏水扩容器汽侧与凝汽器喉部连接管段;法兰加热联箱系统阀门、管道、法兰结合面;轴封加热器风机;加热器汽侧放水门;抽汽管道及抽汽逆止门;处于真空状态的设备水封[3]。

3 真空系统泄漏点软处理措施

采用检漏率不低于1.00×10-12Pa·m3/s 且配备外置标准漏孔的Sfj-261 氦质谱检漏仪对汽机房内机组所有涉及真空系统(如汽轮机本体、凝汽器本体、凝结水泵本体、凝结水系统管道、阀门等)设备进行全面查漏。一旦发现有泄漏点,采用HZ-1213 高温硅酮中性密封胶进行堵漏处理。查漏及堵漏工作全面结束后进行真空严密性试验,验证最终查漏效果。

软封堵处理工序:

(1)首先对系统所有的漏点部位外表面进行打磨、清理,直至符合堵胶要求。

(2)对清理后的漏点,采用耐高温材料进行软封堵处理。

(3)在以上步骤处理完成后,在泄漏处多次涂抹耐高温胶,每层涂抹完成后约需3 h 至凝固状态,再进行下一次涂抹,最终使泄漏点表面形成一层韧性膜层。

4 实践应用

某大型钢铁企业自备电厂有5 台煤气发电机组,分别配套2 台390 t/h、3 台220 t/h 煤气锅炉和2 台120 MW、3 台50 MW 汽轮发电机组。本次查漏的3#机组汽轮机是某汽轮机厂型号为N50-8.83-8的单缸高压冲动冷凝式汽轮机,该机组于2009年11月投产运行。

近期3#机组在运行中发现真空度存在下降趋势,2 台射水抽汽器同时运行,真空度仅在-83 kPa。结合运行参数判断该机组真空系统可能存在泄漏,因此对3#机组进行查漏工作。

4.1 查漏内容

机组查漏范围有:3#机组中、低压缸本体及轴封系统;机组高、低加疏水系统;机组凝结水系统;机组抽真空系统;机组排汽系统等。查漏具体进程与内容如表1所示。

表1 查漏进程与内容

4.2 查漏结果

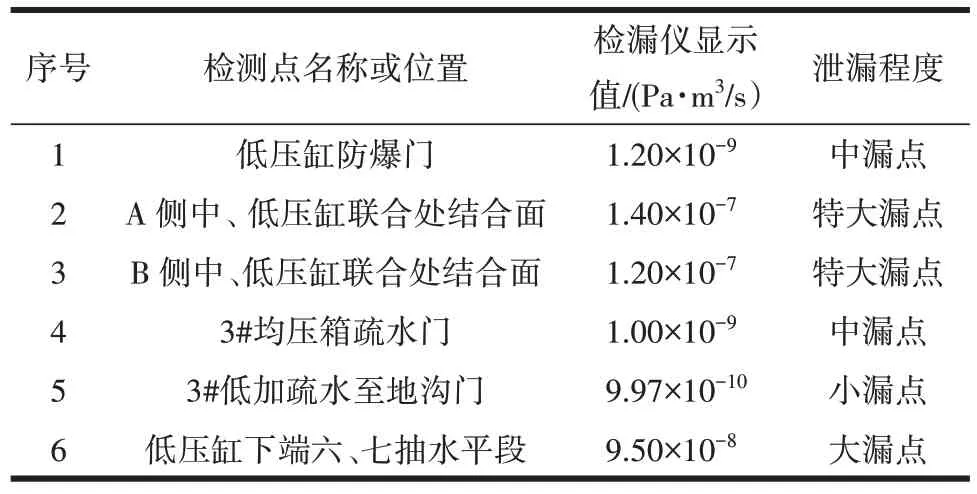

在氦质谱仪检漏率基数为 1.00×10-10Pa·m3/s基础上进行检测。现将泄漏程度定义如下:

(1)泄漏率为5.00×10-10~9.99×10-10Pa·m3/s 时,属于较小漏点,该漏点对机组真空度影响不大;

(2)泄漏率为1.00×10-9~9.99×10-9Pa·m3/s时,属于中漏点,该漏点对机组真空度影响较小;

(3)泄漏率为1.00×10-8~9.99×10-8Pa·m3/s时,属于大漏点,该漏点对机组真空度影响大;

(4)泄漏率为1.00×10-7~9.99×10-7Pa·m3/s时,属于特大漏点,该漏点对机组真空度影响特别大。

截至6 月19 日,3#机组真空系统查漏全部结束。部分泄漏部位如图2 和图3 所示。详细查漏结果如表2所示。

表2 3#机组泄漏部位清单

图2 A侧中、低压缸联合处结合面

图3 B侧中、低压缸联合处结合面

4.3 具体泄漏点及处理建议

(1)在低压缸防爆门处的泄漏率检测值为1.20×10-9Pa·m3/s,属于中漏点。根据泄漏程度分析认为,此处对机组真空度影响较小。

建议:为保证机组长期稳定运行,此处用耐高温密封胶进行处理。

(2)在A侧中、低压缸联合处结合面的泄漏率检测值为1.40×10-7Pa·m3/s;B 侧中、低压缸联合处结合面的泄漏率为1.20×10-7Pa·m3/s。两者均属于特大漏点,对机组真空度影响特别大。

建议:若不更换结合面处垫片,可在停机过程中对此处结合面及螺栓、螺母用耐高温密封胶进行全封闭处理。

(3)在3#均压箱疏水门排地沟处的泄漏率检测值为9.97×10-10Pa·m3/s,说明此疏水阀门内漏。此处为小漏点,对机组真空度影响较小。

建议:紧固螺栓。

(4)低压缸下端六、七抽水平段处于高温位置,且空间狭小,在零米层用加长伸缩杆进行检测。泄漏率检测值为9.50×10-8Pa·m3/s,属于大漏点。

建议:在停机过程中拆除此处六、七抽水平段保温,检查焊缝及膨胀节部位等,同时对焊缝进行加强处理。

(5)6 月19 日,机组在停机检修期间,对上述问题进行了全面检修及处理。处理后再次对上述泄漏部位进行了复测。最终结果为:原来2 台射水抽汽器运行时,3#机组真空度才能达到-83 kPa,经过本次查漏处理后,3#机组与同类机组运行状态一致,1台射水抽汽器运行时,真空度即可达到-90 kPa(根据机组负荷及循环水温度等变化,真空度也会相应有所变化),达到既定要求。

5 结束语

汽轮机真空度偏低是常见且难以解决的问题。目前,超声波探测法、烛光发、氦气查漏仪检测法均是机组运行过程中检测真空系统严密性的有效方法。通过实例,利用氦气查漏的方法高效地找到了相关漏点,消除漏点后,机组的真空度得到了有效提升,提高了机组的经济性指标。