航空发动机滑油系统故障诊断技术研究进展

刘 剑, 任 和

(1.上海应用技术大学 电气与电子工程学院, 上海 201418;2.中国商用飞机有限责任公司, 上海 200126)

作为飞机的最重要部件之一,航空发动机由许多子系统组成,工作过程极其复杂。在这些子系统中,滑油系统主要承担滑油供给、部件润滑和散热、系统清洁等功能。发动机的高压转子及轴承高达每分钟上万转转速,传动系统存在长时间的机械副摩擦,这些部件都需要滑油进行润滑,吸收摩擦生热和高温零件传导的热量,并带走由于机械磨损产生的金属颗粒。因此,如果滑油系统发生故障,不仅仅是滑油系统本身受到损害,也会对发动机主轴轴承与传动系统产生不利影响。因而,航空发动机滑油系统是否正常工作对于整个发动机的可靠性有着直接重大影响,也关乎飞机的运行安全。在航空发动机发展的过程中,对于滑油系统的实时健康监测一直是航空发动机可靠性的一个重要研究内容。

近年来,系统科学、控制理论、安全科学与工程、维修工程及大数据处理与模式识别,AI 人工智能等技术的发展,极大促进了故障诊断、预测与健康管理等技术的发展。滑油系统故障诊断技术也面临新的挑战和发展。本文针对发动机滑油系统的故障诊断与健康监测技术研究进展,从系统建模与故障模拟、在线故障诊断、离线故障定位、滑油屑末检测和故障诊断系统5 方面进行了梳理,并给出了未来发展趋势。

1 系统建模与数字仿真

建立滑油系统的理论或仿真模型,模拟不同工况条件下滑油系统的运行,可以为滑油系统的设计和故障诊断分析提供重要的参考依据。目前关于系统建模仿真与故障模拟,已经开展了诸多研究工作,主要可归纳为3 类模型。

1.1 基于理论数学模型的方法

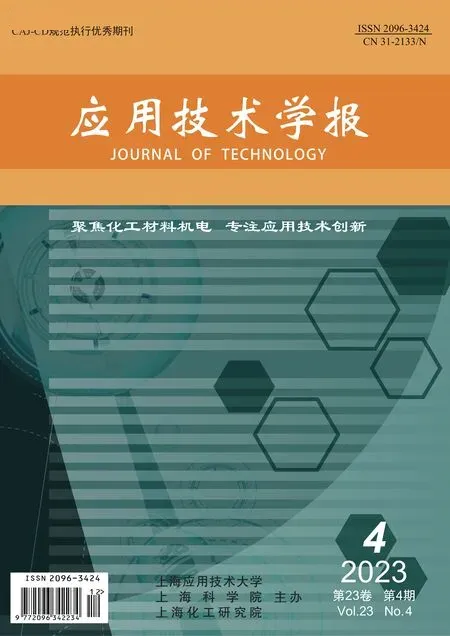

建立滑油系统部件级和系统级的数学模型是进行系统性能分析、故障诊断工作的基础。目前在这方面已经开展了较多的研究工作。马壮等[1]建立了发动机滑油系统的稳态压力数学模型。首先确立了滑油系统主要零部件的数学物理模型,给出了管路压力损失的计算模型;进一步根据滑油系统正常状态下的运行数据,得到了系统级的数学模型。通过该模型能够监测滑油系统的性能衰退情况,并发现故障。刘波等[2]、周强等[3]基于航空发动机滑油系统部附件特性,构建了滑油系统稳态计算模型,如图1 所示。该模型使用8 个性能参数,采用向量计算和插值算法进行计算。李昂等[4]建立了某型航空发动机润滑供油系统数学模型。利用编程计算方法,可以得到系统在不同工况(转速和温度)下各点的滑油压力和滑油流量等表征性能的参数数据。

图1 基于发动机性能参数的子系统纹波模型Fig.1 Steady model composed by subsystem based on engine performance parameters

系统性能分析的优劣很大程度上取决于部件和系统数学模型的准确性。对于部件级的建模和分析比较容易展开。由于滑油系统的复杂性和非线性,对于系统级的建模和分析则非常复杂。为便于理论分析计算,通常需要对系统进行简化处理。因此基于理论数学模型的方法存在一定局限性,也不能全面直观揭示系统的响应特征。

1.2 基于专业仿真软件的方法

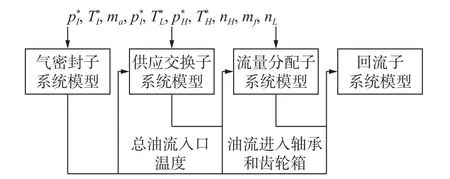

基于MATLAB/Simulink 软件的强大计算能力和通用数学模型仿真能力,部分研究人员建立了滑油系统仿真模型。闫星辉等[5]开发了MATLAB/Simulink 环境下的通用仿真模型库,构建了全系统仿真模型,包含滑油供给、滑油回流、通风和热力交换系统等。进一步与GasTurb 发动机模型进行了联合仿真,验证了模型的正确性。联合仿真原理框图如图2 所示。

图2 Simulink/GasTurb 联合仿真原理图Fig.2 Schematic diagram of Simulink/GasTurb co-simulation

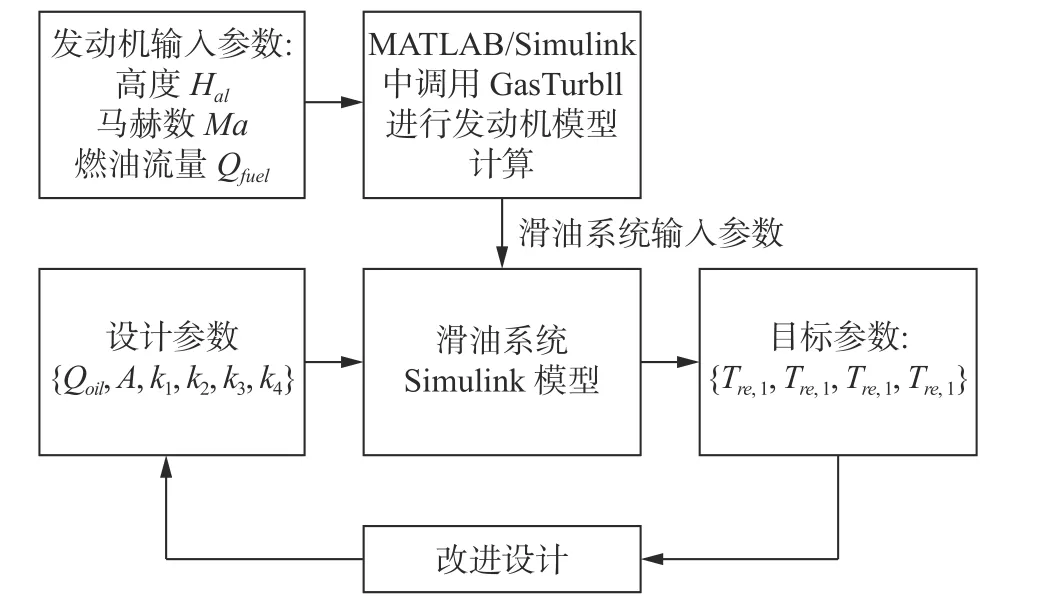

Peng 等[6]在分析和仿真典型故障对测量参数影响的基础上,利用参数趋势分析法建立了润滑油系统在线故障诊断系统,并构建了润滑油系统诊断的半实物仿真平台(见图3)。Chen 等[7]研究了磨损对润滑性能的影响,并获得用于故障诊断的有效振动特征。建立了一个由磨损的动压轴承支撑的两盘转子的有限元模型,通过线性和非线性模型来评估油膜力。Marrai[8]使用测试过程中的实验数据,建立Matlab/Simulink 模型对齿轮箱润滑系统的行为进行了仿真。上述研究工作通过Simlink 仿真工具提升了系统级仿真能力,但是系统仿真的准确性仍然取决于所建立模型的准确性。对于系统的暂态过程,准确性有待提高。

图3 半实物仿真平台结构图Fig.3 The structure of HIL simulation platform

为进一步提升滑油系统仿真能力,Flowmaster、AMESim 等一些专业液压系统仿真软件已应用于滑油系统仿真研究。苏立超等[9]、郁丽等[10]利用Flowmaster 流体系统商用仿真软件,建立了包含元件与节点的滑油流路仿真网络模型,能够对发动机滑油系统的压力和流量进行数值仿真。在给定的地面试车实验工况条件下,对某型发动机的滑油系统压力特性进行了仿真,得到了系统内部滑油压力稳态分布情况。白杰等[11]在AMESim 软件中构建了某型航空发动机滑油系统供油子系统模型。首先对供油系统部件进行数学物理建模,然后在软件中搭建了整体模型,最后模拟供油油滤与活门的故障并注入系统,主要有单向活门卡滞、油滤堵塞、卸压活门预紧力不足、旁通活门弹簧松弛这四类故障,最终得到了相应故障与其对应观测点流量和压力之间的映射情况。Lu 等[12]基于自主开发的航空发动机滑油系统通用分析软件GASLS,基于管道、弯头、厚孔板、缩径、膨胀和喷嘴在内的元件的净功理论和流动阻力数学模型,对航空发动机润滑系统进行了油流、压力和温度分布的计算,并将润滑系统不同分支的油流结果与实验数据进行了比较。

1.3 黑盒模型方法

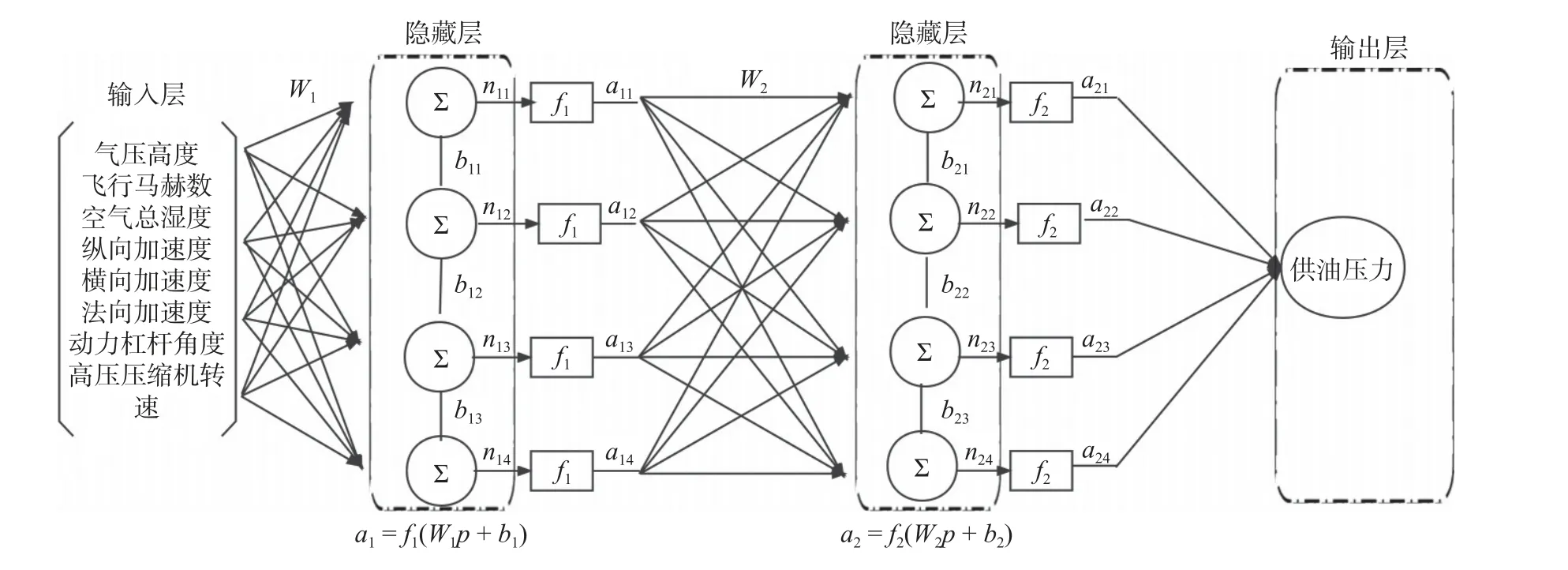

前面关于滑油系统的模型都属于白盒模型,即必须基于明确的物理或数学模型才能建立。模型通常有更好的解释性,内部的工作原理也更容易揭示。相对于白盒模型,使用神经网络、复杂集成模型、梯度增强模型等方法建立的模型称为黑盒模型。黑盒模型通常能够获得比较准确的结果。然而,这些模型的内部工作机制却难以理解,也无法衡量每个特征参数对模型最终预测结果的权重大小,更不能揭示不同特征参数之间的关联关系。Ma[13]提出了一种基于飞行试验数据的润滑系统建模方法,对基于大量飞行试验数据的人工神经网络模型进行了训练和验证,建立了发动机全工况和全飞行包线下6 个润滑系统参数的模型,并提出了一种确定航空发动机润滑系统主要影响参数的方法。滑油压力ANN 模型结构图如图4 所示。

图4 滑油压力ANN 模型结构Fig.4 Structure of oil supply pressure ANN model

2 在线故障诊断

2.1 单参数故障诊断

早期的参数故障诊断方法是基于滑油系统压力单参数故障诊断。侯胜利等[14]构建了一种采用遗传编程算法的故障特征提取方法。利用遗传算法,首先从原始滑油压力数据集中构建能有效反映故障本质特征的复合特征参数;为能够得到对故障分类识别准确性高且数量最少的特征参数,使用Fisher 判别法进行再次特征提取。试验结果表明,该算法模型获取的故障特征参数对几种滑油系统典型故障具有较强的识别能力。经过遗传算法和Fisher 判别方法提取的特征有效增大了样本数据的可分性,分类准确率提升了15%达到97%以上,且具有较好的鲁棒性。单参数故障诊断具有一定局限性,不能全面反映系统各种故障特征。

2.2 多参数故障诊断

当前大多数研究集中在滑油系统的多参数故障诊断。滑油系统中选取的典型参数主要有:压力类参数(主要包括供油压力、后轴承腔腔压、滑油压差)、温度类参数(主要包括供油温度和回油温度——中轴承腔、后轴承腔、总回油温度)和滑油液位等。目前主要使用神经网络和支持向量机方法对故障进行识别判断。

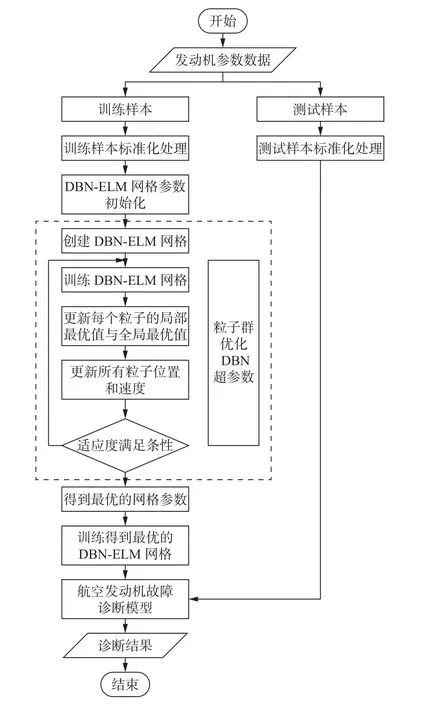

Cui 等[15]针对目前飞机机载设备效果不佳的问题,构建了基于神经网络及证据理论的数据融合模型。利用Dempster-Shafer 证据理论对2 个神经网络的监测结果进行信息融合。进一步结合深度置信网络(deep belief networks, DBN)方法的特征提取能力强和极限学习机(extreme learning machine, ELM)方法的快速学习优势特点,提出了基于DBN 和ELM 方法的航空发动机滑油系统故障诊断模型[16]。基于DBN 和ELM 方法的航空发动机故障诊断流程如图5 所示。

图5 航空发动机故障诊断流程Fig.5 Flow chart of aero-engine fault diagnosis process

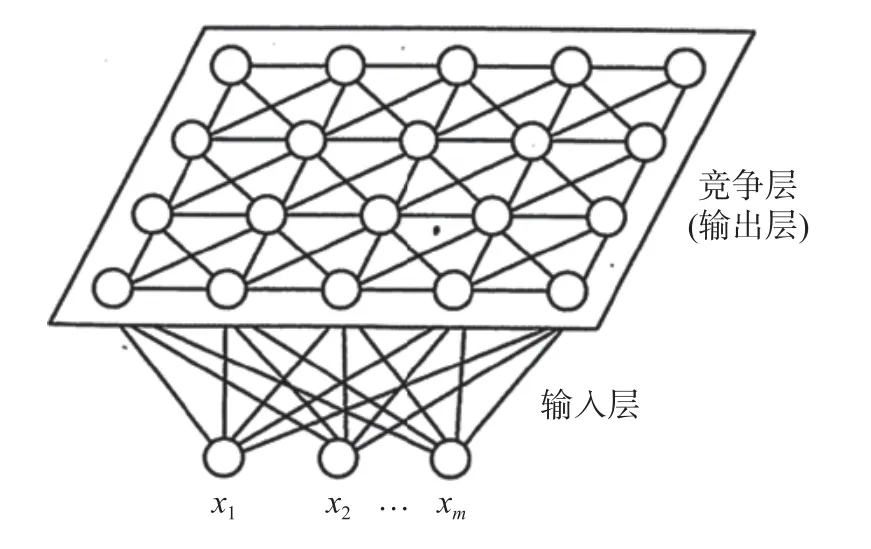

在构建改进的DBN 故障诊断模型时,使用了粒子群优化算法调整网络结构参数,降低了人为调整神经网络参数的不确定性对故障诊断结果造成的不良影响。文献[17-20]中采用前馈神经网络与小波分析相结合的方法,开展了航空发动机滑油系统小波网络故障诊断模型研究,并给出了具体算法。结果表明,基于小波网络的故障诊断模型具有收敛迭代速度快、对网络参数鲁棒性好等特点。曹惠玲等[21]基于自组织特征映射网络(self-organizing feature mapping, SOFM 或SOM)神经网络方法,如图6 所示,构建了航空发动机滑油系统的健康评估模型。利用SOM 网络方法,确定了不同工况条件下系统健康参数指标;将故障情况下的健康指数进行对照比较,给出系统的健康层次等级,为决策者评估滑油系统的健康状况提供参考。

图6 二维阵列SOM 神经网络模型Fig.6 SOM neural network model of two-dimensional array

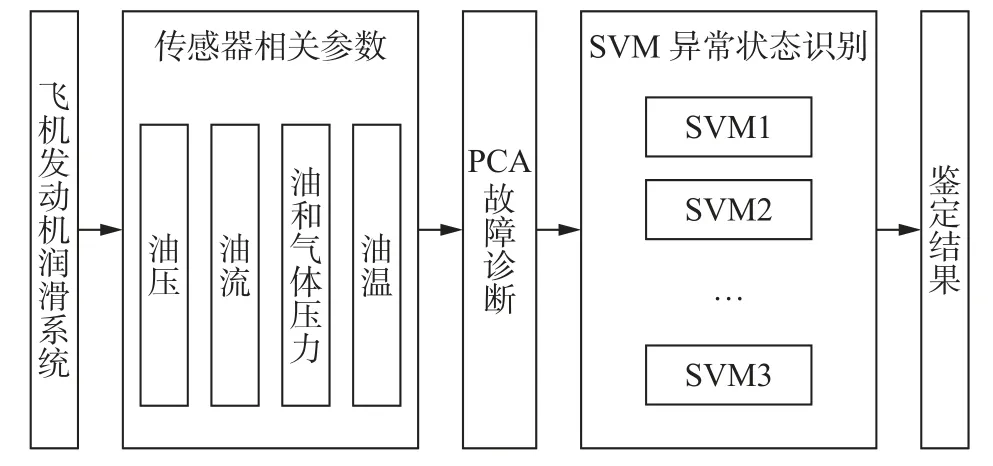

朱永新[22]构建了航空发动机滑油系统的改进支持向量机故障诊断模型。针对支持向量机的分类问题,使用了平均距离计算方法。与主元分析法相比,该方法对于故障数据降维效果显著。Jiang等[23]提出了一种基于主成分分析(principal component analysis,PCA)和支持向量机(support vector machine, SVM)的方法识别飞机发动机润滑系统的异常状态,诊断框图如图7 所示。利用主成分分析法建立故障监测模型,提取故障特征。根据故障特征向量,利用支持向量机建立分类器用于识别发动机故障。

图7 飞机发动机滑油系统故障诊断图Fig.7 Diagram of fault diagnosis of aero-engine lubricating oil system

3 离线故障定位

在早期滑油系统故障诊断中,离线故障定位占据重要的地位。即根据已经发现的具体故障现象,进行故障根因查找和故障准确定位。故障树分析法作为分析复杂系统可靠性及安全性的重要方法,可以定量化评估故障原因的影响程度,为系统故障诊断的有效实施提供理论支撑,在滑油系统离线故障诊断中得到了广泛的应用。

陈农田等[24]研究了模糊故障树理论在CFM56-7B 发动机滑油系统渗漏的故障诊断。在故障根因最小事件求解方法中使用下行法进行计算;根据滑油故障发生概率具有模糊和不确定性特点,为确定故障根因事件风险重要度,使用Delphi 系统专家调研数据并运用模糊数学理论进行了定量化分析。孙杨慧等[25]研究了考虑容错与余度备份的系统故障建模与动态故障树分析方法,该方法结合动态逻辑门和模块化思想,为解决航空发动机滑油系统安全性分析提供了新思路。陈可嘉等[26]将故障树分析方法与灰色关联分析方法相结合,提出了一种航空发动机滑油系统故障分析方法。该方法能够有效识别出最大关联故障原因,进而为发动机的故障修理提供重要参考。此外,神经网络算法也得到了应用。都昌兵等[27]把基于神经网络BP 算法的故障诊断技术引入航空发动机滑油系统,较好地提高了故障定位的准确度。

4 滑油屑末检测

滑油屑末(颗粒)是表征发动机内部零部件的磨损程度和滑油品质的重要参考物,不仅可以直观反映传动系统、轴承等零件的磨损状态,还可以根据历史数据预测磨损的退化趋势,尽早发现发动机机械故障[28]。根据使用的技术方法和测量仪器的不同,大体分为基于定期采集滑油油样的离线式监测和在线式监测两大类。

4.1 离线分析

离线式监测技术方法中主要分为光谱分析、油液分析和铁谱分析法。许多西方国家在上世纪中期,就开始了定期采集发动机油液进行分析来监测发动机状态。

4.1.1 滑油屑光谱分析

在发动机故障诊断和监测中,光谱分析技术是应用最早的现代分析技术,其原理就是根据所采集油样中所含有的金属元素原子,其发射出的不同波长特征的谱线来开展相应金属元素的定性与定量分析。通过测量谱线的波长和相对强度,能够获得滑油液中的对应金属元素的成分及含量大小。该方法具有多元素检测、分析速度快、界限值低、准确性高的特点[29]。当前,针对滑油中光谱Fe、Cu成分数据处理分析开展了诸多研究[30-42]。对于采集的光谱成分数据,运用AR 时序模型、支持向量机、神经网络、灰色GM(1,1)模型、D_S 证据理论等模型对数据进行识别处理,有效地提高了处理速度和精度。

滑油光谱分析技术存在一定的局限性[43]:它对5 μm 以下直径的磨粒发光,对于大于5 μm 的效果很差;光谱分析只能监测油液中所含金属元素的浓度,其表征的是各摩擦副所产生的磨损累积数量,并不能得到磨损颗粒尺寸、形状和物理特征等方面的信息。为了能得到磨粒的状态特征等故障关键信息参数,光谱分析通常与其他检测技术手段一起使用。

4.1.2 滑油屑铁谱分析

油液铁谱分析技术是针对航空发动机滑油系统内采集的油样,借助高梯度强磁场的作用,将磨损颗粒分离出来,并在谱片上按一定规律排列;进一步使用铁谱显微镜等仪器检验分析这些磨损颗粒的大小、形状、数量和成分,开展定性和定量分析。通过铁谱分析可以推测设备磨损发生的部位、磨损程度和产生机理等。与光谱分析相比,铁谱分析技术可以对尺寸范围更大的磨粒进行分析,同时还可以观察到磨粒的形状特征。

当前使用铁谱与光谱分析技术相结合的方式,已成为航空发动机内部磨损状态监测的一种高效的故障诊断方法[24]。常用的铁谱仪器有分析式铁谱仪直读式铁谱仪、旋转式铁谱仪、和在线铁谱仪等,使用比较广泛。随着磨损颗粒分形理论不断成熟,以及计算机图像处理技术进步,根据铁谱磨粒特征分析磨损机理、磨损类型及磨损程度的应用研究也朝着智能化方向发展。磨粒的形状特征分析准确度不断提高,反映磨粒类型的特征参数指标体系也日趋完备。当前基于图像的滑油磨屑分析技术已有不少研究成果[44-51]。

铁谱分析也存在其局限性,由于油样中存在的磨粒形态参数各异、复杂多变,难以进行准确的定性分析;而且存在着以下缺点:缺乏描述磨粒定量形态的特征参数,分析精度较低以及数据重复性差等。

4.2 在线检测

传统的离线检测方法虽然具有检测精度高、获取信息面全等优点,但是也存在一些缺点:①检测周期长,不能迅速反映设备的工作状况;②在测试过程中样本油液受污染侵入的环节较多,采样后会产生信息失真;③检测的准确性很大程度上依赖于实验操作员个人的能力水平和经验。因此离线检测方法不适于跟机实时使用,也不能用于滑油系统故障的早期诊断和预防。相比较而言,油液在线监测法优势明显,除了具备离线检测方法全部优点外,还能对油液磨粒样本进行实时监测和连续分析。因此该方法自提出后,受到了许多科研工作者的青睐。

滑油磨粒的在线监测不需要采集油液样本,而是由安装在发动机滑油系统管路上的传感器进行在线数据采集,通过确定的测量机理对磨粒进行实时监测。根据物理检测原理不同,可以分为四大类:电磁法、光学法、能量法和声学法等。目前基于各种传感原理的滑油屑在线检测系统已有诸多重要成果[52-63],文献[61-62]中全面综述了滑油屑各种传感器的研究进展。磨粒在线监测受多个外界因素影响,同时由于传感器设计复杂和安装布置位置不理想,要实现全流域的滑油磨粒在线实时监测,并具有较高的可靠性和灵敏度等性能指标,未来还面临诸多挑战。

5 故障诊断系统

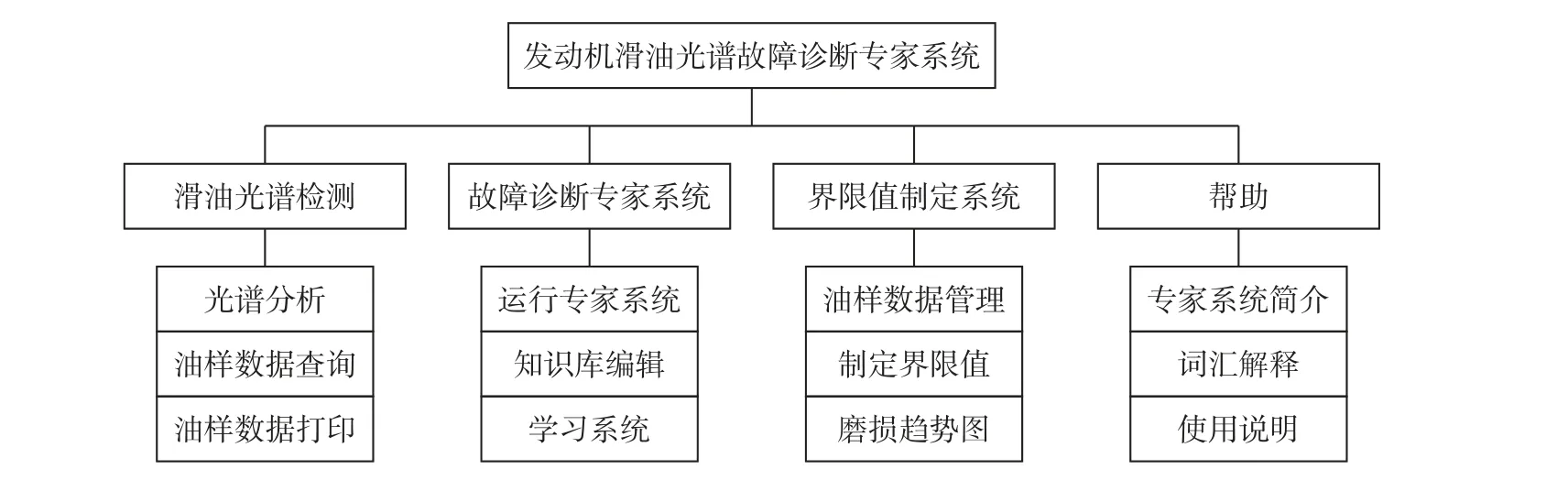

滑油故障诊断系统总体结构通常由三大部分组成:诊断与预测模块、故障诊断专家系统模块(以领域知识为核心)、综合诊断与决策模块[64]。早期的滑油故障诊断系统大都是基于滑油磨屑的独立诊断系统[64-69]。图8 给出了某典型的滑油光谱故障诊断专家系统[64]。当前滑油故障诊断系统已经融入发动机故障诊断系统,成为其中一个模块功能,在这方面已有众多研究成果[70-79]。

图8 滑油光谱故障诊断专家系统Fig.8 Expert system for fault diagnosis of lubricating oil spectral

6 滑油系统故障诊断发展趋势

从滑油系统故障诊断国内外研究现状看,其未来发展趋势可以总结如下:

(1) 研究更加有效的多参数信息融合故障诊断与定位方法。单纯利用单信号的故障判据来确定非常困难,也难以准确定位故障发生点。一旦对应的传感器故障,可能造成误判,因此需要同时考虑若干相关参数进行综合分析。参数维数越多处理起来就越复杂。目前,针对多参数的融合处理开展了一定的研究工作,但不足以覆盖滑油系统的全部故障;故障定位准确性还有待提高。因此,如何从多参数信息中高效地提取出故障信息,并准确定位故障发生点已经成为亟待解决的问题。

(2) 研究多故障情况下的故障诊断与定位方法。传统的单一故障的诊断已经发展了很多算法。但对于多故障发生、故障特征混叠的应用场合研究甚少,也是未来发展的方向。必须深入研究滑油系统各元件故障失效机理、故障传递关系、输入输出关系及发动机其他系统与环境的相互作用,从而提高多故障诊断的定位率。

(3) 研究滑油品质性能退化的检测技术。研究滑油品质性能退化特征与滑油性能参数耦合模型,发展先进的基于滑油理化特性、光电磁特性变化的滑油功能失效的接触式和非接触式监测和评估方法,建立基于滑油性能退化表征参数(粘度和介电常数)的滑油剩余寿命预测方法。

(4) 提高故障诊断实时性。实时监测、诊断与预测是航空发动机健康管理的必然要求。因此必须具备高效、准确、故障信号采样和传递,快速、有效的数据分析、故障识别及决策支持,并利用高性能计算机、高速网络通信技术及大数据分析技术、先进的故障机理和并开发专家系统,为实时诊断的实现提供技术保障。同时,要开发快速、高效的故障诊断模型和算法,提高故障诊断实时性。

(5) 诊断、预测与维护一体化。现代复杂装备不仅要求在系统出现故障的情况下进行有效的诊断和定位,还要求可以准确分析出装备目前的健康状态,预测故障发生发展过程,给出剩余寿命,并通过实时通信将系统目前的健康状态传送至维修保障中心,从而实时调度维修备件和维修人员,实现故障部件的快速维修及即将出现的故障的部件的备件贮备,从而大大提升系统的维修保障性。

7 结 语

滑油系统作为航空发动机的重要组成部分,其运行状况对发动机的状态、性能和寿命有着重要的影响。本文全面地综述了航空发动机滑油系统建模与数字仿真、在线故障诊断、离线故障定位、滑油屑末检测和故障诊断系统5 个方面的技术研究进展,讨论分析了滑油系统故障诊断的未来发展趋势,为今后滑油系统技术发展和工程实施应用提供了有价值的思路。随着精确的部件级和系统级模型建立,更多先进的故障诊断算法开发,未来航空发动滑油系统故障诊断将加速进入工程实用化阶段。