不同载荷对Sialon陶瓷摩擦磨损性能的影响

丁 宇,尹 丽,杨子豪,赵 凯

(江苏科技大学 材料科学与工程学院,镇江 212100)

Sialon陶瓷作为一种典型的先进陶瓷材料,具有耐腐蚀、抗氧化性好、强度高等优异的特性,在航空航天、船舶海工装备、和耐磨零部件等领域有广泛的应用前景[1-3].Sialon是Si3N4-Al2O3-AlN体系中重要的新型固溶体,具有α-Sialon、β-Sialon和X-Sialon等不同的体系[4].其中,β-Sialon是该体系中最具代表性的固溶体,兼具了β-Si3N4和Al2O3的理化性能,具有较高的强度、耐磨损和良好的韧性,引起广泛的关注[5].随着现代制造工业的发展,β-Sialon陶瓷作为一种典型的耐磨材料,可以取代特种金属,被制成具有良好韧性、耐腐蚀和耐磨性的关键零部件,在船舶与海工装备领域得到应用.大量学者相继对Sialon材的摩擦磨损性能开展了研究,例如文献[6]研究了Dy-α-Sialon在含氟润滑油条件下的摩擦磨损性能;文献[7]对掺Nd和Y稳定的α-及α/β-Sialon的磨损行为进行研究,发现其磨损特性与试样的组分、形貌结构和力学性能有着重要的联系.由此可知,Sialon陶瓷的物相和组成多样,将对其摩擦磨损特性产生不同的影响.因此,需要对Sialon陶瓷材料摩擦磨损行为特性进行进一步的系统性的理论研究.

Sialon陶瓷材料的制备方法较多[8-10],例如热压烧结、等离子放电烧结、微波烧结和气压烧结等.其中,气压烧结法是工业生产中最常用且较经济的方法.因此,文中采用气压烧结法制备β-Sialon陶瓷材料,并对其在不同载荷下的摩擦磨损特性进行研究.

1 实验

1.1 实验原料和样品制备

本实验中采用的原料为Si3N4粉(纯度99.9%,粒径<3 μm,河北高富氮化硅材料有限公司)、Al2O3粉(纯度99.9%,粒径<6.5 μm,阿拉丁股份有限公司)、AlN粉(纯度99%,粒径<3 μm,科工冶金材料有限公司)、Y2O3(纯度99.9%,阿拉丁股份有限公司)和高纯氮气(纯度99.99%,南京特种气体厂股份有限公司).

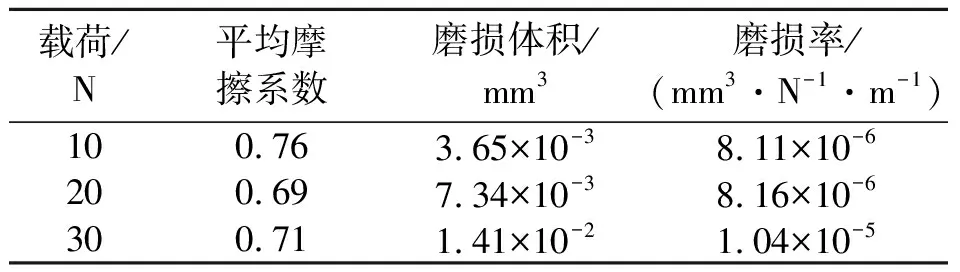

实验中,β-Sialon的化学式Si6-zAlzOzN8-z(0 5Si3N4+Al2O3+AlN→3Si5AlON7 (1) 将按上述实验配比称量的各原料置于聚四氟乙烯球磨罐中,选用无水乙醇和Si3N4研磨球,在行星式球磨机中以500 r/min的转速混料6 h.混合均匀的配料经干燥和过筛后,通过压片机预制备成φ20 mm×10 mm的圆柱体,再经过200 MPa冷等静压并保压60 s制成密实坯体.将其置于气压烧结炉中,于4.0 MPa的氮气气氛下,按10 ℃/min的升温速度升温至1 750 ℃并保温2 h,最后随炉冷却获得烧结样品. 烧结试样经研磨和抛光处理后,采用X射线衍射仪(XRD, D2 Phaser, 德国Bruker公司)分析样品的物相组成.采用扫描电子显微镜(SEM, Pro X, Phenom,荷兰)分析样品的微观形貌. 采用阿基米德排水法测量样品的实际体积密度和相对密度,采用压痕法测量样品的硬度和断裂韧性,载荷为98 N,受力时间为10 s,测量6个压痕点并取其平均值,并根据硬度压痕及其裂纹扩展长度计算试样的断裂韧性(KIC)[11].在干摩擦条件下,选用直径为6 mm的不锈钢球为摩擦副,采用球-盘直线往复式滑动摩擦磨损实验测试.其中,施加的载荷分别为10,20,30 N,时间为30 min,滑动距离为5 mm.通过3D激光共聚焦显微镜(LEXT OLS4000,日本)测得磨痕横截面的平均面积(mm2),乘以磨痕滑动距离(mm),即可获得样品磨损体积(mm3).样品的体积磨损率可根据公式(2)计算: (2) 式中:kv为磨损率,mm3·N-1·m-1;V为磨损体积,mm3;P为实验载荷,N;S为总的滑动距离,m. 采用SEM和EDS对样品磨痕表面的形貌及元素线分布进行分析. 图1为烧结试样的XRD图谱.由图可知:样品的主要物相为β-Sialon(z=1),无其他物相.这表明在该温度下,Si3N3、Al2O3和AlN等原料完全转化为了目标产物β-Sialon(z=1).为降低产物的烧结温度,摩尔比为3∶5的Y2O3和Al2O3混合物作为烧结助剂添加到原料中.但是,在产物中没有检测到含有Y元素的物相,这是因为在液相烧结过程中Y元素分布于产物的中间玻璃相中. 图1 烧结试样的XRD图谱 图2为烧结温度1 750 ℃条件下,烧结试样抛光表面的形貌图.由图可知:试样内部有明显的气孔存在,这在一定程度上影响了烧结试样的致密化程度.试样中的β-Sialon(z=1)晶粒呈现长柱状,晶粒尺寸分布范围较大,且周围分布着不连续的玻璃中间相. 图2 抛光试样的表面形貌 图3 裂纹扩展路径 从表1可知,试样的相对密度为96.80%,说明在1 750 ℃下保温2 h还无法获得完全致密的β-Sialon陶瓷,这与图2中的结果一致.该试样的硬度(HV10)为14.88 GPa,断裂韧性为4.66 MPa·m1/2,表现出较好的力学性能,这与其显微结构有直接关系.图 3为裂纹在β-Sialon陶瓷试样中的扩展路径,当裂纹遇到尺寸不一的柱状β-Sialon晶粒,将发生裂纹偏转、晶粒拔出和桥联等现象,消耗较多的裂纹扩展能,阻碍裂纹进一步扩展,有利于试样的韧性. 表1 烧结试样的致密度和力学性能 在材料的摩擦磨损过程中,载荷直接决定了接触表面的应力大小,对接触表面产生最直接的影响[12]. 图4为烧结试样在不同载荷下的摩擦系数变化曲线图.由图可知,在不同载荷下,摩擦系数显示出相似的变化规律.首先,在摩擦初始阶段(又称磨合期,0~3 min),摩擦系数波动较大,在极短时间升高到顶点值,这是由于试样表面的粗糙凸起颗粒物在摩擦过程中会发生断裂形成磨屑,增加其与摩擦副之间的摩擦阻力,同时也缺乏润滑氧化物,从而造成摩擦系数的快速上升.随着载荷的增加,磨合期的时间越来越长,这是因为在低载荷情况下(10 N),初始接触面较小,摩擦副和试样的接触区域可以很快达到平衡状态.随着摩擦时间的增加,摩擦系数从相对较高的状态缓慢降低到稳定值,达到一个相对稳定的摩擦状态.在稳定摩擦阶段,如表2,不同载荷下的摩擦系数分别为:0.76,0.69,0.71.随着载荷的增加,摩擦系数呈现减小后增加的趋势.结合试样表面磨损形貌可知(图5),高载荷下的磨痕上生成了较多的粘附层,起到了一定的自润滑作用,从而有利于降低摩擦系数.但是,过高的载荷(30 N)将导致试样表面的形貌进一步恶化,从而导致摩擦系数有所增加. 表2 不同载荷下试样的平均摩擦系数、磨损体积和磨损率 图4 不同载荷下摩擦系数变化曲线 图5 试样表面磨损形貌 不同载荷下,试样的磨损情况如表2、图5和图6.由表2可知:试样的磨损体积和磨损率随着载荷的增加而增加,表明随着载荷的增加,试样发生了轻微磨损到严重磨损的转变(如图5).由图5可知:随着载荷的增加,磨痕表面的磨损越严重,且磨痕边缘处有摩擦氧化层生成.磨痕面的氧含量明显高于初始表面,这表明试样材料在摩擦磨损过程中发生了氧化反应,其磨损机制为氧化磨损.在摩擦氧化层表面存在着微裂纹,这些微裂纹没有扩展造成表面碎裂.在摩擦层和初始表面分界处可以观察到少量的磨屑存在(30 N时,可以明显观察到),这些磨屑将对表面产生磨粒磨损. 图6 不同载荷下磨痕截面轮廓 由图6的磨痕截面轮廓图可知:在不同载荷下,磨痕具有较为明显的截面轮廓,这表明试样表面都有一定的材料损失.当载荷为10 N和20 N时,磨痕的深度较浅,在1.5~2.5 μm范围内;当载荷增加至30 N时,磨痕深度(D)和宽度(W)都有所增加,磨痕深度约为4.5 μm. (1) 在实验的烧结条件下,β-Sialon陶瓷具有较好的烧结行为,其相对密度达到96.8%,显气孔率为1.2%;该材料具有良好的力学性能,硬度为14.88±0.75 GPa,断裂韧性为4.66±0.43 MPa·m1/2. (2) 在干摩擦条件下,以不锈钢球为摩擦副,不同载荷下,Sialon陶瓷的摩擦系数具有相似的变化趋势.当载荷从10 N增加至20 N时,由于摩擦氧化物的产生,导致试样的摩擦系数降低.然而,随着载荷进一步提高到30 N,导致磨损表面形貌恶化,从而使得摩擦系数增加. (3) 载荷对Sialon陶瓷的磨损行为有着显著的影响.随着载荷的增加,试样的体积磨损率不断增加.当载荷增加到30 N后,磨损率增加到10-5mm3·N-1·m-1数量级.文中材料的磨损机理以氧化磨损和磨粒磨损为主.1.2 样品性能表征

2 结果与讨论

2.1 物相组成和微观形貌分析

2.2 致密度和力学性能分析

2.3 摩擦磨损性能分析

3 结论