大众TL116-N28标准的铝合金门槛梁生产工艺研究

蓝嘉昕,邓涛涛,王素杰,蔡知之

(佛山市三水凤铝铝业有限公司,广东省铝型材加工与装备企业重点实验室,佛山 528133)

0 前言

随着新能源汽车的发展,为了减轻车身自重增加电池续航能力,车身及其配件也逐渐走向轻量化方向[1]。因此,具有比重低及高安全性的铝合金成为车身零部件首选材料,其涵盖的产品有门槛梁、防撞梁、吸能盒、电池箱体等[2-3]。同时许多大型车企针对不同的车用铝合金也做出了标准要求。德国大众在2016 年更新的TL116 标准协议中,要求所提供的铝合金产品应按对应类别达到相应力学性能,此外还需满足一定的长期热稳定性、短期热稳定性以及焊合要求。

为了对门槛梁产品(以TL116-N28 为技术标准)进行前期开发,本研究以某门槛梁产品为案例生产挤压型材,通过正交试验法研究挤压温度、时效温度及时效时间对产品基础性能影响,并选出最佳挤压工艺进行生产验证,同时按照TL116-N28标准进行检测,为后续合金的应用以及相关产品的开发提供依据。

1 材料与试验方案

1.1 样本制备

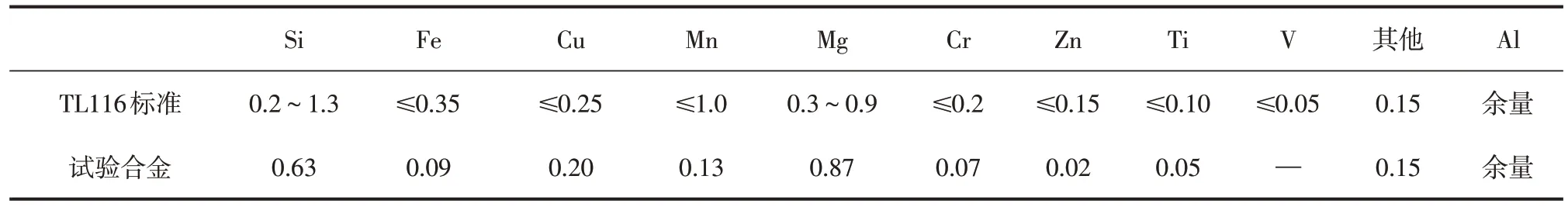

按表1 所示成分(成分要求均在TL116 标准内)熔铸铝棒材料,以某型号门槛梁挤压型材为案例生产制备样本,产品截面如图1 所示。工艺为:使用经560 ℃保温8 h 均匀化消除成分偏析及残余应力的试验合金铸棒,在4 000 t 的挤压机上生产,主缸速度控制在2.4~2.8 m/min,淬火方式为喷水。

图1 门槛梁型材截面图

表1 试验合金的化学成分(质量分数%)

1.2 测试方法

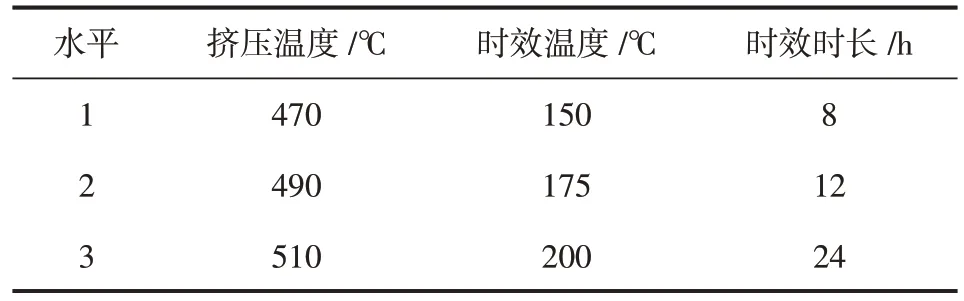

不同挤压温度下的挤压成品分别按正交试验要求以不同的温度、时间进行时效处理,正交试验设计如表2所示。对样本进行力学性能测试(按GB/T 16865—2013 执行标准),通过正交试验结果极差分析出挤压温度、时效温度以及时效时间因素对材料力学性能的影响大小,得出各因素最佳搭配并在实际生产中加以验证。

表2 正交试验设计因素水平

将验证后的材料参照大众TL116-N28标准要求进行测试,主要如下:

长期、短期热稳定性:将材料置于150 ℃环境下,分别在0 h、240 h、480 h、1 000 h时段取出并进行力学性能测试;将材料置于205 ℃环境下1 h后取出进行力学性能测试。

产品截面低倍组织检测:将材料沿横截面切平进行碱蚀,取出洗净后观察截面的低倍组织情况,目视判断是否出现孔洞或其他污染物,焊合线呈直线状而非喇叭状。

热熔钻加工试验:由于门槛梁产品壁厚较薄,普通钻孔攻丝螺纹强度难以满足要求,故需通过热熔钻加工使有效螺纹深度增加,以加强组件链接效果[4-5]。确认材料力学性能符合标准要求后,对其进行热熔钻加工M8 螺纹孔,要求加工后表面无变形开裂,且螺纹孔经过扭矩扳手检测,其强度等级应≥24.5 N·m。

2 试验结果及分析

2.1 正交试验及结果

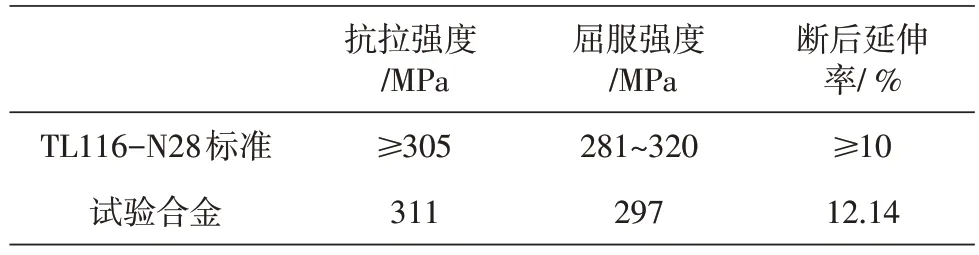

按表2设计正交试验方案进行试验,测得力学性能结果如表3 所示。通过极差分析,挤压温度、时效温度及时效时长因素对材料抗拉强度、屈服强度以及断后延伸率的影响结果如表4所示。

表3 正交试验结果

表4 极差分析结果

通过正交试验结果可以计算出各因素在不同水平参量下的极差值,一般认为极差值越大,对结果的影响也越大[6]。可以发现,三种因素对材料力学性能的影响程度均为:时效时长>时效温度>挤压温度。而从表3可以得知,最佳工艺路线为挤压温度490 ℃,产品时效工艺为175 ℃/12 h,此生产条件下材料的性能可达到最佳。

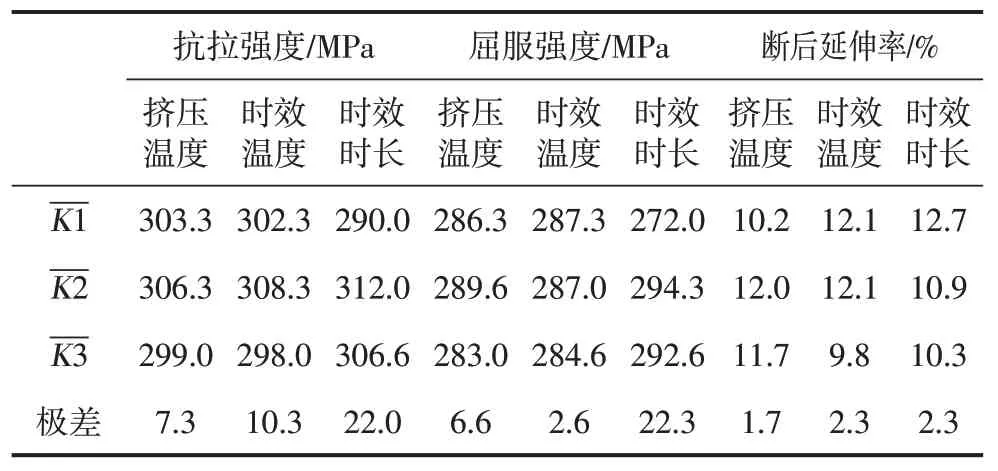

2.2 生产工艺验证

在挤压温度490 ℃、时效工艺175 ℃/12 h 下进行生产工艺验证,最终状态的产品对其6个部位沿挤压方向取样进行力学性能检测。成品及取样位置如图2 所示,力学性能数据详见表5。得出门槛梁力学性能均值为:抗拉强度为311.8 MPa,屈服强度为299.0 MPa,断后延伸率为11.7%。可见,按照此工艺生产的型材力学性符合TL116-N28的性能要求。

图2 型材及取样位置

表5 成品各区域的力学性能

2.3 短时、长时热稳定性

对生产验证后的门槛梁型材进行长时和短时热稳定性试验,不同处理下的力学性能测试结果分别如表6、图3 所示。可以发现,在150 ℃下,试验合金的抗拉强度与屈服强度均随保温时长增加出现一定程度的减小,而断后延伸率则随之增大。相关研究表明[7],将材料在150 ℃下放置处理相当于一个过时效的过程,该过程会使组织内析出的强化相粒子粗化。李巧莉[8]发现,在过时效状态下,大多数Al-Mg-Si 合金组织内的析出相会随过时效时长增加而发生粗化,通常表现为细小的Mg5Si6相转化为尺寸较大的Mg9Si5相或尺寸更粗大的Mg2Si,进而导致力学性能出现下降。在放置1 000 h 后,试验合金的抗拉强度与屈服强度分别降至299 MPa 与281 MPa,断后延伸率增至13.56%,但屈服强度高于标准要求的265 MPa要求,这可能是由于实验合金成分内Cu 含量较高(0.2%)。据Jin[9]等研究表明,在过时效下Cu 原子会偏聚在析出相界面,使析出相粗化得到一定程度的抑制,材料宏观体现为过时效下力学性能下降较缓慢。将试验合金置于205 ℃环境下1 h 后,力学性能强度均未出现明显的降低,虽然温度升高会一定程度上加快析出相的粗化速率,但由于保温时间较短,析出相可能尚未发生粗化或粗化程度较小。根据测试结果,该材料短、长时热稳定性均符合TL116-N28要求。

图3 长时热稳定性测试结果

表6 短时热稳定性测试结果

2.4 低倍组织结果

门槛梁型材横截面经泡碱后,低倍组织结果如图4 所示,标记处为焊合线出现位置。可以发现,10 处标记中焊合线为不明显的白色光亮直线,铝流体焊合充分,其余区域组织未见孔洞或其他污染物,说明按照挤压温度490 ℃、时效工艺为175 ℃/12 h工艺生产的型材焊合良好、低倍组织正常。

图4 低倍组织图片

2.5 热熔钻加工测试

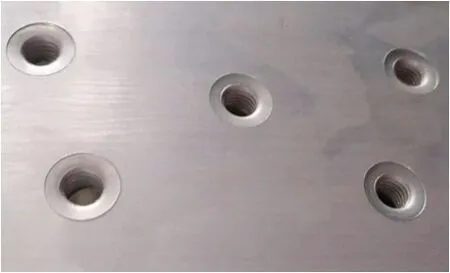

对验证后型材进行热熔钻加工测试,热熔钻螺纹孔如图5、图6 所示。由图可见,孔位周边及表面未出现明显裂纹,切割加工面置于平台上未见明显凹陷变形。经扭矩扳手测试,螺纹孔在25.95 N·m时出现破坏,高于标准要求的24.5 N·m,热熔钻加工后螺纹孔达到性能要求。

图5 热熔钻螺纹孔

图6 加工面平面

3 结论

(1)通过正交试验与极差分析,得出挤压工艺对实验合金门槛梁型材力学性能的影响程度为时效时长>时效温度>挤压温度。最佳工艺路线为:生产控制挤压温度为490 ℃,产品时效制度为175 ℃/12 h。

(2)门槛梁型材以最佳工艺生产验证后,按大众TL116-N28标准进行测试,型材的抗拉强度为311.8 MPa,屈服强度为299.0 MPa,断后延伸率为11.7%。在205 ℃/1 h 处理后力学性能未出现明显降低,在150 ℃/1 000 h处理后屈服强度为281 MPa(>265 MPa)。泡碱后低倍组织未见焊合不良、孔洞等缺陷,其基础力学性能、短/长期热稳定性以及低倍组织均符合TL116-N28标准要求,且经热熔钻后型材实体未出现开裂、变形情况,螺纹孔经扭力扳手检验合格,达到大众TL116-N28标准。