主干型果园株间避障割草机的设计与试验

杨毅,弋晓康,何义川*,汤智辉,刘文婷

(1 塔里木大学机械电气化工程学院,新疆 阿拉尔 843300)(2 新疆维吾尔自治区教育厅普通高等学校现代农业工程重点实验室,新疆 阿拉尔 843300)(3 新疆农垦科学院机械装备研究所,新疆 石河子 832000)(4 阿拉尔质量技术监督综合检测检验所,新疆 阿拉尔 843300)

随着新疆林果业种植规模不断扩大,截止到2019年底,新疆水果年产量1 010 万吨,林果业年产值约700 亿元,占据全区农民人均纯收入的1/4以上[1],在提高了新疆经济水平和农户经济收入的同时,果园草害问题也越来越严重,杂草生命力顽强、覆盖面积广,果园杂草会与果树争肥、争水、干扰果树光合作用,降低了林果产量,也在果园管理上给农户造成了很大困扰[2]。

目前,机械化除草开始受到重视,逐渐成为了治理新疆果园杂草的重要方法。国内已有一些农机生产企业、科研单位及农业院校先后研制出绕立轴旋转式、四连杆机构偏摆式、滑套横移式避障割草机[3-4]。国外的果园规模相对较大,株行间距大,采用大型果园除草机便可将果园杂草刈除。现阶段国内开发设计的果园避障装置存在可靠性不高、工作效率低等问题。为了适应新疆主干型果园种植模式的作业需求[5-6],结合旋耕机的工作原理设计了主干型果园株间避障割草机,其具有株间自动避障割草作业的性能,提高了果园割草作业效率,降低了果农劳动强度。

1 主干型果园的定义

主干型由纺锤型演变而来,主干型果园的主要特点是4.0 m×2.0 m、4.0 m×1.5 m的行株距,种植的矮砧和短枝品种一般干高60 cm,树冠直径小于1.5 m,具有一根中心干,中心干上一般留有5~7个主枝,各主枝水平微微下垂向四周生长,易形成花芽结果,同时其树冠上下、内外光照都相对充足。主干型果园行株距如图1所示。

图1 主干型果园行株距示意图

2 割草机整机结构及工作原理

2.1 整机结构

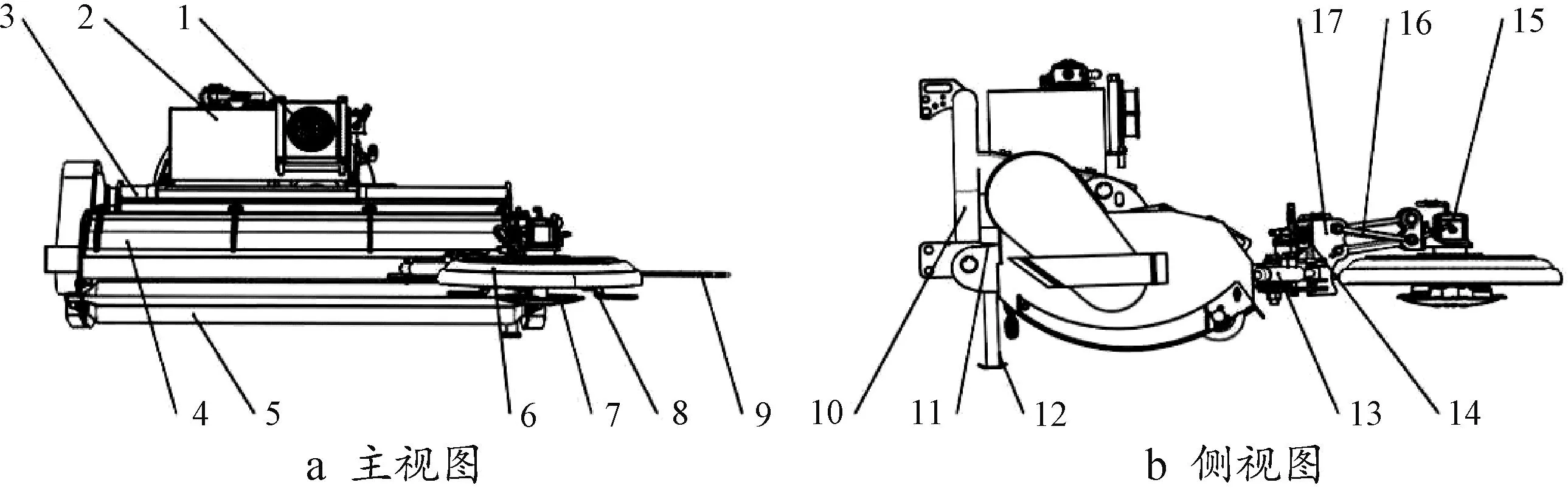

主干型果园避障割草机的整机结构如图2a、图2b所示,其主要由悬挂装置、动力传动系统、液压系统、避障装置和割草装置组成。

1:散热风扇;2:液压油箱;3:圆柱导轨;4:机架;5:镇压辊轮;6:避障盘;7:保护盘;8:株间割刀;9:避障杆;10:悬挂架;11:变速箱;12:支架;13:液压缸;14:液压换向阀;15:液压马达;16:弹簧;17:连接板。

2.2 工作原理

避障割草机与拖拉机连接在一起构成一个完整的作业机组,割草机的动力由拖拉机的动力输出轴通过万向轴传递[7]。

割草机外部设有保护罩,可有效防止草屑飞溅,割草机构后方设有镇压辊轮,可有效进行草和土的翻压以起到绿肥的作用[8]。割草过程由液压系统控制,当机具后方的避障感应杆触碰到果树或者障碍物时,感应装置将避让指令发给液压系统,液压缸开始工作,由油缸输出动力驱动整个避障盘收缩来达到躲避障碍物的目的。同时割草机沿垂直于机组前进方向的左侧进行横向偏移,此时割草机的耕作路径会发生相应变化,避免了机具对果树树干碰撞造成的损伤[9],在机具完全躲避开障碍物后,割草机恢复到最初的状态,继续进行往复循环的避障割草作业,当避障感应杆未感应到障碍物时,避障盘不工作,割草机正常作业。

2.3 机具主要设计参数

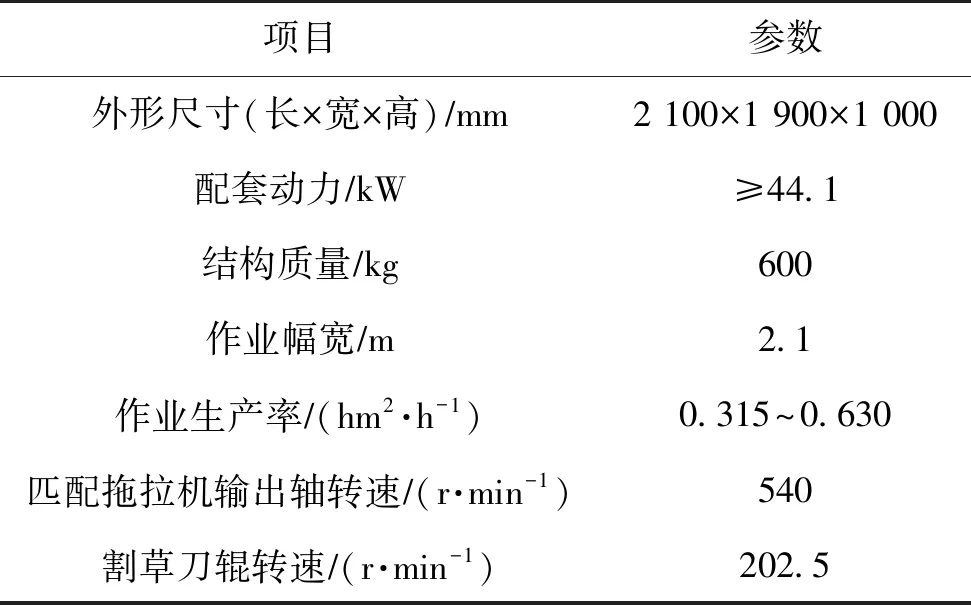

以行距4.0 m、株距1.5 m的标准主干型果园作为机具的设计参考,该机具的主要作业幅宽确定为2.1 m;作业速度依据具体的主干型果园地况确定为1.5~3.0 km/h,对该割草机的作业生产率和功耗进行了设计,主要参数如表1所示。

表1 割草机主要设计参数

2.3.1 割草机作业生产率

机具的理论生产率[10]:

W=0.1Bv

(1)

式(1)中,W表示机具的理论生产率,hm2/h;B表示机具的作业幅宽,m;v表示机具的理论前进速度,km/h。

该割草机作业幅宽B为2.1 m,机具理论前进速度v为1.5~3.0 km/h,根据式(1)可计算出机具的理论生产率为0.315~0.630 hm2/h。

2.3.2 割草机具所需功率

该割草机具所需功率主要消耗在整个机组的前进,割草刀具进行行间、株间的碎草和碎枝以及驱动割草机工作上,参照农业机械设计手册[11],即:

N=N1+N2+N3

(2)

式(2)中,N表示作业机组所需的总功率,kW;N1表示机组滚动消耗的功率,kW;N2表示割草刀棍装置消耗的功率,kW;N3表示传动消耗的功率,kW。

用于克服作业机组滚动阻力和割草刀辊装置工作阻力的功率之和,统称为作业机组的牵引功率Nρ,即:

Nρ=N1+N2=(F1+F2)V/1 000

(3)

式(3)中,F1表示作业机组滚动阻力,N;F2表示割草刀棍装置工作阻力,N;V表示作业机组工作速度,m/s。

作业机组滚动阻力计算式如下:

F1=9.8fG

(4)

式(4)中,f表示作业机组滚动摩擦系数;G表示作业机组质量,kg。

根据机具设计分析结果、类比估算法以及农业机械手册,取f为0.30,G=600 kg,F2=5 000~7 000 N,V=2.0 m/s,N3=0.585N代入式(2)、式(3)、式(4),估算得Nρ= 13.528~17.528 kW,N=32.60~42.24 kW。

3 割草机关键部件有限元分析

3.1 避障杆的有限元分析

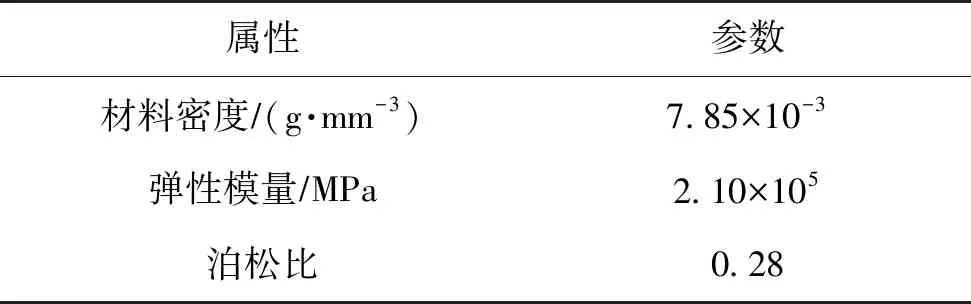

果园避障割草机的避障感应杆选用机械触杆的形式,避障杆由特殊材料弯折而成,可通过避障杆自身的变形与绕轴转动对果树等障碍信号进行仿形[12]。避障杆的固定牵引端通过螺栓的铰接连接在避障盘上,避障杆避障时的主要受力包括果树对于避障杆的阻力以及避障杆固定端对避障杆的约束力。避障杆所受的两个力形成一个力矩,从而保证避障杆在工作时保持平衡状态。避障杆在避障结束及自身所负载的压力消失后又能以弹性变形的形式恢复到工作状态,以此方式将障碍信号通过变形传递给液压换向阀,进而控制液压缸伸缩以及整体机架的偏摆,完成果园避障割草作业。因而避障杆对于衡量果园避障割草机性能的好坏起着关键性作用。具体材料特性参数如表2所示。

表2 避障感应杆材料特性参数

运用Solidworks软件来建立避障杆的有限元三维分析模型,将建立的避障杆三维模型导入ANSYS仿真软件,采用Terahedrons网格划分中的Patch Conforming方法对建立的有限元分析模型进行网格划分[13]。其可根据模型的几何关系,自动将网格划分得稀疏得当,单元尺寸控制在0.005 m,划分好的避障杆网格如图3所示。

图3 避障感应杆的网格划分

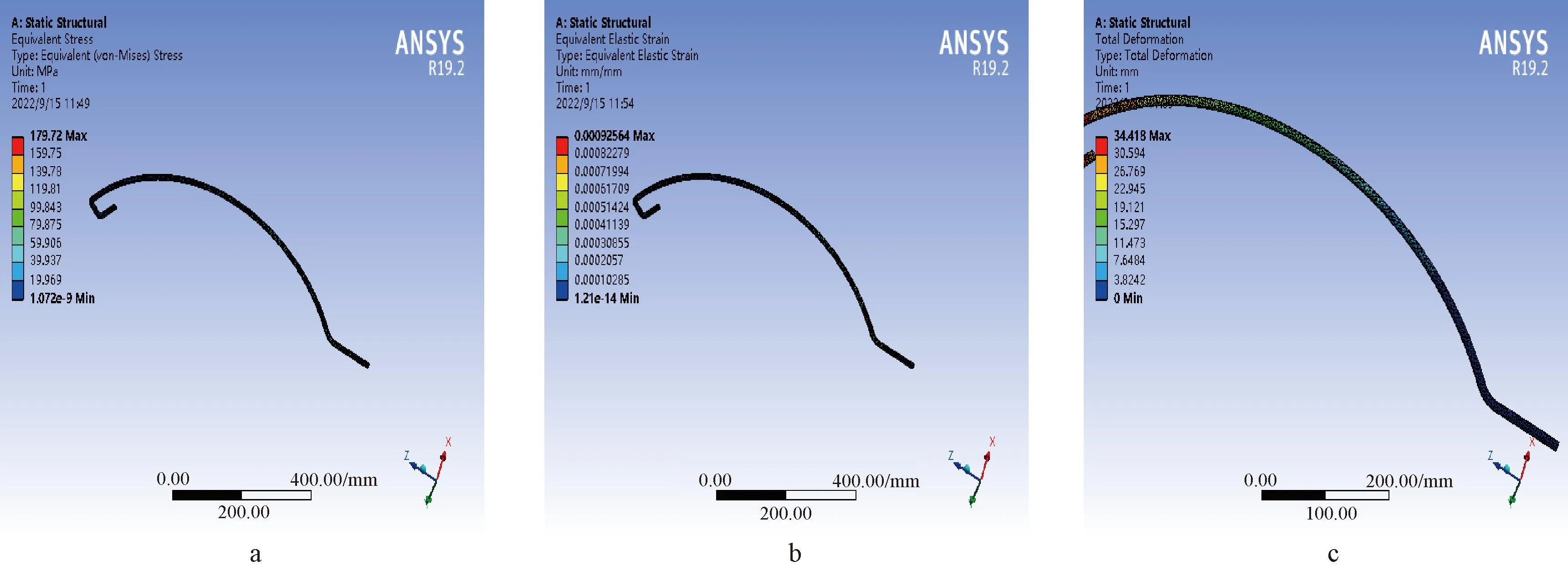

割草机避障杆的结构参数由避障杆旋转中心点以及植株之间的相对位置及割草机作业对象、作业速度等因素综合确定。查阅相关资料可得出,取割草机行进速度为2 km/h,避障杆所受的阻力为125 N,得到避障杆的应力、等效弹性及位移变形云图,如图4a、图4b、图4c所示。

a:避障杆应力变形云图;b:避障杆等效弹性变形云图;c:避障杆位移变形云图。

分析避障杆的应力、等效弹性及位移变形云图可知,避障杆最大等效应力为179.72 MPa,小于所选避障杆材料本身的屈服强度值,避障杆最大等效应力点的位置在固定牵引端与旋转轴连接位置。避障杆的最大应变为9.25×10-4,应变位置出现在固定牵引端与旋转轴连接位置,与避障杆所受的最大等效应力点的位置相同。避障杆最大变形量为34.418 mm。查阅相关国家标准[14]可知,避障杆变形范围在刚度和强度所允许的范围内,不会影响正常的避障割草作业。由避障杆仿真云图分析结果可知,割草机的避障杆结构设计及所选材料合理,满足割草机的正常作业需求。

3.2 割草机机架的有限元模态分析

果园避障割草机的机架是承载和支撑割草装置、液压缸、株间避障装置以及镇压辊轮的关键部件。工作时若外在激振频率与机架固有的激振频率较为接近时,会引起机架产生共振的状况,若在强烈振动的加持下会致使割草机的关键部件产生疲劳损坏,并影响整机的田间工作可靠性,因此对避障割草机的机架进行有限元模态分析,以此来验证机架的设计合理性。

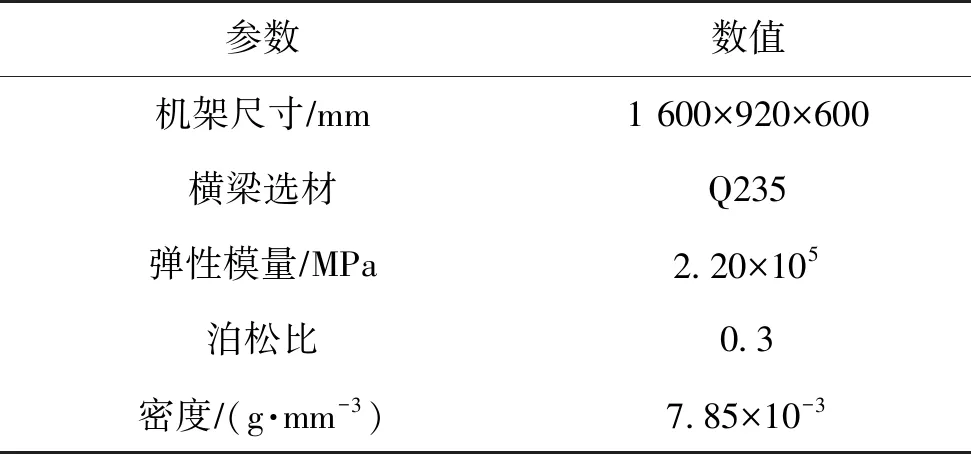

该机架的三维模型如图5所示,其由前横梁、中横梁、后横梁以及两侧板构成,机架模型相关参数如表3所示。

表3 机架模型参数

1:前横梁;2:中横梁;3:后横梁;4:侧板。

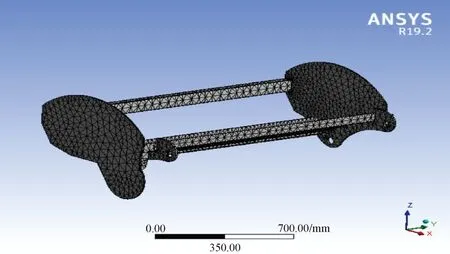

将机架简化为刚性连接模型后,保存文件为.x_t的格式,并导入有限元分析软件ANSYS Workbench进行属性定义以及网格划分,单元尺寸设置为10 mm,网格划分后共有节点150 597,单元数74 241,建立的有限元模型如图6所示。

图6 机架有限元模型

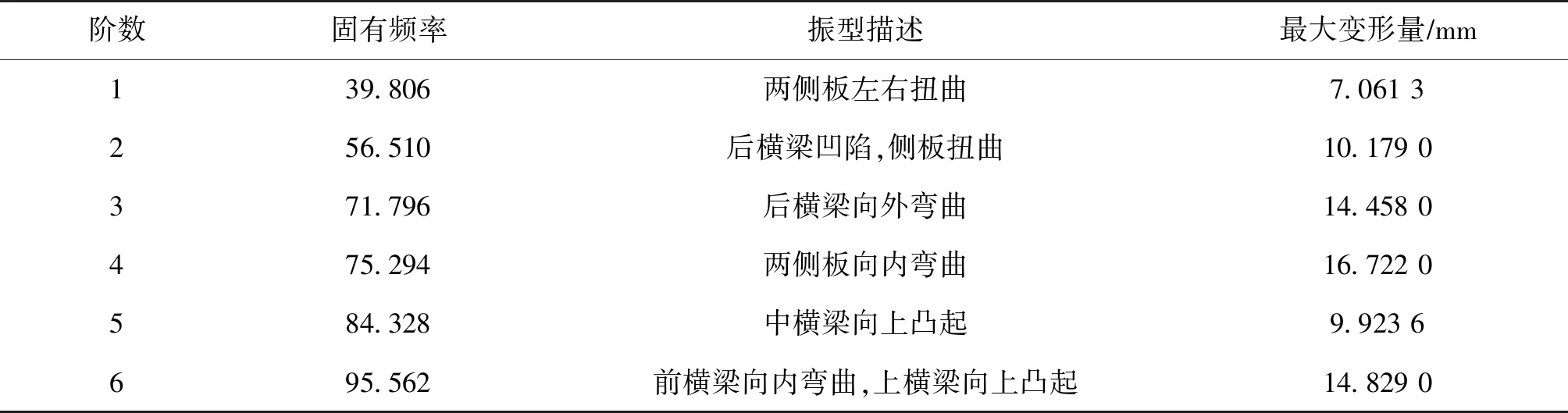

一般的机具在进行割草作业时的稳定性主要取决于低阶模态特性[15-16],因而在进行仿真时取前6阶模态频率和振型进行分析,得到前6阶的模态振型云图如图7a~7f所示,得到固有频率和振型变化如表4所示。

表4 机架的前6阶模态分析结果

a:1阶模态;b:2阶模态;c:3阶模态;d:4阶模态;e:5阶模态;f:6阶模态。

由机架前6阶振型云图分析可知,后横梁和两侧板是机架的主要变形部位。因为前横梁和中横梁相对支撑点较多,使得机架前端整体刚度较大,而后横梁相对支撑点较少,结构跨度大,刚度小且容易变形;两侧板前后伸出端下沿较多,挠度大使其容易变形。改进措施为在后横梁和中横梁处添加连接的纵梁,同时增加侧板的厚度进一步提高割草机机架的整体刚性。

避障割草机在果园进行避障割草作业过程中,所受到的外界主要激励源有果园地的不平整度、割草轴、避障装置、传动系统以及拖拉机输出轴所产生的振动。避障装置是独立出来的一部分,在割草作业稳定时产生的激振力较小,且新疆主干型果园的平整度相对较高,因而避障装置以及果园地的不平整度所产生的激振可忽略。割草刀辊的转速为202.5 r/min,可计算出最大激振频率为3.38 Hz[17],与避障割草机动力所匹配的拖拉机动力输出轴的转速为540 r/min,计算出其最大激振频率为8.60 Hz,由此可知拖拉机输出轴的振动为割草机机架的主要激励源,同时其激振频率不在机架固有的频率范围39.806~95.562 Hz内,所以在作业时不会引起机架的共振,可进行正常的避障割草作业。

4 田间试验与分析

4.1 试验条件及设备

田间试验目的在于检测主干型果园避障割草机的作业质量,验证该机田间作业性能并为寻求最优作业参数和后期优化改进提供实践依据。2022年8月中旬在新疆生产建设兵团第一师九团梨园进行株间避障割草机田间试验。试验对象为七年生梨树,树高3.5 m,树干直径20 cm,干高65 cm,配套动力标定功率为44.1 kW的拖拉机,作业速度为1.5~3.0 km/h。试验仪器包括拖拉机、避障割草机、4.5 m卷尺、50 m皮尺、电子秒表YS-801(0~8 639 s)、欧姆龙位移传感器ZX1-LD50A61(量程300 mm、精度0.002 mm)、艾德堡HP-500测力计(精度0.1 N)、电脑等。田间试验过程如图8所示。

图8 株间避障割草机田间试验过程

4.2 试验方法

参照GB/T 5262《农业机械试验条件测定方法的一般规定》、GB/T 5667《农业机械生产试验方法》、GB 10396《农林拖拉机和机械、草坪和园艺动力机械安全标志和危险图形总则》等果园株间除草自动避障装置特殊的耕作性能要求为指标进行试验[18]。通过ADAMS软件对割草机的运动特性进行了仿真分析,并确定影响机具工作性能的主要因素为机具前进速度、复位弹簧弹性系数、液压缸压缩速度。以株间漏割率作为割草机作业性能的试验指标,株间漏割率计算式如下:

(5)

式(5)中,η表示株间漏割率,%;A0表示测试区总面积,hm2;A1表示实际漏割面积,hm2;A2表示未割面积,hm2;A3表示不可耕作面积,hm2。

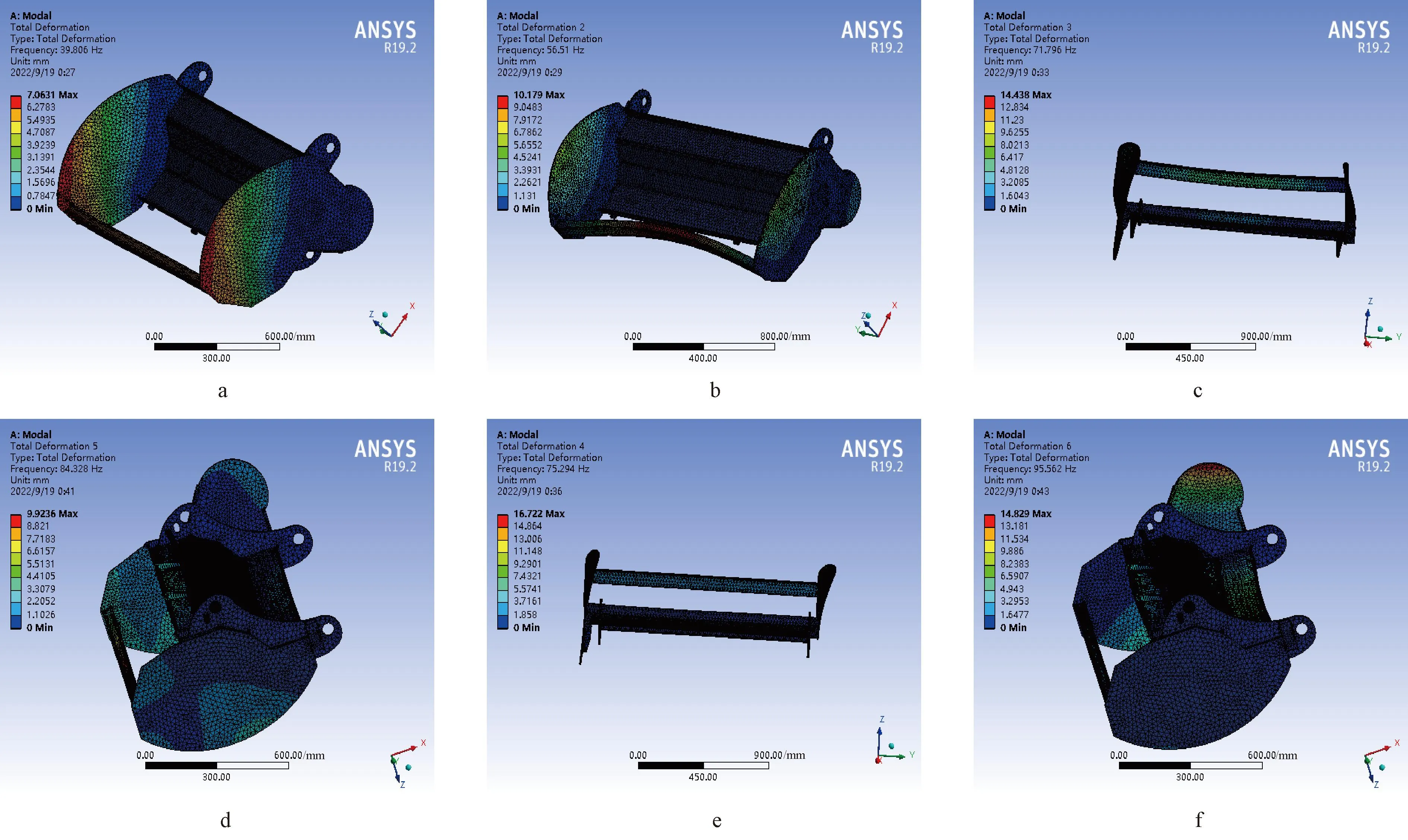

以机具前进速度、复位弹簧弹性系数、液压缸压缩速度为试验因素,株间漏割率为试验指标,进行三因素、三水平中心组合试验,确定试验因素水平编码表[19-20],如表5所示。

表5 试验因素水平编码表

4.3 田间试验结果分析

4.3.1 田间试验结果

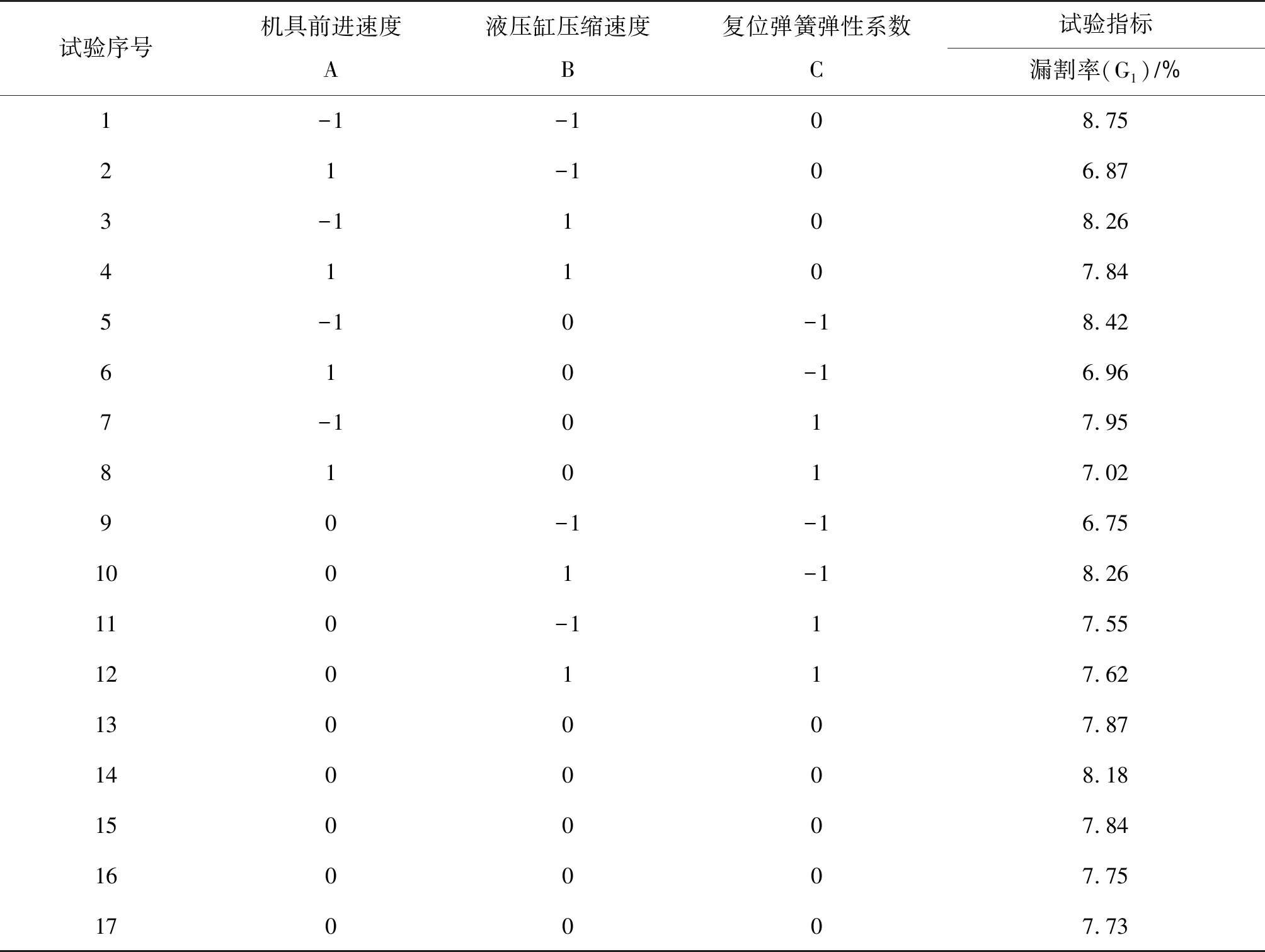

在保证不损伤机具的前提下,选择三因素、三水平中心组合试验原理,共17组试验,试验方案及响应值如表6所示。

表6 田间试验方案及响应值结果

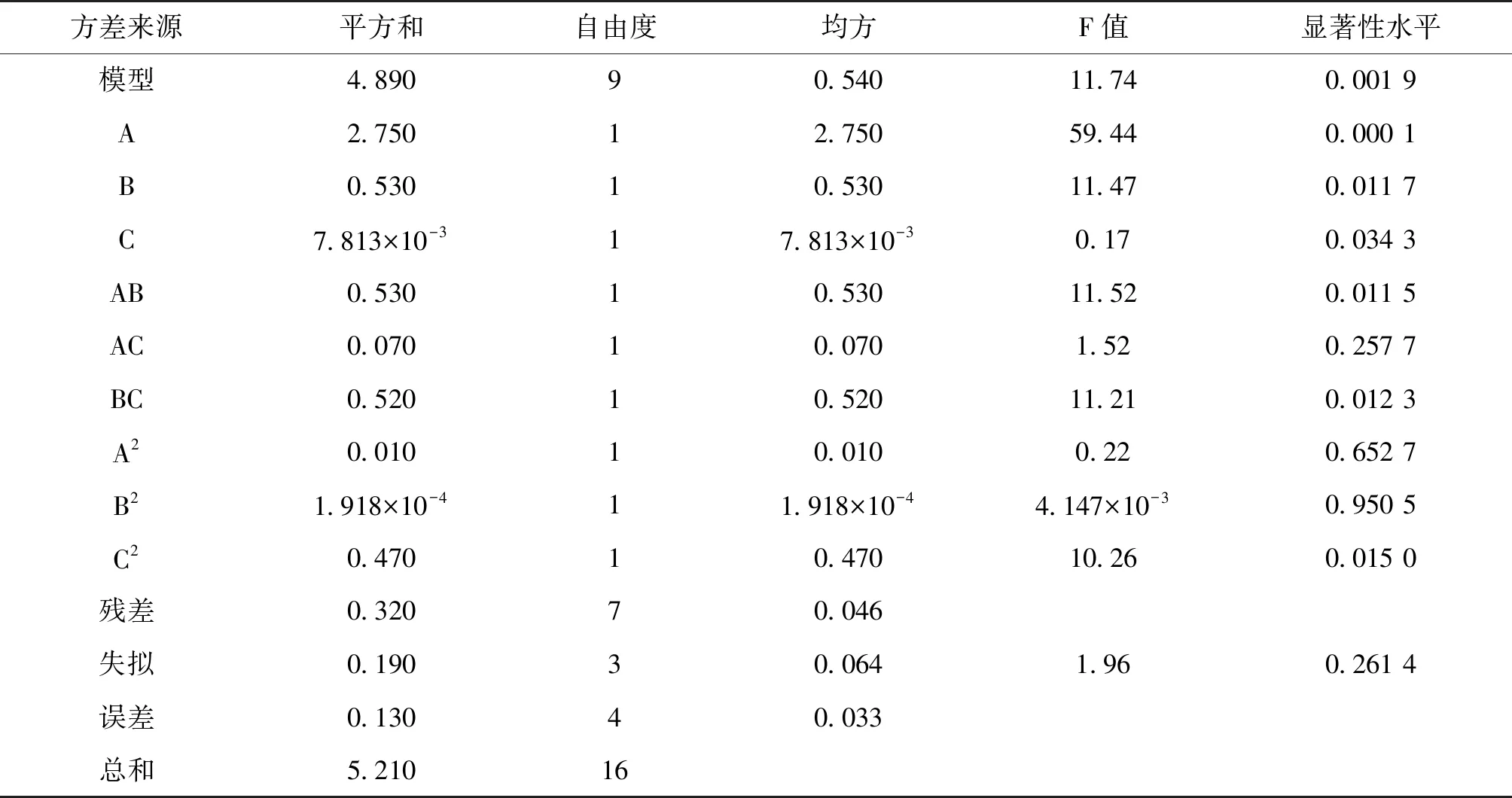

4.3.2 回归模型方差分析

应用Design Expert 11软件对表6中的试验数据进行拟合和方差分析[21],并建立以机具前进速度A、液压缸压缩速度B、复位弹簧弹性系数C为自变量,株间漏割率G1为因变量的回归模型,回归模型显著性检验结果如表7所示。

表7 回归模型显著性检验结果

根据回归模型显著性检验结果可知,该设计模型F=11.74,P<0.01,表明该模型极显著;A、B、C、AB、AC、BC、C2项系数达到显著水平,P均小于0.05,表明回归模型显著,其余项不显著;失拟项经检验结果P=0.261 4(P>0.01),说明回归模型拟合效果比较好,试验设计可靠,且失拟项不显著回归有效,主干型果园避障割草机株间漏割率的回归方程为:Y=61.44-53.26A-0.13B+0.31C+0.12AB+0.13AC-1.2×10-3BC+4.92A2+7.5×10-6B2-3.35×10-3C2。

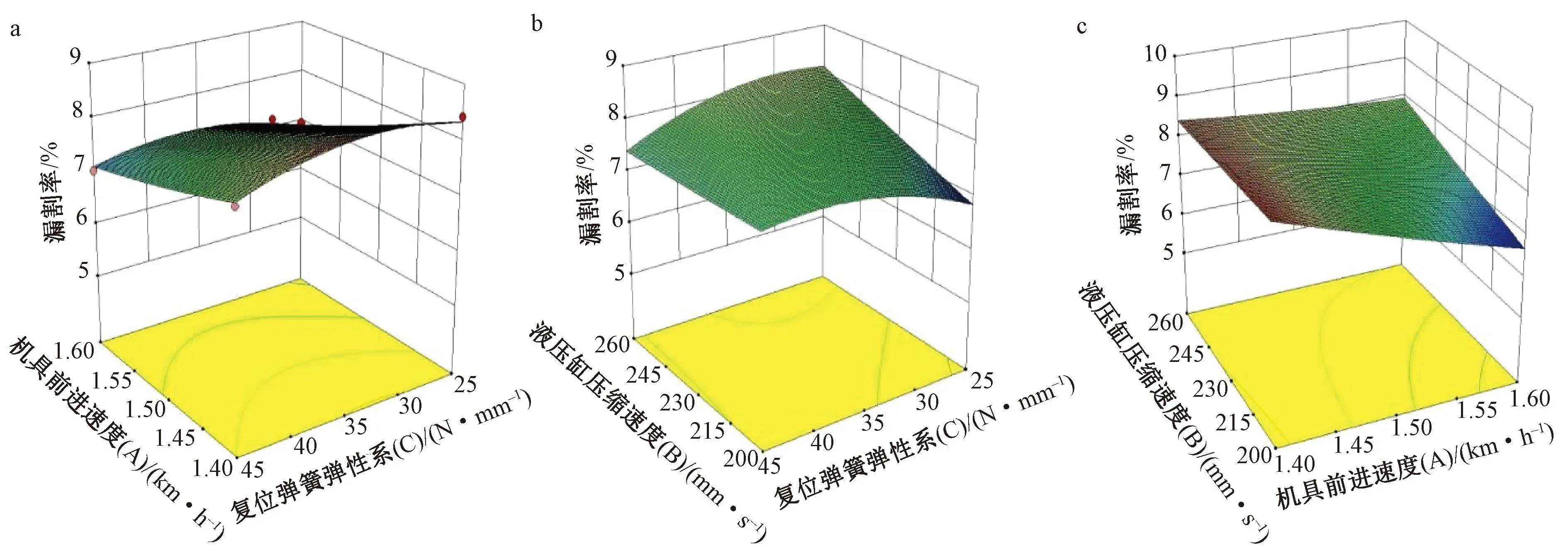

4.3.3 各因素对作业指标响应曲面分析

应用响应曲面法分析各影响因素分别对株间漏割率的影响,固定机具前进速度、复位弹簧弹性系数、液压缸压缩速度中的任一因素为零水平,考察另外2个因素分别对株间漏割率G1的交互作用。由图9a分析可知,在液压缸的压缩速度为中间水平值230 mm/s且机具前进速度为固定水平值时,株间漏割率随复位弹簧弹性系数的升高出现先升高后降低的情况,出现此情况的主要原因为在机具前进速度较快、复位弹簧弹性系数较低时,自动避障系统相对灵敏,株间割草作业时间相对较短,株间漏割率较大;复位弹簧弹性系数逐渐增大,与机具作业速度相匹配的同时抵抗外力的能力也增强,株间割草作业时间增加,株间漏割率降低。从整体曲面增降程度来看,在机具前进速度和复位弹簧弹性系数对株间漏割率的交互作用中,复位弹簧弹性系数对株间漏割率的影响较为显著。由图9b分析可知,在机具前进速度为中间水平值1.5 km/h,同时复位弹簧弹性系数为固定水平值时,株间漏割率随液压缸压缩速度的增加而升高,出现此情况的主要原因为随着液压缸压缩速度逐渐增加,避障杆伸缩较快,株间避障时间较短,株间漏割率逐渐升高。从整体曲面增降程度来看,在复位弹簧弹性系数和液压缸压缩速度对株间漏割率的交互作用中,液压缸压缩速度对株间漏割率的影响较为显著。由图9c分析可知,在复位弹簧弹性系数为中间水平值35 N/mm,液压缸压缩速度为固定水平值时,株间漏割率随机具前进速度的增加而降低。从整体曲面增降程度来看,在液压缸压缩速度和机具前进速度对株间漏割率的交互作用中,机具前进速度对株间漏割率的影响较为显著。

a:AC对株间漏割率G1的交互作用;b:BC对株间漏割率G1的交互作用;c:AB对株间漏割率G1的交互作用。

4.3.4 田间试验验证结果

根据确定的最优参数组合[22],取整后即机具前进速度1.5 km/h、液压缸压缩速度225 mm/s、复位弹簧弹性系数29 N/mm,进行了5组试验验证,试验验证结果如图10、表8所示,株间漏割率平均值为7.64%,达到相关标准以及农户的满意度,符合设计要求。

表8 田间试验结果

a:割草作业前;b:割草作业后(行间);c:割草作业后(株间)。

5 结论

1)针对目前新疆果园种植面积较大以及株间杂草无法割除的现状,设计了一种主干型果园株间避障割草机,可在不伤害树干的情况下同时实现行间和株间杂草的割除,为新疆果园田间割草作业提供了新的思路。

2)通过对割草机避障杆的有限元分析可知,避障杆所受的最大等效应力为179.72 MPa,避障杆的最大应变为9.25×10-4,最大应变位置在固定牵引端与旋转轴连接处,避障杆在割草作业过程中最大变形量为34.418 mm。从对机架的有限元模态分析中得出,前6阶的固有频率范围为39.806~95.562 Hz,而外部激振频率的范围为0~8.60 Hz,两者之间没有产生重叠,故机架在作业时不会产生共振现象,以此验证了避障杆和机架的设计合理性。

3)通过田间试验可知该机具各项性能指标均满足相关标准。综合响应曲面分析和田间试验结果,确定最佳作业参数为机具前进速度1.5 km/h、液压缸压缩速度225 mm/s、复位弹簧弹性系数29 N/mm,此时果园株间漏割率平均值为7.64%。