重油催化裂化装置变工况过程中NOX达标排放的控制措施

吴 磊,张超平,沈 硕,蓝玉达,鲁维轩

(中国石油广西石化公司,广西 钦州 535008)

某炼厂3.5Mt·a-1催化裂化装置的锅炉系统是全厂蒸汽系统的供应主体。变工况指的是催化裂化装置反再系统单独停工后,锅炉维持正常运行,热源通过补燃瓦斯代替CO,继续生产蒸汽供全厂蒸汽用户使用,蒸汽的短缺部分由动力站补给。烟气脱硝采用选择性非催化还原(SNCR)法脱硝技术,正常工况下,NOX维持在100~140mg·m-3(标准状态),排放值满足《石油炼制工业污染物排放标准》中大气污染物NOX排放值不大于200mg·m-3(标准状态)的要求。但在变工况的切换过程中,受到炉膛温度、剩余氧含量、燃料气、注氨量等因素的影响,NOX的排放值持续超标。本文介绍了NOX在不同环境中的生成机理、反应机理,分析了变工况的影响因素,通过优化变工况切换过程中的各控制参数,实现了NOX的排放值满足排放要求。

1 装置简介

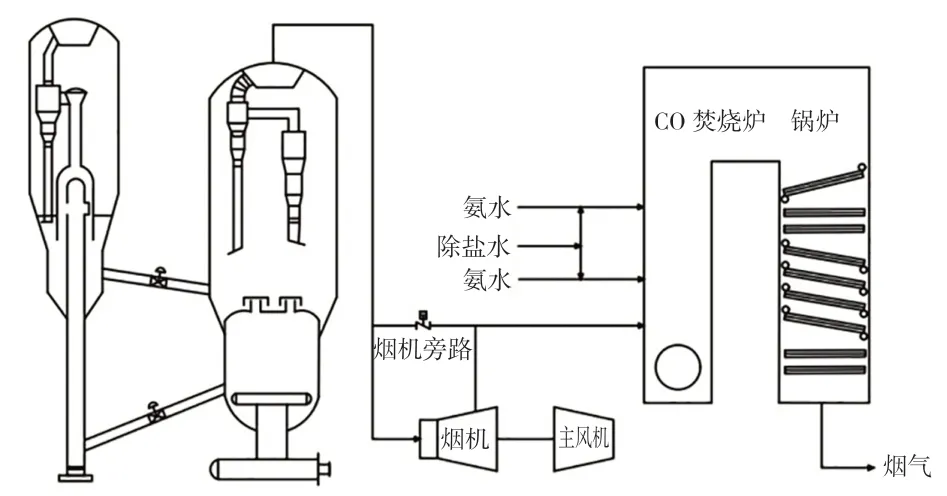

图1是反再系统和脱硝系统的原则流程图。重油催化裂化装置反应-再生系统采用高低并列式结构,即重叠布置的2个再生器与反应沉降器并列布置,形成高低并列的两器结构。反应部分采用高温短接触时间的平推流垂直提升管反应器,油气出口直接与沉降器单级旋风分离器的入口连接。再生部分采用重叠式两段再生工艺,即一段再生器位于二段再生器之上。从沉降器来的待生催化剂由第一再生器中部进入,经烧焦后依靠重力,通过半再生立管流入第二再生器底部进行进一步烧焦,再从第二再生器下部通过再生斜管进入提升管反应器。再生器的主风分2路,25%的主风先进入第二再生器,与第一再生器来的含碳量较低的半再生催化剂接触进行富氧再生,CO完全燃烧,过剩的氧随着烟气通过分配器进入一再密相床层,以充分利用二再烟气中的过剩氧;75%的主风进入第一再生器,与二再来的过剩氧一起进入第一再生器,与含碳量较高的待生催化剂接触进行贫氧再生,CO部分燃烧。再生器顶部出来的富含CO的烟气,经烟机做功后进入焚烧炉燃烧,提供锅炉生产中压过热蒸汽所需的热量,烟气中的NOX则在焚烧炉上方与喷入的氨水发生还原反应,转化为N2和H2O。SNCR设计有2层氨水喷入口,第1层标高为17500mm,第2层标高为22500mm,正常生产时采用上层喷枪。脱硝后的烟气排入烟气脱硫系统完成脱硫除尘,以满足《石油炼制工业污染物排放标准》中的气体排放要求。

图1 反再系统及脱硝系统流程

2 氮氧化物的生成机理

在待生催化剂上,焦炭燃烧产生的NOX主要分为3类:燃料型NOX、热力型NOX、瞬时型NOX。燃料型NOX是燃料中固有的氮氧化合物氧化生成的NOX;热力型NOX是燃烧时空气中带有的氮经高温氧化生成的NOX,生成温度一般在1500℃以上[1]。对3.5Mt·a-1重油催化裂化工艺,再生温度控制在不高于740℃,CO焚烧炉的炉膛温度控制在750~900℃,热力型NOX的生成量很少。瞬时型NOX的生成受温度的影响较小,但生成效率非常低,约30g·GJ-1[2]。因此,再生烟气中的NOX主要来源于原料中的含氮化合物。

2.1 贫氧烟气中氮氧化物的生成机理

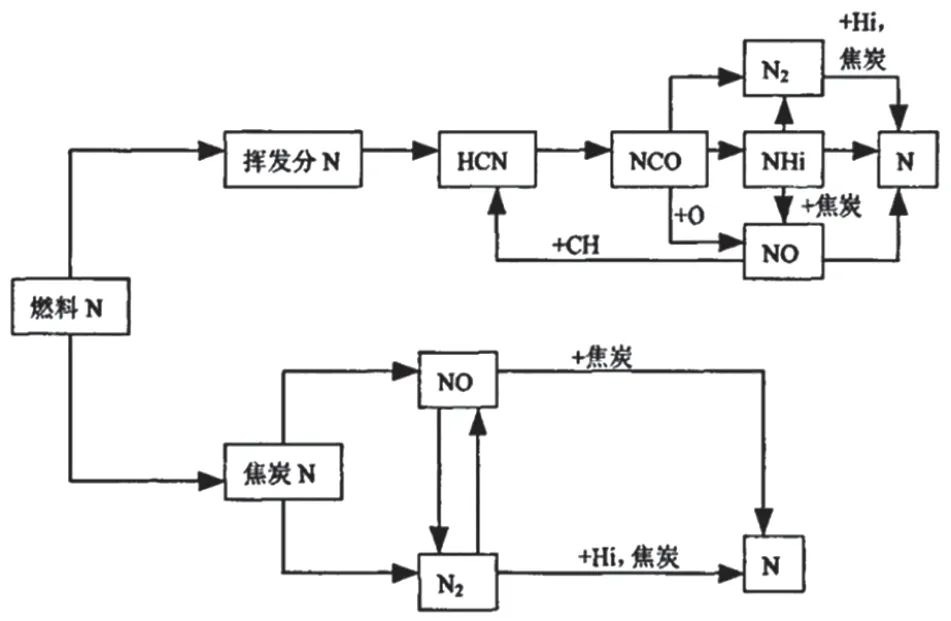

图2是燃料型NOX的生成途径[3]。相关研究表明,焦炭中的氮有机化合物在高温的作用下,会分解生成中间体HCN和NH3,之后中间体被O2氧化生成氮氧化物。挥发分N是燃料型NOX的主要来源,占比为60%~80%,焦炭N占比为20%~40%。

图2 燃料型NOX的生成途径

在贫氧的再生工艺中,CO含量控制在4%~6%,再生器中大量的CO以及从沉降器来的待生催化剂,将氮氧化物还原为N2。虽然二再为富氧再生,但是生成的NOX进入一再后,再次被还原为N2,因此再生烟气中的主要气体组分为HCN、NH3、N2、CO、CO2和SOX,只有少量的NOX。

主要反应式为:

2.2 富氧烟气中氮氧化物的生成机理

从再生器顶部出来的富含HCN和NH3的烟气进入焚烧炉。焚烧炉通过补燃瓦斯,将CO加热到自燃点(610℃)以上,使其与O2发生反应生成CO2。由于焚烧炉外排烟气的氧含量要控制在1%~3%之间,因此大量的O2促使烟气中的HCN和NH3氧化生成NOX。

主要反应式为:

3 NH3还原NOX的反应机理

李穹等人[4]通过数值模拟发现,NH3的SNCR温度窗口范围为850~1050℃。在工业应用上,由于温度的测点位置及热电偶深入长度的限制,炉膛温度和实际温度存在一定的差异,炉膛温度为790~810℃时,脱硝效率处于最优区间[5-6]。郭啸峰等人[7]和Wargadalam V J等人[8]均研究发现,NH3还原NOX,主要是自由基NH2起决定性作用,而OH基团是NH3产生NH2的主要活性基团。

在温度窗口内,NH3还原NOX的反应过程为:

主要反应为:

当反应温度过高时,NH3还将发生氧化反应:

4 变工况对氮氧化物含量的影响

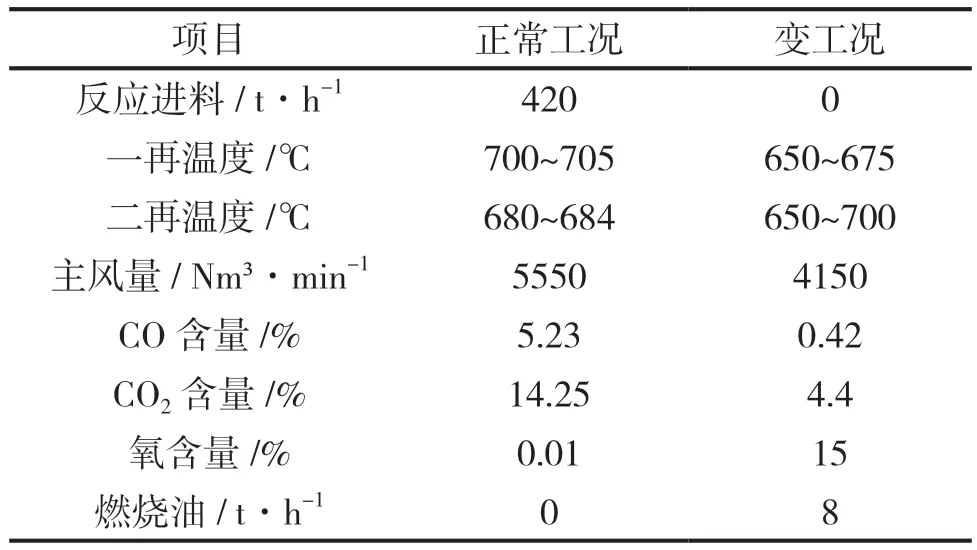

表1是再生器在正常工况和变工况下控制参数的对比。表2是焚烧炉在正常工况和变工况下控制参数的对比。变工况过程中,反应系统切断进料,再生器喷入燃烧油(燃烧油为催化原料)对催化剂进行烧焦,再生系统由贫氧再生转为富氧再生,再生烟气中的组分发生了根本性变化,CO全部转化为CO2,中间体HCN和NH3也全部转化为NOX,焚烧炉内的可燃气体急剧减少,炉膛温度快速下降。通过补燃瓦斯,可将炉膛温度维持在770℃~790℃,虽然焚烧炉的负荷大幅降低,但是外排氮氧化物的浓度却出现超标。

表1 正常工况和变工下况再生器的控制参数对比

4.1 炉膛温度对氮氧化物的影响

图3是炉膛温度对外排氮氧化物浓度的影响变化曲线。从图3可以看出,炉膛温度对氮氧化物的影响存在一个温度窗口,高于或低于温度窗口,均不利于氮氧化物的脱除。变工况切换过程中,炉膛温度低于温度窗口,SNCR脱硝效率出现降低,外排的氮氧化物浓度升高。

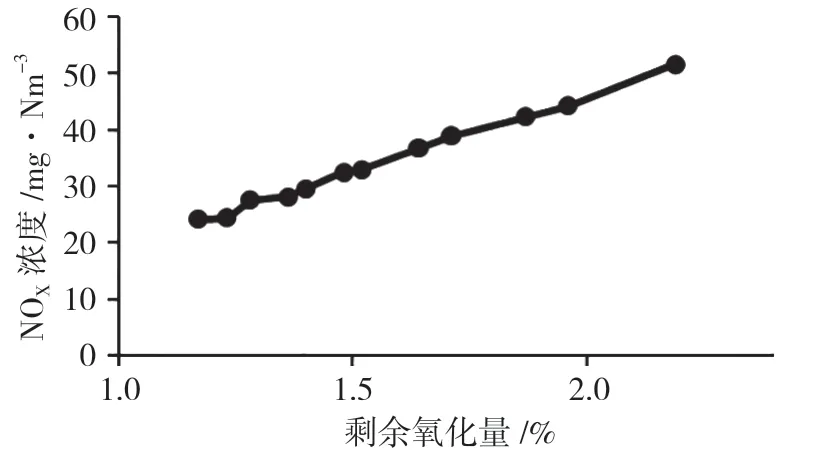

4.2 剩余氧含量对氮氧化物的影响

图4是剩余氧含量对外排氮氧化物浓度的影响变化曲线,曲线在燃料气量为3700~3750Nm³·h-1的条件下测定。从式(9)和式(10)可知,在相同的温度下,SNCR反应是氧化反应和还原反应共存的反应,氧含量增加更有利于NH3氧化生成NO,使得烟气中的NO增加。外排烟气在线监测表的显示值为污染物折算值,即NOX的折算值等于NOX测量值与剩余氧含量系数的乘积,计算公式如下:

图4 剩余氧含量对外排NOX浓度的影响变化曲线

式中,NOX测为反应生成或还原后的NOX测量值,mg·Nm-3;O2标为标准值,催化裂化装置O2的标准值为3,%;O2测为焚烧炉剩余氧含量,%。

从式(11)可知,焚烧炉中的剩余氧含量大于3%时,外排NOX浓度比实际值要偏大;剩余氧化量为10%时,外排NOX浓度为实际测量值的1.64倍。

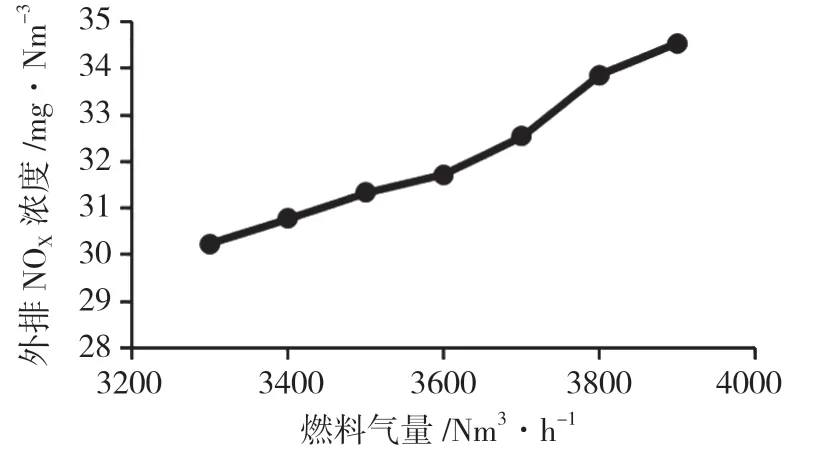

4.3 燃料气对氮氧化物的影响

图5是燃料气生成热力NOX的曲线图。燃料气主要由氢气、C1、C2组成,本身不含含氮化合物。控制剩余氧含量为1.5%,改变燃料气的用量,测定NOX的浓度。从图5可以看出,外排NOX浓度与燃料气量呈线性关系,燃料气量增加,外排NOX浓度上涨,但燃料气量的变化对NOX浓度的影响较小,燃料气量增加到600Nm³·h-1,NOX浓度仅上涨了4.31mg·Nm-3,原因主要是炉膛温度低于1500℃时,NOX的生成量较少。

图5 燃料气生成热力NOX的曲线图

4.4 氨水对氮氧化物的影响

正常工况下,控制氨氮比为1.5~1.6,氨逃逸量不大于1mg·m-3。吴章柱等人[6]在工业生产中考察了氨水对NOX浓度的影响,发现氨水加注量大于160kg·h-1时,脱硝效率的增长变缓,且氨逃逸量会快速增加。原奇鑫等人[9]在固定床反应器系统上进行实验,发现氨氮摩尔比大于1.5时,脱硝效率会逐渐变缓,过量的氨水被氧化为NOX,使得外排NOX浓度增加。从表2可知,氨水的注入量远高于实际所需的氨水量,使得NH3被氧化为NOX,进而提高了外排NOX的浓度。

5 变工况过程中氮氧化物的控制措施

从上述分析可知,外排NOX浓度主要受到炉膛温度、剩余氧含量、氨水注入量等因素的影响,其中炉膛温度的降低和氨水注入量的增加,均会导致外排NOX浓度增加,剩余氧含量的大幅度增加,则会使得外排NOX浓度出现大于实际值的假值。由于变工况过程中需要保持再生器流化烧焦催化剂,主风量必须要保证床层表面线速不低于0.6m·s-1,因此剩余氧含量的降低幅度有限。可采取的主要控制措施如下:

1)切断进料前,将氨水改为手动控制,防止因氮氧化物的浓度增加,自动提高氨水注入量。将炉膛温度适当提高20~30℃,以确保切断进料后炉膛温度不低于760℃,进而为后续提高炉膛温度、降低波动干扰打好提前量。

2)切断进料后,在保证再生器床层流化正常的情况下,尽可能放空主风量。另外,要根据焚烧炉的燃风比,降低鼓风机向焚烧炉的输送风量,以降低外排NOX浓度的失真度。

3)在变工况过程中,逐步提高燃料气量至3500Nm³·h-1以上,控制炉膛温度为790~810℃,从而保证最优的脱硝反应温度。

4)在变工况过程中,要根据氨氮的摩尔比或氨逃逸量,降低注氨量,以确保氨氮摩尔比在1.5~1.6之间,或氨逃逸量不大于1mg·m-3,以避免过量的氨水被氧化成NOX。

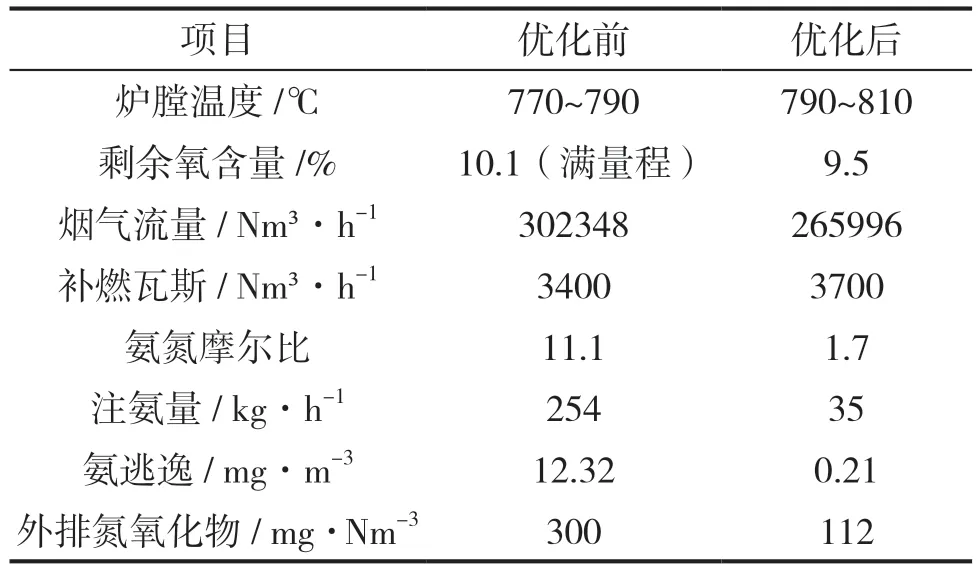

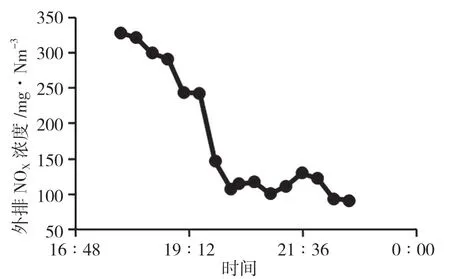

6 优化效果

表3是变工况优化前后控制参数的对比。图6是优化后外排NOX浓度的变化曲线。从表3可以看出,补燃瓦斯量提高到300Nm³·h-1,炉膛温度控制在脱硝反应温度窗口范围790~810℃,氨氮摩尔比、注氨量和氨逃逸量有显著下降,降幅分别为84.7%、86.2%、98.3%。烟气流量虽然降幅明显,但是由于催化剂流化的原因,整体燃风比远低于实际值,影响了剩余氧含量的降低。从图6可以看出,优化后外排氮氧化物浓度从高位快速下降至200mg·Nm-3以下,并持续稳定在140mg·Nm-3以下,实现了氮氧化物的合格排放。

表3 变工况优化前后控制参数的对比

图6 优化后外排NOX浓度的变化曲线

7 结论

1)外排NOX的浓度主要受到炉膛温度、剩余氧含量、氨水注入量等因素的影响。控制炉膛温度为790~810℃,氨氮摩尔比为1.5~1.6,氨逃逸≤1mg·m-3,可使排放值小于140mg·Nm-3,满足《石油炼制工业污染物排放标准》中大气污染物NOX排放值不大于200mg·m-3(标准状态)的要求,实现外排氮氧化物的达标排放。

2)SNCR脱硝反应的最优温度窗口较窄,炉膛温度对NOX浓度的影响很大,需要及时将炉膛温度控制在窗口内,以保证最优的脱硝反应温度。

3)剩余氧含量大于3%时,外排NOX的浓度比实际值大,特别是剩余氧化量大于10%时,NOX浓度会形成假值,误导操作人员的正常操作,进而导致氨水注入量持续增加,造成外排NOX浓度超限。为此要根据氨氮摩尔比或氨逃逸量,及时调整氨水的注入量。

4)氨水可以促进脱硝反应,但过量的氨水会使NH3的氧化反应逐渐占据主导,导致SNCR脱硝效率变缓的同时,提高外排NOX浓度。

5)燃料气产生的主要为热力型NOX,对外排NOX浓度有一定的贡献,但温度小于1500℃时,热力NOX的生成量对外排NOX浓度的影响较小。