催化裂化装置停工中环保排放超标的原因及应对措施

刘 刚,鲁维轩,祁凯华,杨灵纯

(中国石油广西石化公司,广西 钦州 535008)

1 烟气净化单元简介

重油催化裂化装置尾气处理包括烟气脱硝、烟气脱硫和浆液处理三部分。烟气脱硫部分将碱性(注入氢氧化钠溶液)循环浆液与烟气在洗涤塔中的文丘里管喉径处混合后,经扩散段进入弯头处,以脱除二氧化硫。烟气脱硝以一氧化碳焚烧炉为反应区,使烟气中的氮氧化物(一氧化氮为主)与氨水中(经除盐水稀释)的氨气发生氧化还原反应,生成氮气和水。COD的控制主要依托氧化罐及氧化风机的平稳运行。

2 钠碱法去除烟气SO2的机理、影响因素及应对措施

2.1 钠碱法脱SO2的反应机理

NaOH溶液吸收SO2并副产NaSO3[式(1)],NaSO3与H2SO3进一步反应生成NaHSO3[式(2)],NaHSO3与NaOH继续反应生成NaSO3[式(3)]。生成的NaSO3一部分作为吸收剂,随洗涤塔浆液进行循环利用,另一部分进入污水净化单元氧化罐,氧化后生成NaSO4水溶液排放。

由上述反应式可以看出,浆液中主要含有NaSO3时,脱硫反应主要按照式(1)进行,吸收1mol的SO2消耗2mol的NaOH。从式(3)可知,浆液中主要含NaHSO3时,吸收1mol的SO2消耗1mol的NaOH。因此,合适的碱液浓度对烟气中SO2的吸收有很大的影响。

2.2 停工过程烟气SO2超标的主要原因及应对措施

2.2.1 碱液浓度、注入量波动大及应对措施

碱液浓度和注碱量出现波动,均会导致洗涤塔烟气中SO2的脱除效率发生变化,SO2的脱除效率下降,会导致烟气排放SO2超标,进而环保排放超标。

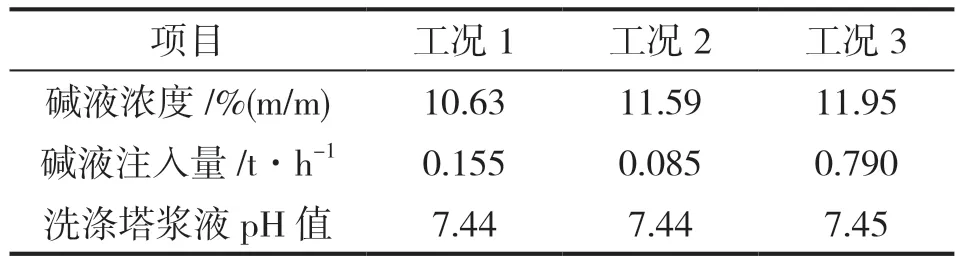

应对措施:根据开停工进程,做好提前调节量,提前收碱液至碱液罐,避免临时收碱时配比浓度的差距过大;平稳增减碱液注入量,避免出现大幅波动。事先提高烟气洗涤塔浆液的pH值,以提高其缓冲能力。停工过程中适当降低注碱量,避免因烟气中的SO2大幅下降而导致浆液的pH值超标。表1是不同浓度的碱液与注入量的关系,从表1可以看出, 在pH值维持相对稳定的情况下,碱液注入量和碱液浓度成反比。

表1 不同浓度的碱液与注入量的关系

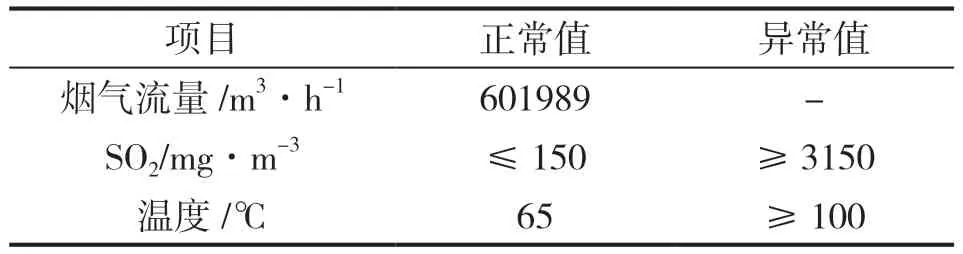

2.2.2 烟气脱硫塔底浆液循环中断,无法有效吸收烟气中SO2

发生这种情况的关键原因,是再生器的跑剂量较大,致使洗涤塔内循环浆液的固含量上升,最终导致浆液循环泵电机因过载而跳闸。表2是浆液循环中断前后烟气的部分分析数据,可以看出,浆液循环泵的运行状态会直接影响烟气中二氧化硫的吸收效果。

表2 浆液循环中断前后烟气的部分数据

应对措施:加大脱硫塔底循环浆液泵的新鲜水注入量,增加浆液外甩,提高浆液的置换率,对备用泵入口进行排泥,冲洗泵体内腔等。

但解决跑剂的关键,是在开工装剂和停工卸剂的过程中,当二级旋分的料腿露出时,要降低主风量,将一级旋分的入口线速控制在小于7m·s-1(适用于本装置),以避免催化剂出现大量跑剂。

3 SNCR法去除烟气中NOX的影响因素及应对措施

3.1 SNCR法去除烟气中NOX原理及原则流程图

一氧化碳焚烧炉的SNCR脱硝系统,以氨水作为脱硝反应剂。质量分数20%的氨水溶液及除盐水送至氨水混合器混合后,稀氨水进入喷枪。雾化风减压后,按一定的工艺要求比例进入喷枪,将氨水雾化。雾化后的氨水喷射入炉膛,与烟气中的一氧化氮反应,生成氮气和水。

3.2 烟气NOx超标原因及应对措施

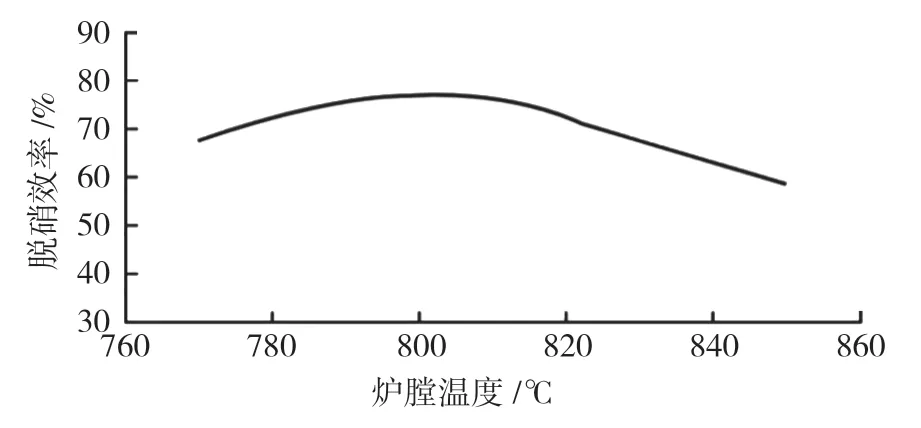

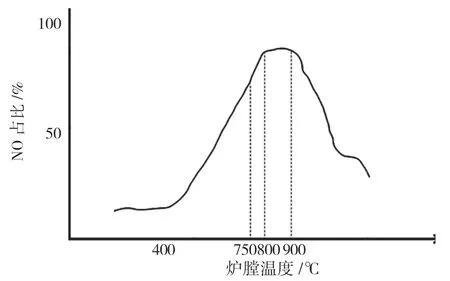

1)停工过程中,一氧化碳焚烧炉温度的大幅降低会导致SNCR反应不彻底。图2是脱硝效率与炉膛温度的关系图。由图2可知,炉膛温度在790~810℃时脱硝效率最高,停工过程中,烟气一氧化碳的含量急剧下降,会使炉膛温度大幅降低[1]。

图2 脱硝效率与炉膛温度的关系图

应对措施:紧急停工后,要立刻提高主瓦斯用量,以最大限度地保持炉温,降低除盐水量,减少气化吸热;及时调节一氧化碳焚烧炉的炉膛温度,尽量维持炉温在750℃以上。多余的助燃风作为冷介质进入炉膛,会降低焚烧炉的炉膛温度,因此要关注余热锅炉出口烟气的氧含量,及时调节一氧化碳焚烧炉的助燃风。

2)氨逃逸量和炉膛过剩氧含量过大会导致一氧化氮、二氧化氮增加。氨气与氧气、一氧化氮与氧气的反应化学式见式(4)、式(5)。由式(4)、式(5)及图3可以看出,温度在900℃以下时,在氨气量和氧气量足够的情况下,一氧化氮的生成量不断上升,在氧气充足的情况下,一氧化氮会继续反应生成二氧化氮(停工过程中一氧化碳焚烧炉的出口烟气氧含量多在3%以上,表明炉膛内的氧气富余,该条件满足)。停工过程中,炉膛温度一般在750~800℃,仍处于氨气与氧气反应的较活泼温度区间。

图3 氨气与氧气反应生成NO的百分比/温度趋势

应对措施:按比例减少除盐水量和氨水量,减少氨逃逸量;在满足燃烧用风的前提下,及时减少助燃风流量,以降低炉膛内的过剩氧气,从而降低尾气中氮氧化物的含量。

4 外排污水COD(化学需氧量)的主要影响因素

COD是外排水的关键环保指标,在停工阶段,COD的影响因素较多,包括氧化罐及附属机泵的操作、助剂加注量、洗涤塔新鲜水补入量、污水回用量、系统pH值、再生烟气及一氧化碳炉尾气的氧含量、一氧化碳炉的负荷变化等。

4.1 氧化风机运行不良及絮凝剂的加注量不当

氧化风机的运行状态关系到氧化剂(O2)的供给,直接影响COD的去除效果。氧化罐循环泵的出口压力上升及温度降低,都是循环泵运行异常的表现,极有可能是催化剂堆积造成的。絮凝剂加注量欠缺时,会导致脱硫废水中的微小颗粒物不能在澄清池充分凝聚沉积,致使大量悬浮物和催化剂颗粒被带入氧化罐,部分O2附着在颗粒物孔隙或表面,影响氧化效果;加注过量则会增大滤液的黏度和结构率,导致COD升高[2]。

应对措施:若出现氧化风机电流和出口压力同时降低的情况,应立即排查氧化风机皮带的状态;若出现循环泵出口压力上升及温度降低的情况,可采取切泵或双泵短时间联运的措施。

4.2 氧化罐的氧化能力有限,操作波动引起超标

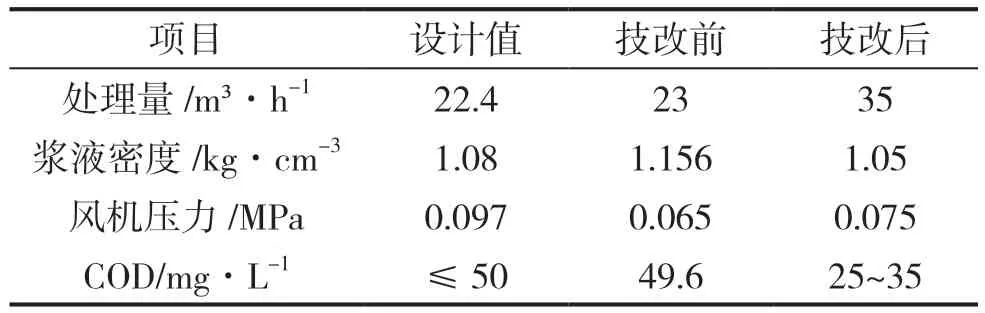

氧化罐的设计处理量为22.5Nm³·h-1,日常外甩量在30Nm³·h-1左右,超过了氧化罐的处理能力。停工过程中,脱硫污水的外甩量较大时,氧化罐的处理能力无法满足外甩需求,且脱硫污水的氧化时间较短。为此,我们增加了氧化罐的高度。表3是氧化罐改造前后处理能力的对比,可以看到,氧化罐的氧化能力得到显著提高。

表3 氧化罐改造前后处理能力的对比

5 结论

在停工过程中,采取一系列应对措施后,净化后烟气中的氮氧化物含量由250mg·m-3下降至70~130mg·m-3,二氧化硫含量由250mg·m-3下降至30~70mg·m-3,催化剂跑损基本消除,外排污水的化学需氧量控制在50mg·L-1以内,满足了排放标准的要求。