界面热失配对金属基复合材料力学性能的影响

侯雅男,杨昆明,刘 悦,范同祥

上海交通大学金属基复合材料国家重点实验室,上海 200240

金属基复合材料(metal matrix composites,MMCs)由于具有优于金属基体的比强度、比刚度、比模量和耐磨性等力学性能,以及更优的导电导热、耐腐蚀、耐辐照和抗氧化等功能特性[1-4],被广泛应用于航空航天、电子信息和轨道交通等领域[5-6]。研究表明,通过改变基体组份及增强相的种类、含量、尺寸和分布可实现对金属基复合材料综合性能的柔性设计和调控[4,7]。

作为连接增强相和金属基体的纽带,界面结构和性能对金属基复合材料综合性能起着决定性作用[8-10]。由于增强相和金属基体存在较大的热膨胀系数(coefficient of thermal expansion,CTE)差异,使得复合材料在制备冷却过程中不可避免地产生热失配应力[11-12]。研究表明,热失配应力的产生可显著影响金属基复合材料的界面结构和性能,并最终影响其综合性能[13-14]。当热失配应力超过基体的屈服强度时,近界面处金属基体将发生微塑性变形,以形成不同类型金属缺陷的方式对热失配应力进行释放;远离界面处的热失配应力未超过基体屈服强度,以热残余应力的方式保留在金属基体中。在此过程,发生塑性变形的区域常被称为塑性区,含有热残余应力的区域则被称为弹性区。研究发现,塑性区内金属缺陷的存在对复合材料的力学性能可起到显著强化作用[15],同时还能影响复合材料的导电导热性能[16-17]。除此之外,弹性区内热残余应力被证实同样可影响复合材料的力学性能[14]。因此,深入研究和理解界面热失配对金属基复合材料力学性能的影响规律和机制,对进一步实现金属基复合材料界面结构设计和优化以及金属基复合材料的制备工艺选定具有重要的指导意义。本文从金属基复合材料界面热失配的实验和模拟研究出发,围绕界面热失配缺陷和界面热残余应力,详细阐述了界面热失配对金属基复合材料力学性能的影响规律和机制,并基于现有的界面热失配实验和模拟结果,对未来金属基复合材料界面热失配研究进行了展望。

1 界面热失配缺陷

对于金属基复合材料,在制备降温过程中由于增强相和金属基体热膨胀系数差异引起的界面热失配应力(σCTE)可通过式(1)计算[5]。

式中:E是弹性模量;α是热膨胀系数;T2和T1分别是金属基复合材料制备加工温度和最终冷却温度;下标m 和p 分别代表金属基体和增强相。通常,界面热失配应力会超过金属基体的屈服强度[18-19]并引起近界面处金属基体发生微塑性变形产生塑性区,如图1 中B 区域,其中rp为塑性区半径,a为增强相的半径。因此,部分界面热失配应力会以不同类型金属形变缺陷的形式进行释放。未被释放的界面失配应力将以热残余应力的形式存在于弹性区,如图1 中C 区域。大量微观结构表征发现[20-22],塑性区的金属缺陷类型主要为位错和纳米孪晶。

图1 金属基复合材料界面热失配示意图Fig.1 Schematic diagram of the interfacial thermal mismatch for MMCs

1.1 界面热失配位错

对于微米尺寸增强相强化的金属基复合材料,界面热失配应力主要以位错的形式进行释放[23-25]。Vogelsang 等[23]采用粉末冶金法制备了晶须状和板条状两种形貌碳化硅(SiC)增强6061 铝(Al)复合材料,通过透射电子显微镜(transmission electron microscopy,TEM)对降温过程中复合材料的热失配缺陷进行了原位观察。结果发现,在晶须状SiC/6061Al 复合材料中,相对于6061Al 基体的位错密度(8×1012m-2),SiC/6061Al 界面附近的热失配位错密度高出近一个数量级(约为1014m-2),且SiC/6061Al 界面是高密度位错的主要产生源;对于板条状SiC/6061Al 复合材料,其界面处的位错密度是晶须状SiC/6061Al 的5 倍左右。Kim 等[24]利用透射电子显微镜观察和对比了不同体积分数、不同颗粒尺寸的SiC/Al 和碳化钛(TiC)/Al 复合材料界面处的热失配位错。结果发现,在这两种复合材料中,界面热失配位错密度均在1013~1014m-2范围内变化,SiC 和TiC 颗粒体积分数的增加会引起界面热失配位错密度的显著提高,且界面热失配位错密度随颗粒尺寸的减小而增加。研究者还发现热失配位错在界面附近呈现非均匀分布。Chawla和Metzger[26]通过透射电子显微镜观察钨(W)/铜(Cu)复合材料界面处的热失配位错,发现位错密度在7×1011m-2到4×1012m-2之间变化,且位错密度随远离界面距离的增加而降低。Kim 等[24]通过统计SiC(颗粒,SiCp)/Al 和TiC(颗粒,TiCp)/Al 复合材料界面处的热失配位错分布,得到了类似的位错密度呈梯度变化的规律,如图2 所示,其中r为离金属基体圆心的距离,r/a代表距离圆心距离与增强相半径比值。

图2 SiC(颗粒)/Al 和碳化钛(TiC)颗粒/Al 复合材料界面处的热失配位错随远离界面距离的变化规律[24]Fig.2 Interfacial thermal mismatch dislocations with the distance away from the interface of the SiC particles (SiCp)/Al and TiC particles (TiCp)/Al composites[24]

在热失配位错的理论模型研究方面,Arsenault和Shi[27]假设SiC 颗粒增强相是平行六面体,且界面热失配位错从复合材料界面处冲出,如图3(a)所示,其中t1、t2、t3分别为棱柱基体的长、宽、高。通过棱柱位错冲出模型得到整个金属基体平均位错密度(ρCTE),如式(2)所示。

图3 棱柱位错冲出模型[27](a)和考虑球状颗粒的位错冲出模型示意图[28](b)Fig.3 Schematic diagram of the prismatic dislocation punching model[27] (a) and the dislocation punching model considering the spherical particle reinforcements[28] (b)

式中:B是与增强相形状有关的几何常数,取值范围4(纤维状)~12(颗粒);εCTE是界面热失配应变;f是增强相体积分数;b是位错伯氏矢量;t为增强相最小边长。

由式(2)可知,ρCTE与颗粒增强相的半径成反比,即颗粒增强相的半径越小,金属基体中的平均热失配位错密度越高。在增强相半径不变的条件下,增强相体积分数越大,热失配位错密度越大。需要指出的是,此位错冲出模型认为界面热失配应变全部以位错的形式释放,且计算得到的ρCTE为整个基体的平均位错密度,并未考虑基体塑性区范围的影响。在此基础上,Taya 等[28]假定颗粒增强相为球状,并用增强相/基体界面上的棱形位错环来表述热失配应力,如图3(b)所示。当热失配应力超出基体屈服强度时,位错环将以一定的冲出距离向基体中移动,从而在基体中形成位错冲孔区,即塑性区。同时,研究者通过此位错冲出模型得出,增强相体积分数的增加和尺寸的减少均会引起塑性区内平均位错密度的大幅增加。

在Taya 等[28]提出的位错冲出模型基础上,Shibata 等[29]继续考虑了基体塑性变形过程中由于能量耗散所引起的位错冲出阻力,进一步完善了热失配位错冲出模型。该模型在几何上确定了位错冲出距离的上限,即,其中rp为位错冲孔距离(即塑性区半径),a是颗粒增强相半径,f为增强相体积分数,位错冲孔距离可通过式(3)~式(5)计算。

式中:A和P分别是计算位错冲孔距离的中间参数;τym是基体的剪切屈服强度;λ和μ分别为拉梅第一参数和拉梅第二参数(剪切模量),下标m 和p分别代表金属基体和增强相,且=λp-λm,=µp-µm;vm是金属基体泊松比;εCTE是界面热失配应变。在此基础上,塑性区内的平均位错密度如式(6)所示。

由此可知,位错冲出模型主要通过界面处位错的冲出运动来计算塑性区内的冲出范围和平均位错密度,最终得到增强相形貌、含量、尺寸、模量以及温差等参数与位错密度和分布之间的关系。然而,尽管现有热失配位错模型充分考虑了位错的冲出行为,但金属基复合材料中增强相间的相互作用、塑性变形区的相互叠加和位错间的相互缠结等影响因素仍未被考虑。因此,在现有研究基础上进一步完善位错冲出模型,有利于更精准描述金属基复合材料界面热失配位错的冲出行为以及计算位错密度。

1.2 界面热失配孪晶

当金属基复合材料增强相尺寸为微米尺度时,界面热失配缺陷主要表现为位错。然而,随着金属基复合材料制备技术的不断发展以及增强相尺寸的不断减小,界面热失配孪晶也被发现[20,30]。Yang等[20]利用压力渗透法制备了30 nm、220 nm 两种尺寸且体积分数高达30%的SiC(颗粒,SiCp)/Al 复合材料,经透射电子显微观察发现,SiC/Al界面附近的缺陷主要为线形和锯齿状孪晶、畸变区和弗兰克不全位错,如图4(a)和(b)所示,并未发现全位错或位错缠结等形貌。这说明高含量纳米增强相的加入改变了降温过程中近界面处Al 基体的塑性变形行为,使得界面热失配缺陷由位错转变为纳米孪晶。董蓉桦[30]利用挤压铸造法制备了SiC 纳米晶须(SiCnw)增强Al 基复合材料,发现当SiC 体积分数小于30%时,热失配应力以位错的形式进行释放如图4(c)和(d)所示;当SiC体积分数达到30%时,Al 基体中的缺陷形式发生变化,主要转变为几个纳米尺度的层错和微孪晶,如图4(e)和(f)。研究者认为,层错和微孪晶的产生机制与纳米孪晶Al 薄膜[31-32]中孪晶的形成机制类似。由于纳米增强相具有极大的比表面积,当高含量纳米增强相加入Al 基体后,增强相/基体界面面积将大幅增加,从而将Al 基体分割成由高密度界面分隔开的微小区域。对于每一个微小区域,产生不全位错的临界剪切应力值小于产生全位错的临界剪切应力,因此界面热失配应力将优先以层错或微孪晶的形式释放。不仅如此,研究者[30]通过理论计算表明,当SiC 纳米晶须直径大于183 nm时,SiC/Al 的界面热失配应力释放形式仅为位错,当SiC 尺寸小于183 nm 且体积分数超过临界体积分数时,界面热失配应力释放形式将转变为孪晶。

图4 SiC/Al 复合材料透射电子显微形貌:(a)SiC(颗粒)/Al 复合材料线形和锯齿状缺陷[20];(b)SiC(颗粒)/Al 复合材料界面处线形缺陷[20];(c)SiC(纳米晶须,20%)/Al 复合材料透射电子显微形貌[30];(d)SiC(纳米晶须,25%)/Al复合材料透射电子显微形貌[30];(e)SiC(纳米晶须,30%)/Al 复合材料单孪晶[30];(f)SiC(纳米晶须,30%)/Al 复合材料双重孪晶[30]Fig.4 TEM images of the SiC/Al composites: (a) linear and zigzag shape defects in the SiCp/Al composites[20];(b) linear morphology defects at the SiCp/Al interface[20];(c) SiCnw/Al (20%) composites[30];(d) SiCnw/Al (25%) composites[30];(e) single twins in the SiCnw/Al(30%) composites[30];(f) twofold twins in the SiCnw/Al (30%) composites[30]

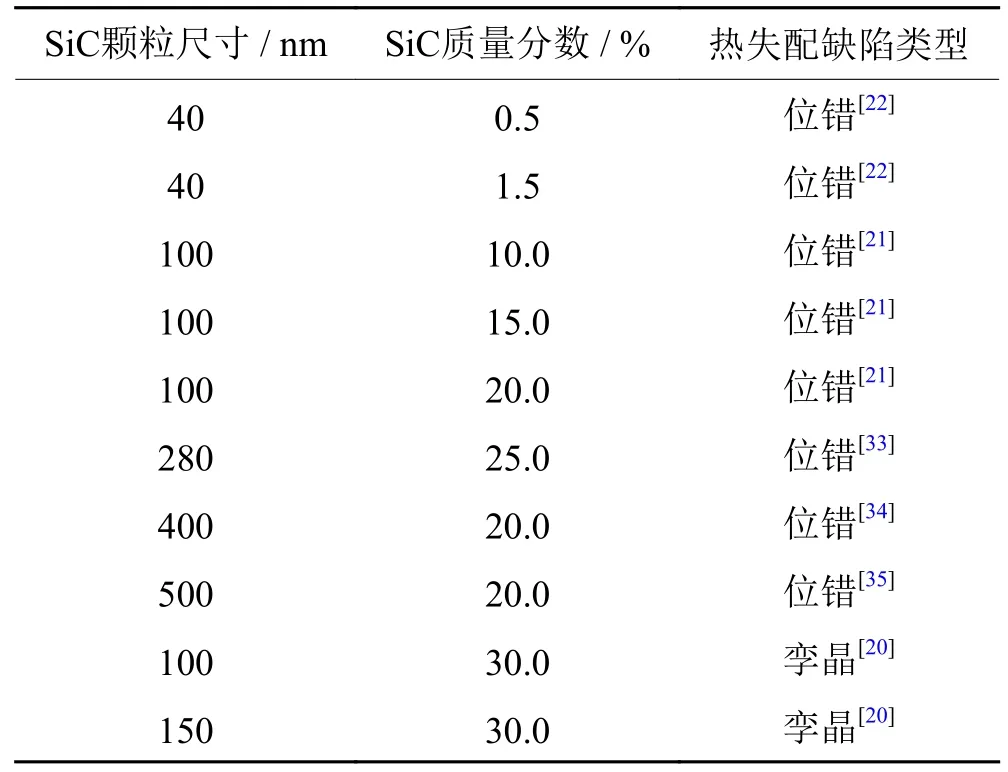

由以上阐述可知,金属基复合材料界面热失配缺陷类型与增强相尺寸和含量密切相关。表1 给出了SiC/Al 复合材料热失配缺陷类型与增强相尺寸及质量分数的关系[20-22,33-35]。可以看出,只有当SiC尺寸在200 nm 以下且体积分数达到30%时,复合材料的热失配缺陷才会转化为孪晶。此外,由于SiC 纳米晶须增强相的比表面积相对于SiC 颗粒更大,对应复合材料中的界面密度更高,因此在相同体积分数下将更有利于热失配孪晶的产生。

表1 SiC 颗粒尺寸和质量分数对SiC/Al 复合材料热失配缺陷类型的影响[20-22,33-35]Table 1 Effects of SiC particle size and mass fraction on the interfacial thermal mismatch defects of SiC/Al composites[20-22,33-35]

2 界面热失配缺陷对力学性能的影响

2.1 界面热失配位错对力学性能的影响

金属基复合材料力学性能强化机制主要包括载荷传递、细晶强化、奥罗万强化和位错强化等[36-38],其中位错强化又包括热失配位错强化和几何必须位错强化。有关界面热失配位错对金属基复合材料强度的影响可用经典Taylor 公式(式(7))表示[14,39]。

式中:ΔσCTE表示热失配位错对屈服强度的强化作用,γ表示Taylor 系数,μ表示剪切模量,b表示位错伯氏矢量,ρCTE表示基体热失配区的平均位错密度。由此可知,热失配位错引起金属基复合材料屈服强度的增加值与热失配位错密度的平方成正比。

Kouzeli 和Mortensen[40]利用压力渗透方法制备了Al2O3(颗粒)/Al 复合材料,发现当热失配位错密度从5×1012m-2增加到5×1013m-2时,复合材料屈服强度从73 MPa 提高到148 MPa。Li[41]研究了纳米SiC 颗粒增强Al 基纳米复合材料中不同强化机制对屈服强度的贡献,发现随着SiC 颗粒体积分数的逐渐增加,各种强化机制对屈服强度贡献的占比发生变化,结果如图5 所示。当SiC 体积分数增加至10%时,热失配位错的强化占比高达50%。类似地,Sanaty 等[42]在研究Al2O3(颗粒)/镁(Mg)复合材料的强化机制时发现,当Al2O3颗粒尺寸为1 μm 时,热失配位错强化占比为26%,而当Al2O3颗粒尺寸小于30 nm 时,热失配位错强化机制占比显著增加。对于体积分数为4%、颗粒尺寸为30 nm 的Al2O3/Mg 复合材料,热失配位错强化占比增加至43%。除可影响复合材料的屈服强化外,热失配位错还能显著影响复合材料的失效应变和显微硬度。Song 等[43]利用纳米压痕技术研究了不同时效条件下SiC(颗粒)/Al 复合材料界面处的硬度分布,研究发现,通过硬度测得的热失配密度分布范围与透射电子显微观察下的分布一致,因此认为复合材料的失效应变随热失配位错分布范围的减小而降低。涂凯等[44]发现由于热失配位错间的相互作用,Al2O3(颗粒)/7075Al 复合材料的显微硬度可得到显著提高。

图5 纳米SiC(颗粒)/Al 复合材料中SiC 体积分数对强化机制的影响[41]Fig.5 Effect of SiC volume fraction on the strengthening mechanisms of the SiCp/Al nanocomposites[41]

研究者通过将热失配位错冲出模型嵌入到有限元方法(finite element method,FEM)中进行复合材料的力学性能分析[45-47]。在有限元模型中,每个颗粒周围都存在着热失配应力所导致的塑性区,如图6(a)所示。每个颗粒及其周围的基体都被看为轴对称的单胞模型,如图6(b)所示,其中基体被划分为塑性区(B 区域)和弹性区(C 区域),塑性区内有着高密度的热失配位错。基于有限元模型,Suh[45]等通过考虑热失配位错建立了金属基复合材料屈服强度与增强相体积分数和尺寸间的耦合方程。结果表明,颗粒越小,强化效果越好,体积分数越大,尺寸效应越明显。Shao 等[46]对比了SiC(颗粒)/Al 不同强化机制的有限元模型与实验结果(如图6(c))。研究表明,当只考虑界面载荷传递时,尽管经典塑性模型能较好描述复合材料的弹性变形行为,但却不能预测颗粒尺寸对复合材料屈服强度的影响;当只考虑界面热失配位错时,有限元模型能较好地拟合小应变条件下(<0.5%)的拉伸应力-应变曲线,但却不能拟合复合材料的加工硬化行为;描述塑性应变梯度的泰勒模型非局部理论(Taylor-based nonlocal theory,TNT)[47]虽然实现了复合材料塑性加工硬化行为的描述,但仍不能拟合小应变时的实验结果[48]。因此,同时引入了热失配位错和泰勒模型非局部理论的改进有限元模型最后实现对金属基复合材料力学性能的准确描述。

图6 SiC(颗粒)/Al 复合材料有限元模型与实验结果[45-47]:(a)有限元模型中基体颗粒及塑性区分布;(b)轴对称单颗粒模型中区域分布;(c)15%SiC(颗粒,体积分数)/A356 复合材料应力-应变模拟和实验结果Fig.6 Finite element method and the corresponding experimental results of the SiCp/Al composites[45-47]: (a) particle distribution and plastic zone in the matrix in FEM;(b) plastic zone distribution in the axisymmetric single particle model;(c) the stress-strain simulation and experimental results of the SiCp/Al composites

由以上研究可知,界面热失配位错不仅可显著影响金属基复合材料的屈服强度,还能影响其失效应变和硬度等力学性能,且强化效果与增强相的含量和尺寸密切相关。同时考虑热失配位错和塑性应变梯度的有限元模型能较好描述金属基复合材料在弹性和塑性变形阶段的力学响应行为。因此,综合考虑不同尺度材料力学行为的模型有利于实现对金属基复合材料力学性能的描述和预测,并有助于建立金属基复合材料增强相特征参数、界面微观结构与力学性能间的内在关联性。

2.2 界面热失配孪晶对力学性能的影响

不同于线缺陷位错,孪晶属于二维面缺陷。大量研究表明,孪晶的存在不仅可显著提高金属材料的强度,也可改善其塑性[49-51]。这主要在于孪晶在阻碍位错运动的同时,也能为位错的产生提供形核位点,从而提高对位错的储存能力。目前有关金属基复合材料热失配孪晶对力学性能的影响研究主要集中在实验方面,相关理论模型研究还鲜有报道。

董蓉桦[30]发现界面热失配孪晶的出现使得体积分数为30%的SiC 纳米线增强Al 基复合材料屈服强度提高了80%以上,且塑性也得到显著改善。Guo 等[52]利用放电等离子烧结和高应变率热轧工艺制备了均匀分散碳纳米管(carbon nanotubes,CNTs)增强Al 基复合材料。透射电子显微观察发现,CNTs/Al 界面附近含有高密度层错和微孪晶,如图7 所示,并随着碳纳米管体积分数从0.50%增加到1.00%,Al 基体中的层错密度显著增加。拉伸力学性能测试发现,复合材料抗拉强度和延展性随着微孪晶密度的增加同步增加,且孪晶强化是CNTs/Al 复合材料的主要强化方式。Li 等[53]利用球磨、放电等离子烧结和热挤压法制备了石墨烯纳米片(graphene nanoplatelets,GNPs)增强的Al 基复合材料。通过透射电子显微观察发现,界面附近的Al 基体中存在着层错。通过对GNPs/Al 复合材料强化分析证实了复合材料界面处的层错有利于屈服强度和抗拉强度的提高。不仅如此,Li 等[54]采用连铸和连轧的方法制备了GNPs/Al 复合材料,同样发现铝基体中存在高密度层错,且层错的存在使复合材料抗拉强度比纯Al 提高了约36.8%。

图7 1.0% CNTs/Al 复合材料透射电镜显微形貌(a)及CNTs/Al 复合材料和纯Al 的拉伸性能曲线(b)[52]Fig.7 TEM image of the 1.0% CNTs/Al composites (a) and the tensile curves of CNTs/Al composites and pure Al (b)[52]

孪晶不仅可提高金属材料的强度,还有利于金属材料热稳定性[55]、抗蠕变[56]和抗疲劳性能[57]的提升。因此,研究含界面热失配孪晶的金属基复合材料的近服役力学性能对其工程化基础应用具有显著的指导意义。另一方面,由于组成孪晶的晶体沿孪晶面呈镜像对称关系,孪晶面对孪晶晶体中电子和声子的散射效应远低于位错,所以纳米孪晶金属通常还具有高导电和高导热特性[58]。由此可推测,若在金属基复合材料中引入高密度纳米孪晶将有利于提高其导电导热性能,这对解决传统金属基复合材料强度-导电或强度-导热性能的倒置关系意义重大。

3 热残余应力对力学性能的影响

由图1 可知,金属基复合材料界面热失配应力除在塑性区以产生金属缺陷的形式释放外,在远离界面的弹性区将以热残余应力的形式保留。研究表明,热残余应力对金属基复合材料的弹性模量[59-60]、屈服强度[14,18,59,61-62]、耐磨性[62]、显微硬度[12]、屈服面[61,63]、延展性[64]、疲劳性能[65-66]和尺寸稳定性[67]等均起到显著作用。目前,在实验和理论模型方面有关热残余应力对金属基复合材料力学性能的影响均有报道。

Chatterjee 等[62]研究了Al2O3(颗粒)/6061Al和SiC(颗粒)/6061Al 复合材料的耐磨性和拉伸性能。X 射线衍射结果表明,SiC(颗粒)/6061Al复合材料中具有较高的热残余应力。纳米压痕结果和拉伸性能表明,SiC(颗粒)/6061Al 中的高热残余应力使其极限拉应力和屈服应力要高于Al2O3(颗粒)/6061Al 复合材料,但是耐磨性较差。Fudger 等[64]采用中子衍射方法测量了Al2O3(颗粒)/AA6061 复合材料中的热残余应力,发现界面热残余压应力可显著提高复合材料的延展性。Xiao 等[67]通过热膨胀仪测量了复合材料在连续加热冷却循环中的热应变,发现回火过程中热残余应力的释放有效提高了TiC 颗粒增强钢基复合材料的尺寸稳定性。

Ho 和Saigal[59]利用有限元方法研究了SiC(颗粒)/Al 复合材料在铸造过程中热残余应力对力学性能的影响,发现热残余应力使复合材料的表观弹性模量降低、屈服强度提高,如图8(a)所示。Cao 等[14]在泰勒模型非局部理论的基础上引入热残余应力,通过与SiC(颗粒)/A356 复合材料的实验数据对比发现,考虑了热残余应力的泰勒模型非局部理论模型更能准确描述复合材料的力学响应行为,且热残余应力的引入显著提高了复合材料的屈服强度和流变应力,如图8(b)所示。基于微观力学的弹塑性模型,Liu 和Sun[61]研究了双轴加载下颗粒增强金属基复合材料中热残余应力对屈服面的影响,结果显示,无热残余应力的屈服面是理想状态下各向同性硬化,如图8(c)所示,而考虑热残余应力复合材料产生的包辛格效应,整体屈服面更接近实际的硬化行为。Tevatia 和Srivastava[65]建立了基于微观结构特征的裂纹扩展疲劳寿命预测模型,较好描述了在高应变和低应变下热残余应力对Al2O3(颗粒)/AA6061 复合材料循环软化和硬化时的影响。结果发现,热残余应力的加入使Al2O3(颗粒)/AA6061 复合材料的整体疲劳性能降低,如图8(d)所示。

图8 热残余应力对金属基复合材料力学性能的影响:(a)20% SiC(颗粒)/A356 复合材料应力-应变曲线[59];(b)理论模型预测15% SiC(颗粒)/A356 复合材料拉伸应力应变曲线[14];(c)有无残余应力情况下的屈服面[61];(d)残余热应力对Al2O3(颗粒)/AA6061 复合材料低周疲劳裂纹扩展寿命的影响[65]Fig.8 Effect of the thermal residual stress on the mechanical properties of the metal matrix composites: (a) stress-strain curves of 20%SiCp/A356 composites[59];(b) tensile stress-strain curves of 15% SiCp/A356 composites predicted by theoretical model[14];(c) initial yield surface with and without residual stress[61];(d) influence of residual thermal stress on the low cycle fatigue crack growth life of Al2O3/AA6061 composites[65]

由以上阐述可知,金属基复合材料界面热残余应力同样可对其力学性能起到显著影响。如何实现热残余应力的精准测试,并建立热残余应力与金属基复合材料增强相特征参数、界面微观结构和力学性能的关联性是目前研究的难点。因此,借助于先进应力应变测试手段并结合多尺度材料力学分析模型对未来金属基复合材料热残余应力展开研究十分必要。

4 结论与展望

金属基复合材料由于增强相和金属基体热膨胀系数的差异,在降温过程中会产生界面热失配应力,部分热失配应力通过近界面处基体塑性变形形成热失配缺陷的形式进行释放,而未释放的部分将以热残余应力的形式保留。界面热失配缺陷类型主要为位错和孪晶,二者的形成主要取决于增强相的含量和尺寸。实验和理论研究均证实,界面热失配位错和孪晶都能显著提高金属基复合材料的力学性能,且强化效应与增强相的含量、尺寸、形状、模量以及位错或孪晶密度、分布等密切相关。界面热残余应力对复合材料的力学性能尤其是塑性变形阶段的加工硬化能力具有显著影响。

尽管目前有关金属基复合材料界面热失配位错和孪晶的研究已取得一定进展,但现有研究大多集中在传统颗粒增强的复合材料,对于新型纳米金属基复合材料,如纳米碳(石墨烯、碳纳米管等)强化复合材料的研究还处于起步阶段。借助于纳米碳优异的本征力学和功能特性,若能通过对纳米碳增强相内在特征参数和制备工艺的设计实现对界面热失配缺陷的调控,则 有望进一步实现金属基复合材料的结构-功能一体化。另一方面,当前对金属基复合材料的性能评估只局限于宏观力学性能,有关热失配缺陷对复合材料宏观性能(导电导热)以及微观性能(界面力学、界面电学和力学等)影响的研究还十分匮乏。不仅如此,对复合材料力学行为的理论分析也局限于单一的力学模型,缺乏统一有效多尺度的力学模型研究热失配缺陷对复合材料力学行为的影响规律。因此,除需研究热失配缺陷对复合材料宏观性能的影响外,搭建先进的界面性能测试平台、精准测试不同微观结构复合材料的界面性能、以及发展多尺度理论力学模型对进一步研究界面热失配缺陷对复合材料性能的影响以及指导优化复合材料的制备工艺至关重要。