C 与Cr 含量对粉末锻造Fe-Cu-C-Cr 合金组织和物理性能影响

万 霖 ,张继峰 ,孙 露 ,邱天旭 ,申小平

1) 南京理工大学材料科学与工程学院,南京 210094 2) 南京理工大学工程训练中心,南京 210094

粉末冶金Fe-Cu-C 合金是粉末冶金工业中常用的材料之一,具有较好的物理性能以及尺寸稳定性,在汽车和机械零部件等产业应用广泛[1]。为了提高Fe-Cu-C 合金的力学性能、耐腐蚀性和耐磨性,通常会添加Cr、Ni、Mo、Mn 等元素,但外加成分会增加粉末冶金合金的孔隙率,对产品的性能产生不利影响。科研人员研究了Fe-Cu-C 合金材料中元素含量[2-4]、粉末颗粒度[5]以及压制成形过程数值模拟[6]对Fe-Cu-C 材料各项性能的影响。为减小孔隙率,开发出了如注射成形、冷等静压、热等静压以及粉末锻造等工艺。粉末锻造是将传统的粉末冶金工艺和精密锻造结合而发展起来的一种少无金属切削加工的近净成形加工工艺[7],该技术延续了粉末冶金技术成分调控灵活的优势,又有效实现了零件的致密化,可高效、低成本、大规模生产高性能的粉末冶金产品[8]。相较于粉末冶金烧结件,锻件的相对密度大幅度提高[9-10]。杨硕等[7]采用国产原料制备了烧结态和锻造态Fe-2Cu-0.5C-0.11S 材料,结果发现粉末锻造工艺可以有效提高材料密度,而且锻件的力学性能相对于烧结件得到明显提升。孙露等[9]采用粉末锻造工艺成功制备双层凸轮材料,研究了其显微组织与力学性能。

Cr 具有良好的淬硬性,能够提升材料的强度且对粉末压缩性影响不大。研究发现,铬钢在烧结时,Cr 通过固相烧结达到均匀分布,不但可显著提高烧结钢的抗拉强度,而且能降低钢的合金元素总量[1]。陈露等[1]研究了Cr 的添加方式与添加量对粉末冶金烧结钢组织及力学性能的影响。王奇等[11]通过模拟和实验验证了含Cr 铜基材料的磨损机理。程璐[12]研究了Cr 含量对Fe-Cu-C-Cr 系烧结钢组织和性能的影响。

本文将Cr 元素以铬铁粉的形式添加进Fe-Cu-C合金中,控制Cr 质量分数为5%和10%,通过粉末锻造工艺制备Fe-Cu-C-Cr 合金。由于C 与Cr的亲和力高于Fe,C 含量对锻件性能有一定影响,为综合考虑C 与Cr 含量对Fe-Cu-C-Cr 合金的影响,选取C 质量分数0.2%、0.5%、0.8%。

1 实验材料及方法

将水雾化铁粉(150 目)、铬铁合金粉(275目)、电解铜粉(375 目)以及鳞片状石墨(375目)按照实验要求进行质量配比,额外添加质量分数0.8%的硬脂酸锌粉末作为润滑剂和粘结剂。在V 型混粉机中充分混合1 h,将混好的粉末放置在液压机模腔中,以500 MPa 的压力进行常温压制,压制密度为(6.6±0.1) g·cm-3;将压坯置于真空烧结炉中进行烧结,烧结温度为1220 ℃,时间为1 h,随后自然冷却至常温取出;将烧结件置于通有氮气的还原炉中950 ℃加热,保温20 min,将烧结件取出并立即在双盘压力机下进行锻造,为防止烧结件锻造过程中冷却过快,压力机下模加热至250 ℃,得到33 mm×14 mm×6 mm 的粉末锻造样品。

采用排水法测量粉末锻造样品的密度并计算相对密度,常温下水密度设置为0.998 g·cm-3。利用洛氏硬度仪测量表面硬度。通过金相显微镜观察样品显微组织。使用线切割将粉末锻造样品加工成拉伸试样,试样尺寸图1 所示,在600 ℃条件下测量试样的极限抗拉强度。将锻件线切割成2 个ϕ4 mm×15 mm 的小圆柱,测量试样从常温至300 ℃下的摩擦系数,其中摩擦过程中的压强为4 MPa,线速度为0.25 m·s-1,对磨材料为氧化铝陶瓷。采用场发射扫描电镜(scanning electron microscope,SEM)及能谱仪(energy disperse spectroscope,EDS)观察试样拉伸断口和摩擦表面。

2 结果与讨论

2.1 粉末锻造合金的相对密度

密度对粉末冶金件至关重要,对力学性能影响极大。不同密度粉末冶金材料的抗拉强度、冲击韧性以及疲劳强度等性能均不相同,密度越高,试样中孔隙数目越少,性能越好。通过相应公式[13]计算出不同试样的相对密度,结果如表1 所示。

表1 粉末锻造合金相对密度Table 1 Relative density of the powder forged alloys %

由表1 可看出,Cr 的添加对试样的相对密度影响较大,这是因为铬铁合金粉硬度高,阻碍压制成形,导致生坯中有较多孔隙,烧结件塑性较差,不利于孔隙的变形和闭合,因此相对密度降低。铬铁粉的质量分数越高,孔隙率越高。图2 所示为含有不同质量分数Cr 的Fe-2Cu-0.2C-yCr(y=0、5、10)孔隙分布,可以看出,随着Cr 质量分数的增高,锻件表面孔隙增多,且孔洞也逐渐变大,表明了Cr 的添加确实对锻后致密产生不利影响。

图2 含有不同质量分数Cr 的Fe-2Cu-0.2C-yCr 孔隙分布:(a)y=0;(b)y=5;(c)y=10Fig.2 Pore distribution of the Fe-2Cu-0.2C-yCr with the different mass fraction of Cr: (a) y=0;(b) y=5;(c) y=10

2.2 粉末锻造合金的金相组织

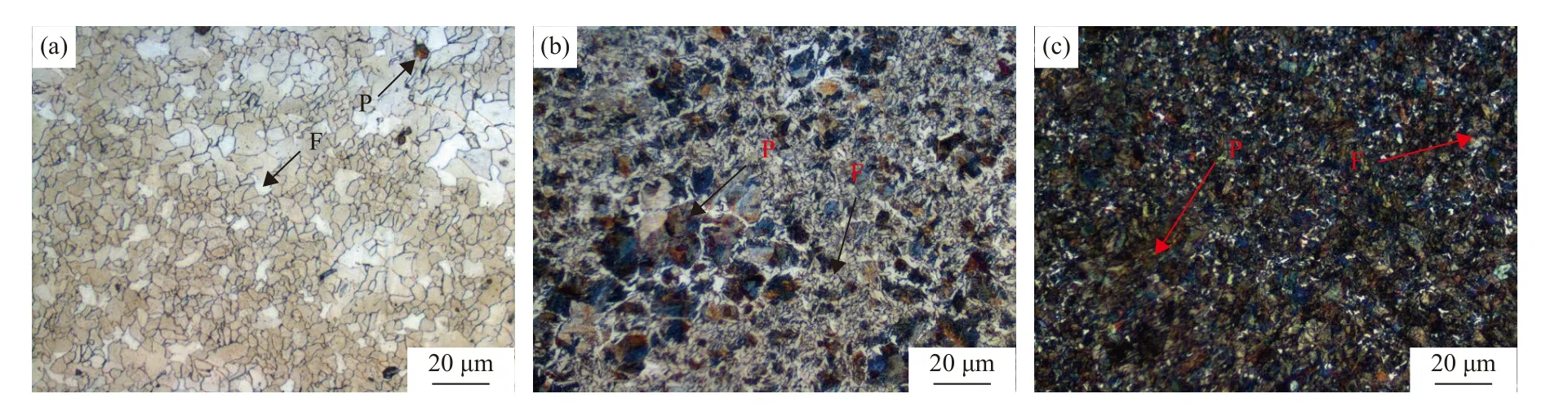

图3 为Fe-2Cu-xC(x=0.2、0.5、0.8)粉末锻造合金的显微形貌,其中P 代表珠光体,F 代表铁素体。如图所示,锻造合金显微组织由铁素体和渗碳体组成,随着C 含量的增加,渗碳体含量逐渐增加,如箭头所示。这在某种程度上与Fe-C 相图类似,主要原因是合金组成成分简单,而Cu 是奥氏体稳定化元素,能够抑制马氏体的形成[14],所以锻造后并无马氏体或贝氏体形成。

图3 Fe-2Cu-xC 粉末锻造合金微观组织:(a)x=0.2;(b)x=0.5;(c)x=0.8Fig.3 Microstructures of the Fe-2Cu-xC powder forged alloys: (a) x=0.2;(b) x=0.5;(c) x=0.8

图4 为Fe-2Cu-0.8C-yCr(y=0、5、10)粉末锻造合金的显微形貌。当合金中添加Cr 之后,锻造合金显微组织从铁素体和渗碳体变成了由不连续碳化物、富Cr 区、贫Cr 区组成,其中富Cr 区显微硬度较高,约为HV 550,这是由于Cr 和C 对Fe 的晶格畸变起到强化作用。当Cr 含量增加时,富Cr 区面积也随之增加,由于常用的4%(体积分数)硝酸酒精溶液不能进一步腐蚀形貌,所以使用王水腐蚀Fe-2Cu-0.8C-10Cr 试样,结果如图4(d)所示。经王水腐蚀后,原有的组织形貌被破坏,富Cr 区出现4 种形貌:Fe-Cr(5)固溶区、未参与合金化的Fe-Cr(78)区、存在偏析的珠光体以及少量的贝氏体,组织较为复杂。Cr 是以质量分数78%的高铬低碳合金粉形式添加的,其物相组成为铁铬合金固溶体。在高温烧结过程中,生坯富Cr区即铁铬固溶体处出现了少量的液相[15],部分液相与游离的活性C 原子结合形成碳化物并向贫Cr 区铁素体延伸,最终在热锻过程中固定于晶界处。大部分铁铬固溶体以固相方式扩散,但由于固相扩散速度较慢,Cr 原子只能通过活性C 原子来带动扩散[16],最终出现如图4(b)和图4(c)所示的区域分布,同时Cr 对C 的亲和力高于Fe,故富Cr区的C 含量也高,导致珠光体偏析存在,最后还存在少量贝氏体组织。

图4 Fe-2Cu-0.8C-yCr 粉末锻造合金微观组织:(a)y=0;(b)y=5;(c)y=10;(d)y=10(王水腐蚀)Fig.4 Microstructures of the Fe-2Cu-0.8C-yCr powder forged alloys: (a) y=0;(b) y=5;(c) y=10;(d) y=10 corroded by aqua regia

图5 所示为Fe-2Cu-xC-5Cr(x=0.2、0.5、0.8)粉末锻造合金的显微组织。C 含量的改变主要表现在碳化物的形态和贫Cr 区的组织,当x=0.2 时,碳化物不连续存在,贫Cr 区主要为铁素体;当x=0.5 时,碳化物分布更广,少部分碳化物形成了网状,贫Cr 区除了铁素体外,还存在少量的渗碳体;当x=0.8 时,网状碳化物广泛存在,这对材料的性能有较大的影响,贫Cr 区渗碳体含量增加。

图5 Fe-2Cu-xC-5Cr 粉末锻造合金显微组织:(a)x=0.2;(b)x=0.5;(c)x=0.8Fig.5 Microstructures of the Fe-2Cu-xC-5Cr powder forged alloys: (a) x=0.2;(b) x=0.5;(c) x=0.8

2.3 粉末锻造合金的力学性能

2.3.1 表观硬度

图6 为Fe-2Cu-xC-yCr(x=0.2、0.5、0.8,y=0、5、10)粉末锻造合金的表观硬度(HRA)。对于Cr 含量相同的材料,C 含量越高,硬度也就越高,从物相和化合物组成的角度来看,C 含量越高,碳化物的含量越高,铁素体的含量越低,而铁素体是软韧相,碳化物为硬脆相。从图6 可知,Cr 能显著提升表观硬度,这是因为Cr 是铁素体形成元素,也是中等碳化物形成元素。当合金中Cr 含量增加时,在粉末锻造过程中易产生马氏体或贝氏体,其硬度要高于铁素体和珠光体,使得合金硬度提高;从强化机制看,Cr 溶于Fe 晶格形成置换固溶体,产生晶格畸变。图7 为Fe-2Cu-0.2C-yCr(y=0、5、10)合金的X 射线衍射图谱(X-ray diffraction,XRD),由图7 可知,添加Cr 后,合金中形成新的(Fe,Cr)3C 相,部分Cr 原子参与了Fe 晶格的置换,主峰处的角度也随着Cr 含量的增加逐渐偏移,参与置换的原子越多,硬度也就越大。其中Fe-2Cu-0.8C-10Cr 合金硬度最大,为HRA 68.6。

图6 Fe-2Cu-xC-yCr(x=0.2、0.5、0.8,y=0、5、10)粉末锻造合金表观硬度Fig.6 Hardness of the Fe-2Cu-xC-yCr (x=0.2,0.5,0.8,y=0,5,10) powder forged alloys

2.3.2 高温抗拉强度

图8 为Fe-2Cu-xC-yCr(x=0.2、0.5、0.8,y=0、5、10)粉末锻造合金在600 ℃环境下的高温抗拉强度和延伸率。由图8 可以看出,当合金中不含Cr 时,锻造合金抗拉强度随着C 含量增加而增加,当C 质量分数为0.8%时抗拉强度最高,为310 MPa。这是由于C 能够产生固溶强化效应以及形成Fe3C碳化物,C 含量越高,抗拉强度也就越高,但由于不存在马氏体等组织,抗拉强度并没有显著提升。当Cr 的质量分数为5%时,C 质量分数从0.2%提升到0.5%,其抗拉强度有一个显著的提升,从318 MPa 提升至378 MPa,由于Cr 的存在,粉末锻造过程中产生贝氏体组织,抗拉强度出现骤升。当C 质量分数进一步增加到0.8%时,抗拉强度不升反降,这主要因为当C 质量分数增加到0.8%时,如图5(c)所示,由于网状碳化物的存在,降低了材料的力学性能。当Cr 的质量分数为10%时,C 对合金抗拉强度的影响与Cr 质量分数为5%时一致。由图4(b)和图4(c)可知,当Cr 质量分数为5%时,由于固相烧结,存在部分Cr 未固溶进合金,所以Cr 含量进一步增加时,并不能显著增加抗拉强度,相反由于孔隙原因,更易萌发裂纹,降低抗拉强度,在孔隙和网状碳化物的双重作用下,Fe-2Cu-xC-10Cr 的强化效果不明显,甚至Fe-2Cu-0.2C-10Cr 的抗拉强度为297 MPa,略低于未含Cr元素Fe-2Cu-0.8C 的310 MPa。其中Fe-2Cu-0.5C-5Cr 的高温抗拉强度最大,为378 MPa。

高温条件下,由于强化机制失效,晶界滑动程度成为衡量高温抗拉强度的主要因素。由于晶界强度随温度下降的趋势大于晶间,所以当温度达到临界温度后,断口形貌从穿晶断裂演变成沿晶断裂,这是导致高温抗拉强度远低于室温抗拉强度的原因。Cr 的加入会导致晶界结构发生改变,能抑制晶界强度的下降趋势,提高合金高温抗拉强度。图9为Fe-2Cu-0.2C-yCr(y=0、5、10)的高温拉伸断口形貌。当合金中不含Cr 时,如图9(a),高温拉伸后断口有较多的韧窝,整体形貌没有撕裂棱的存在,可认为Fe-2Cu-0.2C 合金在600 ℃高温下发生的断裂为沿晶断裂,这与高温下晶界强度显著降低有关。当Cr 质量分数为5%时,如图9(b),从断口形貌可以看出部分区域存在着撕裂棱,证明Fe-2Cu-0.2C-5Cr 合金在高温条件下部分区域的晶界强度要高于晶内强度,所以能发生穿晶断裂。当Cr 质量分数进一步增加至10%时,如图9(c),能够明显看出,撕裂棱的区域进一步增加,表明发生穿晶断裂的区域较图9(b)有所增加,证明Cr的添加确实能抑制高温下晶界强度的降低。但由于Cr 质量分数的增加会导致孔隙增加,这反而导致了抗拉强度的减小。

图9 Fe-2Cu-0.2C-yCr 粉末锻造合金断口形貌:(a)y=0;(b)y=5;(c)y=10Fig.9 Fracture morphology of the Fe-2Cu-0.2C-yCr powder forged alloys: (a) y=0;(b) y=5;(c) y=10

但Cr 的添加会极大的影响粉末锻造合金的延伸率,由图8(b)可知,当Cr 的质量分数从0 增加到5%时,延伸率从10%以上骤降至3%左右,延伸率为3%基本可认定为无塑性。不含Cr 元素时,C 含量不同,合金延伸率差异性也较大,这主要是由于Cr、C 都是通过固溶强化来影响合金的强度和硬度,但固溶强化会降低锻造合金的塑性,但当塑性下降到一定程度时,Cr、C 含量的改变对延伸率的影响较小,合金中存在着铁素体,拉伸不可能完全无塑性,如图9(c)中依然可以观察到少量韧窝。

2.4 粉末锻造合金的摩擦性能

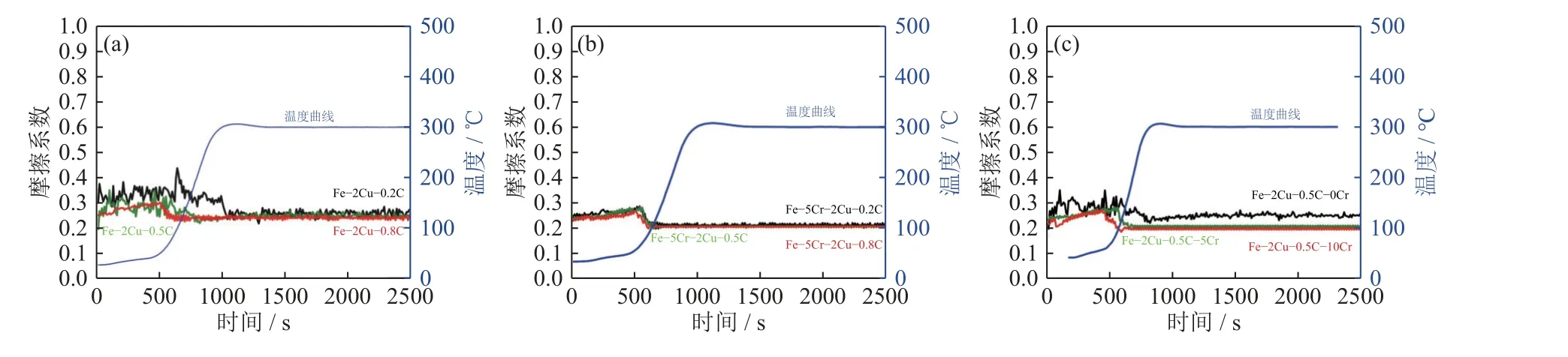

图10 为Fe-2Cu-xC-yCr(x=0.2、0.5、0.8,y=0、5、10)粉末锻造合金的摩擦系数随时间和温度变化曲线。从图10(a)可以看出,在干摩擦前期,由于摩擦产生大量的热量,摩擦面的温度骤升,摩擦面强硬度降低,塑韧性上升,摩擦系数增大;随着环境温度升高,摩擦系数先骤增然后一直下降,随着环境温度稳定在300 ℃,摩擦系数也在一个定值波动,这与“蓝脆”有关,这种趋势与文献[17]类似。干摩擦前期的摩擦系数与合金的表观硬度有关,而后期“蓝脆”与珠光体含量有关,表观硬度和珠光体含量都与合金中的C 含量有关,所以从室温摩擦开始直到高温摩擦结束,C 含量越高的合金摩擦系数就越小。

图10 粉末锻造合金摩擦系数随时间和温度变化曲线:(a)Fe-2Cu-xC(x=0.2、0.5、0.8);(b)Fe-2Cu-xC-5Cr(x=0.2、0.5、0.8);(c)Fe-2Cu-0.5C-yCr(y=0、5、10)Fig.10 Friction coefficient of the powder forged alloys with the different time and temperature: (a) Fe-2Cu-xC (x=0.2,0.5,0.8);(b) Fe-2Cu-xC-5Cr (x=0.2,0.5,0.8);(c) Fe-2Cu-0.5C-yCr (y=0,5,10)

如图10(b)所示,当添加质量分数为5%的Cr 后,合金摩擦系数变化曲线的前期与图10(a)类似,C 含量越高,摩擦系数越小,但在干摩擦后期,当环境温度达到300 ℃,此时对摩擦系数起主导作用的不是C,而是合金中的Cr,高温环境下试棒摩擦端面与对磨盘之间易形成氧化膜,而Cr的易氧化程度要高于Fe,所以端面形成的氧化膜主要以Cr2O3为主,由于3 种合金中Cr 含量相同,因此合金的摩擦系数也大致相同。由图10(c)可知,Cr 的添加对最终摩擦系数影响较大,其中不含Cr 和含质量分数5% Cr 的合金摩擦系数相差较大,主要原因就是Cr2O3的作用,而含质量分数5%和10% Cr 的合金摩擦系数相差较小,区别只在于氧化膜的包裹致密性。

图11 为Fe-2Cu-0.5C-yCr(y=0、5、10)粉末锻造合金的摩擦表面形貌及能谱元素面分布图。如图11(a)所示,未添加Cr 时可以观察到材料表面的犁削痕迹和磨损导致的磨粒和磨屑,通过能谱元素面分布可以看到O 元素主要分布在犁痕区域,其他区域O 分布较稀疏,证明氧化膜未形成或形成不致密,这也是导致高温摩擦系数较高且上下波动幅度较大的原因,其中磨损方式有犁削和氧化磨损以及磨屑和磨粒磨损。当添加质量分数5%和10%的Cr 时,从图11(b)和图11(c)可以看出,Cr 和O 的面分布区域类似,证明高温环境下,摩擦表面主要的氧化物是Cr2O3。两者主要区别在于,Cr 含量的增加会导致富Cr 区面积的增加,如图4(b)、(c)所示,所以含质量分数10% Cr的合金氧化膜包裹更致密,磨损几乎没有涉及到基体,只存在少量磨粒造成氧化膜的空洞,磨损方式主要以氧化磨损以及少量的磨粒磨损;至于含质量分数5% Cr 的合金,由于氧化膜包裹致密性的缘故,未包裹区摩擦产生的磨粒较多,在摩擦过程中与氧化膜不断接触,最终导致包裹区形成了犁削痕迹,磨损方式有犁削和氧化磨损以及磨屑和磨粒磨损,摩擦系数大于含质量分数10%Cr 的合金。

图11 Fe-2Cu-0.5C-yCr 摩擦表面的扫描电子显微形貌及能谱元素面分布:(a)y=0;(b)y=5;(c)y=10Fig.11 Friction surface SEM images and EDS analysis of Fe-2Cu-0.5C-yCr: (a) y=0;(b) y=5;(c) y=10

3 结论

(1)Fe-2Cu-xC-yCr(x=0.2、0.5、0.8,y=0、5、10)粉末锻造合金经锻造后密度均达到95%以上。其中Cr 含量对锻件密度的影响较大,C 含量影响较小。当x=0.2、y=0 时,相对密度最大,为99.6 %。

(2)当合金中不含Cr 时,粉末锻造合金组织主要由铁素体和渗碳体组成。当合金中含Cr 时,合金组织由碳化物、富Cr 区和贫Cr 区组成,经王水腐蚀后由Fe-Cr(5)、Fe-Cr(78)、存在偏析的珠光体和少量贝氏体组成。

(3)由于C 和Cr 的双重固溶强化作用,Fe-2Cu-0.8C-10Cr 合金的表观硬度最高,为HRA 68.6;Fe-2Cu-0.5C-5Cr 合金的高温抗拉强度最高,为378 MPa;合金的延伸率随Cr 含量增加而减小。

(4)合金摩擦系数随温度升高先升高后下降,最后趋于稳定,其中Fe-2Cu-xC-10Cr 的合金摩擦系数最小,为0.195,磨损方式为氧化磨损和少量的磨粒磨损。