吊舱式推进系统在实船上的集成应用和接口分析

程 筠, 宋莎莎, 杨泽滨, 梁展宇

(中船黄埔文冲船舶有限公司,广东 广州 510715)

0 引 言

吊舱式推进系统将推进电机置于船外的吊舱中,发电机和电动机的能量通过电缆传输,省去舵和轴系,全船采用统一电站提供能量进行全船平衡,可较大地提高船舶设计的灵活性,减少总装机功率。随着船舶电力推进技术的应用领域不断扩大,吊舱式电力推进系统成为21世纪船舶推进技术的发展方向之一[1]。

随着人工智能技术的发展,融合计算机科学、自动化技术和通信技术的智能运载工具成为高新技术领域的研究重点。智能船舶作为智能航运发展范畴中的重要部分,拓展船舶航行的场景,为操作者和管理者提供更便捷、高效和自由的操作选择,在测绘、环保、安防和军事等领域的应用发展迅猛[2]。

以智能型无人系统母船为研究对象,该型船是国内最早安装国产化2 MW级吊舱式推进系统的船舶,是国内最早取得中国船级社(CCS)《智能船舶规范—2020》中“i-ship(No,R1,M,I)”符号要求的智能型科考船,4个符号分别代表智能航行(No)、远程控制船舶(R1)、智能机舱(M)和智能集成平台(I)。

1 吊舱式推进系统集成应用分析

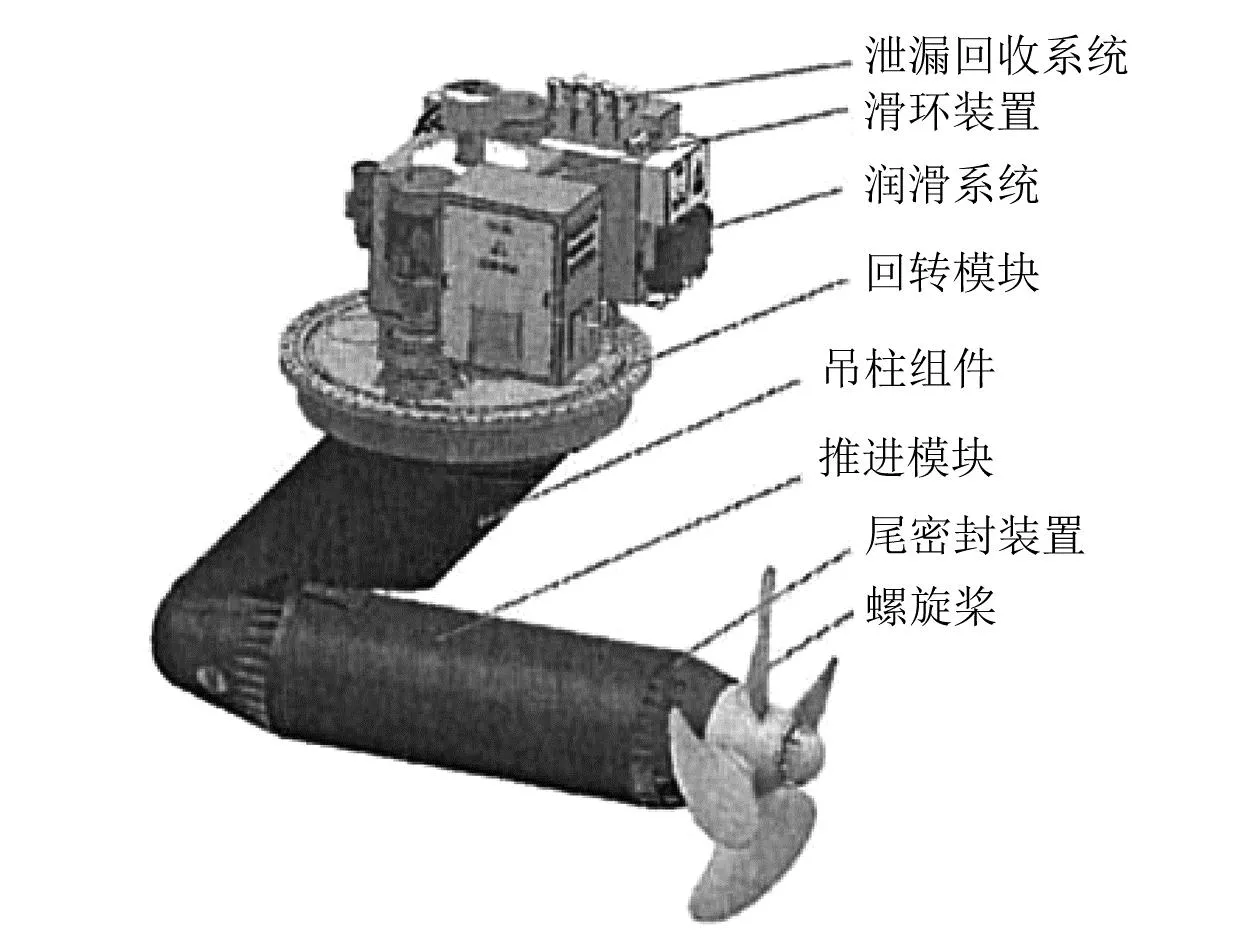

1.1 吊舱式推进器本体组成

吊舱式推进器本体结构如图1所示。

图1 吊舱式推进器本体结构示例

滑环装置:主要将船体的动力电源传递至水下可360°回转的同步永磁变频电机,并将水下电机和密封装置的运行状态信号传递至监测报警系统。滑环装置顶部设置1个配油器,连接船舱内的润滑管路系统和泄漏回收系统至水下旋转部件。泄漏回收系统在船舱内设置应急空压机、空气减压阀和滤器等。

回转模块:主要包含回转电机和回转支承轴承等。回转支承轴承是滚动球轴承,由外圈滚槽、内齿圈、滚珠和回转小齿轮等组成,回转电机通过行星齿轮箱驱动回转小齿轮,回转小齿轮驱动内齿圈带动水下结构物回转。

吊柱组件:一端连接回转模块,将水下结构物悬挂于船体,另一端连接推进模块,将螺旋桨产生的推力载荷传递至船体,并作为推进电机主动力电缆、操作与监测信号电力、润滑管道的通道[3]。

推进模块:主要包含推进电机本体、螺旋桨轴(即推进电机轴)、推进电机轴承(推力轴承和螺旋桨轴轴承)。推进电机定子与水下结构件外壳体固定,转子安装在螺旋桨轴上直接驱动桨叶。推进电机输出一定的扭矩,通过螺旋桨轴带动螺旋桨选择产生推力或拖力[3]。

尾密封装置:为端面密封与唇密封的组合结构,并设置泄漏回收系统管路,可保证吊舱内空间干燥,满足推进电机可靠性要求。

吊舱式推进器本体还包含螺旋桨轴刹车装置、舵角反馈装置和润滑系统等。

1.2 吊舱式推进器控制系统

作为船舶吊舱式推进器领域的开创者,瑞士ABB公司的Azipod吊舱式推进器仍在国际市场上占据半壁江山[4]。ABB公司Azipod Ⅵ系列吊舱式电力推进系统的一种典型构成主要包括Azipod Ⅵ吊舱式推进器、低压配电板、变压器、中压配电板、发电机组、变频驱动器和推进器控制系统等模块[5]。另一种紧凑型Azipod DO系列吊舱式电力推进系统主要包括Azipod DO吊舱式推进器、低压配电板、有源前端(Active Front End,AFE)变频器和发电机组等模块。

与上述ABB公司的两种典型电力推进系统采用交流电(AC)配电板不同,该型船采用直流电(DC)电网电力推进系统,接入AC变速柴油发电机组、动力蓄电池和应急蓄电池等多种能源设备,柴油发电机组发出的电力通过整流器接至DC母排,整流器将AC整流为DC[6],DC母排通过逆变器将电能分配至用电设备。DC电网电力推进系统具有节能减排、谐波低、结构紧凑、传输损耗小、功率因数高和发电机并网无须同步等特点[7]。该型船主推进器为2台吊舱式推进器,其控制系统主要由2个主推进器控制单元、2个主推进器逆变模块、2个回转变频柜和2个本地控制箱组成。

1 000 V DC母排配电板包含若干屏,其中,4屏为主推进器驱动屏(1号/2号吊舱式推进器各2屏)。DC母排配电板主推进器驱动屏经内置逆变器为吊舱内的同步永磁变频推进电机提供660 V AC动力电源。2个主推进器控制单元作为主推进器的核心控制设备,分别安装于DC母排的1号/2号主推进器驱动屏内。主推进器控制单元采用可编程逻辑控制器(Programmable Logic Controller,PLC)作为核心控制器,完成所有控制功能和逻辑处理。

2个回转变频柜相互独立,分别驱动吊舱本体的2台回转电机。任何一个回转变频柜的故障均不影响另一个回转变频柜的工作。

2个本地控制箱为独立箱体,其箱体门上设置相应按钮、指示灯和仪表(转速表、功率表和舵角表等)。

1.3 吊舱式推进器遥控系统

该型船设置5种工作模式:人工驾驶/自动驾驶仪(Autopilot,AP)、动力定位(Dynamic Positioning,DP)、独立操纵杆系统(Independent Joystick System,IJS)、智能航行模式和远程控制模式。

在人工驾驶模式下,该型船由人工控制,响应人工驾驶指令,由人工控制推进系统的推力和推力方向。AP切换在AP面板上发起,由推进器控制系统响应。

在DP模式和IJS模式下,该型船可分别进行DP控制和IJS控制,满足该型船DP1符号所要求的控制功能。

在智能航行模式下,航线可由船端规划制定,该型船将航行相应的信息传输至岸端,由船端监视并负责航行状态,岸端人员可参与监视;或由岸端制定并发送至船端,该型船将相应信息传输至岸端,由岸端监视并负责航行状态,船端人员可参与监视。

在远程控制模式下,在远程控制站操纵该型船航行。

在主推进器处于人工驾驶模式时,设置4个控制位置,分别为前驾驶室(前驾)控制站、后驾驶室(后驾)控制站、集控室控制站和本地控制箱。控制位置之间的切换由本地控制箱的按钮设定,有且只有1个控制位置可处于激活状态,本地控制箱、集控台和驾控台的操作权限优先级依次降低,由操作权限高的位置可接管操作权限低的位置,反之则不能。

主推进器遥控系统主要包含2个前驾控制站、2个后驾控制站和2个集控室控制站。前驾控制站、后驾控制站和集控室控制站由触摸屏和控制面板组成,主要包含各相应控制按钮、仪表(转速表、功率表和舵角表)、各相应指示灯和全回转手柄。

主推进器设置1套传令钟系统,用于遥控系统失效后的推进器控制命令传送。在驾驶室设置2个车钟发送器,在集控室设置2个车钟复示器,在机舱设置2个车钟接送器。命令信号的报警最终传送至机舱组合报警灯柱系统。

在遥控系统失灵时,操作者可通过中央控制面板备用操作板和本地控制箱的操作按钮进行应急操作。在该模式下,吊舱式推进器根据左右舵和加减速的开关量信号进行回转和螺旋桨推力输出工作。

主推进器控制系统与遥控系统如图2所示。

图2 吊舱式推进器控制系统与遥控系统示例

2 吊舱式推进系统内部接口分析

吊舱式电力推进系统设备较多,各设备之间接口复杂,需要对其内部接口进行梳理分析,以1号吊舱式推进器为例进行说明。

2.1 主要设备布置

每台吊舱式推进器本体设置3个接线盒(JB1、JB2和JB3)。

主推进器驱动屏布置在主配电板之间,安装于DC母排内。

2.2 内部设备接口

1号主推进器驱动屏-1号吊舱本体接线盒JB1:660 V推进电机交流电源。

1号主推进器驱动屏-1号吊舱本体接线盒JB2:推进电机三相绕组温度、推进电机推力轴承温度、螺旋桨轴轴承温度、推力轴承滑油舱液位低/液位低低、吊舱内泄漏水液位、光电编码器。

1号主推进器驱动屏-1号吊舱本体接线盒JB3:220 V控制信号电源、220 V加热器与风机电源、滑油腔温度1/2、滑环滑油泵运行1/2、滑环滑油泵启动1/2、滑环油脂低位1/2、空气压力低、泄漏瓶液位高、刹车接通、刹车释放、滑环断路器合闸、滑环断路器分闸合闸。

1号主推进器驱动屏-1号本地控制箱:220 V急停供电电源,本地控制箱的转速输出、功率输出、推进启动命令、推进停止命令、推进加速命令、推进减速命令、控制命令、推进复位命令、急停位置、推进就绪状态、本地控制状态、推进运行状态、推进运行功率限制、刹车状态、推进报警、推进故障、蜂鸣器、推进停止状态、急停。

1号主推进器驱动屏-1号回转变频柜:400 V电源、220 V控制电源、220 V加热电源、以太网通信、回转变频柜非随动(Non Follow-Up,NFU)转舵命令、回转变频柜NFU左舵命令、回转变频柜NFU右舵命令、回转变频柜NFU转舵反馈、遥控舵角反馈1/2、遥控转舵命令。

1号回转变频柜-1号吊舱本体接线盒JB2:24 V DC电源、1号转舵角度编码器。

1号回转变频柜-1号本地控制箱:本地角度反馈、本控箱急停命令、本地回转启动、本地回转停止、本地回转复位、本地顺时针、本地逆时针、本地状态/应答、本地模式、启动指示、停止指示、综合故障、综合报警、蜂鸣器、回转准备就绪、回转刹车指示。

1号回转变频柜-1.1号/1.2号回转电机:690 V回转电机电源、400 V风机电源、220 V空间加热器电源、刹车命令、刹车反馈、回转电机三相绕组温度、驱动端轴承温度、非驱动端轴承温度、光电编码器。

由上述接口分析可知:本地控制箱输出转速命令信号至主推进器驱动屏,该信号为转速参考值,主推进器驱动屏内置的主推进器控制单元根据该参考值控制推进电机转速,对接受的转速命令进行处理,以确保推进功率处于设定的限制范围内。在转速模式下,针对不同的水动力情况推进电机的功率有所改变;本地控制箱可输出功率命令信号至主推进器驱动屏,该信号为功率参考值,主推进器控制系统根据该参考值控制推进电机功率。在功率模式下,针对不同的水动力情况螺旋桨转速有所改变。

主推进器驱动屏接收本地控制箱各项推进运行状态信号。

回转变频柜接收本地控制箱各项回转角度命令信号,驱动吊舱本体的回转电机,实现水下结构物角度控制。每台吊舱式推进器本体均安装2台回转电机,1号回转变频柜可驱动1.1号/1.2号回转电机。回转变频柜接收本地控制箱的故障和报警等信号,接收回转电机绕组和轴承温度信号。

回转变频柜接收主推进器驱动屏的转舵命令;主推进器控制单元同时接收回转变频柜的舵角反馈,在出现大舵角时降低推进功率以保护该型船。

2.3 遥控系统接口

1号主推进器驱动屏-1号主推进器驾控站(前驾):急停命令信号、急停位置信号、以太网通信。

1号主推进器驱动屏-1号主推进器驾控站(后驾):急停命令信号、急停位置信号、以太网通信。

1号主推进器驱动屏-1号主推进器集控站:急停命令信号、急停位置信号、以太网通信。

1号主推进器驾控站(前驾)-1号中间抬头表:转速表信号、功率表信号、舵角表信号、转速表电源、功率表电源、舵角表电源。

1号主推进器驾控站(前驾)-1号左翼抬头表:转速表信号、功率表信号、舵角表信号。

1号主推进器驾控站(前驾)-1号右翼抬头表:转速表信号、功率表信号、舵角表信号。

文中进行实验三来比较提出的MKSRC算法与MSRC算法的识别率,同时,也对比了近几年来比较常见的人脸人耳融合识别算法,核典型相关分析算法(KCCA)。实验中人脸和人耳特征融合的权重系数取实验一结果,取表示式为:K(x,y)=(1+xTy)这一多项式为核函数。本实验分别选取人脸和人耳样本库每个类别中的7副、8副、9副图像作为训练样本,剩余的图像作为测试样本,其各算法识别率统计结果如表2所示。

在前驾、后驾和集控站均可对主推进器进行控制。前驾、后驾和集控室控制面板可进行转速模式选择和功率模式选择,在不同模式下,全回转手柄发出转速命令信号或功率命令信号至主推进器驱动屏,其余同第2.2节相关分析。

前驾、后驾和集控站的全回转手柄发出回转角度控制命令至主推进器驱动屏,主推进器控制单元响应手柄发出的命令,将转舵命令发送至回转变频柜,按最短路径控制原则,控制主推进器转动至目标角度位置。

3 吊舱式推进系统外部接口分析

3.1 常规外部系统

常规外部系统:①监测报警系统;②导航系统,主要包含航行数据记录仪(Voyage Data Recorder,VDR)、驾控信息显示系统(Conning)和AP系统;③DP系统;④外部电源:400 V低压配电板、1号/2号220 V不间断电源(Uninterrupted Power Supply,UPS)、24 V分电箱。

3.2 对外接口

1号吊舱本体接线盒JB3-船上400 V低压配电板:380 V吊舱本体应急空压机供电电源。

1号主推进器驾控站(前驾)-1号220 V UPS:220 V AC供电电源。

1号主推进器驾控站(后驾)-1号220 V UPS:220 V AC供电电源。

1号主推进器集控站-1号220 V UPS:220 V AC供电电源。

1号左翼抬头表-24 V分电箱:24 V电源。

1号右翼抬头表-24 V分电箱:24 V电源。

1号吊舱本体接线盒JB2-监测报警系统:推进电机三相绕组温度、推进电机推力轴承温度、螺旋桨轴轴承温度。

1号主推进器驱动屏-导航系统:航速信号。

1号主推进器驱动屏-减摇鳍:倒车信号。

1号回转变频柜-VDR:RS485通信。

1号回转变频柜-Conning:转舵命令、角度反馈、回转运行信号。

1号主推进器驾控站(前驾)-AP系统:1号转舵命令、1号转舵反馈、1号AP请求、1号AP应答。

1号主推进器驾控站(前驾)-VDR:1号转速命令、1号转速反馈、1号转舵命令、1号转舵反馈、1号功率信号、1号主推进器运行状态。

1号主推进器驾控站(后驾)-1号DP座椅:触摸屏电源、触摸屏通信、操作手柄电源、操作手柄信号;NFU推进、NFU加速、NFU减速、推进越控、推进复位、急停位置、NFU转舵、NFU左舵、NFU右舵、位置应答;NFU推进指示、越控指示、急停指示、NFU转舵指示、位置应答指示、急停、蜂鸣器;电源(转速表、功率表、转舵表、转舵)、信号(转速表、功率表、转舵表)、调光旋钮。

2号主推进器驾控站(后驾)-2号DP座椅:同上。

由上述接口分析可知:吊舱本体应急空压机在应急情况下应保证吊舱内充满压缩空气以免发生泄漏造成吊舱进水,需要单独设置一路电源。前驾、后驾和集控室控制站单独由UPS供电。

监测报警系统监测吊舱本体推进电机绕组和轴承温度,该温度信号由JB2接线盒同时发送至主推进器驱动屏。

主推进器驱动屏接收来自导航系统的航速信号,在出现高航速时主推进器控制单元降低推进功率以保护该型船。

主推进器驱动屏发送倒车信号至减摇鳍,防止在倒车状态时减摇鳍处于开启状态。

回转变频柜和前驾控制站将转舵和转速功率等相关数据输出至VDR;回转变频柜将转舵相关信息输出至Conning。

前驾控制站发送转舵命令和转舵反馈至AP系统,并可接收AP系统的请求,主推进器控制系统在应答后进入AP控制模式;后驾控制站与DP系统(DP控制箱、IJS控制箱)通信,可进入DP控制模式。

3.3 智能航行与远程控制系统集成应用

该型船设置智能航行和远程控制两种工作模式。取得No符号的船舶具备在开阔水域自主航行的能力。取得R1符号的船舶具有远程控制航行功能,人员可在远程控制站远程控制船舶的航行操作[8]。

为实现上述功能,智能航行与远程控制系统设置态势感知系统、智能航行决策系统、智能航行控制系统、综合显示单元、船岸协同数据库和远程控制站。

态势感知系统:船端配置2台互为备用的态势感知服务器,接收来自船端的感知设备信息[风速风向仪、能见度传感器、差分全球定位系统(Differential Global Positioning System,DGPS)、姿态传感器、电子海图、导航雷达、红外与可见光摄像机等],完成态势信息融合。

智能航行决策系统:主要包括航线规划站和智能航行决策服务器。航线规划站设置船端系统与岸端支持中心,可设计和优化航路航速。智能航行决策服务器用于智能航行决策,设置2台服务器互为备用。

智能航行控制系统:主要包括1块模式选择面板、1个智能航行控制箱和3个模式选择开关。

综合显示单元:用于综合显示智能航行系统的工作状态,包括船端设备和远程控制站设备。

船岸协同数据库:包括船端数据库和远程控制站数据库。船端数据库采用2台独立的服务器,通过通信系统实现船端数据库与远程控制站数据库的协同和管理。

远程控制站:包括主控制站和备用控制站。主控站和备控站均分别设置独立运行的2个航线规划站、综合显示单元、视频显示终端、辅助驾驶系统、操作手柄、数据库服务器和UPS。该型船和系统的相关信息通过智能集成平台发送至远程控制站,远程控制站接收该型船的状态信息和环境信息等,通过船岸通信系统对该型船进行远程控制。

3.4 主推进器控制系统与智能航行控制系统接口

在智能航行控制系统中,模式选择面板基于该型船航行的任务模式,构建5种工作模式,面板可用于模式切换的请求与应答;开关主要用于各种控制模式的切换;控制系统根据该型船给出的运动控制命令,完成控制指令解析,生成各推进器的推力,将推力命令发送至主推进器遥控系统和其他相关系统,完成该型船的运动控制。

智能航行控制箱-模式选择面板:24 V DC电源、以太网通信。

前/后驾操作选择开关-主推进器控制系统:选择开关前驾挡和后驾挡与主推进器控制系统分别用通信电缆连接进行通信;开关可进行前驾挡或后驾挡的选择。

智能航行控制箱-前驾模式选择开关-主推进器控制系统:前两者和后两者分别通过通信电缆连接进行通信;前驾模式选择开关可进行智能航行模式、远程控制模式和人工驾驶/AP模式等3种工作模式的选择。在选择智能航行模式或远程控制模式时,智能航行控制箱接受智能航行决策系统的决策命令,完成控制指令的解析并将控制指令发送至主推进器控制系统。

DP控制箱-后驾模式选择开关-主推进器控制系统:前两者和后两者分别通过通信电缆连接进行通信;后驾模式选择开关可进行DP模式、IJS模式和人工驾驶/AP模式等3种工作模式的选择。在选择DP模式时,DP控制箱将控制指令发送至主推进器控制系统,可使该型船处于IJS模式(使用操纵杆手动控制该型船移位与转向)、自动模式(自动控制该型船在指定艏向、自动控制该型船在指定位置、节能模式)或半自动模式。

IJS控制箱-后驾模式选择开关-主推进器控制系统:前两者和后两者分别通过通信电缆连接进行通信;在选择IJS模式时,IJS控制箱将控制指令发送至主推进器控制系统,可使该型船处于IJS模式(使用操纵杆手动控制该型船移位与转向)或自动艏向模式(自动控制该型船在指定艏向)。

除上述接口外,智能航行控制箱分别与主推进器控制系统、DP控制箱、IJS控制箱进行以太网通信。

上述仅分析智能航行控制系统与主推进器控制系统、DP控制箱、IJS控制箱相关的接口;DP控制箱和IJS控制箱可不经智能航行控制系统而与主推进器控制系统直接通信。

4 结 语

随着智能船舶需求的不断明确和技术的持续发展,国际组织、国家和地区性质的海事监管机构、港航企业等以不同的角色参与智能船舶的研发。通过分析智能型无人系统母船吊舱式推进系统的集成应用与接口,争取我国船舶工业智能化发展在国际竞争中占据领先位置。