15万吨级穿梭油船结构减重设计与EEDI影响评估

许东方, 苏 宇, 叶步永

(舟山中远海运重工有限公司,浙江 舟山 316131)

0 引 言

全球贸易的90%通过海运完成,航运业碳排放程度较高的问题受到高度关注。为控制航运业的碳排放,国际海事组织(IMO)不断制定和出台各项法规,加大船舶碳排放强度的监管力度,特别是载重量400 t以上的商船被要求强制执行能效设计指数(EEDI)法规。为降低船舶的EEDI,目前采用的方法主要为使用新燃料代替传统燃料、优化船体线型减小阻力、降功率航行和减轻空船重量等[1-2]。其中,满足船舶强度安全的减轻空船重量的结构设计不仅可增加船舶的装载能力,降低运行阶段的油耗与能效指标,而且可控制钢材用量和船舶运营成本[3-4]。船体结构减重方案和减重方案有效性评估方法一直是船舶建造业和航运业亟待解决的热点问题。

以15万吨级穿梭油船为例,对其结构减重方案设计和减重方案可靠性评估方法展开研究。设计船要求配备KVOC(挪威Knutsen航运公司挥发性有机物控制装置),将母型船高速压力通风(Pressure Vent,PV)阀的压力由50 kPa降至14 kPa,结构强度按共同规范最小25 kPa要求进行设计[5]。通过提高材料等级利用高强度钢代替普通钢减轻船体结构重量。采用有限元分析法对高应力隅角和开孔等应力集中区域进行结构强度分析,用于评估减重后的结构安全性[6]。通过与母型船数据进行对比,分析船体重量减轻对EEDI的影响并评估减重方案的有效性。

1 15万吨级穿梭油船

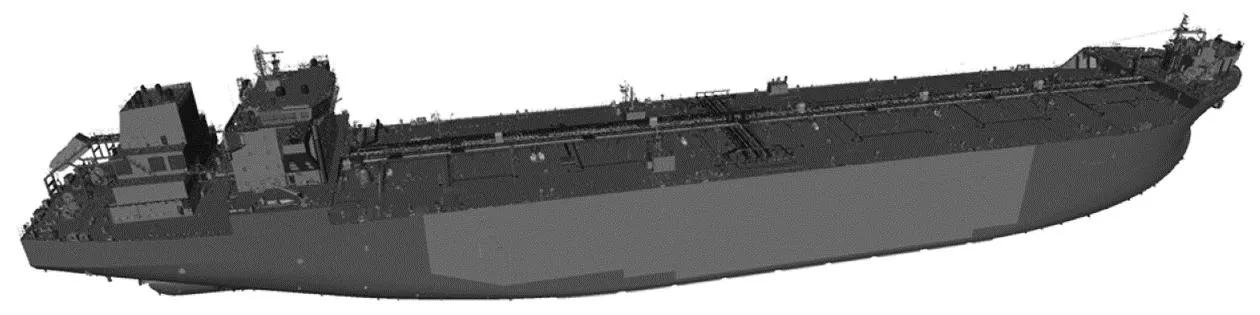

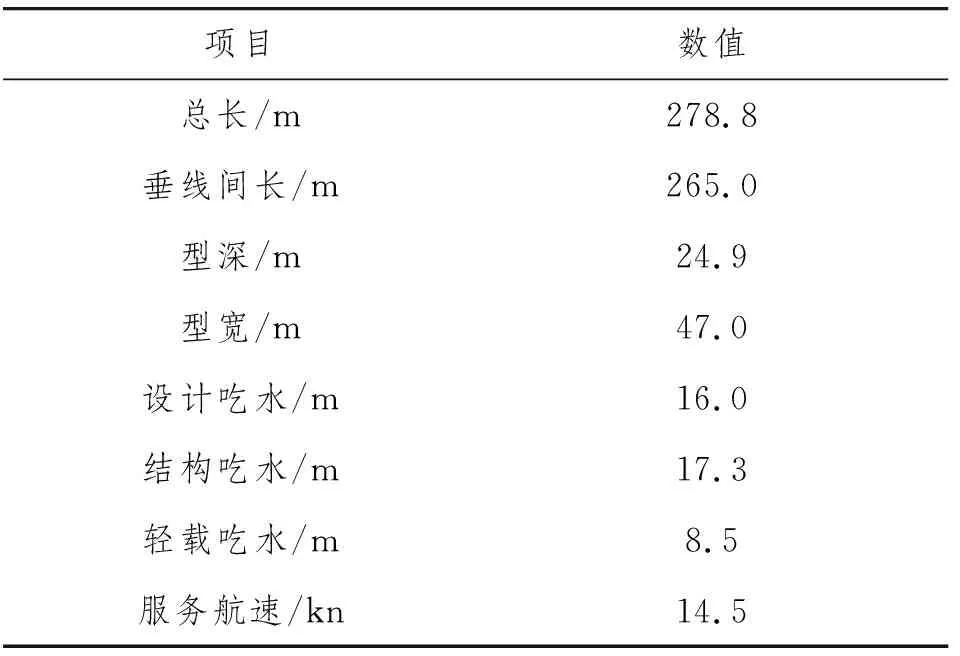

15万吨级穿梭油船是绿色节能环保的苏伊士型油船,是当今世界上最大吨位的穿梭油船,满足最新共同规范,配置首装载、首尾方位推进器、KVOC等先进装置。船型主要参数如表1所示。全船设置6个货舱,且每个货舱设置1道中纵舱壁,两边设置L字形压载舱。3D模型布置如图1所示。

图1 3D模型布置

表1 船型主要参数

2 货舱舱段结构强度评估方法

2.1 货舱舱段数值模型

以3号货舱为例,GeniE软件对货舱有限元结构进行分析。模型的船长方向范围从2号舱尾部水密舱壁到4号舱首部水密舱壁,船宽方向从左舷到右舷,吃水方向从基线到主甲板,如图2所示。有限元模型的粗网格按照纵骨间距和肋骨间距选取,模型大小为800 mm×800 mm。在船体结构的开孔和高应力区采用细化网格进行建模分析,细化网格大小为50 mm×50 mm,如图3所示。细化有限元的边界条件和载荷工况通过子模型加载[7-8]。

图2 3号舱段总体有限元模型

图3 细化有限元模型

2.2 边界条件与载荷工况

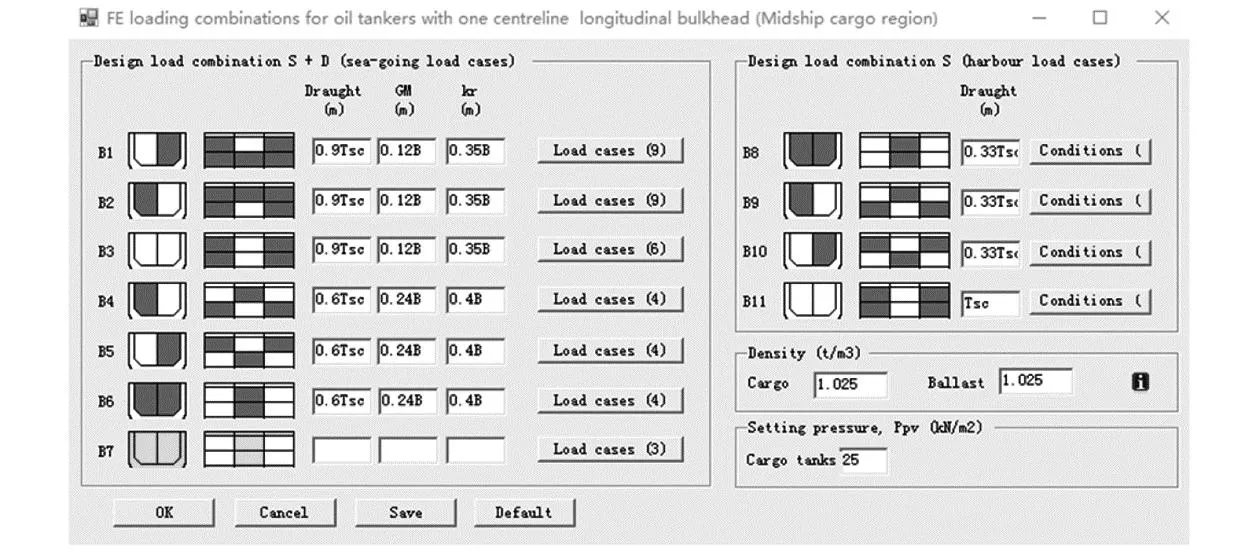

模型边界条件包括端部刚性连接、点约束和端部约束梁。刚性连接将模型端部纵向构件节点通过多点约束(Multi-Point Constraint,MPC)连接至中纵剖面中和轴处的独立点[9]。中间货舱的模型端部边界约束如表2所示。设计船考虑10种标准装载模式,如图4所示,其中,B7为重压载模式,设计船不适用。

图4 标准装载模式

3 船体结构减重设计与可靠性分析

3.1 设计船与母型船对比

设计船载荷的高速PV阀压力减小导致货舱压力减小,在材料属性不变的情况下,相对于母型船而言设计船的货舱板厚存在减小余地。高强度钢(AH32和AH36)的许用应力比普通钢(A)高出较多,在满足规范最小板厚要求的前提下,将母型船货舱区域的一些构件材质修改为高强度钢,减轻船体结构重量。整个货舱段货舱区重量减少1 464 t,各区域板厚与母型船对比如表3所示。在船体结构重量的计算过程中,钢材密度为7.85 g/cm3,并通过板厚和构件大小差异计算重量差异。

表3 板厚调整对比

3.2 设计船减重后的结构可靠性分析

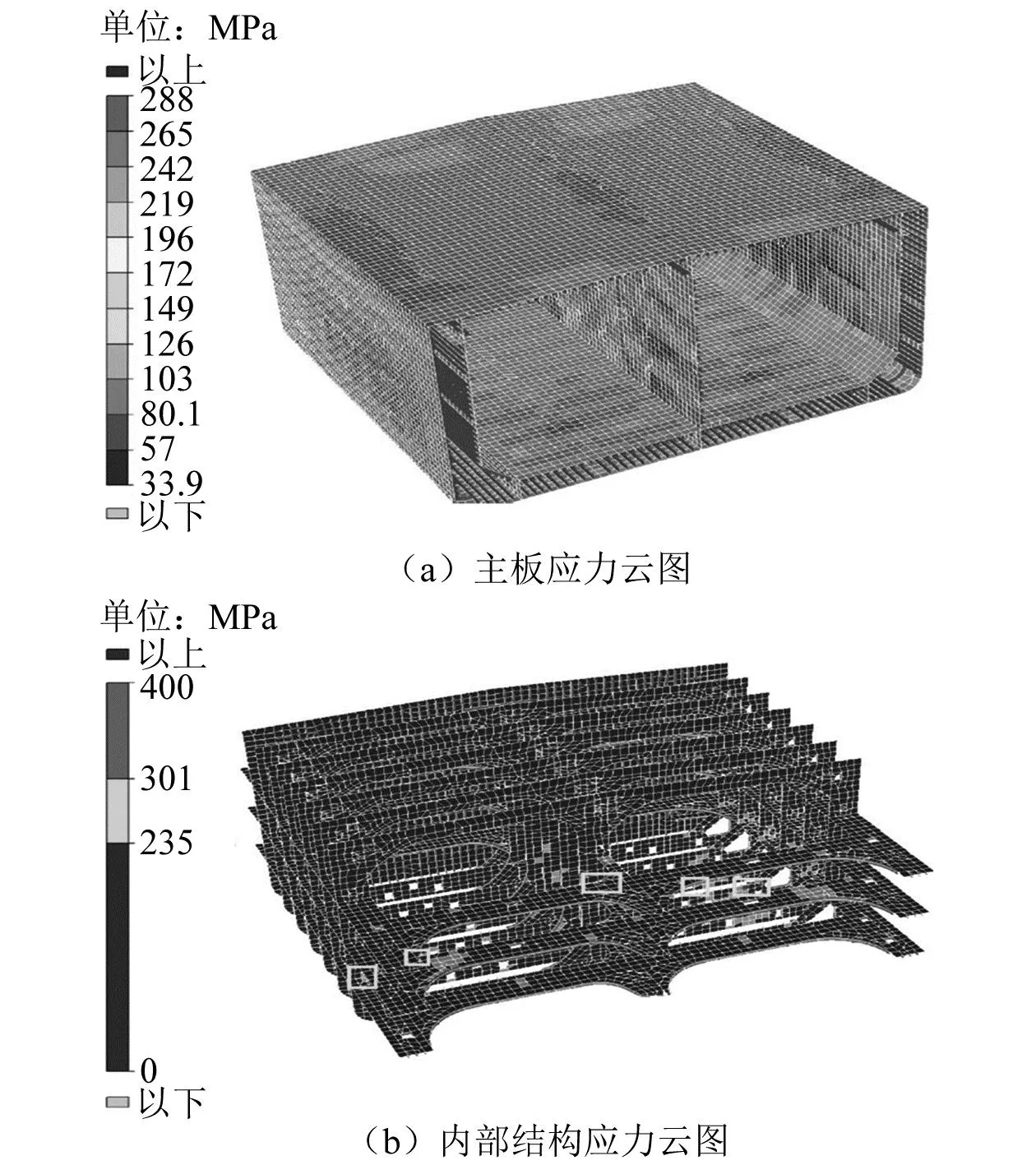

采用高应力区隅角和开孔的细化模型对调整板厚和构件尺寸参数后的结构安全性进行校核。通过Nauticus Hull软件舱段模型进行数值分析,采用GeniE软件将所有工况结果进行合并。最大屈服和屈曲结果如图5~图7所示。设计工况许用衡准如表4所示。

图5 最大屈服应力云图

图6 最大屈曲因子分布

图7 网格细化区域应力云图

表4 许用衡准

图5的方框标记处许用应力均高于许用应力值,主要位置在横向支撑肋板、平台的趾端与肋板开孔处、底边舱的内壳与内底和旁纵桁连接的肋板。主甲板、外板、内底板、内壳板和中纵舱壁的应力值最大为282 MPa。在外底板上,普通钢(A)不能满足结构安全的要求,需要增加板厚或使用高强钢代替。由于增加板厚会增加货舱重量,因此使用高强钢(AH36)代替普通钢(A)。高强度钢许用应力值为326 MPa,最大应力值(282 MPa)占许用应力值的86.5%,安全裕量为13.5%。

由图6可知:主甲板、外板和内壳板的屈曲因子满足要求。水平主要支撑构件和舱壁焊接处的板格屈曲略高于1.00,原因在于该处为垂直扶强材焊接,板格可取小但模型不能体现。根据应力输出结果分析,对高应力区均建立细化有限元模型。选取最大应力值的趾端、开孔和底边舱肋板的输出应力云图。趾端区域和人孔自由边的应力应高于周边单元,计算结果和实际吻合。细化模型最大应力值为532 MPa,小于许用应力554 MPa,最大应力值占许用应力值的96.0%,细化模型结果满足规范要求。

4 船体重量减轻对EEDI的提升贡献度分析

在相同条件下,船体结构重量减轻可降低阻力、船舶主机功率与油耗,提升航速,或可增加载重和货物重量。设计船在实际生产中最终将减轻船体重量的部分增加载重货物。在分析船体结构重量减轻对EEDI的影响时按式(1)计算,计算结果如图8所示。

图8 基于EEDI的15万吨级穿梭油船绿色性能评价

(1)

式中:IEEDI为实际达到的EEDI;fj为船舶特定设计要素;nME为发动机数量;PME(i)为主机功率,kW;CFME(i)为主机燃油消耗量与CO2排放量之间的转换因数;SFCME(i)为主机单位燃油消耗量;PAE为副机功率,kW;CFAE为副机燃油消耗量与CO2排放量之间的转换因数;SFCAE为副机单位燃油消耗量;fi为用于对载运能力技术/规定限制的载运能力因数;fc为舱容量修正因数;fl为具有起重机和起货设备的船舶的因数;Ca为载重量,t;fw为海上失速因数;Vref为航速,kn。

母型船与设计船均满足EEDI第1阶段的要求,母型船的EEDI为3.06 g/(t·n mile)。与母型船相比,设计船的结构计算重量减少1 464 t;在相同排水量的前提下,载重量提高至15 4208 t;EEDI减至3.03 g/(t·n mile),降低约1.0%,绿色性能显著提升,并在采用降低主机能耗和添加节能装置等技术后满足EEDI第2阶段的要求。

5 结 论

(1)通过开发应力集中区域的细化网格子模型与舱段粗网格模型相结合的数值分析方法,对穿梭油船的舱段结构强度进行评估,实施结构减重方案的设计船结构强度满足规范要求。

(2)重量差异的主要原因是母型船在设计开发时选择较大的PV阀压力,在结构强度评估时仅考虑增加板厚,未采用提高钢材等级减小构件尺寸的设计方案,未采用细化网格对高应力区进行建模分析。设计船在研发阶段深入分析船体重量对能耗的影响,通过合理调整PV阀压力值,对货舱区结构进行优化与结构强度评估,实现船体结构的整体减重。

(3)与母型船相比,15万吨级穿梭油船设计船的空船重量减少146 4 t。空船重量的减轻可有效降低主机功率与油耗,增加货物载重量,设计船的EEDI降低约1.0%。