城区复杂环境下地铁隧道爆破掏槽方式优化*

李 婷,周传波,蒋 楠,吕国鹏

(中国地质大学(武汉) 工程学院,武汉 430074)

随着城市建设不断发展,地下空间的开发利用与日俱增。钻爆法由于适用性广、成本低迄今仍是隧道开挖的主要方法[1]。然而,这种方法会产生振动、空气冲击波、飞石噪音、有毒气体和灰尘等不良影响,在这些不良影响中,爆破引起的振动对周边环境的危害位居首位[2]。地铁线路大多位于中心城区,采用钻爆法爆破开挖时将产生振动效应,影响施工区周围建(构)筑物的稳定安全性,如控制不当,甚至危害居民的生命财产安全。在隧道爆破开挖过程中,掏槽爆破夹制作用最大,振动效应最强烈,是隧道爆破振动效应控制的关键[3]。因此结合隧道爆破工程实际,以控制爆破振动效应为目标,优化掏槽方式,对于保护周边建(构)筑物安全,具有重要的应用价值。

目前,已有许多学者采用现场试验、理论解析、数值模拟等方法对隧道掏槽爆破方式及其振动效应进行研究。杨年华等通过现场爆破试验研究地表振动特性[4],研究表明掏槽爆破产生的振动效应最强烈,振动强度最大。陈贵等通过对浅埋隧道爆破开挖的振动监测与数据进行研究[5],研究结果表明与其他炮孔相比掏槽爆破振动强度最强烈。Tian X 等通过现场爆破试验并收集现场监测数据[6],分析了单楔形掏槽爆破振动在地层中的传播规律。Gao W等通过ANSYS/LS-DYNA数值模拟软件对楔形掏槽爆破参数进行优化[7],分析不同延时分段监测点的峰值振动速度,研究结果表明延迟时间为10 ms时,平均减振比最好。

杨国梁等通过比较直眼掏槽和楔形掏槽之间的应力波演变[8],研究表明楔形掏槽对岩石巷道的快速开挖是更具有优越性的。Yang D等通过对不同掏槽角度的楔形掏槽进行现场爆破试验[9],研究结果表明当楔形掏槽角度为65°时,峰值振动速度最小。Man K等通过进行不同掏槽方案的爆破试验[10],根据试验研究表明直眼掏槽爆破效果较好,单楔形掏槽和双楔形掏槽爆破产生的岩渣均匀且有利于排渣。Cheng B等通过理论分析、数值模拟和现场试验相结合的方法研究单楔形掏槽和双楔形掏槽的爆破效果[11],研究表明双楔形掏槽的爆破效果比单楔形掏槽更好。

上述可见,隧道掏槽爆破研究大多集中于掏槽爆破效果或单一掏槽方式爆破振动效应。

结合武汉市地铁7号线巨龙大道站~盘龙大道区间隧道爆破工程,采用现场试验与数值模拟相结合的研究方法,对比分析地铁隧道爆破开挖过程中三种掏槽方式的爆破振动传播规律及其振动效应,进而比选最优的掏槽方式,为城市地铁隧道爆破设计和安全施工提供参考。

1 隧道爆破工程概况及掏槽爆破设计

1.1 工程概况

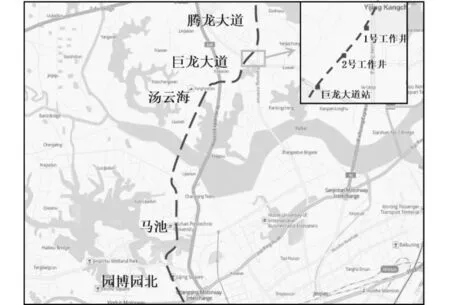

本工程位于武汉7号线巨龙大道站,地铁隧道平面布置如图1所示。巨龙大道站1号位于盘龙大道路侧,2#工作井位于巨龙大道与盘龙大道交叉口地块空地内。本工程隧道全长321.796 m从2#工作井分别向巨龙大道站、1#工作井掘进,其中2#工作井至巨龙大道站长159.6 m。

图1 地铁隧道平面布置图Fig. 1 The layout of the subway tunnel

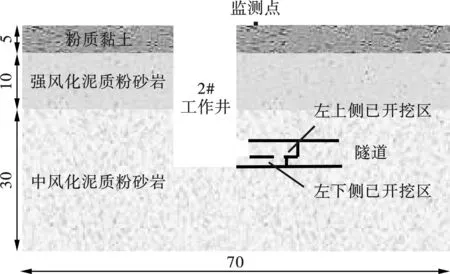

隧道跨度为11.88 m,高为9.46 m,断面面积90.74 m2。隧道所处地层从上到下依次为粉质黏土、强风化泥质粉砂岩、中风化泥质粉砂岩。其中:杂填土厚度为5 m,强风化泥质粉砂岩厚度为15 m,中风化泥质粉砂岩25 m。隧道位于强风化泥质粉砂岩层中,为Ⅴ级围岩,隧道位置及其地层特征见图2所示。

图2 隧道空间位置纵剖面示意图(单位:m)Fig. 2 Longitudinal section diagram of tunnel spatial position(unit:m)

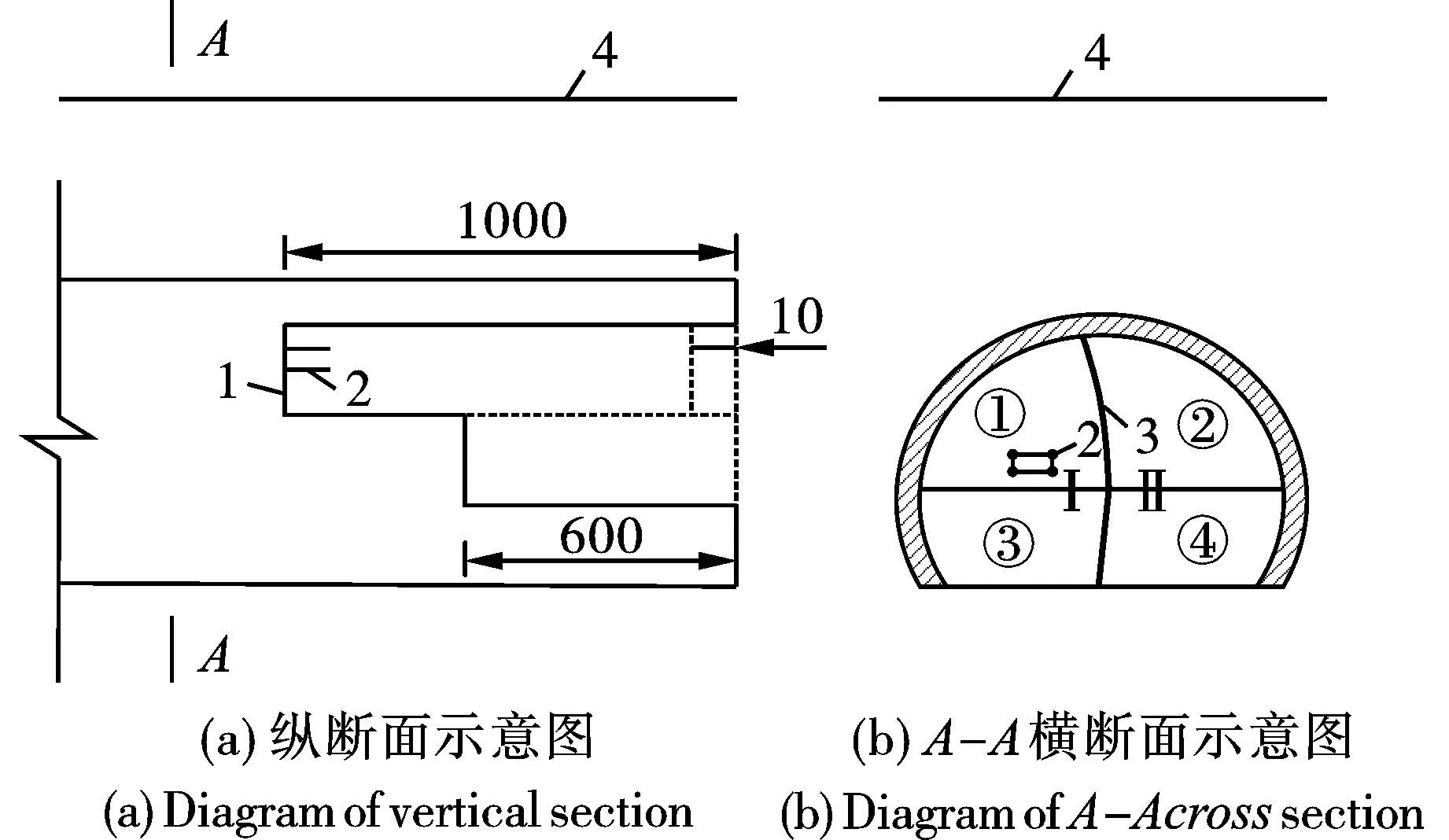

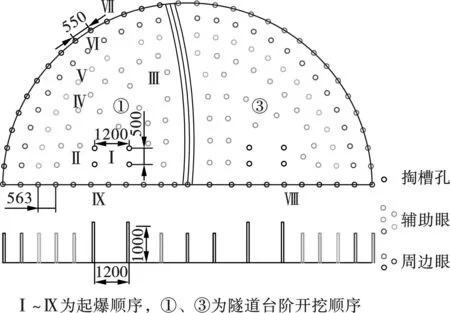

隧道采用CD法开挖,先左侧、右侧开挖,中隔壁采用22#工字钢作为临时支撑,左右导洞分上下台阶分布开挖,左导洞上台阶已向前开挖10 m,左导洞下台阶已向前开挖6 m,右导洞已向前开挖1 m。气腿式凿岩机钻孔,非电毫秒雷管起爆的光面爆破,循环进尺为1 m。隧道爆破示意图如图3所示。

1-掌子面;2-掏槽孔;3-衬砌;4-地面;Ⅰ-左导洞;Ⅱ-右导洞;①,②,③,④-开挖顺序图3 隧道掏槽爆破示意图(单位:mm)Fig. 3 Schematic diagram of underpass cut blasting(unit:mm)

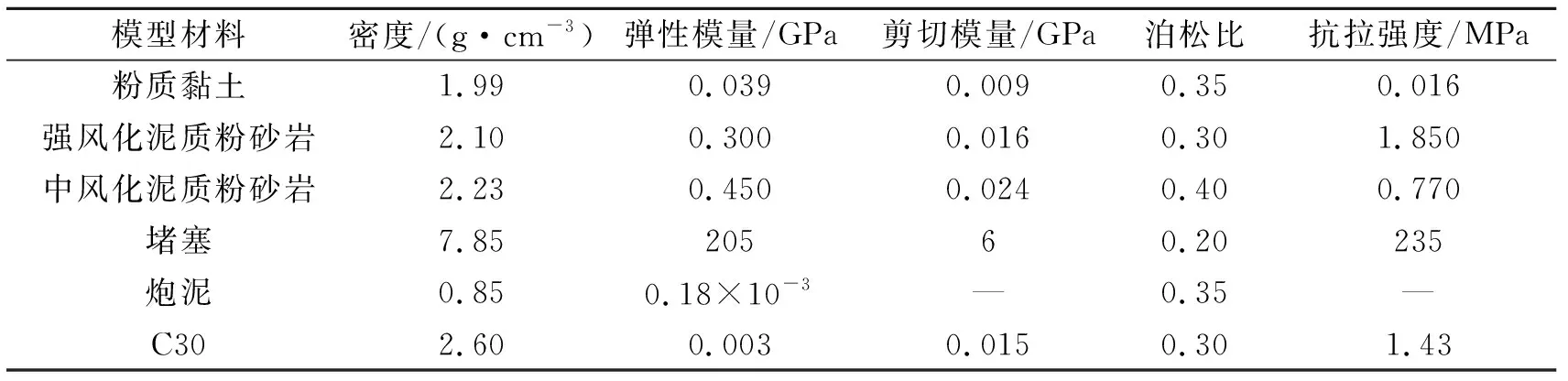

1.2 现场爆破试验掏槽方式设计

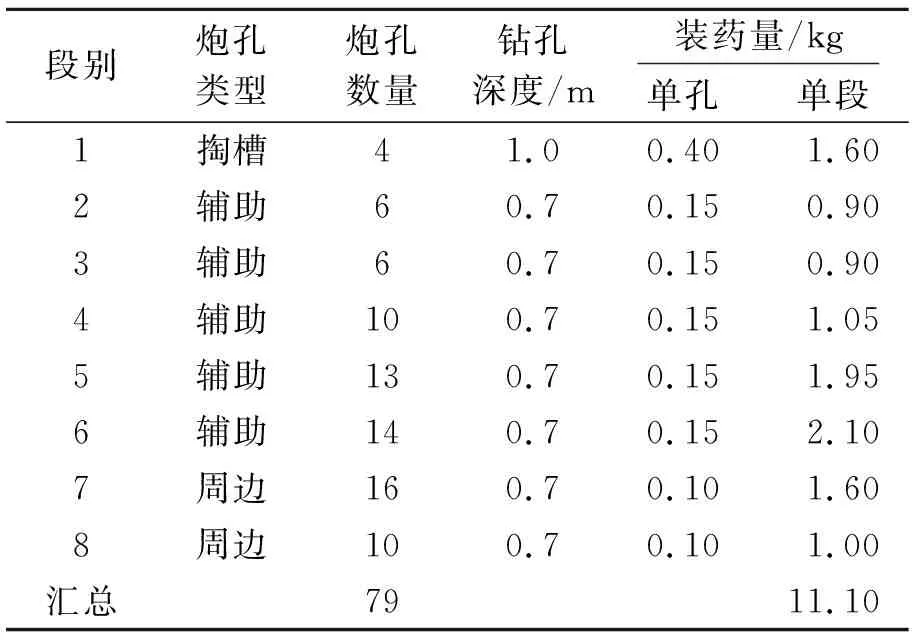

现场爆破试验设计采用单楔形掏槽,掏槽孔布置在隧道左导洞上台阶,设计掏槽孔为4个孔,与掌子面平面成60角;采用不耦合装药,单孔装药量为0.4 kg,起爆方式为孔底起爆。单楔形掏槽炮孔布置如图4示,掏槽孔参数如表1所示。

表1 单楔形掏槽爆破参数表Table 1 Single wedge cut blasting parameter table

图4 单楔形掏槽(单位:mm)Fig. 4 Single wedge hole cutting(unit:mm)

辅助孔和周边孔取0.7 m;外插角3°~5°。凿岩机具选用YT28型凿岩机,炮孔直径选用D=40 mm。炮孔布置顺序:先布置掏槽,再布置周边孔,最后布置辅助孔。掏槽布置在开挖断面中下方,掏槽孔孔底落在掌子面后方同一平面上,孔深垂直长度为1.0 m,均比其他孔深。周边孔布置在开挖断面的设计线附近,再布置最靠近周边孔的一圈辅助孔,其余辅助孔从掏槽向四周均匀布置。

2 隧道爆破数值建模及验证

2.1 数值模型的建立及参数

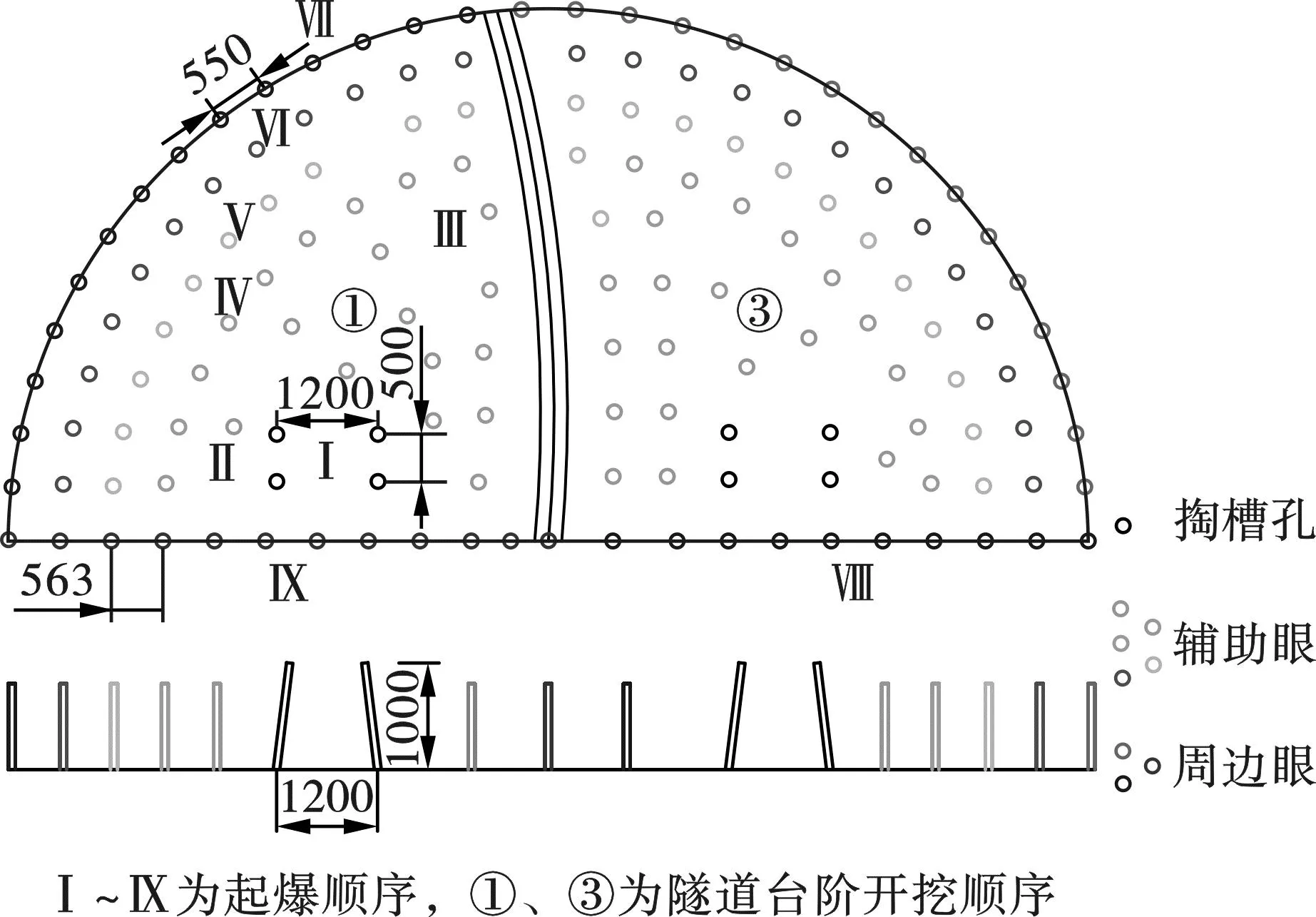

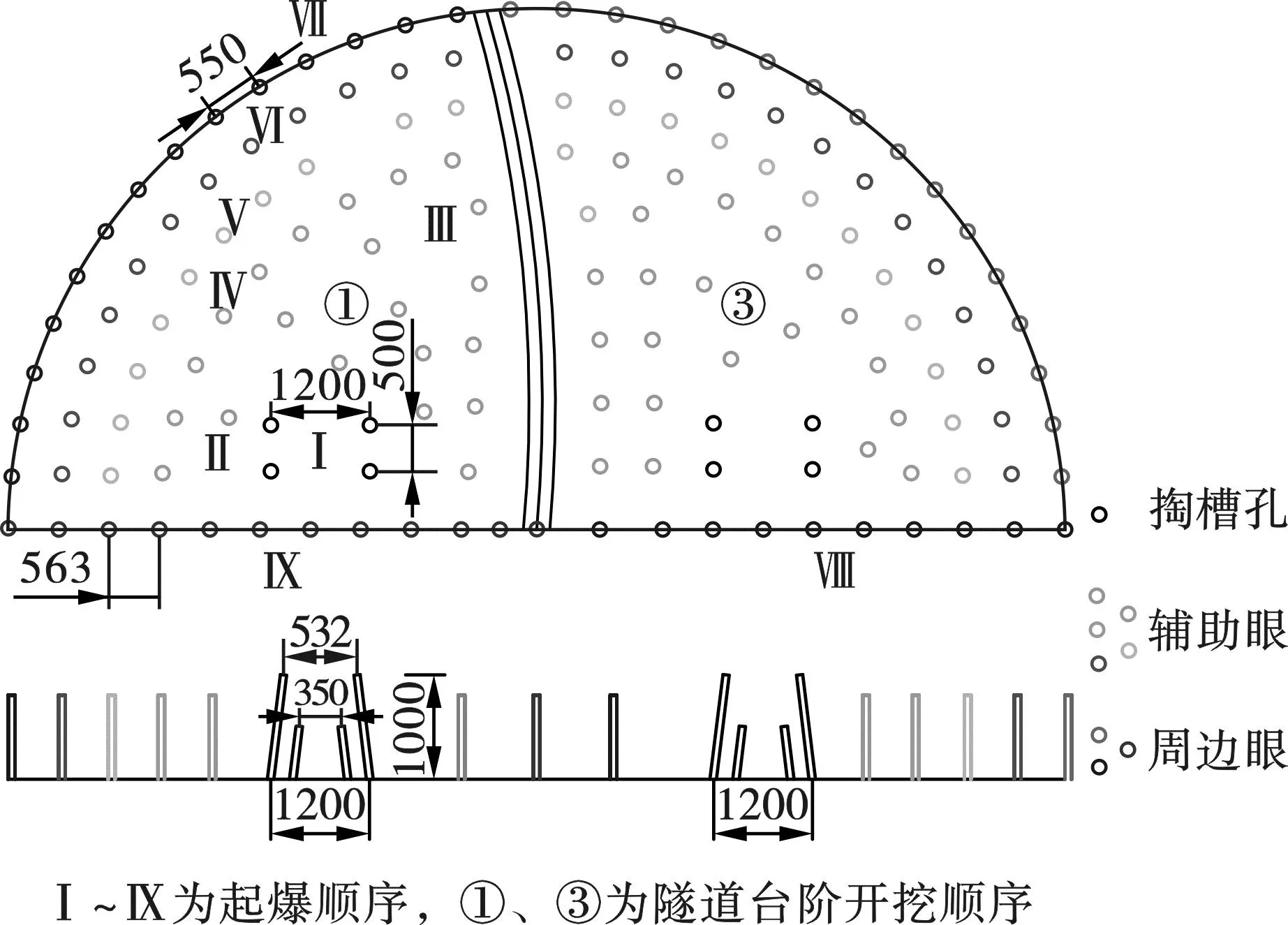

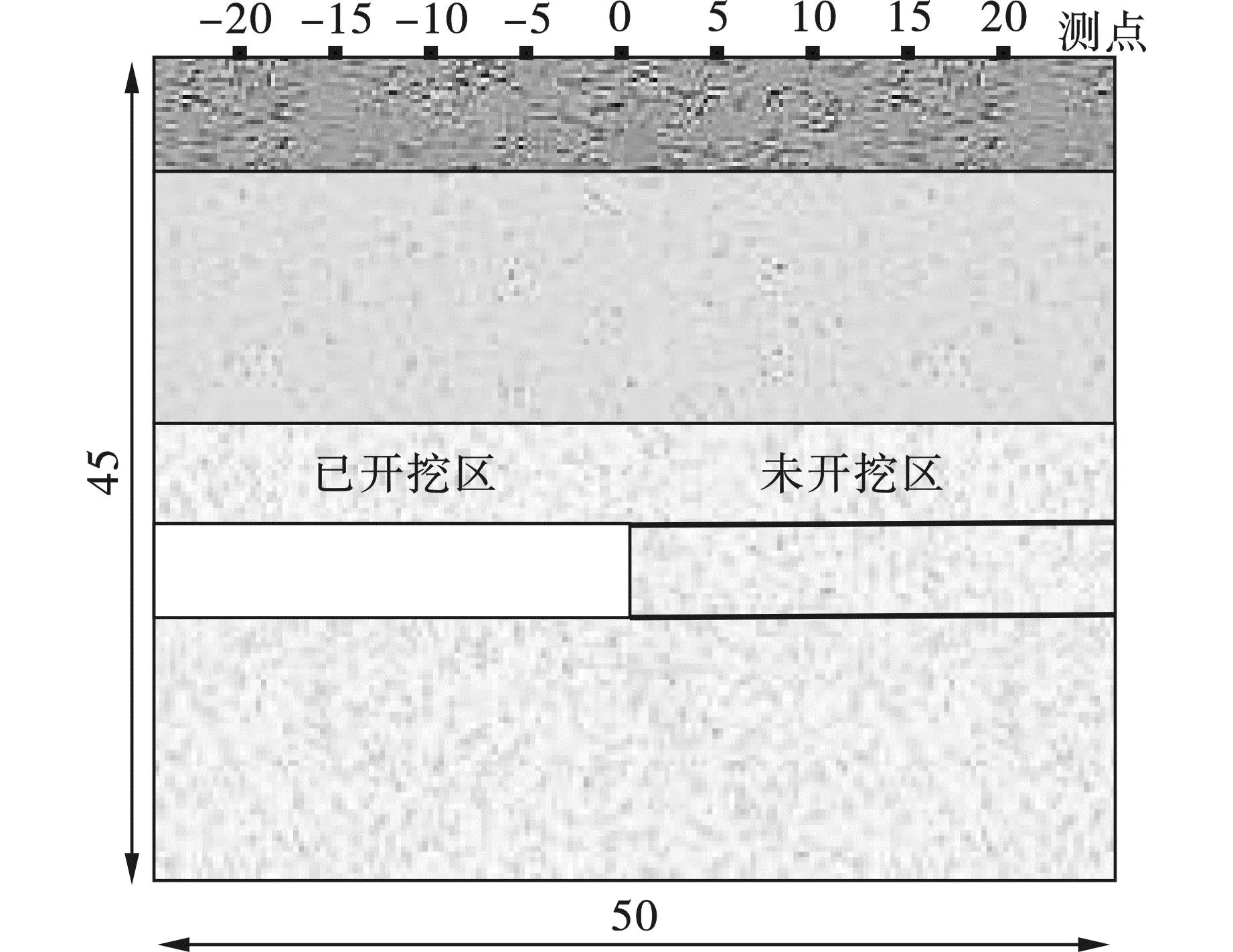

采用动力有限元软件ANSYS/LS-DYNA对地铁隧道掏槽爆破进行模拟,图5所示为地铁隧道掏槽爆破时的模型。模型整体尺寸为70 m×60 m×45 m。模型中均采用8节点Soild164实体单元,cm-g-μs单位制。在进行动力有限元数值模拟的过程中,岩石和炮泥采用Lagrange网格,炸药和空气采用Euler网格。根据网格敏感性分析的结果,模型网格尺寸取30 cm,掏槽周围网格尺寸进一步细化为 3 cm,共划分940 516个单元。模型中除了顶面及隧道轮廓为自由边界外,其余边界均采用无反射边界。

图5 隧道爆破开挖模型(单位:m)Fig. 5 Excavation model of foundation pit blasting(unit:m)

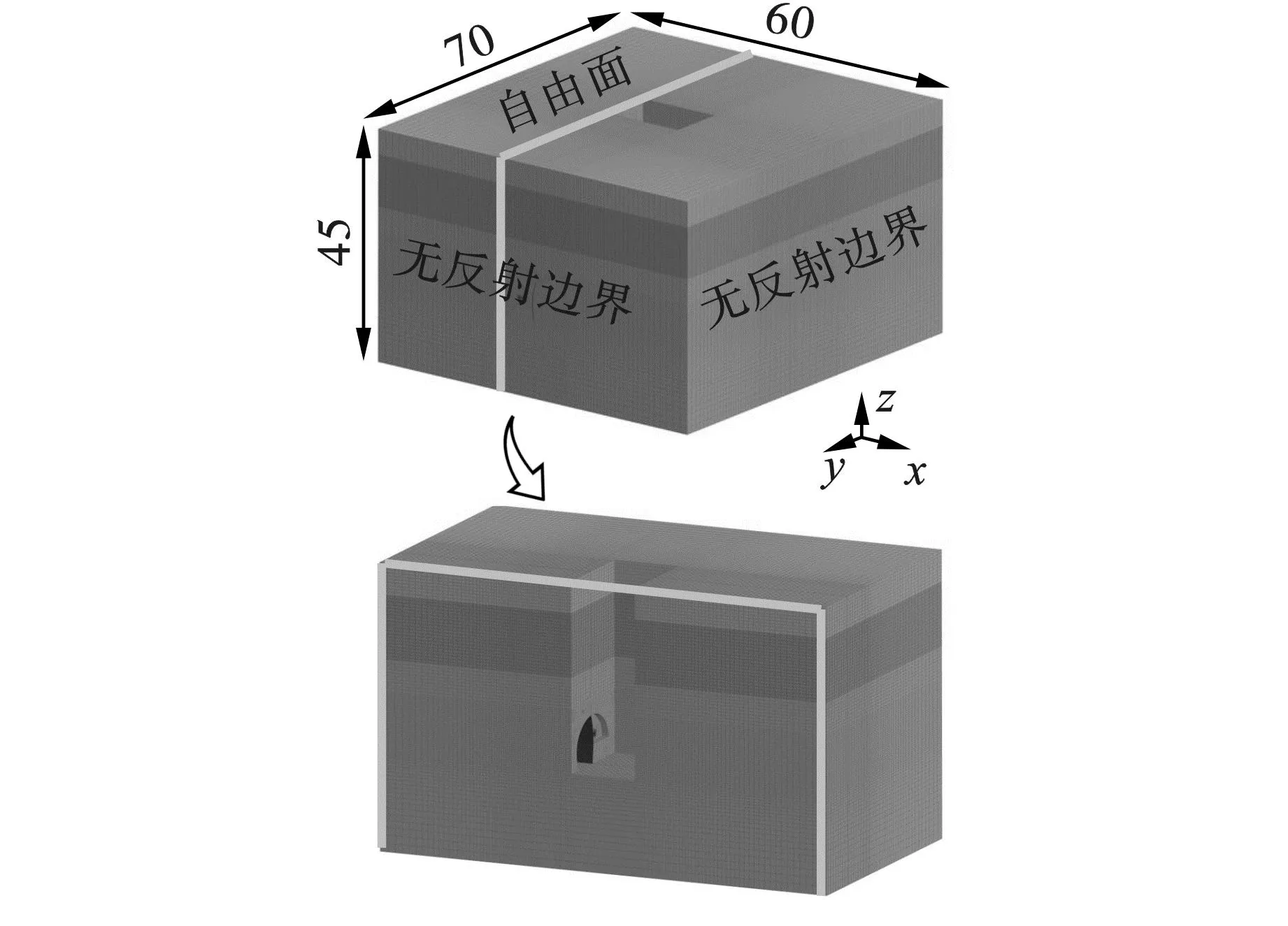

计算模型包括炸药、炮泥、上覆岩土体及衬砌材料。上覆土体的材料模型采用*MAT_DRUCKER_PRAGER材料[12-14],上覆岩层、堵塞采用*MAT_PLASTIC_KINEMATIC材料模型[15-17],隧道衬砌采用*MAT_JOHNSON_HOLMQUIST_CONCRETE材料模型,其相关物理力学参数如表2所示。

表2 模型材料参数Table 2 Model material parameters

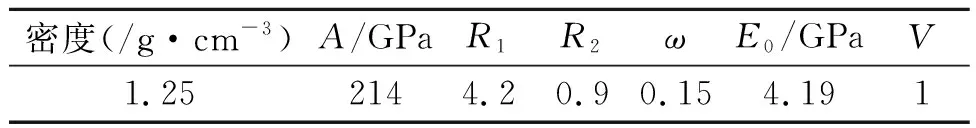

现场采用的炸药为2号岩石乳化炸药,炸药的材料模型与现场一致,采用LS-DYNA软件自带的高能炸药材料*MAT_HIGH_EXPLOSIVE_BURN来模拟炸药模型,炸药的具体参数见表3,模拟炸药爆轰过程中压力和比容的关系采用JWL状态方程[18]

表3 炸药状态方程相关参数Table 3 Parameters related to the explosive equation of state

(1)

式中:A、B、R1、R2、ω为炸药材料参数;p是压力;V是相对体积;E0是初始比内能。

2.2 基于现场监测的可靠性验证

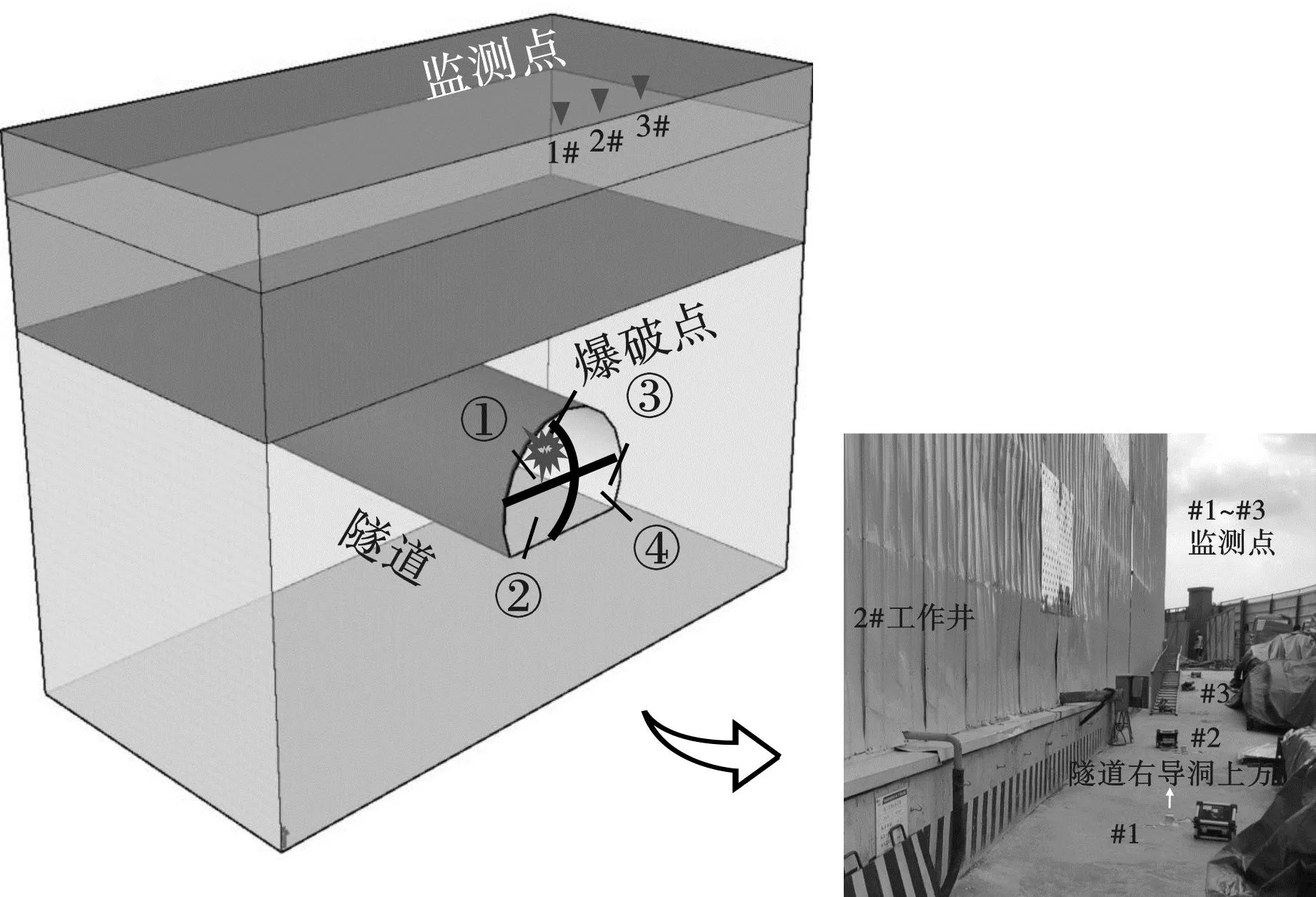

为研究不同掏槽方式爆破开挖地面振动效应,本实验在隧道开挖上方布置监测点,采用TC-4850爆破监测仪及其配套的三矢量速度传感器对地面爆破振动进行监测,分析软件采用Blasting Vibration Analysis软件。地表监测点位置如图6所示,相邻两监测点相隔5 m。

图6 监测器现场布置示意图Fig. 6 Monitor site layout

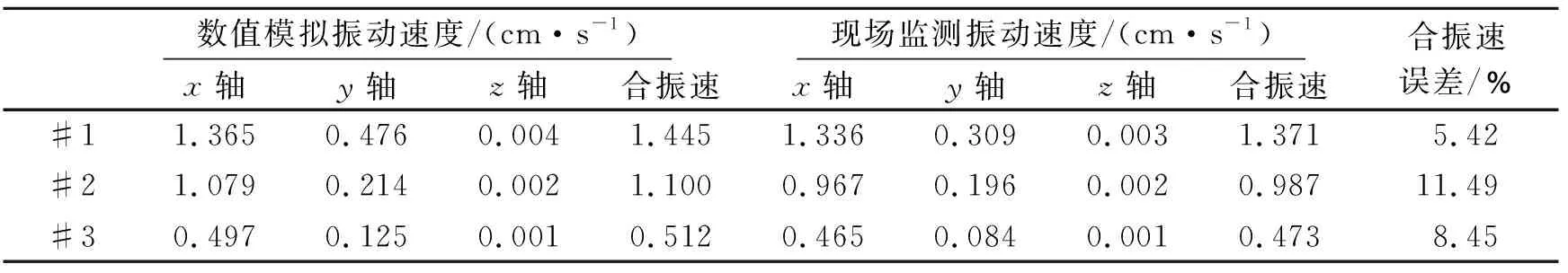

为验证数值模拟计算的可靠性,选取单楔形掏槽数值计算模型与现场爆破实验监测结果进行对比分析。将现场爆破实验监测点的振动速度与数值模拟的振动速度进行对比,以验证数值模型计算结果的可靠性,为后面其他方式掏槽爆破开挖作用下地表振动效应研究提供依据,对比结果见表4。

表4 现场监测与数值模拟峰值振速对比Table 4 Comparison of peak vibration velocity between field monitoring and numerical simulation

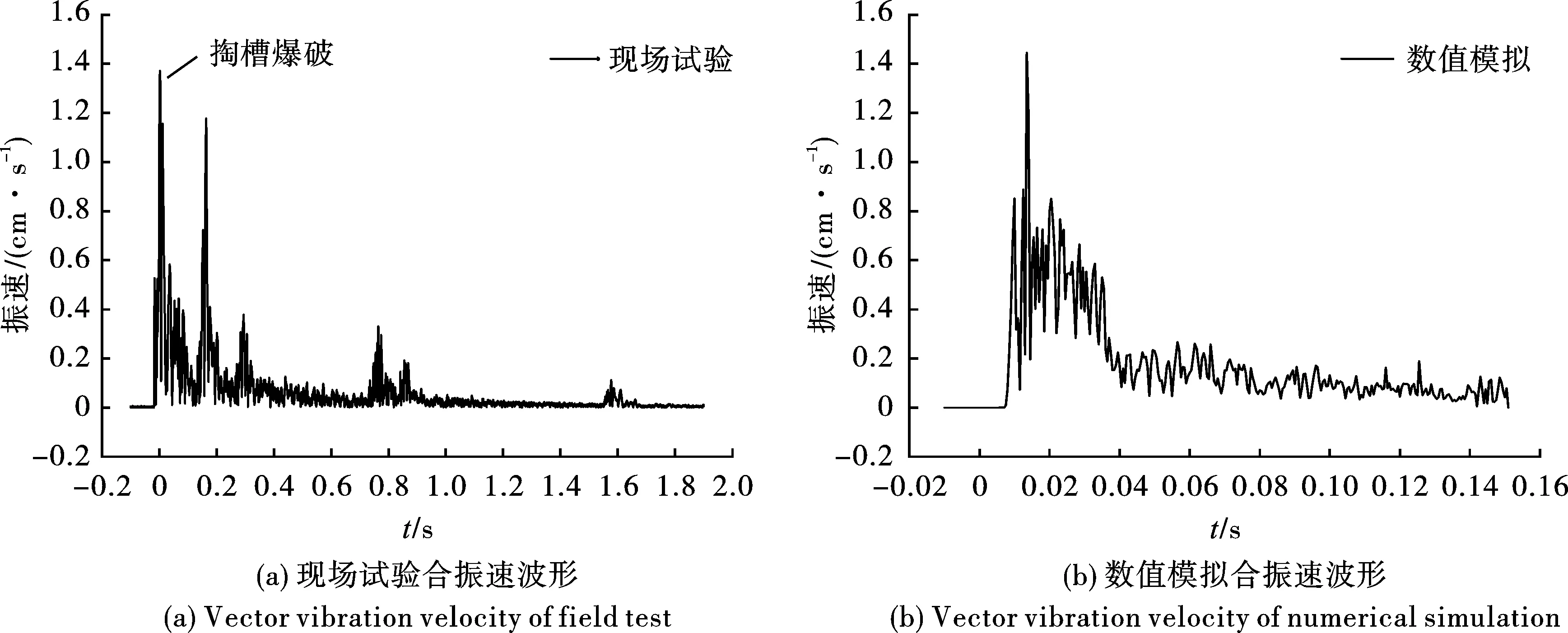

由表4可知,监测点x轴方向的振动速度最大,z轴方向最小。此外,现场爆破实验结果均略小于数值模拟分析结果,合振速的最大误差约为11.49%,该误差在允许范围内,因此数值模拟分析结果具有较高的可靠性。同时选取现场爆破实验掏槽爆破时的合振速波形。与数值模拟分析结果合振速波形进行对比,图7为两者合振速波形对比结果。从图中可以看出,现场监测波形与数值模拟分析结果波形基本一致,衰减规律也基本相似,由此进一步验证了数值分析模型的可靠性,故在后续的分析过程中,可不过多考虑数值计算模型频率的影响。

图7 合振速波形对比Fig. 7 Comparison of vector vibration velocity

由以上分析可知,数值模拟计算结果与现场监测数据结果较为接近,建立的数值模拟可以用来进行掏槽方式振动效应的对比分析。

3 三种掏槽方式下爆破地表振动效应对比分析

3.1 掏槽方式设计

单楔形掏槽能够形成较大区域的空腔体积,为后续炮孔的爆破提供自由面,能够有效提高循环进尺和炮孔利用率。但其爆破块度较大、堆碴分散,爆破振动较大。直眼掏槽抛碴距离近、爆堆集中,利于出碴,但钻孔精度要求高。双楔形掏槽炮孔利用率高,成型质量好,能够有效节约工时。综上所述,在原有单楔形掏槽爆破设计的基础上增加四直眼掏槽和双楔形掏槽爆破设计,从而比选爆破效果较好、爆破振动效应较弱的掏槽方式。

根据掏槽布设原理,并结合现场的实际地质情况和实验条件,参考掏槽设计原则[10]:(1)是在不改变其他爆破参数的条件下,只变换掏槽的方式;(2)三种掏槽的钻孔数量和装药总量都尽量保持一致,只是掏槽的分布方式不一致;(3)掏槽在掌子面区域的展布面积大致相同。对不同掏槽方式的优劣性进行对比,可以避免其他爆破参数对结果的影响,同时具有较高的科学性。

四直孔掏槽布置在隧道左导洞上台阶,设计掏槽孔为4个孔,与掌子面平面成60°角;采用不耦合装药,单孔装药量为0.4 kg,起爆方式为孔底起爆。掏槽孔布置在开挖断面的中下方位置,掏槽孔孔底落在掌子面后方同一平面上,孔深垂直长度为1.0 m,均比其他孔深,四直孔掏槽炮孔布置图如8所示。

图8 四直孔掏槽(单位:mm)Fig. 8 Burn cut(unit:mm)

双楔形掏槽孔布置在隧道左导洞上台阶,设计掏槽孔为6孔,分为2个一级掏槽孔和4个二级掏槽孔,与掌子面平面成60°角;采用不耦合装药,一级掏槽孔装药量为0.15 kg,二级掏槽孔装药量为0.4 kg,起爆方式为孔底起爆。掏槽孔布置在开挖断面的中下方位置,掏槽孔孔底落在掌子面后方同一平面上,孔深垂直长度为1.0 m,均比其他孔深,双楔形掏槽炮孔布置图如图9所示。采用数值模拟方法,对比分析地铁隧道爆破开挖过程中三种掏槽方式的爆破振动传播规律及其振动效应,进而比选最优的掏槽方式。

图9 双楔形掏槽(单位:mm)Fig. 9 Double wedge hole cutting(unit:mm)

3.2 沿隧道爆破开挖轴线方向地表振动效应

3.2.1 沿隧道爆破开挖轴线方向振动传播规律

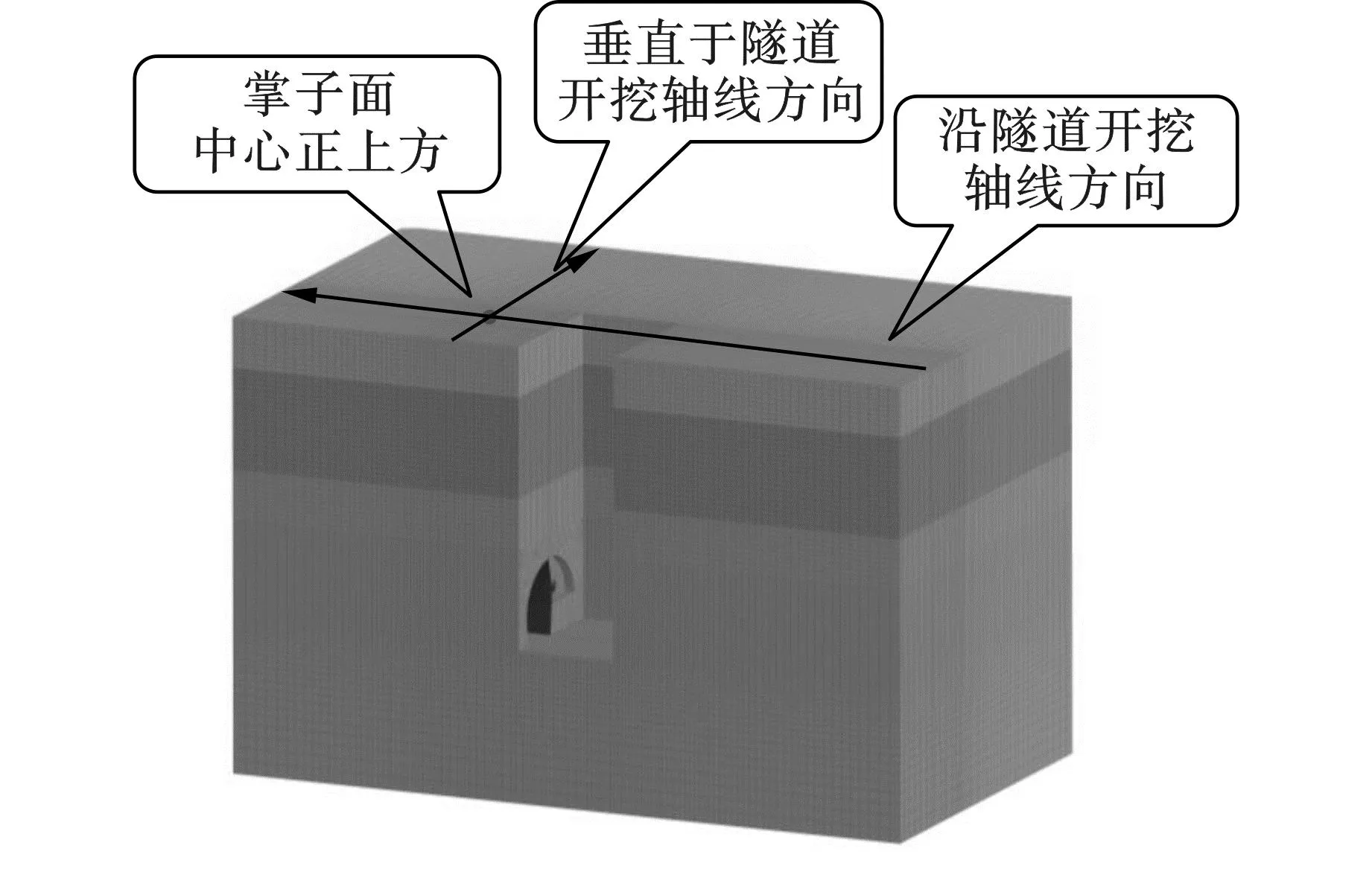

通过分析现场爆破试验监测数据,x向(水平径向)峰值振动速度最大,选择该向峰值振动速度作为评价爆破振动强度的参量。为了对单楔形、四直孔掏槽、双楔形掏槽三种掏槽方式爆破开挖沿隧道轴向地表振动传播规律进行分析,并较直观反映掏槽爆破振动传播规律,在隧道开挖轴线方向和垂直于隧道开挖轴线方向,选取距掌子面不同水平距离点为监测点,地表质点与数值模型对应位置如图10所示。

图10 地表监测点与数值模型对应位置图Fig. 10 Map of the corresponding locations of surface monitoring points and numerical models

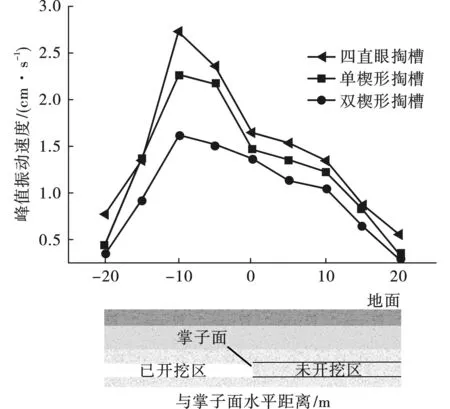

以掌子面正上方地表质点为原点,掌子面前方(已开挖区)为横坐标负向,掌子面后方(未开挖区)为横坐标正向。沿隧道轴线方向,每隔1 m选取地表监测点,三种掏槽方式沿轴线方向爆破振动传播规律如图11所示。

图11 三种掏槽各监测点x向峰值振动速度对比Fig. 11 Comparison of x-direction peak vibration velocity of each monitoring point of three kinds of cutting

三种掏槽方式由地表沿隧道轴线方向爆破振动速度传播规律由图可以看出,三种掏槽方式具有相似的传播规律。

在0~10 m范围内,x向(水平径向)峰值振动速度随着与掌子面距离不断增加而减小,在0~-5 m范围内,x向(水平径向)峰值振动速度随着与掌子面距离不断增加而不断衰减,当地表质点与掌子面水平距离超过5 m时,x向(水平径向)峰值振动速度整体趋势表现为先上升后下降。隧道左导洞上台阶为已开挖区,由于应力波在传播过程中可通过已开挖区形成的空洞上表面进行反射,入射波和反射波在地表进行叠加使地表质点与掌子面水平距离超过-5 m后,x向(水平径向)峰值振动速度产生增大的现象,隧道左导洞上台阶已开挖区对地表振动速度具有放大效应,即存在“空洞效应”。

单楔形、四直孔掏槽、和双楔形掏槽沿隧道轴线方向x向(水平径向)峰值振动速度最大值分别为1.58 cm/s,1.36 cm/s和1.28 cm/s,四直孔掏槽x向峰值振动速度最大值最大,双楔形掏槽最小。直眼掏槽x向(水平径向)峰值振动速度最大值是双楔形掏槽的1.26倍,单楔形掏槽x向峰值振动速度最大值是双楔形掏槽的1.11倍。

与四直孔掏槽和单楔形相比,双楔形掏槽内的装药孔采用延时爆破。延时爆破先引爆一级楔形掏槽炮孔,为后续掏槽起爆创造良好的临空面,可有效降低爆破振动效应。一般认为,当延时爆破在半个主频周期区域内,抗干扰减振效果表现突出。综上所述,采用双楔形掏槽进行地铁隧道爆破开挖能有效降低地表峰值振动速度。

3.2.2 沿隧道轴线方向空洞效应研究

浅埋隧道在爆破开挖过程中形成的空洞区会改变岩体原来的空间结构[19],此空洞区将会使得成洞区地表振动速度大于未成洞区地表相对应位置的振动速度,这种现象称之为“空洞效应”[4]。由于 “空洞效应”使得振动强度增大,威胁建(构)筑物安全,爆破施工中应当加以重视。

可以用振动速度放大值对“空洞效应”影响程度进行定量评价[20-23]:

以掌子面为中心,隧道轴线方向关于掌子面对称点的振动速度差值为

(2)

式中:f为空洞效应振动速度放大系数;VC为已开挖区地表振动速度;VS为未开挖区地表振动速度。

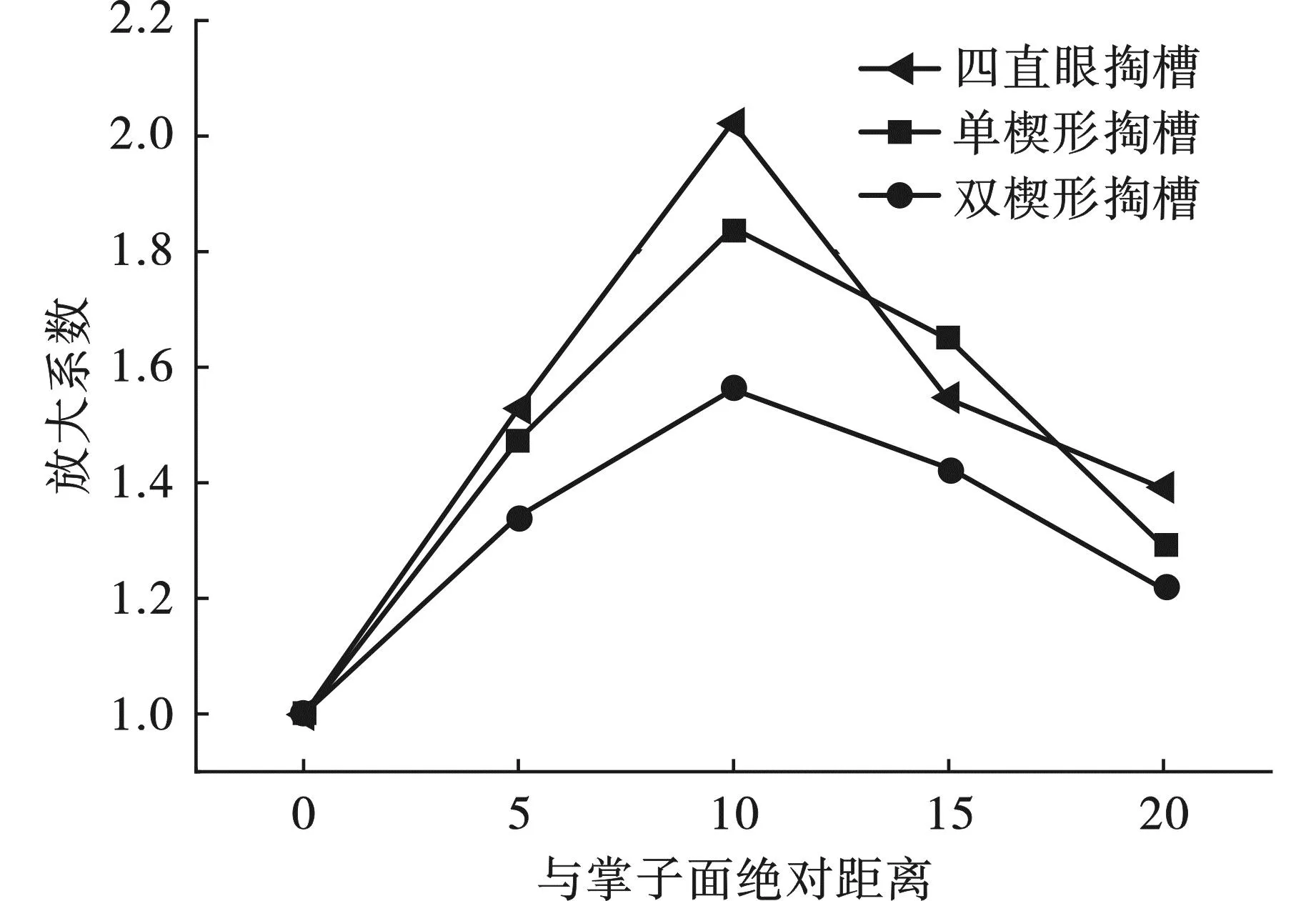

采用动力有限元软件ANSYS/LS-DYNA对2#工作井内隧道掘进的掏槽方式进行模拟,并对隧道掘进至一定距离之后爆破引起的振动传播规律进行模拟分析。首先以隧道掘进掌子面为原点,然后在隧道掌子面前后方向每隔五米选取一个监测点,每侧共选取4个,监测点布置图如图12所示。数值分析结果如图13所示,坐标轴正向为掌子面后方(未开挖区),坐标轴负向为掌子面前方(已开挖区)。

图12 监测点布置图(单位:m)Fig. 12 Monitoring point layout(unit:m)

图13 各测点峰值振动速度变化规律Fig. 13 Variation law of peak vibration velocity of each measuring point

分析表明:三种掏槽爆破在已开挖区的振动速度大于未开挖区的地表振动速度,由此可以看出,成洞区隧道对地表振动速度存在放大作用,即存在“空洞效应”。

为了进一步分析掏槽爆破振动“空洞效应”及其变化规律,根据地表振动数据计算隧道已开挖区和未开挖区地表振动速度放大系数。单楔形掏槽、直眼掏槽和双楔形掏槽掌子面前后相对应位置振动速度放大系数如图14所示。

图14 地表振动速度放大系数Fig. 14 Surface vibration velocity amplification factor

从图14可以看出,三种掏槽爆破掌子面前后方地表振动速度的放大系数随着水平距离的变化趋势大体一致,并且具有相似的衰减规律,其放大系数大致在1.35~2.02之间,在0~20 m范围内并不只是单调递增或单调递减,而是随着水平距离的增加而增大,在10 m处达到最大值,然后开始减小。与其他两种掏槽相比,双楔形掏槽放大倍数较小。

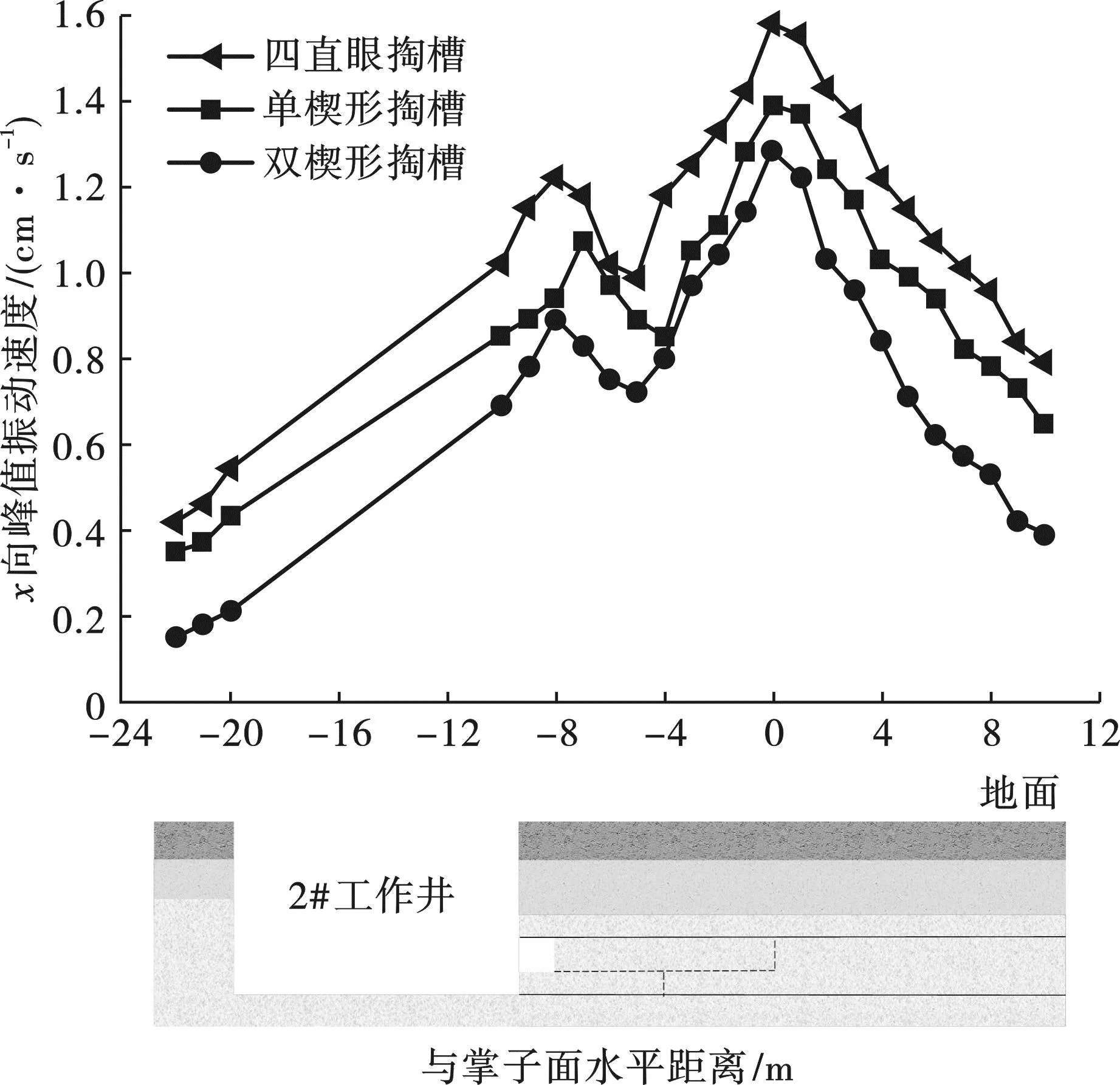

3.3 垂直于隧道爆破开挖轴线方向地表振动效应

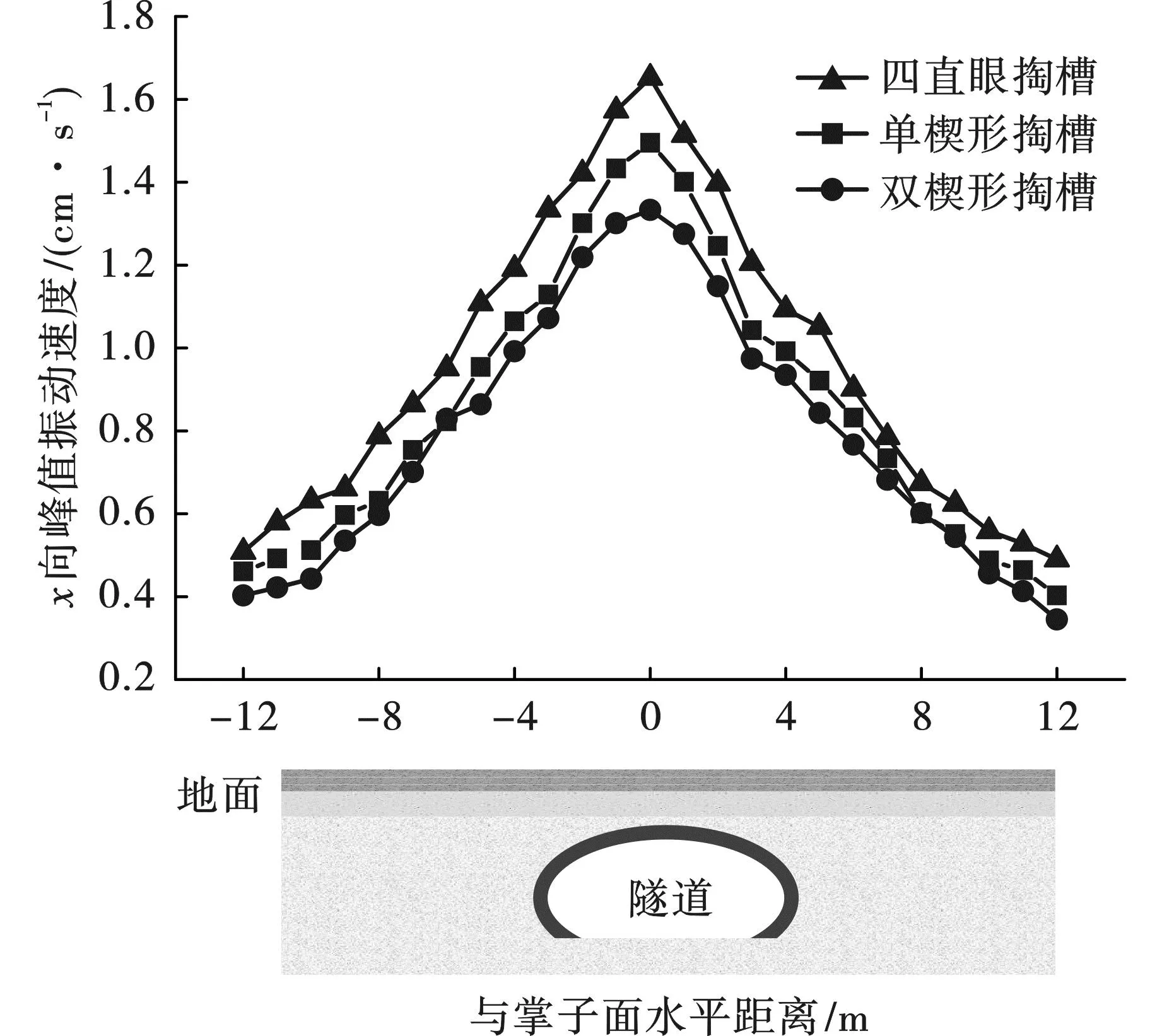

以掌子面中心正上方地表质点为原点,隧道爆破开挖导洞左侧为坐标轴负向,隧道爆破开挖导洞右侧为坐标轴正向。在垂直于隧道轴线方向,每隔一米选取地表监测点,三种掏槽方式爆破开挖各监测点x向峰值振动速度如图15所示。

图15 三种掏槽各监测点x向峰值振动速度对比Fig. 15 Comparison of x-direction peak vibration velocity of each monitoring point of three kinds of cutting

三种掏槽方式由地表沿垂直于隧道开挖轴线方向爆破振动速度传播规律由图可以看出,x向(水平径向)峰值振动速度在隧道左右两侧分布规律大致相似,且随着与原点水平绝对距离的增加而逐渐减小;由于隧道右导洞上台阶为未开挖区,而隧道左导洞上台阶为已开挖区,存在临空面,所以在原点左右两侧相对应位置处,隧道左侧(已开挖区)x向(水平径向)峰值振动速度大于隧道右侧(未开挖区)峰值振动速度。

从整体上看,三种掏槽方式x向峰值振动速度最大值出现在相同位置。四直孔掏槽、单楔形掏槽和双楔形掏槽x向(水平径向)峰值振动速度最大值分别为1.651 cm/s、1.495 cm/s和1.333 cm/s,四直孔掏槽x向(水平径向)峰值振动速度最大值最大,双楔形掏槽最小。四直孔掏槽x向峰值振动速度最大值是双楔形掏槽的1.24倍,单楔形掏槽x向峰值振动速度最大值是双楔形掏槽的1.12倍。

4 结论

以巨龙大道暗挖段地铁隧道爆破为例,运用现场试验与数值模拟相结合的方法分析不同掏槽方式爆破地表振动效应,得到的主要结论如下:

1)通过数值模拟计算的峰值振动速度与现场爆破实验所得数据相比,相对误差为5.42%~11.49%,且质点振动时程曲线基本一致,数值模型可用于隧道掏槽爆破振动的数值模拟。

2)沿隧道开挖轴线方向,三种掏槽方式具有相似的传播规律。在0~10 m范围内,x向(水平径向)峰值振动速度随着与掌子面距离不断增加而减小,在0~-5 m范围内,x向(水平径向)峰值振动速度随着与掌子面距离不断增加而不断衰减,当地表质点与掌子面水平距离超过5 m时,x向(水平径向)峰值振动速度整体趋势表现为先上升后下降。隧道左导洞上台阶已开挖区对地表振动速度具有放大效应,即存在“空洞效应”。垂直于隧道开挖轴线方向,三种掏槽方式具有相似的传播规律,x向(水平径向)峰值振动速度在隧道左右两侧分布规律大致相似,且随着与原点水平绝对距离的增加而逐渐减小,隧道左导洞上台阶存在临空面,隧道左侧(已开挖区)x向(水平径向)峰值振动速度大于隧道右侧。

3)沿隧道开挖轴线方向,三种掏槽方式爆破开挖x向(水平径向)峰值振动速度最大值分别为1.582 cm/s、1.414 cm/s、1.251 cm/s;垂直于隧道开挖轴线方向,三种掏槽方式x向(水平径向)峰值振动速度最大值分别为1.651 cm/s,1.495 cm/s和1.333 cm/s;以上两种方向的双楔形掏槽x向峰值振动速度最大值最小,四直孔掏槽x向峰值振动速度最大值最大。对三种掏槽方式爆破地表振动效应进行综合对比分析,得到掏槽方式最优排序为:双楔形掏槽>单楔形掏槽>直眼掏槽。

4)三种掏槽方式在已开挖区的地表振动速度大于未开挖区的地表振动速度,即存在“空洞效应”,三种掏槽方式爆破掌子面前后方地表振动速度的放大系数具有相似的衰减规律,其放大系数大致在1.35~2.02之间,最大值在10 m位置处。与其他两种掏槽相比,双楔形掏槽“空洞效应”最弱。