铁路隧道空孔直线掏槽爆破方案优化研究及应用*

宋森森,霍润科

(1.西安建筑科技大学 土木工程学院,西安 710055;2.陕西省岩土与地下空间工程重点实验室,西安 710055)

由于钻爆法具有高效、经济、适用性强的优点,是当前国内外隧道开挖的主要施工方法[1]。然而在施工过程中往往受到施工条件限制、工程地质影响以及多采用常规爆破方法等原因,造成爆后超欠挖现象较为严重[2-4],作业环境差等问题,既不利于施工安全和围岩稳定,又在一定程度上影响工程进度。因此,为进一步提高爆破效果、降低施工成本以及改善作业环境,爆破方案的实时优化对铁路隧道钻爆法施工具有重要的现实意义。

对于爆破参数的调整与优化,众多学者通过多种方法开展了大量的应用及技术探索。张万志等依托寨山隧道全断面开挖[5],从扩展掏槽腔体积与炸药单耗、爆破破岩负担体积不同的角度对掏槽参数进行优化设计,结果表明爆后掌子面光滑平整。于飞飞等与徐帮树等以蟠龙山隧道为工程背景[6,7],针对钻爆掘进开挖超挖严重的问题,结合现场爆破试验和机理分析优化了爆破参数与炮孔布置,发现采用爆破优化参数的洞室开挖成型效果更好。张继春等在分析原常规爆破方案存在问题的基础上[8],对其爆破参数进行优化,提出了适用于隧道围岩的光面爆破方案。刘国强等采用有限元软件模拟了抵抗线大小、周边孔间距及线装药密度等爆破参数对爆破效果的影响[9],通过分析不同爆破参数下的围岩损伤厚度与等效应力,提出一种爆破优化方案并应用于工程,以提高爆后的成型质量。

由于空孔直线掏槽具有炮孔布设少、能充分利用自由面以提高爆破效果的特点,但其爆破效果受到众多参数的影响,且目前针对铁路隧道爆破参数的选取及优化研究相对较少。在原有爆破方案的基础上,合理选取爆破参数并进行优化以达到较好的爆破效果,是当前工程施工中亟待解决的问题,因此有必要开展爆破方案的优化研究。论文依托某在建隧道工程,根据其围岩特性,通过分析计算对原方案的炮孔爆破参数、掏槽孔布置形式以及装药结构进行调整与优化,总结得出适用于本工程的爆破优化方案。经现场应用试验,优化方案表现出较好的技术与经济效果,研究成果对今后铁路隧道爆破设计及优化具有指导作用。

1 工程概况

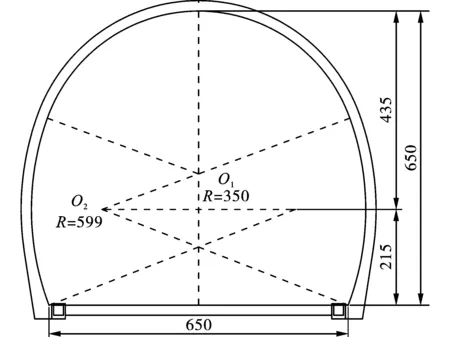

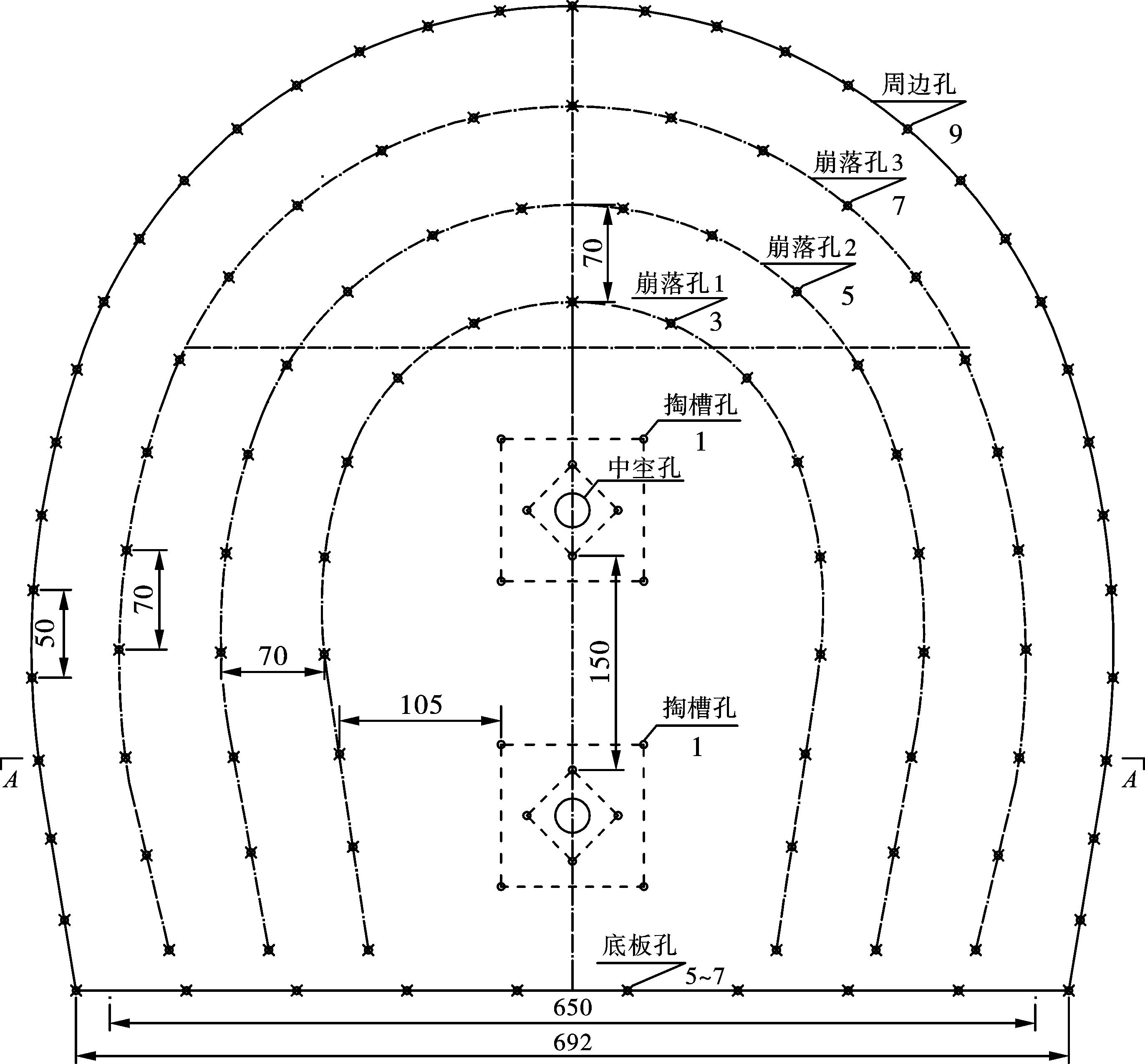

某铁路隧道进口平行导坑PDK773+255~320段,设计围岩等级为Ⅳ级,整体较完整,取样测试岩石抗压强度为97~142 MPa。支护类型为喷锚衬砌,开挖断面尺寸为6.5 m(宽)×6.5 m(高),断面面积44.5 m2,如图1所示。区域地质报告及现场调查显示该工程基岩地层主要为石灰岩、白云岩、砂岩、砾岩夹泥岩、白云岩夹泥岩、砂岩夹砾岩。同时在区域构造的影响下,测区分支构造极其发育。地下水较发育,并且补径排条件受地下含水系统物质结构、地形地貌及自然气候条件影响,控制隧址区各含水岩组内地下水形成、富集及循环特征。

图1 隧道断面示意图(单位:cm)Fig. 1 Tunnel section diagram(unit:cm)

2 原爆破方案及其效果分析

2.1 原爆破方案设计

原方案在PDK773+255~284试验段按照全断面法爆破开挖,采用中空孔直眼掏槽方式,设计循环进尺3 m,每循环炮孔158个,其中直径80 mm的空孔8个,其余炮孔共计150个,直径均为42 mm。合计装药量216 kg,炸药单耗1.6 kg/m3。各炮孔均采用连续装药形式,尾部采用锚固剂堵塞。所用炸药为2#岩石乳化炸药,药卷规格均为φ32 mm×300 mm×0.3 kg,使用孔内非电毫秒雷管延期起爆网路,起爆顺序从断面中心向外逐段起爆,原方案炮孔布置如图2所示。

图2 原方案炮孔布置图(单位:cm)Fig. 2 Blasthole layout of the original scheme(unit:cm)

2.2 设计存在的问题

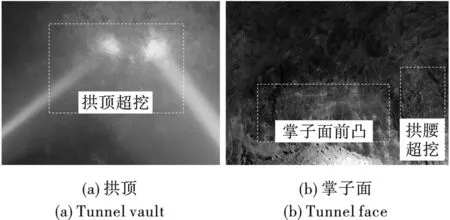

(1)现场爆破效果表明虽能达到预计进尺,但是爆后掌子面表面凹凸不平,超欠挖现象较为严重。经分析单循环爆破的超挖均值为0.2~0.4 m,最大达0.5 m以上,同时也存在局部欠挖现象,最大欠挖在0.3 m左右。爆后在开挖轮廓面上周边孔痕迹保存率不足80%,爆后整体效果如图3所示。

图3 原方案爆后效果图Fig. 3 Post-blast effect of original scheme

(2)原破方案沿用传统式保守设计,炸药用量大,单耗量较高。将断面中心部位设置8个大直径中空孔配合装药炮孔作为主掏槽区,不仅增加了工作量,而且对围岩的损伤较大。同时导致掌子面中间部位爆后岩石抛掷距离较大,且块度不均匀,爆堆较为分散,不利于清渣运输。

(3)由于炮孔采用传统的装药结构,孔口部位用炮泥堵塞,使得爆破过程中产生大量的粉尘和有害气体,从而导致每循环的通风时间增加,不仅增加了施工费用,还会对施工进度产生影响。

3 爆破方案优化

基于上述问题,为实现安全高效施工,亟需对原方案进行优化。下文将主要从参数设计、掏槽孔布置形式、装药结构三方面进行优化分析研究,确定出符合现场实际的爆破设计方案。

3.1 爆破参数设计

3.1.1 炸药单耗

依据Pokrovsky提出的经验公式计算炸药单耗q[10]

q=qakfe

(1)

式中:qa为未修正炸药单耗,kg/m3,取0.1倍的岩石坚固性系数;k为自由面系数;f为岩石结构系数;e为炸药的换算系数。计算得到q=1.2 kg/m3。

3.1.2 炮孔数量

工作面上的炮孔数量N1用式(2)进行估算[11]

(2)

式中:S为隧道断面面积,m2;α为装药系数;γ为每米药卷的炸药质量,kg/m。计算得到N1=118.4个,取N1=119个。

3.1.3 崩落孔参数

崩落孔位于掏槽孔外围,周围岩体破坏是爆炸应力波和爆生气体共同作用的结果,其孔距Lbk及排距Lbp可取裂隙区半径。裂隙区半径R用经验公式计算[12]

(3)

式中:d为炮孔直径,m;ρ0为炸药密度,kg/m3;D为炸药爆速,m/s;σc、τc分别为岩石的极限抗压强度和抗剪强度,Pa。计算得到R=71.7 cm,为方便施工,取R=70 cm。因此,崩落孔孔距及排距为70 cm。

3.1.4 周边孔与底板孔参数

周边孔的线装药密度一般较低,布置在开挖边界上,其孔距Lzk可按式(4)确定

Lzk=(8~18)d

(4)

经计算,Lzk=50.4 cm,取Lzk=50 cm。同时周边孔还应按照3.3%的外插角向外进行设置,以期达到较好的超欠挖控制效果[13]。

底板孔位于开挖断面的底部,在爆破时有大量岩石覆盖,所受到的移动阻力较大,因此应较周边孔适当加大其装药量[14]。结合岩石爆破过程中形成的裂隙区半径R,将底板孔孔距取70 cm。

3.2 掏槽孔参数与布置

原方案采用中空孔直眼掏槽技术,充分利用大直径中空孔的空孔效应[15],但在实际应用中的爆破效果较差,现对掏槽孔的布置进行调整。根据CYT15-3型凿岩机和钻头直径情况,空孔直径仍选用80 mm,按式(5)计算中空孔的数量N2[16]

(5)

式中:L为循环进尺,m;dk为空孔直径,mm。

经计算,1.3个空孔方能满足3 m循环进尺的需求。结合原方案的施工经验,在掌子面中部仍设两组掏槽孔,每组设一个中空孔。当隧道断面宽度较小时,装药最优抵抗线b可按经验公式(6)确定[17]

(6)

式中:dz为装药直径,cm;B为自由面宽度,cm;ρs为岩石容重,g/cm3;e为炸药爆力校正系数。

根据式(6)计算内圈掏槽孔与大直径中空孔间的距离b1,爆后为外圈掏槽孔爆破提供更好的自由面。本方案仍采用2#岩石乳化炸药,经计算,b1=20.1 cm,取b1=20 cm。在内圈掏槽孔爆后形成的槽腔宽度b′=2×20+4.2=44.2 cm,将其作为外圈掏槽孔的自由面,同理代入式(6)计算,b2=36.2 cm,取b2=36 cm。综合上述计算,经调整后掏槽孔布置与施工现场作业如4图所示。

图4 掏槽孔布置与现场作业图(单位:mm)Fig. 4 Cutting hole layout and field operation drawing(unit:mm)

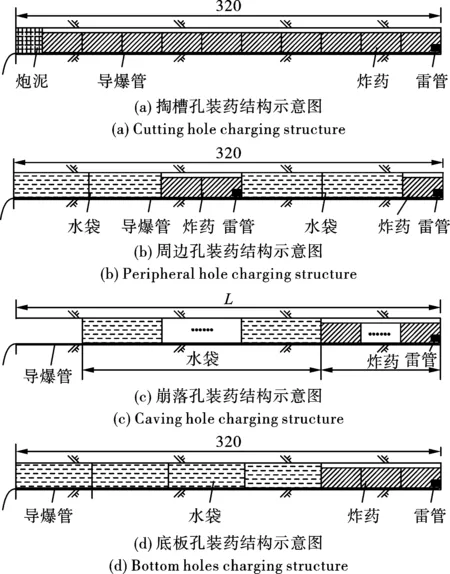

3.3 装药结构

采用水封光面爆破技术,将原方案装药结构孔口部位的炮泥堵塞改为水袋堵塞。在防止能量损失的同时,利用水的不可压缩性,水袋中的水在岩石中产生“水楔”效应,可进一步破碎岩石,提高炸药能量的利用率。同时在爆破过程中所产生的水雾起到很好的降尘作用,改善施工环境,减少通风时间[18]。另外,为避免周边孔装药集中于孔底,采用药卷与水袋间隔填装的结构形式,在一定程度上减弱孔底的爆破作用,达到控制超欠挖、减弱围岩破裂与损伤的目的。除周边孔之外的其他装药炮孔均采用连续装药形式,所有炮孔采用导爆管传爆,起爆雷管装在炸药底部反向起爆,装药结构如图5所示。

图5 装药结构示意图(单位:cm)Fig. 5 Chart of charge structure(unit:cm)

基于上述初步设计计算,将计算得到的参数结合实际情况与施工经验对其进行微调后,进行具体的细化工作,形成爆破参数表与炮孔布置图,如表1和图6、图7所示。

图6 优化方案炮孔布置图(单位:cm)Fig. 6 Optimization scheme blasthole layout(unit:cm)

图7 A-A剖面炮孔布置图(单位:cm)Fig. 7 A-A section borehole layout diagram(unit:cm)

4 应用效果分析

4.1 技术效果分析

采用上述方案在PDK773+285~315段连续进行10个循环爆破试验,爆后效果如图8所示。根据统计数据,每循环进尺达2.8~2.9 m,开挖轮廓面上周边孔痕迹保存率达85%以上。周边孔孔底大多位于开挖边界外0.1~0.25 m,平均线性超挖均值由原来的0.2~0.4 m降低到0.15 m以内,基本没有出现欠挖部位,围岩超欠挖的现象得到了有效控制。爆后掌子面平整光滑,未出现“鼓肚”现象,且爆破循环之间未出现明显“错台”现象,减少了清理掌子面的时间,也为下一循环的爆破工作创造了较好的条件。同时爆出来的岩块较为均匀,有利于装碴运输,较原方案表现出了良好的技术效果。

图8 爆破效果图Fig. 8 Post-blast effect diagram

4.2 经济效果分析

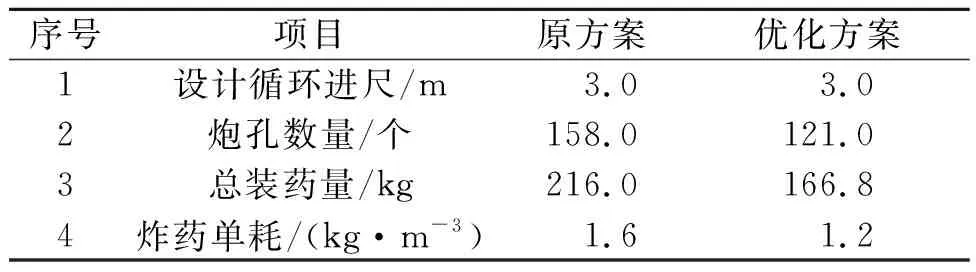

根据现场统计数据,两方案每循环的技术参数、工序时间及费用对比表,如表2、表3与表4所示。

表2 技术参数对比表Table 2 Technical parameter comparison table

表3 工序时间对比表Table 3 Process time comparison table

表4 费用对比表Table 4 Cost comparison table

根据以上数据可得出,在设计循环进尺相同的情况下,优化方案较原方案炮孔数量减少37个,炸药消耗量减少约23%,从而使得每循环的施工作业用时与费用均有不同程度地降低。原方案每循环作业完成合计时长为8.5 h,优化方案合计时长为7.4 h,其中测量放样、排险及装药爆破的工序时间基本一致,炮孔凿钻与出碴的工序时间均有降低。另外,由于装药结构采用水袋堵塞,水袋中的水能很好地吸收爆轰产物中的有害气体和粉尘,从而保证施工作业人员的身体健康,对于小断面隧道施工尤为重要,同时也可减少通风时间0.3 h。在费用方面,原方案每循环作业合计成本约0.495万元,优化方案合计成本约0.415万元,较原方案每循环可减少费用约0.08万元。可见,优化方案在提升工效、节约成本方面较原方案有着明显的优势。

5 结论

结合某铁路隧道平行导坑工程,对原方案进行优化分析,经现场应用表明采用优化后的爆破施工方案后,取得了较好的爆破效果。具体结论如下:

(1)运用经验公式对爆破参数与掏槽孔的布置进行优化调整,使其更能合理利用自由面,提高炸药能量的利用率。爆后掌子面平整光滑,未出现“鼓肚”现象,且爆破循环间未出现明显“错台”现象,平均线性超挖均值由原来的0.2~0.4 m降低到0.15 m以内,基本没有出现欠挖部位,有效控制了围岩超欠挖的现象。

(2)结合水封光面爆破技术,装药炮孔孔口部位用水袋堵塞,周边孔采用药卷与水袋间隔填装的结构形式,施工工艺较为简单。在保证围岩稳定的同时,使得隧道内的施工环境得到大大改善,从而保证了施工作业人员的身体健康,也可减少通风时间0.3 h。

(3)对比原爆破方案,优化后的方案炮孔数量、炸药用量以及炸药单耗均有所减少。统计数据表明,每循环可减少施工用时1.1 h,节约成本约0.08万元,有着明显的技术效果与经济优势。

(4)基于现有的优化方案,可根据现场机械设备及工程地质情况对空孔进行灵活调整,通过空孔的数量、直径与循环进尺的匹配,建立动态的爆破参数,从而达到进一步提升工效,节约成本的目的。