偶联改性SBS复合改性沥青性能试验研究*

李 强 钱普舟 马丁红 安丰伟

(1.苏交科集团股份有限公司 新型道路材料国家工程研究中心 南京 211112;2.甘肃公路航空旅游研究院有限公司 兰州 730000)

沥青混合料在拌和、摊铺、碾压等施工过程,以及道路服役过程中,会受到热氧老化的影响,使沥青混合料的抗裂性降低,从而加剧沥青路面开裂和松动等问题的发生[1-3]。这将不可避免地影响道路的耐久性和服务功能,直接导致沥青路面生命周期的缩短,进而增加道路维护成本。因此,明确沥青的流变机理,选择合适的改性剂,以增加对路面病害的抵抗力,对于提高公路服务质量,促进交通基础设施建设的可持续发展至关重要[4]。

一般来说,纤维、聚合物、纳米材料,以及高分子材料是沥青改性中经常使用的主要材料,偶联剂类沥青改性剂应用较少,偶联改性剂与其他类型改性剂复合改性沥青的研究鲜有报道[5]。鉴于此,本文以SBS改性沥青为基础,研究偶联改性剂与SBS复配改性沥青的物理性质、流变性能,以及黏度,以期改善混合料路用性能,提高沥青路面使用寿命。

1 原材料

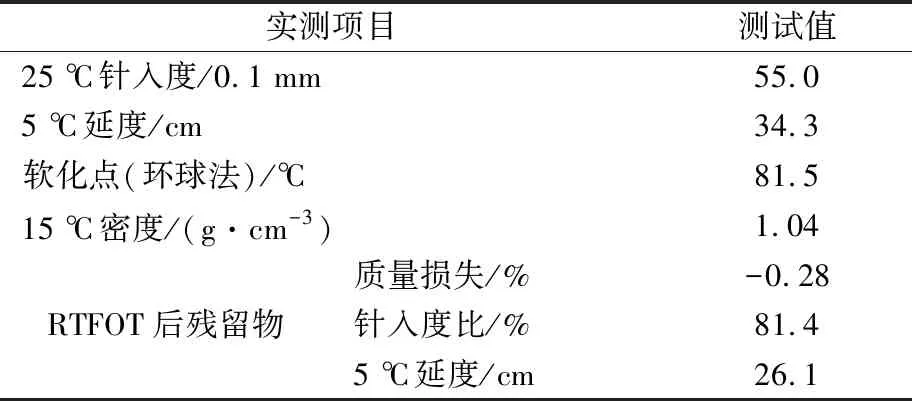

1) 沥青。采用SBS改性沥青作为复配沥青,其技术性质见表1。

2) 改性剂。采用高抗飞散改性剂(AR-HVA),AR-HVA是典型的偶联剂型改性剂,其特点是将偶联剂“分子桥”引入到沥青介质中,可以极大改善无机物与有机物之间的界面作用,使改性后的沥青胶结料与石料表面形成牢固的附着力,从而提升石料的抗脱落性。成分主要有高分子共聚物、合成树脂、偶联剂等,外观为蓝色粉末状。

表1 沥青技术性质

2 复合改性沥青制备

根据偶联剂与沥青之间形成化学键的基本原理,掺量过少键合效果不佳,掺量过多经济成本提高,且溶解难度增大,改性效果下降,因此本研究AR-HVA改性剂的掺量初定0%,3%,6%,9%,12%。

将不同比例的AR-HVA改性剂通过高速剪切机复配到SBS改性沥青中,制备过程如下:将SBS改性沥青放入180 ℃烘箱中加热2 h,待沥青完全软化呈流动态后倒入高速剪切机,并迅速将一定比例的改性剂倒入沥青中,以3 000 r/min剪切30 min,直至改性剂充分均匀地融进沥青,确保无明显的色差或颗粒状物质,显微镜下改性剂无聚集或分散现象,最后将搅拌后的沥青放至160 ℃的烘箱中发育1 h左右备用。

3 试验结果与讨论

3.1 物理性质

三大指标是评价沥青黏结力高、低温稳定性、黏稠度,以及延展性的基础指标[6],本文采用三大指标测试复合改性沥青的物理性质,测试方法参照JTG E20-2011 《沥青及沥青混合料试验规程》[7]。

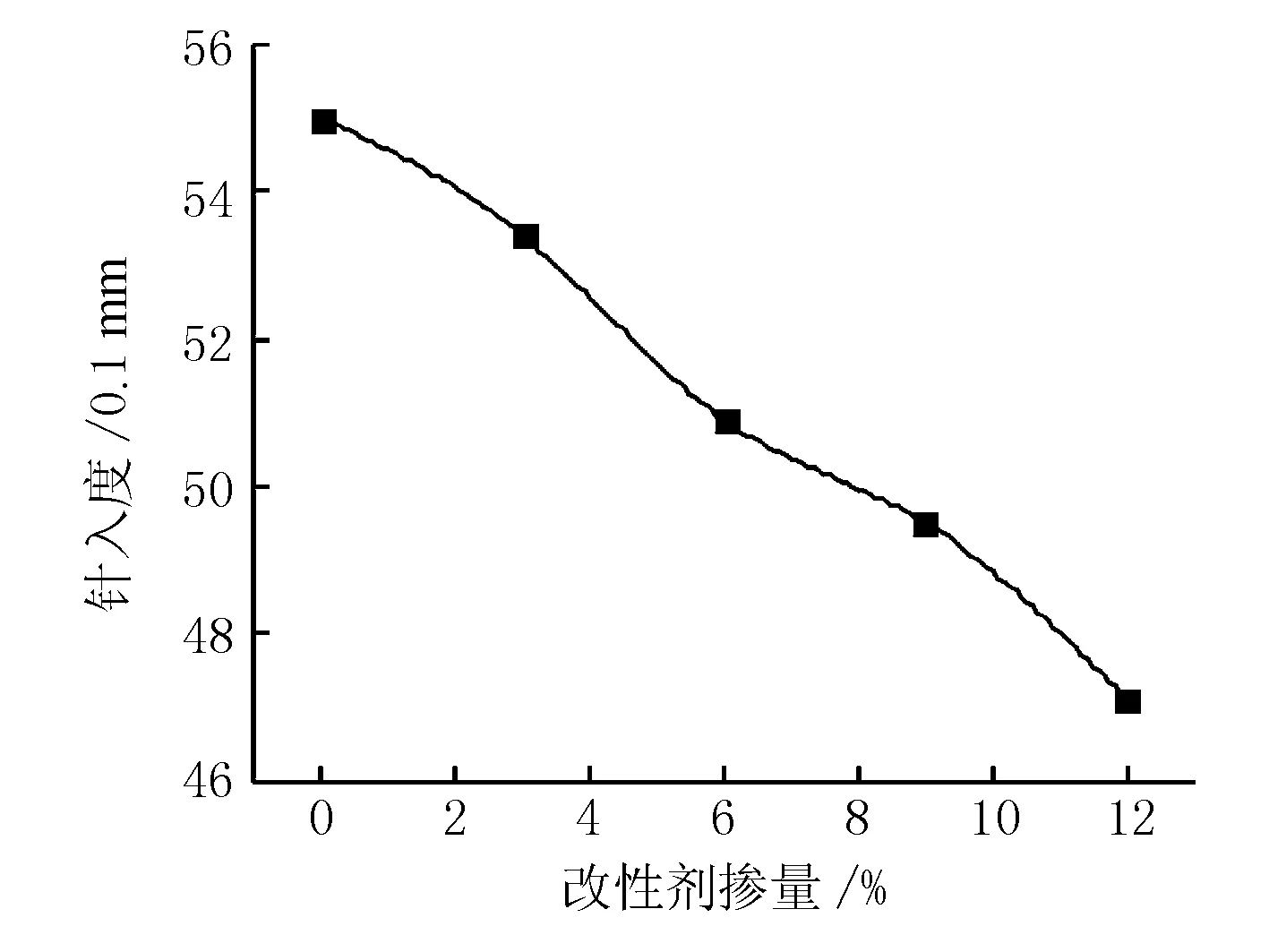

针入度可用来衡量沥青黏结剂的高温稠度变化,复合改性沥青针入度随改性剂掺量变化的试验结果见图1。

图1 改性剂掺量对改性沥青针入度的影响

由图1可知,随着改性剂掺量的增大,改性沥青针入度呈线性下降趋势,改性剂掺量为12%时,相较掺量0%,其针入度降低14.4%,仍在规范值40(0.1 mm)~60(0.1 mm)之间。分析原因可知,改性剂的加入调和了SBS改性沥青的黏度,并随着掺量的增加,改性剂以网状分子链形态与SBS颗粒结合在一块,在沥青中呈现更稳定的高分子网结构,包裹了沥青相周围,增大了沥青黏结剂的稠度和黏度,因此针入度有所下降。

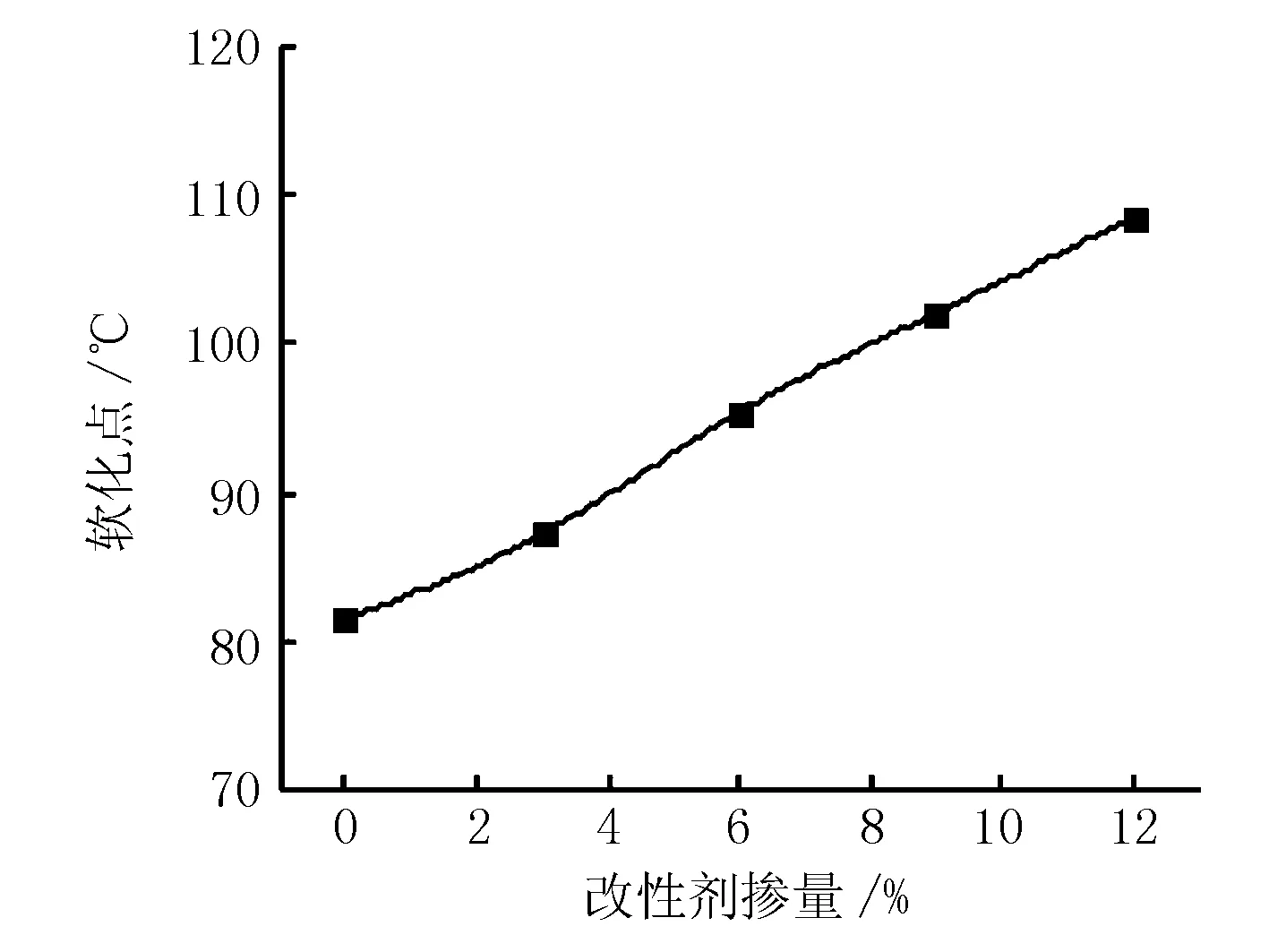

软化点可用来衡量沥青黏结剂的高温稳定性,复合改性沥青软化点随改性剂掺量变化的试验结果见图2。

图2 改性剂掺量对改性沥青软化点的影响

由图2可知,随着改性剂掺量的增大,改性沥青软化点呈线性上升趋势,改性剂掺量12%时,相较掺量0%,其软化点增大33.1%,与规范值60 ℃相比提升了80%以上。软化点极大地增加意味着改性沥青的高温稳定性能显著提升,软化点的增大也与改性剂增大了沥青的黏度有关,高黏稠度的沥青黏结剂软化难度增大,从而提高了软化点。

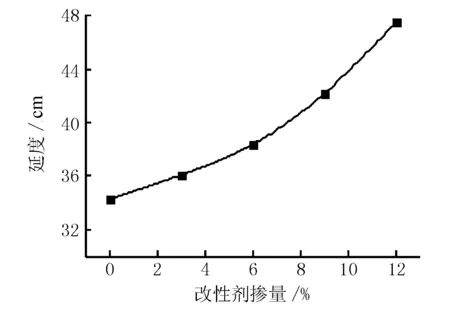

延度可用来衡量沥青黏结剂的低温延展性变化,复合改性沥青延度随改性剂掺量变化的试验结果见图3。

图3 改性剂掺量对改性沥青延度的影响

由图3可知,随着改性剂掺量的增大,改性沥青延度呈现逐渐增大的趋势,且随掺量增加延度上升速率更大,改性剂掺量12%时,相较掺量0%延度增大38.5%,远超规范值20 cm,说明改性剂加入后,SBS改性沥青的拉伸变形能力得到了显著改善。进一步增大改性剂掺量,延度仍持续增大,原因在于随着改性剂的掺加,沥青黏结剂劲度和稳定性仍有提升空间,且黏结剂与SBS混合后形成的网状分子链更加紧密,对延展性和变形能力的提升较大。

3.2 流变性能

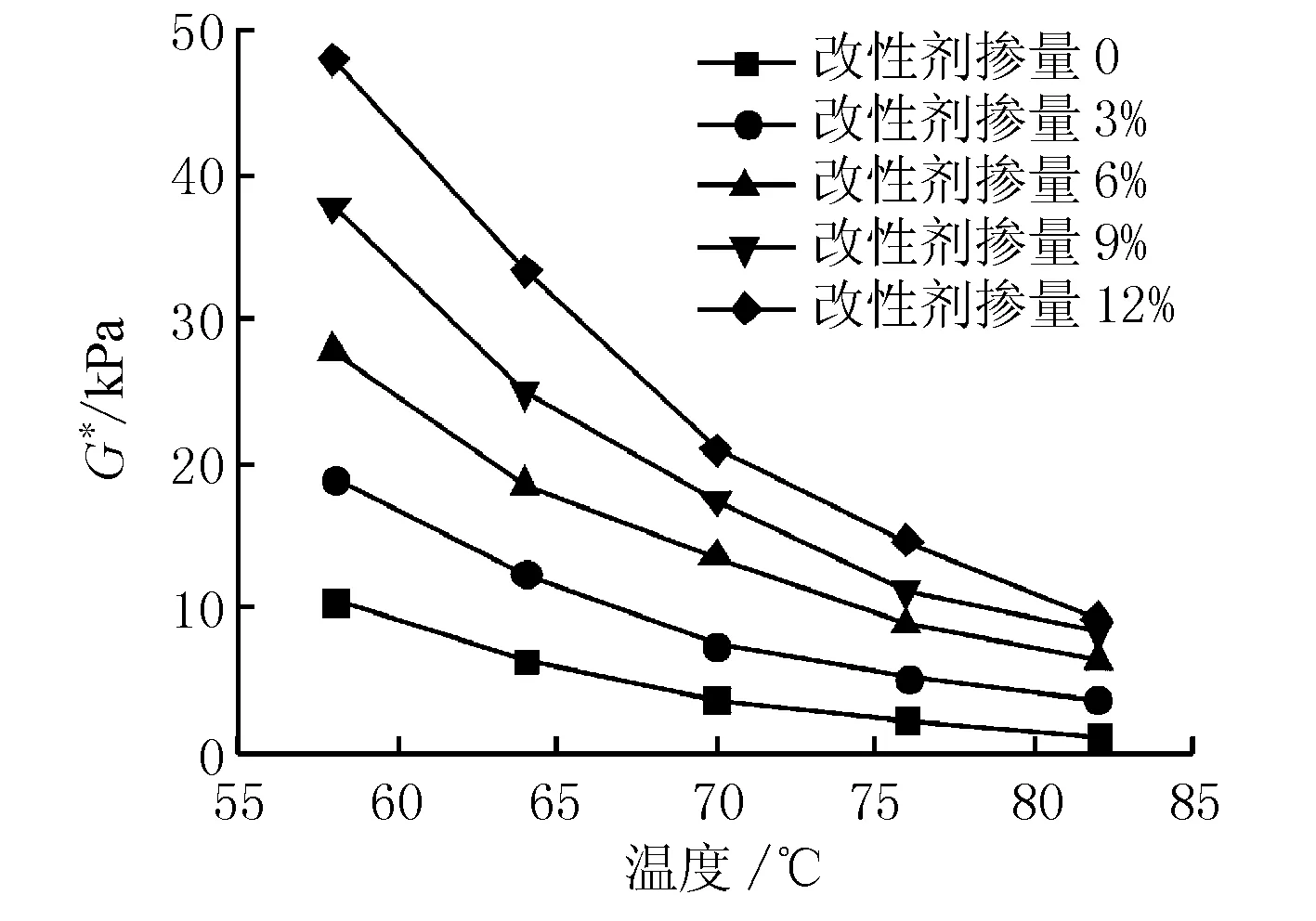

三大指标可用于简单判定沥青的物理性质,但无法表征沥青在多因素作用下的流变特性。而沥青作为一种典型的黏弹性材料,流变性质随应力、应变,以及温度变化显著,因此为了进一步评价复合改性沥青的高温性能,通过动态剪切流变仪研究沥青黏结剂的流变学特性,并以复数剪切模量G*和车辙因子G*/sinδ评价不同改性剂掺量下改性沥青的高温性能[8]。

复数剪切模量物理意义是沥青黏结剂的最大剪应力和最大剪应变的比值,可用来表征沥青黏结剂承受重复剪切荷载的能力[9]。不同改性剂掺量的复合改性沥青复数剪切模量随温度变化的试验结果见图4。由图4可知,随着温度增大,复合改性沥青的复数剪切模量逐渐减小,这是由于高温状态下沥青黏结剂处于塑性流动状态,黏弹性质下降导致。改性剂掺量对复合改性沥青的复数剪切模量影响较大,随改性剂掺量的增大,复数剪切模量逐渐提升,沥青的抗剪切变形能力明显改善。以夏季高温路面最不利条件温度70 ℃为例,此时相比普通SBS改性沥青,6%改性剂掺量的复合改性沥青复数剪切模量增大了268%,12%改性剂掺量的复合改性沥青复数剪切模量增大了470%,这是因为高黏改性剂的掺入极大地提升了沥青体系中弹性成分比例,抗高温剪切荷载能力提升。

图4 改性剂掺量对改性沥青复数剪切模量的影响

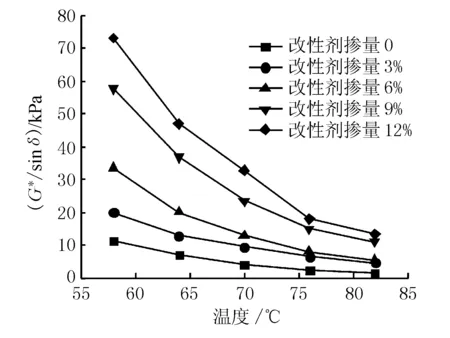

已有研究将G*/sinδ定义为车辙因子,用于评价沥青黏结剂的高温抗车辙性能,车辙因子越大则高温性能越好。不同改性剂掺量的复合改性沥青车辙因子随温度变化的试验结果见图5。

图5 改性剂掺量对改性沥青车辙因子的影响

由图5可知,随着温度升高,复合改性沥青的车辙因子逐渐减小,这说明随温度升高,沥青逐渐软化,沥青中黏性成分比例增大,高温使改性沥青分子力及分子间的交联作用下降,高分子链动态柔性增加,沥青逐渐由弹性向黏性转化,不可恢复变形增大,车辙因子减小。改性剂掺加后沥青黏结剂的车辙因子均有不同程度的提高,以夏季高温路面最不利条件温度70 ℃为例,此时相比普通SBS改性沥青,6%改性剂掺量的复合改性沥青车辙因子增大了225%,12%改性剂掺量的复合改性沥青车辙因子增大了718%,说明掺加改性剂后SBS沥青高温抗变形能力显著增强。原因在于随着改性剂的加入,高分子结构与SBS相互交错形成的空间网状结构提高了沥青的结构稳定性,黏度和稠度增大,高温条件下沥青变形更加困难。

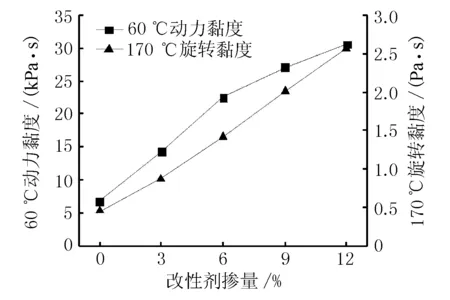

3.3 黏度

沥青混合料主要靠沥青的黏度将集料结合在一起形成强度,因此黏度决定了沥青集料间的黏结能力和施工和易性,不仅反映了沥青混合料的高、低温稳定性,同时与沥青路面的抗老化耐久性息息相关。黏度过小则沥青混合料性能难以保证,而黏度过大则沥青混合料拌和压实困难,因此国际上通常以60℃动力黏度作为道路石油沥青分级标准,其次将170 ℃的旋转黏度作为控制沥青混合料施工和易性的黏度标准[10]。

复合改性沥青60 ℃动力黏度和170 ℃旋转黏度随改性剂掺量变化的试验结果见图6。

图6 改性剂掺量对改性沥青黏度的影响

由图6可知,随着改性剂掺量的增加,复合改性沥青的60 ℃动力黏度和170 ℃旋转黏度均呈现线性增长的趋势,改性剂掺量从3%提高到12%,60 ℃动力黏度和170 ℃旋转黏度分别增长了114%和195%,可见改性剂的掺入能够大幅度提高沥青自身黏度。其次,尽管掺加改性剂后沥青的170 ℃旋转黏度增长迅速,但在3%~12%改性剂掺量的范围时,170 ℃的旋转黏度仍小于3.0 Pa·s,满足沥青混合料施工和易性能要求。

4 结语

本文研究了偶联改性剂掺量对复合改性沥青物理性质、流变性能和黏度的影响,主要结论如下。

1) 随着改性剂掺量的增大,改性沥青针入度线性下降,软化点和延度逐渐增大,复合改性沥青的黏度和延展性有所增大。

2) 偶联改性剂的高分子结构与SBS相互交错形成的空间网状结构提高了沥青的结构稳定性,复数剪切模量和车辙因子逐渐提升,沥青的抗剪切变形能力明显改善。

3) 复合改性沥青的60 ℃动力黏度和170 ℃旋转黏度均呈线性增长趋势,改性剂掺量3%~12%时,复合改性沥青能够满足沥青混合料施工和易性能要求。