超低膨胀微晶玻璃发展现状及应用

赵春霞,蒋新朝,张 微,刘 杰,范仕刚,何 粲

(1.中材人工晶体研究院有限公司,北京 100018;2.北京中材人工晶体研究院有限公司,北京 100018)

0 引 言

超低膨胀微晶玻璃是在Li2O-Al2O3-SiO2系玻璃的基础上,通过特殊的热处理工艺,在母体玻璃中析出微晶体,使玻璃转变为内部既有玻璃相又有特定微晶相的微晶玻璃材料。由于晶相的出现,赋予了微晶玻璃不同于母体玻璃的性能,首先是晶界的存在起到了阻止表面或内部微裂纹扩散的作用,也就是说玻璃中的微晶体能够阻止表面或内部微裂纹的进一步扩展,或使微裂纹转向而不易扩散,从而大幅提高微晶玻璃的强度和力学性能[1],这就使微晶玻璃的力学性能优于母体玻璃。Li2O-Al2O3-SiO2系玻璃在热处理过程中析出的晶相主要有:β-石英固溶体、β-锂辉石固溶体、β-锂霞石固溶体和热液石英固溶体[2-3]。由于析出晶相不同,其热膨胀系数、折射率及晶粒尺寸相差也较大,微晶玻璃整体性能差别也较大。β-石英固溶体主晶相的析出,赋予了超低膨胀微晶玻璃极低的热膨胀系数和较高的透明度。β-石英固溶体是由β-锂霞石(Li2O·Al2O3·2SiO2)和β-石英(SiO2)形成的连续固溶体,由于β-锂霞石沿C轴的负膨胀效应(αc=-1.84×10-5/℃)[4],β-石英固溶体整体呈现出负膨胀特性,其与正膨胀的玻璃相相互作用抵消,可以达到近零膨胀。

超低膨胀微晶玻璃由于具有极的低热膨胀系数、高的抗热震性、优异的化学稳定性和机械性能[5],在航空、航天、卫星、高能激光、天文及精密光学等领域具有重要的应用价值,故从问世以来就一直受到国内外学者的广泛关注。国外从20世纪50年代开始Li2O-Al2O3-SiO2系微晶玻璃的研究,在Hummel(1951年)、Beall(1967年)、Pannhorst(1991年)等科学家的研究工作推动下,Li2O-Al2O3-SiO2系微晶玻璃从理论研究逐步走向商业化应用。国内从70年代开始起步研究Li2O-Al2O3-SiO2系微晶玻璃,上海新沪玻璃厂曾实现了Li2O-Al2O3-SiO2系超低膨胀微晶玻璃的规模化生产。武汉理工大学、陕西科技大学、中国科学院上海硅酸盐研究所、中国科学院长春光学精密机械研究所等院校和科研院所进行了大量的相关理论和实验研究。目前中材人工晶体研究院有限公司(简称:晶体院)通过技术经验积累,实现了直径1.5 m超低膨胀微晶玻璃的批量化生产及销售,其产品牌号为LAS,主要性能指标达到国际先进水平。

随着国内外对超低膨胀微晶玻璃的深入研究,其应用领域也逐步拓宽,尤其在高精尖领域的应用逐渐增多,相应地对超低膨胀微晶玻璃的需求也稳步增长,近年来国产超低膨胀微晶玻璃产品逐步崛起,性能指标已经达到国际先进水平,在部分领域开始替代进口产品,但其最大规格与国际先进水平仍然存在差距。

1 超低膨胀微晶玻璃组成

超低膨胀微晶玻璃的组成可表示为Li2-2(v+w)MgvZnw·O·A12O3·xAlPO4·(y-2x)SiO2[2],其内部由β-石英固溶体主晶相及玻璃相构成,还可能含有少量的β-锂辉石等次晶相[6]。β-石英固溶体是亚稳态的,其基础化学式可以用(Li2、R)O·Al2O3·nSiO2来表示,其中R代表Mg2+或Zn2+,n为2~10[7]。在热处理过程中随着晶化温度的提高,β-石英固溶体会转变为稳定的β-锂辉石固溶体,微晶玻璃热膨胀系数随着晶相的改变也会呈现数量级式的增大,并且外观由透明变为白色不透明。要制成透明微晶玻璃,必须满足两个条件[8]:1)析出的晶体折射率与基体玻璃之间的折射率差值较小,即两者组分差异较小;2)析出的晶体尺寸不能过大。通过控制晶化过程,析出β-石英固溶体主晶相的晶粒尺寸可达到几十纳米,并且由于在可见光波段,β-石英固溶体微晶相折射率约为1.533,玻璃相折射率约为1.537,二者之间的折射率相差较小,使得超低膨胀微晶玻璃呈现出良好的透明性[9],其在可见光区及近红外区的透过率均在80%以上。德国Schott公司生产的5 mm厚Zerodur样品的透过率达90%以上。

微晶玻璃母体的组成决定了晶化中形成的晶相种类,并且还影响熔融和成型性能以及晶化过程,可以说组成是影响微晶玻璃析晶性能和主晶相的内因,组成通过影响内在结构进而影响材料的宏观性能。根据组成超低膨胀微晶玻璃的各种氧化物在玻璃熔制过程中的作用,可分为助熔剂、成核剂、澄清剂等。其中成核剂和澄清剂对微晶玻璃产品性能影响较大。

1.1 澄清剂的研究

传统的Li2O-Al2O3-SiO2系微晶玻璃制备一般使用Sb2O3或者As2O3作为澄清剂,这类澄清剂被称为氧化还原澄清剂,在玻璃液中它们存在两个与温度有关的、相互关联的氧化态,氧气在高温中被释放出来。对于氧化砷,熔体中发生的氧化还原平衡可以表示为As2O5↔As2O3+O2↑。O2作为澄清气体会扩散到玻璃液内部由于原材料(如碳酸盐或硝酸盐)分解和反应产生的气泡中,气泡因此膨胀并更快地向上上升,最终离开熔体,达到澄清的效果。由于As2O3和Sb2O3的毒性,近年来很多学者希望采用对环境更友好的澄清剂取代它们,为此也对As2O3、Sb2O3的替代物进行了研究,取得了一些进展,如Dressler在制备Li2O-Al2O3-SiO2微晶玻璃时采用了SnO2作为澄清剂[10],Shakeri则是采用CeO2作为澄清剂[11]。Guo等[6]则研究了采用SnO2、V2O5和CeO2复合澄清剂制备Li2O-Al2O3-SiO2超低膨胀微晶玻璃过程中,复合澄清剂对Li2O-Al2O3-SiO2微晶玻璃的结晶、相组成和微观结构的影响。研究中发现CeO2的增加降低了每个气泡的体积,V2O5的增加减少了气泡的数量,并且SnO2、CeO2和V2O5可以降低主晶相β-石英固溶体的结晶温度,同时复合澄清剂的加入对主晶相组成和形貌影响不大,其中促进结晶的能力顺序为[CeO2]>[V2O5]>[SnO2]。V2O5和CeO2的加入会使微晶玻璃着色,通过合理控制结晶温度以及V2O5和CeO2的含量,可以获得从红葡萄酒到深紫色再到灰色的一系列微晶玻璃。采用SnO2、V2O5和CeO2作为澄清剂澄清玻璃的机理与As2O3和Sb2O3相似,如SnO2的氧化还原平衡可以表示为:2SnO2↔2SnO+O2↑。

1.2 成核剂的研究

超低膨胀微晶玻璃的热处理过程分为两个阶段:核化阶段和晶化阶段。成核过程的第一步是液相分离,第二步是由成核剂组成的结晶相沉淀,这两步属于核化阶段,第三步是晶化阶段,LAS晶体开始在由成核剂形成的晶体附近生长[12]。成核剂对超低膨胀微晶玻璃中的晶体颗粒大小和分布有很大影响。而微晶玻璃的性能在很大程度上取决于微晶玻璃的主晶相、晶粒大小和分布,以及晶相和玻璃相的比例。常用的晶核剂有ZrO2、TiO2、P2O5。TiO2在玻璃中属于中间氧化物,Ti4+在玻璃结构中有两种配位状态——[TiO4]和[TiO6]。高温时Ti4+以四配位形式存在并参与硅氧网络结构,低温时TiO2会与其他RO类型的氧化物一起从硅氧网络中分离出来,形成晶核,促使玻璃晶化。并且Ti4+的价电子在不同能级间跃迁引起对可见光的选择性吸收,会导致微晶玻璃呈现黄色。ZrO2在玻璃中只有一种六配位状态,它与硅氧网络不相容,仅存在于网络之外的空穴中,使其结构趋于紧密[13]。采用TiO2+ZrO2复合晶核剂,在核化阶段析出分散的孤立滴状结构的ZrTiO4[14-16],使微晶玻璃产生大量分布均匀的晶相,而且TiO2对ZrO2有明显的增强作用。在超低膨胀微晶玻璃的生产实际中常使用ZrO2+TiO2+P2O5作为晶核剂,P2O5的添加可以降低ZrO2的熔化温度,同时促进ZrO2的熔融,有利于分相因而形成三度空间相互连接的连通结构[17-18]。

2 超低膨胀微晶玻璃制备方法

Li2O-Al2O3-SiO2微晶玻璃的制备方法较多,主要有熔融法、烧结法和溶胶-凝胶法。

2.1 熔融法

熔融法的步骤是将各种原料混合均匀后,置于坩埚中或池窑中通过高温熔炼形成玻璃液,熔制好的玻璃液经过适当的冷却,达到适合成型的温度与粘度条件,然后采用浇注、漏料、压制、吹制、拉制等成型工艺进行成型,成型好的基础玻璃进行退火以消除应力,之后通过严格的受控晶化处理转变为微晶玻璃。熔融法适合于大部分的微晶玻璃制备,该方法成型工艺灵活,具有诸多优点:1)可以采用浇注、漏料、轧制、压制、吹制以及拉制等不同的玻璃成型工艺,便于机械化生产出各种形状复杂的玻璃制品;2)所制备的微晶玻璃致密度高,低或零孔隙率,并且较其他方法制备的微晶玻璃整体均匀性更好;3)该方法制备的微晶玻璃组分调制范围相对较宽。但是,这种方法并非没有缺点,比如在制备基础玻璃时熔制温度较高,基本在1 600 ℃左右,能源消耗较大,而且在实际生产中,若需制备出特定性能的微晶玻璃,则需要严格的受控晶化,对热处理过程控制要求较高。但近些年来,越来越多的研究人员投身于微晶玻璃粉前体和微晶玻璃粉的制备[19],降低了微晶玻璃的制备难度,对产业的发展也起到促进的作用。

目前产业化的超低膨胀微晶玻璃均采用熔融法制备,这主要是因为熔融法可以生产大块的玻璃,这对于大口径微晶玻璃尤为重要。通过增大炉膛、制作大坩埚及增加池窑体积等方式,可实现从几百公斤到1吨以上质量的单块微晶玻璃制备,并且对于大口径的微晶玻璃而言,熔融法相较于其他方法更易保证其性能一致性。

2.2 烧结法

烧结法制备微晶玻璃的基本工艺是将一定组分的配合料在高温熔化,之后将熔融的玻璃液倒入冷水中使其淬冷,得到一定颗粒大小的玻璃颗粒,由于玻璃颗粒内部热应力较大,因此很容易研磨粉碎,从而实现表面活化,得到大量的成核中心。这些颗粒或粉体再进行压制、烧结即可晶化得到微晶玻璃。对于烧结法而言,它主要的推动力为粉末物料的表面能大于多晶烧结的晶界能,结晶一般会从玻璃颗粒界面处开始。相对于熔融法,烧结法的优势在于:1)晶相和玻璃相的比例可以任意调节;2)熔融玻璃的温度更低,时间更短,可以极大地降低能耗,玻璃粉末经过水淬后,具有较大的比表面积,相较于熔融法更易发生晶化,有助于某些玻璃形成能力较差的玻璃体系的制备;3)微晶玻璃材料的晶粒尺寸很容易控制,从而可以很好地控制玻璃的结构与性能;4)烧结法生产过程易于控制,很容易实现机械化、自动化生产,便于相关企业的转型;5)烧结法不需要成核剂,这是由于结晶发生在玻璃颗粒界面,它可以直接提供成核位点。但烧结法最大的缺点为:使用此方法制备玻璃会导致其内部产生气孔,孔隙率能达到0.5%~3.0%,很容易导致烧结变形,通常采用热压技术来解决气孔的问题;冷却过程中玻璃相和晶相间应力的产生,导致产品良品率的降低。烧结法更适合制备较小尺寸的微晶玻璃产品。

2.3 溶胶-凝胶法

溶胶-凝胶法原理为以高化学活性组分的化合物(无机物或金属醇盐)为前驱体,原料在液相下通过水解及缩合反应形成分散的纳米颗粒(溶胶)。而后经陈化胶粒间聚合形成凝胶。最后,凝胶经烧结固化后转变为玻璃[20],它是一种低温制备均质非晶材料的工艺,从本质上能够当作凝胶脱水后的产物。众所周知,溶胶作为热力学不稳定体系,当没有其他条件限制时,胶粒间会产生自发缓慢凝聚的现象,整个体系达到低比表面状态。另外,凝胶转化为玻璃的过程中存在四种机制,分别为表面能的增加导致的毛细收缩、缩聚反应、结构弛豫和粘性烧结[21],它们贯穿于整个热演变阶段。Lee等[22]用溶胶-凝胶法制备了Li2O-Al2O3-SiO2系微晶玻璃粉,并对比了熔融法、溶胶-凝胶法、混合物烧结法制得的微晶玻璃,发现它们的结晶转变过程没有太大的差别,凝胶粉烧结时,相对于其他结晶方法温度更低,成核更快,结晶率更高。Liu等[23]以正硅酸乙酯(TEOS),钛酸丁酯和锂、铝、镁和锌的无机盐为原料,采用溶胶-凝胶法制备了Li2O-Al2O3-SiO2系微晶玻璃超细粉,得到的微晶玻璃热膨胀系数小于10×10-7/℃。吴松全等[24]用溶胶-凝胶法制备出Li2O-Al2O3-SiO2系微晶玻璃细粉,晶粒尺寸为30~50 nm。溶胶-凝胶法制备微晶玻璃的优势在于:1)原料可以在液态下实现分子级的混合,故制备出的材料均匀性更好;2)可以在较低温度甚至室温下完成,避免某些组分挥发,侵蚀容器,减少污染,节能减耗;3)组成完全可以按照原始配方和化学计量准确获得,获得的材料纯度更高,且易于制得各种复相材料。溶胶-凝胶法的缺点主要有:所需原料通常为高纯度化学试剂,起始物料成本高,无疑增加了生产成本;絮凝状的均匀溶胶制备困难,生产反应时间长,导致生产周期较长;在烧结过程中凝胶的收缩导致产品容易发生变形等。因此这种方法并没有得到工业的普遍推广。

3 国内外研究历程及发展现状

20世纪70年代,德国Schott公司研发出了Zerodur透明微晶玻璃,由于其具有接近于零的热膨胀系数、良好的热稳定性、优异的光学均匀性、良好的可机械加工性和高的化学稳定性等,迅速在多个重要领域得到了广泛的应用。1973年Schott公司铸造了第一块4 m镜面基板,1978年Zerodur产品开始应用于环式激光陀螺仪,1991年Schott公司通过离心铸造法生产8 m尺寸镜面基板,2017年为极大望远镜(ELT)M2铸造最大的凸面镜基板(直径4.2 m)。由于起步早、拥有核心技术优势,德国Schott公司在超低膨胀微晶玻璃领域一直占据着龙头地位,其Zerodur超低膨胀微晶玻璃产品代表着国际最高水平,占据了国际上大部分的市场份额。德国Schott公司Zerodur产品根据热膨胀系数范围分为三个等级,其中零级产品热膨胀系数为(0±0.02)×10-6/℃,一级产品热膨胀系数为(0±0.05)×10-6/℃,二级产品热膨胀系数为(0±0.10)×10-6/℃。Schott公司目前拥有现代化的先进生产线,采用漏料成型工艺,可稳定供货4 m口径的Zerodur产品。

2004年日本株式会社发明了一种超低热膨胀系数的透明微晶玻璃。这种微晶玻璃适于制备新一代LSI光刻设备和半导体设备部件(如掩模、光学反光镜、晶圆平台和光罩平台等),其超低热膨胀性能和优良的加工性能使其可用于制备各种精密元件[25]。日本Nippon电子玻璃公司也生产出了以β-石英固溶体为主晶相的透明微晶玻璃,它们具有很高的光透过性和零膨胀性能[26]。近年来,日本小原光学有限公司生产的CLEARCERAMTM-Z系列超低膨胀微晶玻璃产品也进入国内市场进行销售,CLEARCERAMTM-Z产品根据0~50 ℃的热膨胀系数分为三个等级,分别是:CLEARCERAMTM-Z Regular:(0.0±1.0)×10-7/℃; CLEARCERAMTM-Z HS:(0.0±0.2)×10-7/℃; CLEARCERAMTM-Z EX:(0.0±0.1)×10-7/℃。

俄罗斯也已经实现了超低膨胀微晶玻璃的产业化[27],俄罗斯JSC Lytkarinsky光学玻璃厂生产的SITALL光学CO-115M微晶玻璃,根据热膨胀系数在-60~60 ℃温度间隔内的平均值,确定为三个等级:一等级(-1.5~1.5)×10-7/℃;二等级(-2.5~2.5)×10-7/℃;三等级(-4~4)×10-7/℃。国外已有的β-石英固溶体为主晶相的微晶玻璃产品主要有Vision、Zerodur、Narumi、Neoceram、Ceranh和Keraglass[28-30]。目前在国内市场上销售的超低膨胀微晶玻璃产品主要有德国、俄罗斯、日本的产品。

国内中国科学院于1975年投资新沪玻璃厂建造池炉生产大块超低膨胀微晶玻璃[31],此后新沪玻璃厂建立了容量8吨的池炉,可获得6吨成品。自1979年起新沪玻璃厂先后生产了口径分别为1.2、1.5、1.9、2 m的超低膨胀微晶玻璃毛坯料,其中2 m毛坯料热膨胀系数可达2.16×10-7/℃,有部分微晶玻璃已用于天文望远镜。新沪玻璃厂生产的低膨胀微晶玻璃牌号为VO1、VO2,VO2热膨胀系数可以控制在±1.5×10-7/℃以内。后来随着产业调整,新沪玻璃厂停产,不再从事超低膨胀微晶玻璃的生产。武汉理工大学对锂铝硅低膨胀微晶玻璃进行了系统研究,已经实验制备出热膨胀系数小于10×10-7/℃(0~500 ℃)的微晶玻璃[30,32],中国科学院上海硅酸盐研究所也对锂铝硅系统微晶玻璃进行了大量的研究。成都光明光电有限责任公司建立了大型池窑,采用连熔的方式进行超低膨胀微晶玻璃的生产,制备出最大规格φ1 100 mm×160 mm的超低膨胀微晶玻璃,热膨胀系数达-0.87×10-7/℃(0~50 ℃)、应力双折射为5.8 nm/cm、透过率为(λ=450 nm,厚度10 mm)35.7%[33]。

晶体院从2002年开始研制超低膨胀微晶玻璃,在国家高技术“863”项目的支持下,采用单坩埚熔炼法研制出热膨胀系数达到0.2×10-7/℃(0~+50 ℃范围)的超低膨胀微晶玻璃。2006年,在原科技成果基础上,通过自主创新,自行设计制造了超低膨胀微晶玻璃用关键设备,突破了600 mm规格超低膨胀微晶玻璃的一系列关键生产技术,建立起小试生产线,产品单件重量达50 kg。2016年超低膨胀微晶玻璃中试生产线通过验收,中试线采用漏料成型技术,产品单件重量达400 kg。晶体院通过长期技术攻关,解决了大口径微晶玻璃关键制备技术,实现了1 m口径微晶玻璃的批量生产,产品成功应用于高分卫星,助力我国空间探测技术发展[34]。2020年在国内率先批量化生产出了超低热膨胀系数、超低应力、高强度高品质的透明微晶玻璃,产品在0~50 ℃的热膨胀系数为1.6×10-8/℃,抗弯强度达171 MPa,应力双折射小于2 nm/cm[35]。晶体院目前已建立起国内最大的7.5吨超低膨胀微晶玻璃池窑,并实现了直径1.5 m超低膨胀微晶玻璃的批量化生产,为我国空间探测技术的发展奠定了坚实的基础。

4 超低膨胀微晶玻璃的应用

超低膨胀微晶玻璃的应用主要基于其卓越的热膨胀性能、优良的抗热震性和机械强度、较高的可见光透过率,这些性能使其无论是在航空航天等高端领域,还是在国民生产、生活等民用领域都得到了广泛的应用。超低膨胀微晶玻璃目前大量被用于惯性导航系统的激光陀螺仪骨架及反射镜、大型光学反射系统镜坯、激光武器反射镜、超精密机床的光栅、紫外光刻机的掩膜板、电子焊接设备的基板、大功率投影仪的电光源反射镜、高温设备的观察窗、雷达天线罩、微晶玻璃直烧锅、光纤接头等[36-37]。

4.1 反射光学镜坯

在光学系统中,由于折射造成光吸收,随着玻璃厚度的增加光损失会逐渐加大,所以一般采用反射光学建造大口径的光学系统。对于大型反射式光学天文望远镜,要求镜坯材料具有极小的热变形,极小的内应力,较高的机械强度和硬度等,超低膨胀微晶玻璃材料较好地满足了这些条件,故其可以作为镜坯材料用于反射镜。反射镜作为目标和接收器之间控制光束方向的装置广泛应用于天文望远镜、激光通信、激光测量、高能激光、精密机械、图像稳定系统、激光导航和激光武器等国民经济重大工程和国防领域系统中,因此反射镜的技术发展关系到我国光电、天文、国防装备等多领域的技术进步。反射镜的发展经历了从早期的金属反射镜(如Be镜),到随后的光学玻璃(如K9玻璃、石英玻璃等)反射镜,再到目前的超低膨胀微晶玻璃和碳化硅反射镜。其中,超低膨胀微晶玻璃反射镜是目前性价比最高的一类反射镜,已逐渐发展成为反射镜的主流,也是我国反射镜技术发展的趋势。

天文望远镜是观测天体、深空探测及临地球轨道碎片的重要工具,世界上很多天文望远镜,尤其是陆基望远镜,不论单片式还是分块式,都大量使用了超低膨胀微晶玻璃。Schott集团采用Zerodur制造的陆基8 m口径欧洲“甚大望远镜”(VLT)是Zerodur在超大口径反射镜制造上的里程碑。目前Schott集团常规可以提供4.2 m直径以内的各种微晶材料[38-40]。我国2009年验收的重大天文工程项目“LAMOST”,其主动光学和支撑系统是由24块平面超低膨胀微晶玻璃反射镜和37块球面超低膨胀微晶玻璃反射镜拼接而成,如图1所示。“LAMOST”位于北京中国科学院国家天文台兴隆山观测站,它的建成使我国在大规模天文光谱观测研究工作上跃居国际领先地位,为我国在天文学和天体物理学许多研究领域中取得重大科研成果奠定了基础,利用“LAMOST”可重测银河系直径、观测宇宙最大恒星级黑洞,如图2所示。欧洲南方天文台正在建造主镜口径39 m的ELT望远镜,主镜由798片对角径1.4 m的六角形镜片组成,由Schott提供全部微晶玻璃镜坯[41]。

图1 采用微晶玻璃拼接镜坯制作的“LAMOST”天文望远镜Fig.1 “LAMOST” astronomical telescope is fabricated by glass-ceramics spliced mirror blank

图2 利用“LAMOST”重测银河系直径(a)、观测宇宙最大恒星级黑洞(b)Fig.2 Using “LAMOST” to remeasure the diameter of the galaxy (a) and observe the largest stellar black hole (b) in the universe

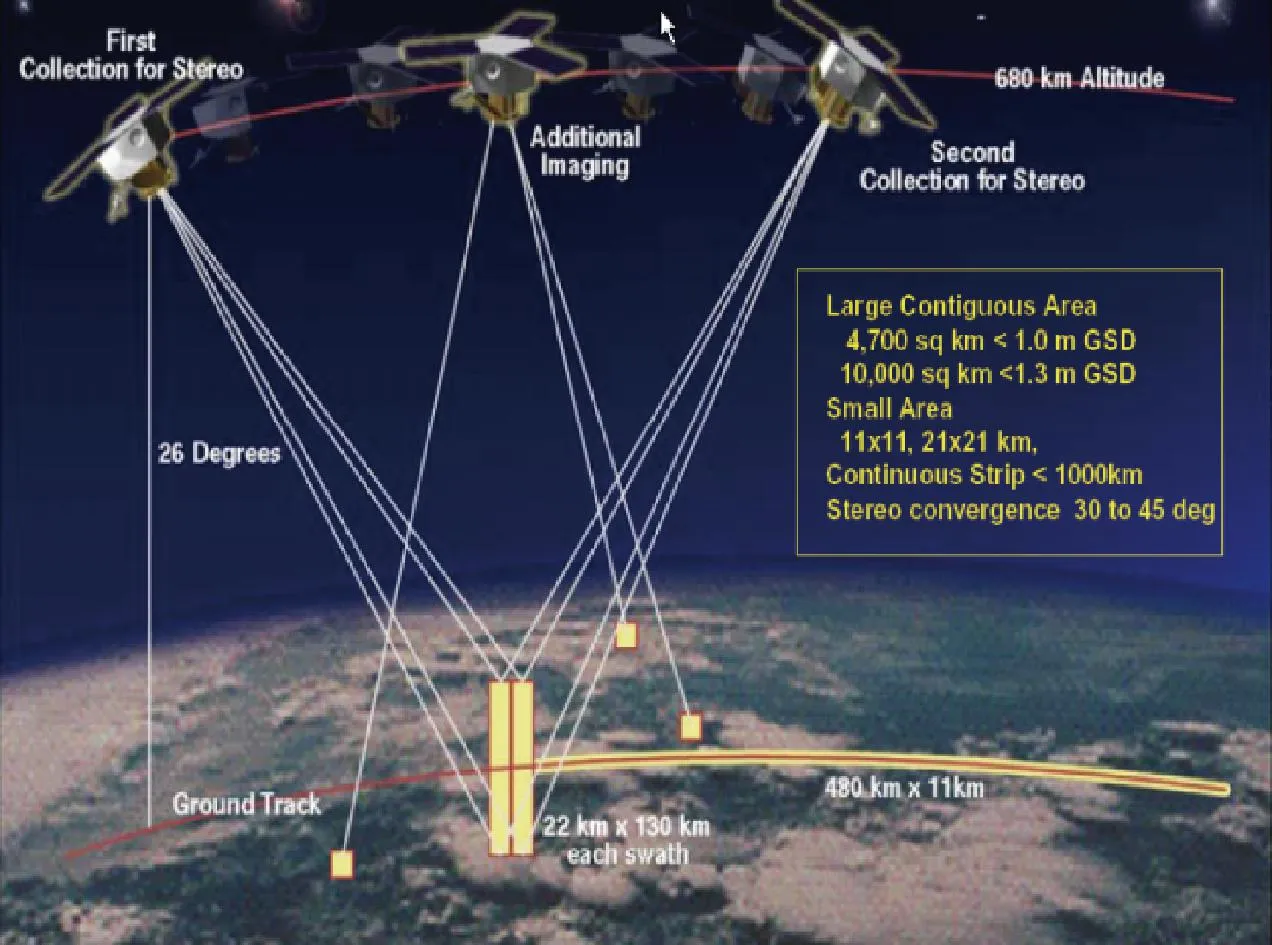

随着空间技术的发展,大口径、轻量化的空间反射镜成为天基侦察监视系统、激光雷达系统的关键部件。空间相机反射镜起着收集远程光源信号和传输光源信号的作用,是保证“高分”卫星对地观测分辨率的首要因素,采用尺寸稳定、性能优异的超低膨胀微晶玻璃制造空间相机的反射镜,使得“高分”卫星在距地600 km的轨道可以清晰看到地面长度200 mm的物体[34],图3是“高分”卫星搭载空间相机观测地面原理示意图。

图3 “高分”卫星搭载空间相机观测地面Fig.3 High resolution satellite carrying space camera to observe the ground

空间反射镜必须满足空间运行环境对热膨胀特性的要求,空间反射镜材料主要考虑材料的结构特性和热性能,结构特性是指材料的刚度、弹性模量等,热性能是指材料的热膨胀系数、导热系数和热变形系数等[41]。反射镜的材料选取和镜坯加工能力直接影响着光学遥感卫星的成像性能。目前应用于空间相机反射镜的主要有ULE、SiC、超低膨胀微晶玻璃,三种材料各有优缺点及适用的情形,其中ULE热膨胀系数低、轻量化程度高、密度小,适合做大口径的反射镜,尤其适合低轨应用,目前在轨的采用ULE制造的大口径反射镜有口径2.4 m的哈勃望远镜主镜,口径8.3 m的日本昴星团望远镜主镜。近年来,SiC以其较高的弹性模量、高导热系数、高比刚度,成为制备大口径轻量化结构反射镜坯体的材料之一,如法国的SPOT-6中分辨率对地观测卫星就使用了SiC,国内中国科学院长春光学精密机械与物理研究所先后研制出0.5~2 m碳化硅反射镜,并成功应用于商用遥感、“天问一号”有效载荷、“高分”等型号任务[42]。但SiC在大口径反射镜的制备方面存在的问题是由于其本身的脆性导致难以加工。超低膨胀微晶玻璃适用于从X射线到红外的工作波段,目前超低膨胀微晶玻璃多用于制造口径不大于1.5 m的天基反射镜,原因在于微晶玻璃的轻量化水平比ULE差,并且镜坯刚度低于ULE,但因其加工难度较ULE低,在陆基大口径反射镜中应用较多。如采用超低膨胀微晶玻璃作为空间相机镜头制造材料的航天器“钱德拉”卫星(CHANDRA),其相机口径为1 225 mm,以及由43块超低膨胀微晶玻璃拼接的地基望远镜——凯克望远镜,其主镜口径达10 m[41]。提高空间相机分辨率的直接途径是增大光学系统的口径,即增加反射镜坯的直径,增加镜坯直径还可提高望远镜的聚光能力和视放大率。目前国产超低膨胀微晶玻璃在反射镜领域的应用存在的问题主要是口径较小,不能提供2 m及以上口径的反射镜坯,并且镜坯轻量化率较低,这就限制了其在天基反射镜系统中的应用。故突破2 m以上口径超低膨胀微晶玻璃的制备技术,以及通过加工技术的改进进一步提升超低膨胀微晶玻璃的轻量化率,是国产超低膨胀微晶玻璃在反射镜领域应用中亟待解决的问题。

超低膨胀微晶玻璃还可作为激光武器的反射镜使用,美国的SDI和欧洲的EUREKA计划都是激光定向能武器发展计划。高能激光反射镜用于定向能的发射或空间定向反射。1990年2月美国发射了两颗SDI试验卫星,其中一颗为“中继反射镜试验卫星”,通过反射镜把地基激光传输到另一个地面基地[43]。

4.2 激光陀螺谐振腔体

目前,激光陀螺及其无平台惯导系统在世界上大多数发达国家得到了最为广泛的应用,世界上的大中型民航客机和水面舰船基本上都装备了激光陀螺惯性基准系统,用于定位导航,激光陀螺除了在民用飞机和舰船上的应用外,还可用于军用和商用飞机、水面舰船和常规潜艇、先进的战术导弹和巡航导弹、地面战车和火炮基准以及指北仪等军用产品,近年来在运载火箭和卫星中也得到了应用,应用范围不断扩展,前景极为广阔,所产生的经济效益和社会作用价值巨大[44]。

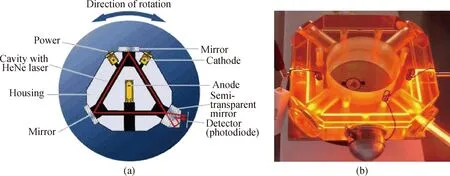

惯性导航系统主要由陀螺仪、加速度计、计算机等部件组成,其中陀螺仪是核心部件,因此陀螺仪的工作性能在较大程度上制约着惯性技术的发展和应用。激光陀螺仪的原理是利用光程差来测量旋转角速度(Sagnac效应)。在闭合光路中,由同一光源发出的沿顺时针方向和反时针方向传输的两束光和光干涉,利用检测相位差或干涉条纹的变化,就可以测出闭合光路旋转角速度。激光陀螺仪的基本元件是环形激光器,环形激光器由三角形或正方形的谐振腔体构成的闭合光路组成,内有一个或几个装有混合气体(氦氖气体)的管子,两个不透明的反射镜和一个半透明镜。用高频电源或直流电源激发混合气体,产生单色激光。为维持回路谐振,回路的周长应为光波波长的整数倍。用半透明镜将激光导出回路,经反射镜使两束相反传输的激光干涉,通过光电探测器和电路输入与输出角度成比例的数字信号,图4(a)为激光陀螺原理图。

图4 激光陀螺原理图(a)和超低膨胀微晶玻璃制作的激光陀螺(b)Fig.4 Schematic diagram of laser gyroscope (a) and laser gyroscope made of ultra-low expansion glass-ceramics (b)

从20世纪70年代以来,西方发达国家纷纷投入巨资,用于激光陀螺及惯性导航系统的研发和生产。目前,国外能批量研制和生产激光陀螺的国家主要有美国、法国、俄罗斯等,国内开展激光陀螺研究的单位有中国人民解放军国防科技大学等多家院所和民营企业[45]。除了用于惯性导航系统的小型激光陀螺外,周长2 m及以上的大型激光陀螺是实现地球参数高精度测量的关键设备。大型激光陀螺的稳定性和转速测量灵敏度提高了6个数量级,性能的大幅度提升使得其在大地测量、地球物理甚至引力波测量等全新领域的应用成为可能[46]。

图4(b)为超低膨胀微晶玻璃制作的激光陀螺,超低膨胀微晶玻璃作为激光陀螺仪的谐振腔体材料,必须具有高的透明性和光学均匀性、热循环条件下的长期热稳定性和抗永久畸变能力,并且超低膨胀微晶玻璃非常低的He渗透性对于激光陀螺谐振腔体应用来说尤其重要[47],这是因为激光陀螺在长期使用和存储过程中,一旦谐振腔内的He-Ne气体渗透出腔外,会造成陀螺的增益下降。为了确保激光陀螺的精度要求,用于制造激光陀螺仪谐振腔体的超低膨胀微晶玻璃热膨胀系数需低于2×10-8/℃。超低膨胀微晶玻璃还可用于高功率CO2激光器的谐振腔体,高能激光工业中的CO2激光谐振器中有多根长达20 m的超低膨胀微晶玻璃棒组成的并联结构,在环境温度或激光器部件的温度发生变化时,激光器的位置不发生变化[3]。

4.3 炊具、光刻机等民用领域

超低膨胀微晶玻璃不仅在军事、航天、天文等高端领域得到大量应用,还可以制成透明烧锅(见图5(a))、电饭锅内胆及电磁炉面板(见图5(b))等,走进大众厨房。1983年康宁餐具推出了VISIONS晶彩透明烧锅,其具有极低的热膨胀系数和优异的抗热震性,不易因热胀冷缩而破裂。透明烧锅可以耐急冷急热,可直接明火烹饪,不易因温度过高而变形和损毁。也可直接从明火上取下浸入凉水降温,冷热温度瞬间切换,同时不怕明火干烧。并且由于其透明的锅身,烹饪状况清晰可见,免除了汤汁沸腾、食物烹煮过久的困扰。锅体本身不含金属物质,加热时不易析出有害物质,不易与酸碱食物发生化学反应,不易吸附和残留污渍,清洗方便。其聚热保温的材质也适用于水煮、煲汤或煎熬中草药,不易和药材发生化学反应。

图5 微晶玻璃透明烧锅(a)和微晶玻璃电磁炉面板(b)Fig.5 Glass-ceramics transparent boiler (a) and glass-ceramics electromagnetic furnace panel (b)

目前国内销售的微晶玻璃透明烧锅有美国康宁的Visions品牌和法国弓箭的Luminarc品牌。晶体院微晶玻璃透明烧锅制品制备技术经过成果转化,目前已成立虎石新材料(宜兴)有限公司生产透明烧锅产品。为降低透明烧锅这类炊具产品的生产成本,采用的措施主要是原料降级,即生产反射镜等高端产品的原料主要采用分析纯、化学纯等级的化学试剂,而透明烧锅的生产原料可利用大量的天然矿物和工业废料,如废玻璃和粉煤灰等,通过原料降级实现节约资源、降低成本的目的。

超低膨胀微晶玻璃还可以应用于显微光刻中的镜头基体:由微晶玻璃制作的镜头系统可应用于分辨能力达500对线/mm的显微光刻装置中。使线宽分辨率达1 m的优越性能正是微型芯片制备技术中所需要的。

5 结语与展望

超低膨胀微晶玻璃具有优异的理化性能,在国防领域和民用领域得到广泛应用,其极低的热膨胀系数,良好的热稳定性以及优异的化学稳定性和力学性能使之成为一种不可或缺的关键材料。但目前超低膨胀微晶玻璃仍存在熔制温度高、高温粘度大、不易成型等缺点,尤其是大尺寸的产品,其内部缺陷以及性能均一性难以控制,因此在实际生产中难以实现大规模生产,影响其市场应用,故通过配方和工艺的优化来解决性能一致性差以及生产成本高、能源消耗大等难题具有极高的经济效益和社会价值。近些年来随着国家对超低膨胀微晶玻璃材料的重视和大力扶持,在众多科研人员的辛勤努力下,超低膨胀微晶玻璃产业发展迅猛,产品的规格和性能皆取得了巨大的进步,但在产品规格尺寸等方面仍与国外发达国家有一定差距,尚不能完全满足国内尖端领域的需求。故国内超低膨胀微晶玻璃研究仍需要继续突破产品规格的限制,缩小与发达国家的差距。