玉米秸秆水提-甘油协同蒸汽爆破预处理及其丁醇发酵研究

李晓娟, 董红丽, 张宏森, 宋安东, 聂文喜, 王风芹

(1.河南农业大学生命科学学院,河南 郑州 450046; 2.河南省乡村产业发展服务中心,河南 郑州 450002)

丁醇是重要的化工原料和可再生生物能源,与乙醇相比具有能量密度高、燃烧值高、蒸气压低、与汽油配伍性好及能以任意比例和汽油混合等多种优良特性,现已成为仅次于乙醇的第二代可再生生物能源[1-2]。传统的丁醇发酵以玉米淀粉和甘薯淀粉等为原料,原料成本占总成本的30%以上,且存在“与人争粮,与粮争地”的突出问题,不利于丁醇发酵工业的可持续发展[3]。以木质纤维素为原料生产丁醇,既可以实现资源的高效高值转化,还可以减轻过度使用化石能源导致的能源危机、环境污染和温室效应。

秸秆等木质纤维素资源是丰富的生物质资源,中国仅玉米秸秆的年产量就达到2.7亿t[4-5]。以秸秆等木质纤维素为原料生产生物能源和生物基化学品是资源高效利用的重要途径[6]。木质纤维素主要由纤维素、半纤维素和木质素组成,三者之间存在复杂的化学键连接,形成类似钢筋混凝土式坚实致密的结构。因此,在木质纤维素转化利用过程中,首先要通过物理、化学或生物等预处理技术打破细胞壁抗降解屏障,脱除部分半纤维素、木质素以打散细胞壁结构,增加底物的孔隙率,降低纤维素结晶度,提高酶对纤维素的可及性,进而提高纤维素酶解效率和生物转化效率[7-9]。

蒸汽爆破预处理具有设备投资少、环境污染小、能耗低等优点,被认为是最具工业化应用潜力的预处理技术之一[10],已被广泛应用于农作物秸秆、林业废弃物和能源作物等预处理研究。然而,单独的蒸汽爆破预处理仍然存在木质纤维素酶解效率偏低的问题,近年来联合预处理技术逐渐兴起。覃锦程等[11]经离子液体和蒸汽爆破两步预处理后,葡萄糖酶解效率提高到90%以上。LIU等[12]以3种离子液体联合蒸汽爆破预处理水稻秸秆,葡萄糖产率均达到70%。甘油作为高沸点(290 ℃)有机溶剂,能够有效去除半纤维素和木质素,选择性地保留纤维素[13],且甘油自身对纤维素酶的抑制作用小于离子液体[14]。此外,甘油可被微生物利用进行生物转化,减少了回收的难度和成本。WANG等[15]利用甘油协同蒸汽爆破预处理技术,将玉米秸秆和甘油按照m(玉米秸秆)∶m(甘油)=1∶0.5进行混合预浸后再进行蒸汽爆破预处理,预处理玉米秸秆残渣中纤维素的酶解效率较单独蒸汽爆破提高28.2%,该预处理体系甘油的用量较传统的甘油预处理下降90%以上。

巴氏梭菌(Clostridiumpasteurianum)CICC10391是一株可以同时利用葡萄糖和甘油生产丁醇的细菌。本研究首先比较单独蒸汽爆破、水浸润蒸汽爆破、甘油协同蒸汽爆破和水提-甘油协同蒸汽爆破对玉米秸秆三素组成和酶解效率的影响。在此基础上,通过巴氏梭菌CICC10391对水提-甘油协同蒸汽爆破预处理玉米秸秆水解液进行厌氧瓶发酵生产丁醇,同时研究玉米浆对丁醇发酵的影响,进而进行5 L发酵罐扩大发酵试验,以期为甘油和玉米秸秆高效转化生物丁醇的工业生产提供支撑。

1 材料与方法

1.1 材料与菌种

玉米秸秆(corn stover, CS):取自河南省巩义市;未处理玉米秸秆的三素组分:纤维素质量分数为31.1%±0.36%,半纤维素质量分数为17.6%±0.27%,木质素质量分数为14.9%±0.9%。玉米秸秆粉碎后过0.25 mm筛,45 ℃烘干至恒质量后密封室温(25 ℃)保存备用。分析纯级甘油(≥99.7%)和商业纤维素酶(120 FPU·mL-1)分别购自天津富宇精细化工有限公司和诺维信(中国)生物科技有限公司;无菌去纤维蛋白羊血、对氨基苯甲酸、生物素和维生素B1购自北京索莱宝科技有限公司;其余试剂购自天津市大茂化工试剂厂。

巴氏梭菌(Clostridiumpasteurianum)CICC10391,购自中国工业微生物菌种保藏管理中心。

1.2 仪器设备

QBS-200B蒸汽爆破机(鹤壁正道有限公司);SHG-Ⅲ循环水真空泵(巩义市英峪仪器厂);ZQLY-80A恒温振荡培养箱(上海知楚仪器有限公司);Shimadzu LC-20AD高效液相色谱仪(日本岛津公司);Agilent 7890A气相色谱仪(美国安捷伦科技公司)。

1.3 培养基

活化培养基(1 L):胰蛋白胨15 g,大豆蛋白胨5 g,NaCl 5 g,121 ℃灭菌15 min,冷却后加入质量分数5%无菌去纤维蛋白羊血。

强化梭菌培养基(reinforced clostridial medium,RCM)(1 L):胰蛋白胨10 g,酵母浸粉3 g,葡萄糖5 g,氯化钠5 g,半胱氨酸盐酸盐0.5 g,牛肉膏10 g,可溶性淀粉1 g,121 ℃灭菌15 min。

1.4 玉米秸秆水解液的制备

1.4.1 玉米秸秆水提方法 玉米秸秆45 ℃烘干后,按照m(玉米秸秆/g)∶V(去离子水/L)=1∶20加入去离子水,在95 ℃水浴锅中水提2 h,过程中不断搅拌,反应完成后称质量,把蒸发掉的水补上,达到与反应前的质量一致,然后用循环水真空泵抽滤固液混合物,使固液分离后,用高效液相色谱测定液体中糖含量,固体再经充分水洗后在45 ℃烘箱中烘至恒质量备用。

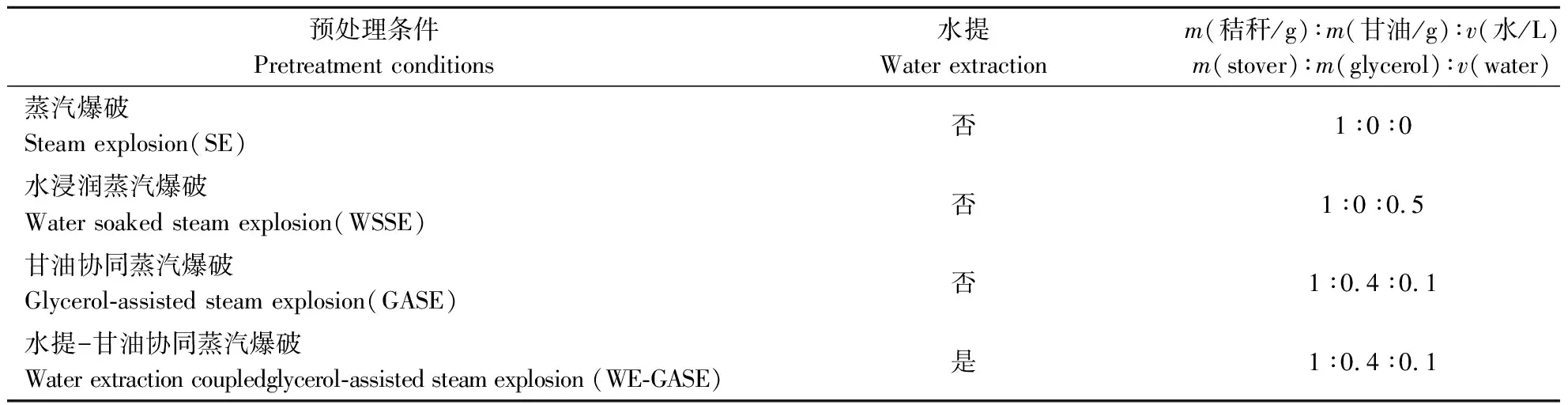

1.4.2 玉米秸秆预处理 预处理条件分为蒸汽爆破(SE)、水浸润蒸汽爆破(WSSE)、甘油协同蒸汽爆破(GASE)和水提-甘油协同蒸汽爆破(WE-GASE)4种,具体条件见表1。将玉米秸秆与水混合或甘油水溶液混合后室温放置12 h,然后在2.0 MPa、保压时间150 s条件下进行蒸汽爆破。取一部分爆破后的玉米秸秆用自来水洗至液体无色,2层纱布过滤得到水洗后的固体残渣,45 ℃烘干后根据美国国家可再生能源实验室(National Renewable Energy Laboratory,NREL)制定的标准程序进行玉米秸秆的组分分析[16]。

表1 玉米秸秆预处理条件Table 1 Pretreatment conditions of corn stover

1.4.3 预处理玉米秸秆的非水洗纤维素酶解 分别用1.4.2预处理后的玉米秸秆直接进行纤维素酶解(酶解前未经过水洗处理),纤维素酶添加量为20 FPU·g-1,用5 mol·L-1NaOH调pH值至4.8,于48 ℃、180 r·min-1恒温振荡培养箱中酶解48 h。采用循环水真空泵抽滤收集液体,取0.1 mL用去离子水稀释10倍,利用高效液相色谱测定水解液中糖和甘油含量,并计算纤维素酶解效率。

1.5 菌种活化与种子液制备

购买的巴氏梭菌CICC10391菌株保存在冻干管中,将其接入到RCM培养基中,37 ℃厌氧培养2 d,然后按体积分数10%的接种量接入到RCM培养基中,连续传代培养。将培养2 d的巴氏梭菌CICC10391菌株培养液以体积分数10%接种量再次转接入RCM培养基,37 ℃厌氧培养1 d后的培养液作为发酵培养基的种子液。

1.6 含甘油玉米秸秆水解液丁醇发酵试验

1.6.1 水解液制备与活性炭脱毒 按照1.4.2的方法对玉米秸秆进行水提-甘油协同蒸汽爆破预处理,按照1.4.3的方法对预处理后的玉米秸秆进行酶解,过滤后得到水解液,然后在水解液中加入质量分数4%的活性炭,50 ℃水浴锅中搅拌反应1 h,反应结束后抽滤,得到脱毒水解液,用5 mol·L-1NaOH将脱毒水解液pH值调至6.5,用于发酵培养基制备。

1.6.2 发酵培养基制备 在脱毒水解液中加入酵母浸粉1 g·L-1,碳酸钙7.5 g·L-1,以每瓶45 mL分装入厌氧瓶中(总容积65 mL),115 ℃灭菌15 min,冷却至室温(25 ℃)后,加入经0.22 μm微孔滤膜过滤的缓冲液、维生素储存液和矿质元素储存液(stock solutions)各1 mL。缓冲液含有磷酸二氢钾25 g·L-1、磷酸氢二钾25 g·L-1、硫酸铵250 g·L-1;维生素储存液含有对氨基苯甲酸0.5 mg·L-1、生物素0.05 mg·L-1、维生素B10.5 mg·L-1;矿质元素储存液含有七水硫酸镁10 g·L-1、七水硫酸亚铁5 g·L-1[17]。发酵初始pH值为6.5。

1.6.3 厌氧瓶发酵试验 种子液按体积分数10%接种量接入到玉米秸秆水解液发酵培养基中,37 ℃厌氧发酵70 h,每隔10 h取样1 mL,10 000 r·min-1、离心10 min后取上清液于-20 ℃保存,待发酵结束后测定发酵上清液中底物和产物质量浓度,计算底物利用率和丁醇产生速率。

1.6.4 添加玉米浆对丁醇发酵的影响 玉米秸秆水解液发酵培养基中额外添加2.5 g·L-1玉米浆,按体积分数10%加入种子液,厌氧瓶中发酵96 h,每隔24 h取样1 mL,上清液于-20 ℃保存,待发酵结束后测定发酵上清液中底物和产物质量浓度,计算底物利用率和丁醇产生速率。

1.6.5 5 L发酵罐扩大发酵试验 每个发酵罐中装2.5 L玉米秸秆水解液发酵培养基,按体积分数10%加入种子液,转速50 r·min-1,用2 mol·L-1H2SO4和5 mol·L-1NaOH调节发酵液pH值为6,37 ℃发酵60 h,每隔10 h用移液管取样5 mL。-20 ℃保存,待发酵结束测定发酵上清液中底物和产物质量浓度,计算底物利用率和丁醇产生速率。

1.7 测定方法

1.7.1 残糖、甘油及酸的含量测定 发酵过程中残留的葡萄糖、木糖和甘油,以及产生的乙酸、丁酸的含量均采用高效液相色谱仪进行测定,RID-10A折射率检测器,Aminex HPX-87H柱,柱温65 ℃,洗脱液为5 mmol H2SO4,流速0.6 mL·min-1,保留时间25 min。

1.7.2 乙醇、丁醇产量的测定 发酵产生的溶剂(乙醇、丁醇)产量使用气相色谱仪进行测定,ZB-WAX Plus色谱柱;FID检测器,温度250 ℃;载气为N2,流速为1.5 L·min-1,H2流速为30 mL·min-1,空气流速为350 mL·min-1,分流比为20∶1;进样量为0.2 μL,进样口温度为200 ℃;柱温箱的起始温度为45 ℃,保持1 min后以10 ℃·min-1的速率升至55 ℃并保持1 min,再以15 ℃·min-1的速率升至80 ℃并保持0.5 min,最后以20 ℃·min-1的速率升至120 ℃并保持1 min。

1.8 计算方法

γc=m2/m1×100%

(1)

γh=m4/m3×100%

(2)

γl=m6/m5×100%

(3)

kc= 0.9w/m2×100%

(4)

η=(ρ1-ρ2)/ρ1×100%

(5)

vb=ρb/t×100%

(6)

式中:m1、m3、m5分别为预处理前玉米秸秆中纤维素、半纤维素、木质素的质量;m2、m4、m6分别为预处理后玉米秸秆残渣中纤维素、半纤维素、木质素的质量;γc、γh、γl分别为纤维素、半纤维素、木质素回收率;kc为纤维素酶解效率;w为酶解葡萄糖产量;η为底物利用率;ρ1为初始底物质量浓度;ρ2为残留底物质量浓度;vb为丁醇产生速率;ρb为丁醇质量浓度;t为发酵时间。

1.9 数据处理

采用Microsoft Excel 2019和SPSS Statistics 29.0软件进行数据统计分析,结果以平均值±标准差表示,p<0.05表示差异显著,采用GraphPad Prism v8.0 进行绘图。

2 结果与分析

2.1 不同预处理条件对玉米秸秆固体残渣三素组成及纤维素酶解效率的影响

2.1.1 不同预处理条件对玉米秸秆固体残渣中纤维素、半纤维素和木质素组成的影响 比较单独蒸汽爆破(SE)、水浸润蒸汽爆破(WSSE)和甘油协同蒸汽爆破(GASE)预处理对玉米秸秆固体残渣中纤维素、半纤维素和木质素组成的影响,结果如表2所示。在3种预处理条件下,预处理固体残渣中纤维素质量分数为39.2%~39.9%,回收率为76.8%~78.5%,三者之间没有显著差异;GASE预处理条件下,固体残渣中半纤维素质量分数为10.4%,回收率为36.1%,显著低于SE和WSSE预处理。SE和GASE预处理条件下木质素的回收率均超过100%,推测是在蒸汽爆破过程中固体物料表面有伪木质素沉积[18]。

表2 不同预处理对玉米秸秆固体残渣组成及其回收率的影响

为了降低伪木质素对纤维素酶解产生的不利影响,首先对玉米秸秆进行水提,再进行甘油协同蒸汽爆破预处理(WE-GASE)。在该预处理条件下固体残渣中纤维素质量分数达到43.6%,显著高于未水提的处理,但是由于水提过程的物料损失,纤维素的回收率降低为73.2%;固体残渣中木质素质量分数由28.6%下降为24.7%,木质素的回收率由117.3%下降为86.5%;二者的显著降低表明水提能够将水溶性糖洗出,能有效防止可溶性糖在蒸汽爆破预处理过程中转化和凝结在生物质表面形成伪木质素。

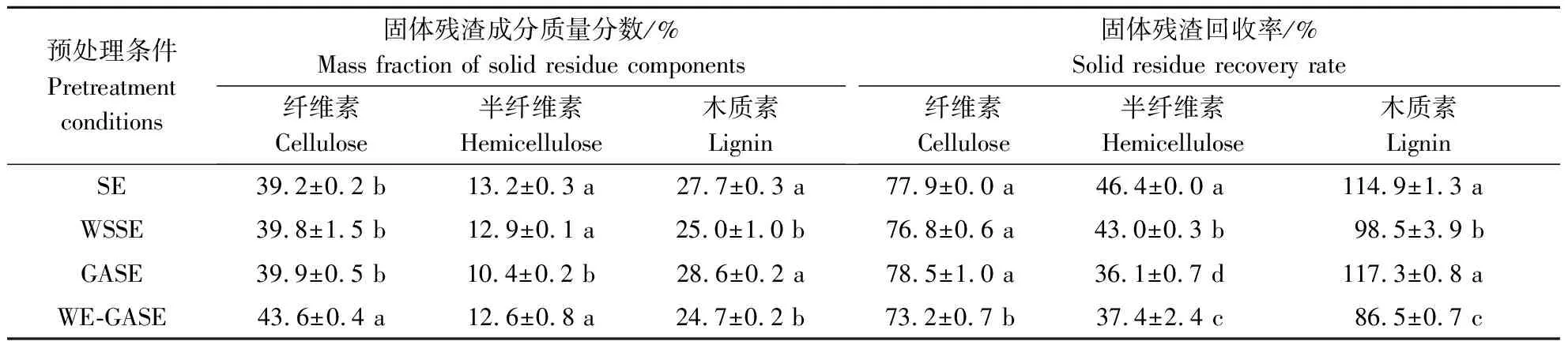

2.1.2 不同预处理条件对玉米秸秆纤维素酶解的影响 如表3所示,玉米秸秆经SE预处理后进行酶解,酶解效率仅为53.1%,酶解葡萄糖产量为165.4 g·kg-1秸秆。经WSSE和GASE预处理后,玉米秸秆纤维素的酶解效率分别提高到59.6%和78.1%,葡萄糖的产量分别达到179.8和237.2 g·kg-1秸秆,表明GASE可以更有效地提高纤维素的酶解效率和葡萄糖的产量。玉米秸秆经WE-GASE预处理后纤维素酶解效率进一步显著提高,达到了89.7%,水解液葡萄糖产量254.7 g·kg-1秸秆,较SE预处理分别提高了68.9%和54.5%;水提过程中葡萄糖产量26.1 g·kg-1秸秆,WE-GASE预处理玉米秸秆酶解葡萄糖产量为254.7 g·kg-1秸秆,总葡萄糖产量280.8 g·kg-1秸秆,较SE提高了69.8%。水提-甘油协同蒸汽爆破预处理玉米秸秆效果最好,以该方法对玉米秸秆进行预处理,预处理后的玉米秸秆进行非水洗酶解制备含甘油玉米秸秆水解液开展丁醇发酵研究。

表3 不同预处理对玉米秸秆纤维素酶解效率及葡萄糖产量的影响

2.2 含甘油玉米秸秆水解液的丁醇发酵研究

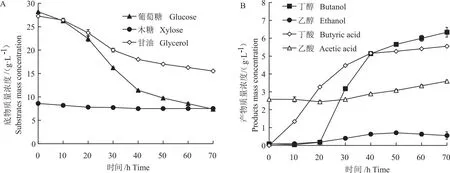

2.2.1 含甘油玉米秸秆水解液的厌氧瓶丁醇发酵 将WE-GASE预处理玉米秸秆水解液经质量分数4%的活性炭脱毒后进行丁醇发酵。由图1-A可知,巴氏梭菌CICC10391可以利用水解液中的葡萄糖和甘油,但不能利用木糖。发酵结束后葡萄糖质量浓度由初始的28.2降低到7.4 g·L-1,甘油质量浓度由27.3降低到15.5 g·L-1,利用率分别达到73.9%和43.1%。由图1-B可知,发酵70 h后丁醇和乙醇的质量浓度分别为6.3 和0.6 g·L-1,丁醇产生速率0.09 g·L-1·h-1,乙酸和丁酸的质量浓度分别为3.6和5.6 g·L-1。丁醇发酵产生速率较低,推测与发酵过程中丁酸的质量浓度过高有关,丁酸积累过多,使菌株生长受到抑制,同时抑制丁酸转化为丁醇。

A:底物利用质量浓度;B:产物生成质量浓度。下同。

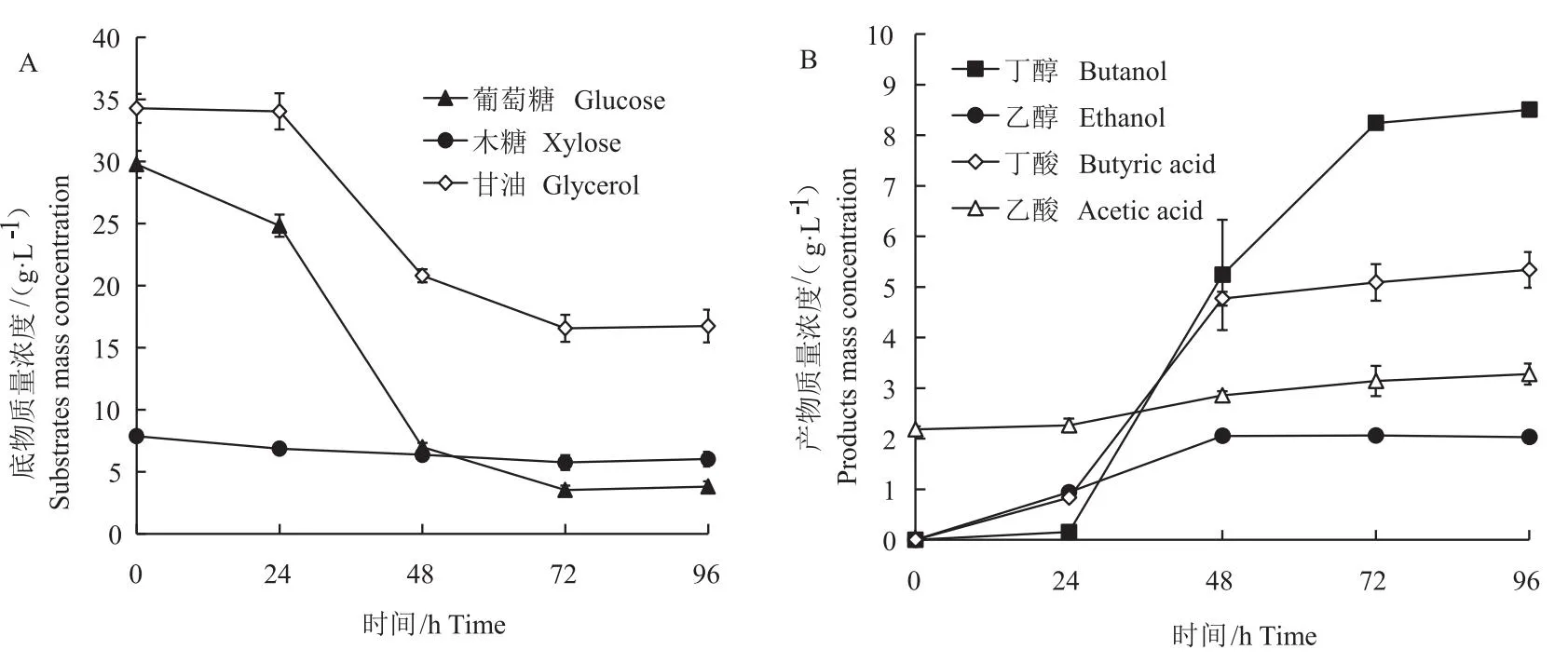

2.2.2 玉米浆对含甘油玉米秸秆水解液丁醇发酵的影响 在上述研究基础上,在WE-GASE预处理玉米秸秆水解液中额外添加质量浓度为2.5 g·L-1的玉米浆干粉,探究玉米浆对丁醇发酵的影响。由图2-A可知,发酵96 h,葡萄糖质量浓度由初始的29.8降低到3.8 g·L-1,利用率达到87.2%;木糖质量浓度由7.9降低到6.0 g·L-1,利用率为24.1%;甘油质量浓度由34.3 g·L-1降低到16.7 g·L-1,利用率为51.3%。由图2-B可知,发酵72 h时丁醇和乙醇的质量浓度分别达到了8.2 和2.1 g·L-1,丁醇产生速率0.11 g·L-1·h-1,乙酸和丁酸质量浓度分别为3.1 和5.1 g·L-1,相比未添加玉米浆的发酵碳源利用率和丁醇质量浓度均显著提高,而乙酸丁酸维持较高水平。

图2 玉米浆对含甘油玉米秸秆水解液丁醇发酵过程中底物利用与产物生成的影响

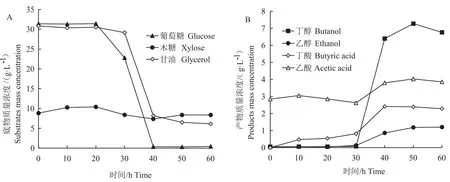

2.2.3 含甘油玉米秸秆水解液的发酵罐丁醇发酵 WE-GASE预处理玉米秸秆水解液发酵中产酸较多会导致发酵液pH值失衡。为有效控制发酵液pH,采用5 L发酵罐进行含甘油玉米秸秆水解液丁醇发酵。水解液经活性炭脱毒且玉米浆添加量为2.5 g·L-1,发酵pH值控制在6.0。由图3-A可知,发酵50 h葡萄糖消耗完毕,木糖质量浓度由8.8降低到7.9 g·L-1,基本无变化,甘油质量浓度由30.8降低到6.5 g·L-1,葡萄糖和甘油的利用率进一步提高,分别达到100.0%和78.9%,且发酵周期明显缩短。由图3-B可知,此时产物中丁醇和乙醇的质量浓度分别达到7.3 和1.2 g·L-1,丁醇的产生速率为0.15 g·L-1·h-1,乙酸和丁酸的质量浓度分别为4.0和2.4 g·L-1。

图3 5 L发酵罐中含甘油玉米秸秆水解液丁醇发酵的底物利用和产物生成情况

3 结论与讨论

为避免出现“与人争粮”等问题,以木质纤维素材料作为发酵底物生产丁醇成为近年来研究的热点。复杂的木质素和半纤维素交联结构阻止了微生物直接利用纤维素,因此利用秸秆等作为发酵原料时需要对其进行预处理[19-20]。XU等[21]运用离子液体经两步法先后将氢氧化胆碱C5H15NO2和1-乙基-3-甲基咪唑二甲基苯酚([Emin][DMP])用于预处理玉米秸秆,最终木质素脱除率77.28%,纤维素溶解度达到52.14%。HU等[22]将乙酰基离子液体用于竹子的半纤维素溶解,发现溶解度受温度影响很大,随温度升高溶解度增大。虽然使用离子液体进行预处理的研究较多,但仍需要进一步探索条件及优化效果,且成本较高[23],限制了其在工业生产中的应用。

本研究首先对比了不同预处理条件下进行蒸汽爆破对玉米秸秆酶解的影响,与单独蒸汽爆破预处理后纤维素酶解效率53.1%、葡萄糖产量165.4 g·kg-1秸秆相比,玉米秸秆经过水提并按照m(秸秆/g)∶m(甘油/g)∶v(水/L)=1∶0.4∶0.1进行甘油协同蒸汽爆破后,纤维素的酶解效率达到89.7%,葡萄糖产量254.7 g·kg-1,较单独蒸汽爆破预处理分别提高68.9%和54.5%,这表明水提-甘油协同蒸汽爆破可以有效提高纤维素的酶解效率和葡萄糖的产量。WANG等[15]按照m(秸秆)∶m(甘油)=1∶0.5进行甘油协同蒸汽爆破时,酶解效率为68.1%,相比之下,本研究进一步减少了甘油的用量,且纤维素酶解效率有一定提高。甘油协同蒸汽爆破预处理过程中甘油的回收率为70%。甘油回收率低的原因主要有两个:一是因为甘油协同蒸汽爆破预处理后物料中甘油和水含量较高,回收过程中甘油随液体流失;二是蒸汽爆破过程中甘油与小分子糖类尤其是木糖发生糖苷化反应,生成甘油葡萄糖苷或甘油木糖苷[24],但残留的甘油与糖共同被微生物利用生产生物燃料和生物基化学品,如1,3-丙二醇[25-26]、乙醇、2,3-丁二醇和微生物油脂等[27],有效避免了有机溶剂回收难、环境污染重等问题。

玉米秸秆经水提和甘油协同蒸汽爆破预处理的水解液中含有大量木质纤维素降解副产物,如糠醛、5-HMF、有机酸和酚类等有毒物质,不利于菌株的生长代谢[28],需要通过物理化学方法(如活性炭吸附、overliming、水洗等[29])对预处理水解液进行脱毒以降低水解液中有毒物质的含量。有研究报道玉米浆能够提高微生物菌株对有毒物质的耐受能力[30]。本研究在利用活性炭对水解液脱毒后添加玉米浆进行丁醇发酵,发酵72 h产物丁醇和乙醇的质量浓度分别为8.2和2.0 g·L-1,但发酵液中乙酸和丁酸浓度较高,容易引发“酸崩溃”[31]。在5 L发酵罐中进行含甘油玉米秸秆水解液丁醇发酵,控制发酵液pH值为6.0,实现了水提-甘油协同蒸汽爆破预处理玉米秸秆水解液高效生产丁醇,经50 h发酵后葡萄糖和甘油利用率分别达到100.0%和78.9%,丁醇质量浓度达到7.3 g·L-1。

本研究通过水提显著提高了玉米秸秆甘油协同蒸汽爆破预处理效果,实现了预处理玉米秸秆的高效酶解,水解液中甘油和葡萄糖同时被微生物菌株利用生产丁醇,解决了预处理过程中甘油回收难、成本高等难题,为玉米秸秆和生物柴油副产物甘油的高值转化提供了新的思路。