某大型水电站水轮机主轴密封基础螺栓断裂原因分析

龙 见 颖, 徐 益 宝

(雅砻江流域水电开发有限公司,四川 成都 610051)

1 概 述

某大型水电站安装有6台混流式水轮发电机组,额定水头165 m,最大水头189.2 m,单机容量612 MVA。水轮机的附属部件主轴密封基础板架设在水轮机顶盖与大轴之间,用于支撑主轴密封上腔环、中间环、下腔环、顶环及碳精块等主轴密封工作部件。基础板沿圆周方向共分为6块,由60颗M36×100螺栓与顶盖把合,螺栓为六角头刚性螺栓,材质为1Cr18Ni9。6块基础板之间通过24颗M24螺栓组合连接。机组正常运行时,主轴法兰、主轴密封基础板、顶盖三者形成密闭空腔,空腔内压力约1 MPa,空腔内持续受到机组运行过流产生的循环冲击载荷影响。

在机组检修期间进行主轴密封常规检查时,发现主轴密封基础板把合螺栓断裂9颗,均在检查紧固或拆除时拧断,9颗断裂螺栓沿圆周向呈不规则分布。主轴密封基础板螺栓作为主轴密封与顶盖重要连接紧固件,一旦发生松动或大面积断裂,顶盖内水压将掀翻基础板,造成机组剧烈振动甚至发生水淹厂房的灾难性事故[1]。

2 原因分析

2.1 断口宏观分析

所有断裂螺栓宏观形貌相似,断裂螺栓断面见图1。螺栓断口未发生塑性变形,断口与螺栓轴向垂直,断口表面平齐,螺栓断裂位置距离六角端头约60 mm,位于与基础连接的装配面附近。从断面上看,分成纤维区和剪唇区,断口尺度较大,出现放射形及人字形山脊状花纹,在断口边缘有剪切唇,剪切唇在断口的边缘,与构件表面约成45°夹角。断口螺纹丝扣处存在非常清晰的磨损痕迹,其中一处磨损接近螺栓顶部,断裂方式表现为脆性断口。断口截面分布不均匀,其中一侧占较大面积,说明螺栓在受到轴向应力的同时,还受到弯曲及剪切应力的作用。

图1 断裂螺栓断面图

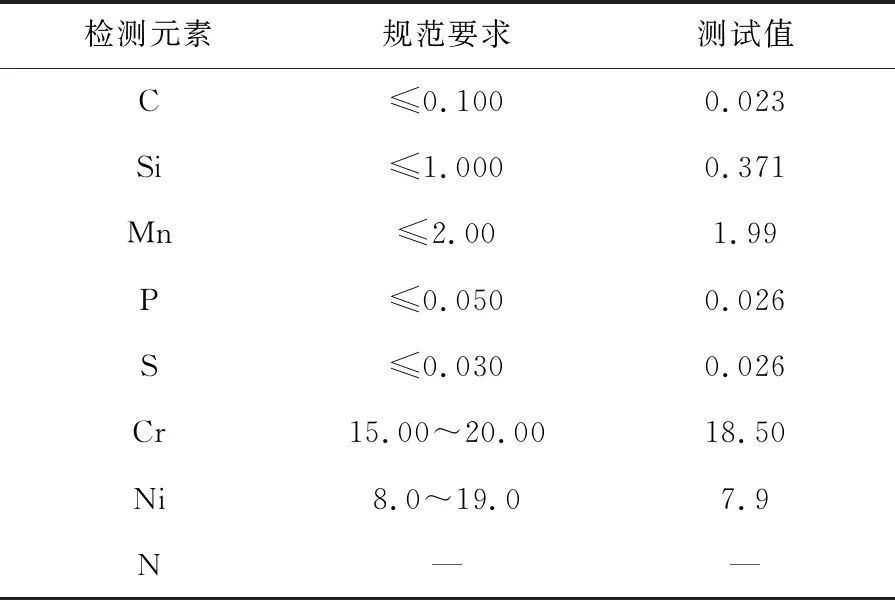

2.2 化学成分分析

根据规范[2]要求分析断裂螺栓材料的化学成分,主轴密封基础板螺栓化学成分(质量分数)见表1,表中同时列出规范[3]对螺栓中各元素含量要求。测试结果表明,除Ni元素与标准存在偏差外,断裂螺栓的主要合金元素含量均符合国标要求。

表1 主轴密封基础板螺栓化学成分(质量分数) /%

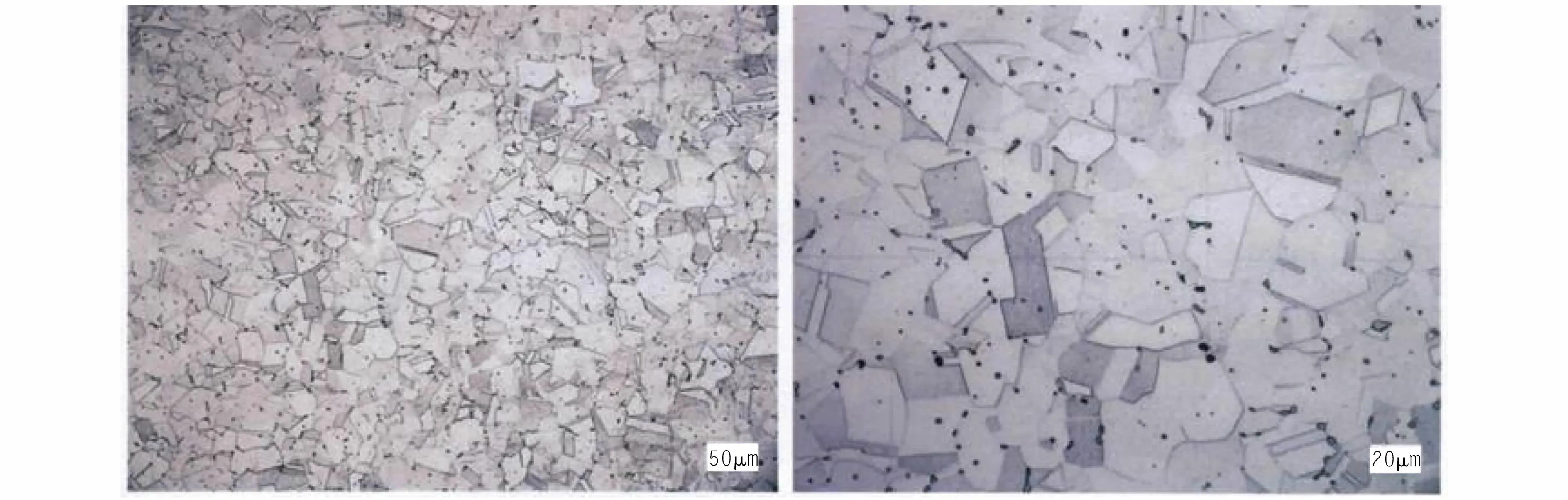

2.3 金相检测分析

选取断裂螺栓进行金相分析和夹杂物检验。断裂螺栓金相组织形貌见图2,金相检验结果表明,基体组织均为奥氏体,晶界析出物较多,未见晶体裂纹等缺陷,存在细小颗粒物,细小颗粒物为氮化钛夹杂物和腐蚀坑。Ti可以彻底消除晶体间腐蚀倾向,可以提高固溶体中的wcr,是提高钢基体的电极电位的有效元素[4],属于奥氏体不锈钢稳定化处理必需元素,不属于异常夹杂物。

图2 断裂螺栓金相组织形貌图

2.4 螺栓结构强度分析

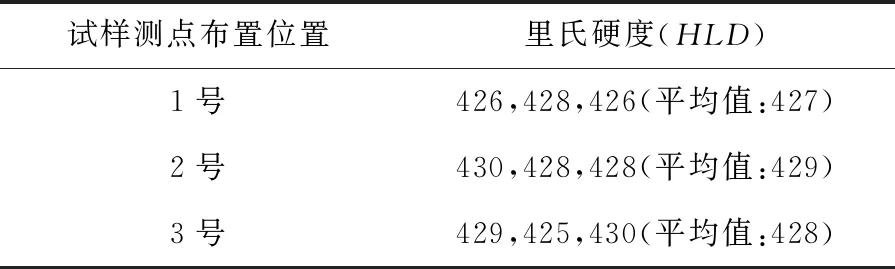

2.4.1 力学性能试验

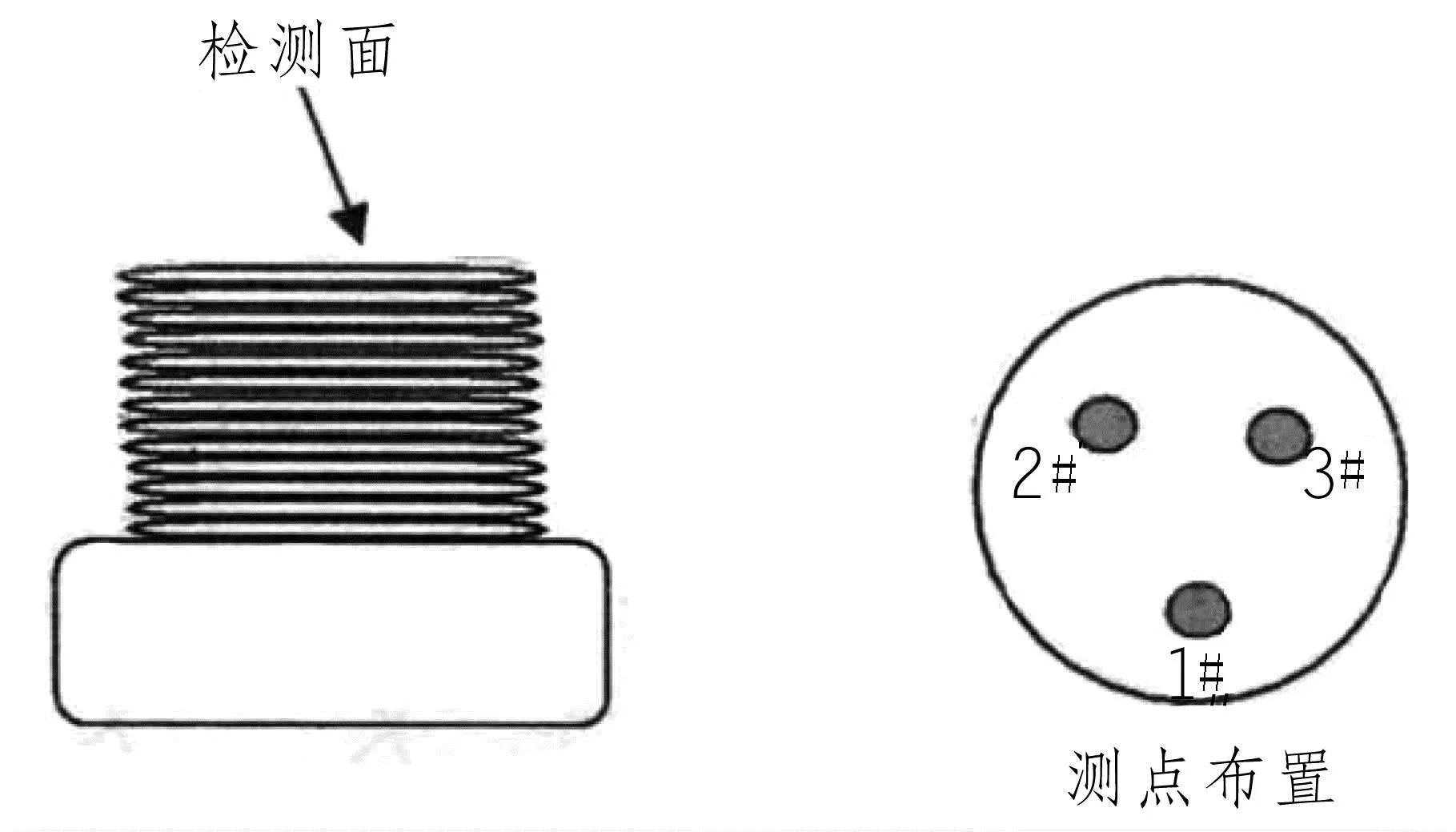

根据规范[5]中相关规定,选取此批次断裂螺栓的断口区域进行里氏硬度检测,螺栓硬度检测结果见表2,断裂螺栓硬度测试位置见图3。

表2 螺栓硬度检测结果

图3 断裂螺栓硬度测试位置图

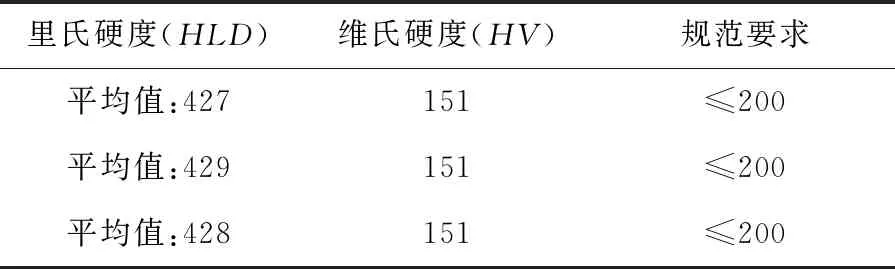

根据规范[6]中相关对应关系,将检测出的里氏硬度转换为为维氏硬度值,断裂螺栓硬度转换见表3,表中同时给出了规范[7]对材质硬度的要求,可见螺栓材质硬度满足规范要求。

表3 断裂螺栓硬度转换

2.4.2 螺栓强度理论校核

主轴密封基础板螺栓在经历数次拆装及机组运行后,螺栓的局部部位力学性能已不能通过破坏性的常规拉伸试验来获得,故采用硬度检测得到硬度值,通过可靠的换算关系估算螺栓材料的屈服强度、抗拉强度,这样得出的力学性能指标更具有现实意义。而根据奥氏体不锈钢里氏硬度与强度在一定程度上符合的线性关系,经线性拟合,里氏硬度HLD与屈服强度σ0.2的回归关系式为[8]:

σ0.2=A×HLD+B

(1)

式中A=3.38,B=-941.16。

里氏硬度HLD与抗拉强度σb的回归关系式为:

σb=A×HLD+B

(2)

式中A=2.26,B=116.01。

上述两式中,按照数理统计方法分析出来的变量之间相关系数R值分别为:R0.2=0.981,Rb=0.938,R值均大于0.75,认为拟合结果有一定的规律,R值越接近1则说明拟合程度越高。

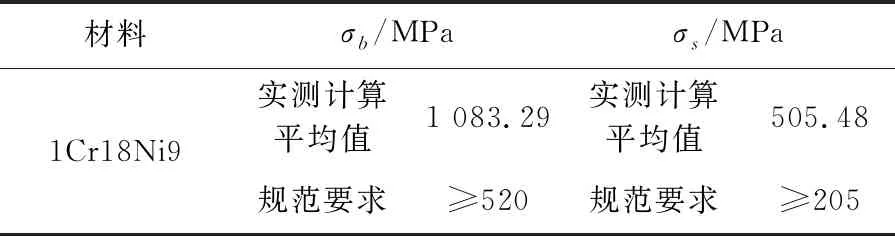

根据断裂螺栓硬度测试结果,换算得出螺栓抗拉强度、屈服强度,表4(主轴密封基础板螺栓材料性能参数)中同时列出规范中对材料抗拉强度、屈服强度。可以看出,该批次螺栓相关力学性能皆能满足规范要求。

表4 主轴密封基础板螺栓材料性能参数

基础板与顶盖通过螺栓预紧连接后,基础板连接螺栓受螺栓紧固预紧力和工作载荷作用,螺栓承受的轴向总荷载为[9-10]:

F=F0+FaCb/(Cb+Cm)

(3)

式中Cb和Cm分别为螺栓和被连接件的刚度,Cb/(Cb+Cm)称为螺栓相对刚度,其取值由垫片材料决定,对于金属垫片或无垫片一般取值为0.2~0.3。

机组实际运行工况下测得顶盖与主轴密封基础板空腔内压力值为1 MPa,可计算得到基础板整个圆周受到的轴向水压力约为3 151.336 kN,分配到每颗螺栓上的轴向荷载为52.522 kN。由上式可得到基础板螺栓受到拉应力为:

σ=4×[F0+FaCb/(Cb+Cm)]/(πd)2

(4)

式中 螺栓预紧力F0按照设计图纸要求为1 520 N,Fa=52.522 kN,d为螺栓小径,M36螺栓小径为31.68 mm。

由此可计算得出在静应力的状态下,每颗螺栓承受的拉应力为σ=21.92 MPa。

根据规范[11]要求:“所有部件的工作应力应不超过规定的许用应力。除转轮和主轴外,其余部件正常工况和过渡工况下采用经典公式计算的断面应力应不大于《水轮机基本技术条件》中表2规定的许用应力,特殊工况下采用经典公式计算的断面应力应不大于材料屈服强度的2/3”。按照规范表中规定,不锈钢螺栓材质的许用拉应力为:

[σ]=σs/3=168.49 MPa

(5)

可见该批次螺栓如按照设计图纸要求预紧力进行紧固,螺栓承受的拉应力σ将远小于许用应力[σ],满足安全性能要求。

2.4.3 螺栓预紧方式及受力状态分析

追溯该机组主轴密封基础板螺栓装配工艺,发现螺栓自机组大修以来共经历两次拆装,两次均通过梅花敲击扳手进行拆卸及预紧,过程中均未对螺栓紧固力矩限制,作业人员则试图依靠增加锤击预紧力的方法来保证顶盖与主轴密封基础板的密封性,凭借螺栓不再转动为预紧到位标准,而受人为敲击力道因素的影响,主轴密封基础板圆周方向60颗螺栓的预紧力存在差异,使得螺栓组的受力不均匀,基础板微偏心装配。

主轴密封基础板螺栓是连接顶盖与主轴密封基础紧固件,由于螺栓预紧力差异导致的基础板微偏心装配,在螺栓施加预紧力装配后,因为机组运行水流过流脉动作用,对基础板产生无规律的脉动冲击载荷。同时对基础板螺栓造成了无规律、不稳定的循环交变应力,初始预紧力也发生相应变化,部分紧固螺栓及连接件将发生微小的相对位移或者出现间隙[12]。此时,这部分螺栓由于连接件出现的相对位移或间隙,螺栓在承受轴向拉力的同时,将额外承受交变剪切和弯曲应力作用。

3 分析结论

根据试验测定参数以及充分理论综合分析,得出导致主轴密封基础板连接螺栓断裂原因以下结论:

(1)断裂螺栓金相检测结果、硬度、力学性能等指标均符合要求。如按设计图纸力矩要求对螺栓预紧,该批次螺栓强度满足机组运行工况使用要求。

(2)断裂螺栓材质的化学成分中镍含量低于标准中的规定值。不锈钢中Ni元素是主要的奥氏体稳定元素,镍含量偏低,奥氏体的稳定性下降,基体有由面心立方向体心四方结构发生转变趋势。铁素体和马氏体的含量增加,材料的塑韧性下降,基体的电化学性能不均匀,在承受交变应力作用下,极易发生脆性断裂[13]。

(3)螺栓装配工艺。螺栓在历次拆除及预紧过程中,由于未按照设计力矩进行预紧,全程使用梅花敲击扳手进行装配,装配过程中安装外力远远超过设计预紧力,产生一个较大的装配拉应力和切应力,在螺栓与基础板螺纹连接终止处形成较大的应力集中。螺栓受到高应力而降低了轴向抗拉强度及屈服值,反复拆装也对同批次螺栓的性能造成了一定程度损伤。同时,由于螺栓组受力不均匀造成的基础板微偏心装配,部分紧固螺栓及连接件发生微小相对位移或者出现间隙,螺栓额外承受交变剪切和弯曲应力作用。再加之螺栓中Ni元素低的内因共同作用,螺栓最终发生快速塑性变形后韧性过载撕裂,再次紧固及拆除过程中发生脆性快速断裂[14]。

4 结 语

笔者根据发生在水轮发电机组重要部位主轴密封基础密封板螺栓断裂的事件,通过宏观分析和微观理化检测的方式,系统分析了该重要部件螺栓之所以会断裂的深层次原因为施工工艺不当导致的螺栓断裂问题。这在日常施工中不是特例,施工作业人员图一时方便而不按施工工艺进行装配,将对水轮发电机组投运后的运行埋下重大隐患。同时也挖掘出了对于水轮发电机而言除顶盖螺栓以外又一需要重点关注部位的螺栓,以期望在行业内产生一定警示并对类似问题提供借鉴参考。