黏结剂对甲醇制烯烃中单颗粒催化剂内部反应过程的影响

田 宇,高铭滨,徐庶亮,叶 茂

(1. 中国科学院大连化学物理研究所 甲醇制烯烃国家工程实验室,辽宁 大连 116023; 2. 中国科学院大学,北京 100049)

乙烯和丙烯是化学工业中的重要产品,主要通过石化路线进行生产。由于我国石油资源短缺,石油对外依存度逐年增大,因此开发从非石油资源中制取烯烃的技术路线具有重要意义。甲醇制烯烃(methanol to olefins,MTO)技术能够利用煤、生物质等原材料生产低碳烯烃,中国科学院大连化学物理研究所在世界上首次研发了商用甲醇制烯烃技术装置,每年烯烃产能超过100万吨[1-2]。

MTO为典型的非均相催化反应,甲醇分子在催化剂的酸性位点上转化为乙烯和丙烯等烃类产物,同时释放出大量的热,催化剂颗粒内发生了非常复杂的化学反应。20世纪90年代,针对MTO反应过程,Dahl等[3]提出了烃池机理,发现(CH2)n烃池物种在分子筛孔道内起到了共催化剂的作用,参与了烯烃的生成。MTO反应过程中低碳烯烃的生成遵循双循环(即烯烃基循环和芳烃基循环)反应机制[4-5],2个循环之间相互影响[6-7],烯烃基循环中的烃池物种会进行芳构化反应,生成芳香烃物种,而后芳香烃物种进入到芳烃基循环中参与反应,芳烃基循环中的低环芳烃物种可以进一步生长为稠环芳烃直至失去反应活性,这类稠环芳烃覆盖了活性位点,堵塞了分子筛孔道,造成催化剂的失活[8]。

目前,在对非均相催化反应过程的研究中,可通过对反应器内催化剂的在线测量得到宏观的反应条件与性能,例如采用热电偶[9]、红外成像[10-11]等手段对反应器内床层温度进行测量,研究催化剂床层的传热性质,借助红外光谱、紫外光谱对反应活性中间体进行研究[12-13],或者用气相色谱分析反应产物组成;还可以采用一些先进的表征手段对单个分子筛晶体内的催化历程进行研究,如借助荧光成像技术对分子筛晶体的积碳分布直接成像[14],借助智能质量分析仪、核磁共振技术对分子筛晶体中的扩散性质进行研究[15]。催化剂宏观尺度上的性质是影响宏观床层性质的因素,而单颗粒催化剂的性能则是微观尺度上分子筛晶体乃至活性位点性质的体现,因此针对单个催化剂颗粒尺度的研究对于理解非均相催化过程具有独特的意义。

针对单颗粒催化剂的研究有很多种方法,例如,利用荧光手段揭示催化剂颗粒中的局部扩散性质和反应性质[16-19],通过光谱手段研究颗粒反应性质[20],通过建立数值模型来研究单个催化剂颗粒中的反应扩散过程[21-22]等。目前,大多是将催化剂颗粒的反应、扩散和传热等过程先进行拆解再进行研究,但催化剂颗粒中的化学反应、传质与传热性质等诸多影响因素并不是相互分离的,而是耦合在一起相互影响的,因此需要寻找一种方法能够同时对化学反应、传热以及扩散等性质进行研究,以便对单颗粒催化剂的作用有一个完整的认识。

为了在工业反应器中尽可能发挥分子筛催化剂的性能,分子筛粉末需要被加工为成型催化剂颗粒,根据需要加入不同的黏结剂、添加剂等化学组分,这些组分增强了催化剂颗粒的机械稳定性,对催化剂颗粒的传热、传质性质和催化性能产生影响,因此,催化剂颗粒内部必然存在着复杂的化学反应与传热、传质现象。目前,针对催化剂颗粒内部反应过程的实验研究手段仍然非常缺乏,因此,采用数值模拟方法对单个催化剂颗粒内部的反应动力学、传热和传质性质进行研究,对优化成型催化剂颗粒反应性能有着深刻的意义。

SAPO-34分子筛是目前MTO反应中应用最广泛的分子筛催化剂。本文中,选用SAPO-34分子筛作为催化剂,分别选用二氧化硅、氧化铝和高岭土作为黏结剂,建立3种催化剂颗粒模型;依次建立单颗粒催化剂颗粒模型、反应动力学模型以及传质与传热模型,选用COMSOL Multiphysics 6.0软件进行数值模拟MTO反应过程,在分析催化剂颗粒内甲醇扩散和温度传导过程的基础上,通过分析酸性位、多甲基苯和多甲基萘的浓度分布研究黏结剂对MTO反应过程的影响,尝试将催化剂颗粒内部的传热、传质过程与化学反应进行耦合。

1 方法

1.1 催化剂颗粒模型

柱形催化剂颗粒是工业中应用最广泛的催化剂形状之一,SAPO-34催化剂颗粒的形貌和断面如图1所示。由1(a)可见,SAPO-34催化剂颗粒近似为圆柱体,常用的圆柱颗粒直径为1、2、3 mm[23],本文中选择直径为1 mm的柱形颗粒作为研究对象。由图1(b)可见,在SAPO-34催化剂颗粒的断面中,可以明显看到,形状为正方体的SAPO-34分子筛晶粒均匀分布在催化剂颗粒中。分子筛晶粒在催化剂颗粒中的质量分数一般不会大于40%[1],本文中催化剂颗粒模型中的SAPO-34分子筛晶粒的质量分数设为35%。

(a)形貌

假定圆柱形颗粒的化学反应、传质和传热性质沿着轴线方向是均匀一致的,因此可采用任一垂直于轴线的横截面来模拟颗粒的内部特性。在建立的SAPO-34催化剂颗粒的几何模型中,为了与实际的催化剂颗粒相符,直径为1 mm的圆形横截面中的分子筛晶粒设为随机分布。因为常用的SAPO-34分子筛的粒径为2~5 μm,所以通过随机几何分布程序生成边长约为2~5 μm的多个小正方形,用以代表SAPO-34催化剂颗粒中的分子筛晶粒。因为催化剂颗粒中分子筛的质量分数为35%,所以全部正方形的总面积占圆形截面总面积的35%。

SAPO-34催化剂颗粒中分别选用二氧化硅、氧化铝和高岭土作为黏结剂,相应的SAPO-34催化剂颗粒代号分别为P1、P2、P3。3种黏结剂的相关参数如表1所示。

表1 3种黏结剂的相关参数

1.2 反应动力学模型

采用COMSOL Multiphysics 6.0软件进行数值模拟MTO化学反应过程,选用适用于多孔介质的稀物质传递和传热的模块。采用集总动力学模型,化学反应动力学参数参考文献[24]。采用简化的集总反应网络对MTO反应过程进行模拟,反应网络中的主要化学反应方程为

MeOH+S→A+H2O,

(1)

MeOH+S→N+H2O,

(2)

MeOH+A→N+H2O,

(3)

式中:MeOH表示甲醇; S代表酸性位和烯烃基循环的一个虚拟块; A表示活性积碳物种(多甲基苯物种); N表示非活性积碳物种(多甲基萘及稠环芳烃物种)。

式(1)—(3)对应的速率方程分别为

r1=k1c(MeOH)c(Acid),

(4)

r2=k2c(MeOH)c(Acid),

(5)

r3=k3c(MeOH)c(Ben),

(6)

式中:r1、r2、r3为反应速率;k1、k2、k3为反应速率常数;c(MeOH)、c(Acid)、c(Ben)分别为甲醇、酸性位点和多甲基苯的物质的量浓度。

1.3 传质模型

选用适用于多孔介质的稀物质传递模块,多孔介质分为2部分,分别为催化剂黏结剂基体和分子筛晶体。多孔介质中物质传递控制方程为

(7)

式中:εi为材料孔隙率,i=1时材料为黏结剂,i=2时材料为分子筛;Ji为扩散通量;V为反应项。催化剂颗粒中大孔-介孔中的甲醇扩散系数Dmac为

(8)

分子筛晶体中的甲醇扩散系数Dzeo为

(9)

式中:Ea为活化能;R为摩尔气体常数;T为实际反应热力学温度;T0为参考热力学温度。

1.4 传热模型

选用适用于多孔介质的传热模块,多孔介质分为2部分,分别为催化剂黏结剂基体和分子筛晶体。多孔介质传热控制方程为

(10)

ρeffCp,eff=εiρfCp,f+θsρsCp,s,

(11)

θs=1-εi,

(12)

q=-dzkeffT,

(13)

式中:dz为面外厚度;ρeff为颗粒的有效密度;Cp,eff代表颗粒有效恒压热容;q为导热项;ρf为流体密度;Cp,f为流体恒压热容;θs为固相体积比;ρs为固相密度;Cp,s代表固相恒压热容;keff为有效导热系数。热源Q0为

(14)

式中:E1和E2表示甲醇在酸性位点生成活性物种和惰性物种的反应活化能; ΔH1和ΔH2分别表示甲醇在酸性位点生成活性物种和惰性物种的反应焓。

2 结果与讨论

2.1 黏结剂对催化剂颗粒内的甲醇扩散过程的影响

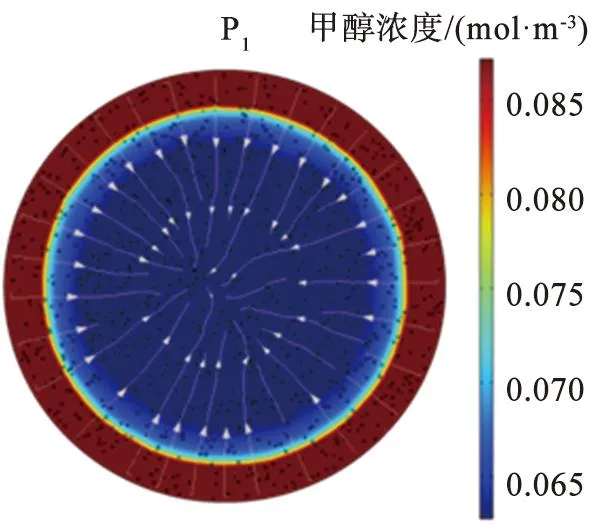

在MTO反应过程中,甲醇从颗粒边缘处向颗粒内部扩散,当MTO反应时间t分别为0、3、30、120 min时,分别截取催化剂颗粒P1、P2、P3内部甲醇浓度的分布图,研究黏结剂对催化剂颗粒内的甲醇扩散过程的影响。催化剂颗粒内部甲醇浓度在不同反应时间时的分布如图2所示。由图可知,在t=0 min时,催化剂颗粒内部甲醇浓度为0;在t=3 min时甲醇已完成快速扩散,这是因为,颗粒内部甲醇初始浓度非常低,颗粒内部与边缘处的甲醇浓度差较大,甲醇向催化剂颗粒内部扩散的推动力较大;在t为30、120 min时,催化剂内部的甲醇浓度的增大变缓,依然保持了甲醇浓度在颗粒边缘处高、内部低的状态,由于MTO反应消耗甲醇,因此颗粒内部甲醇的浓度分布趋于稳定状态。

(a)t=0

不同反应时间时催化剂颗粒中心处的甲醇浓度如表2所示。由表可知,t=0~3 min时,3种催化剂颗粒中心甲醇浓度从0急剧上升,而在t为30、120 min时,颗粒中心处甲醇浓度只有微量的变化,颗粒中心处甲醇浓度从大到小的催化剂依次为P1、P3、P2,对应的黏结剂分别为二氧化硅、高岭土和氧化铝,说明二氧化硅对催化剂颗粒中甲醇的扩散有一定程度的促进作用。

表2 不同反应时间时催化剂颗粒中心处的甲醇浓度

在MTO反应时间分别为80、100、120 s时,快速扩散阶段催化剂颗粒P1内部甲醇浓度在不同反应时间时的分布如图3所示。由图可见,t=80 s时,颗粒边缘甲醇浓度非常高,这时MTO反应还未完全开始,甲醇在边缘大量积累,甲醇向颗粒內部扩散的速率较快;t=100 s时,颗粒内的甲醇浓度已呈现明显的梯度分布,甲醇向内扩散的速率减慢,t=120 s甲醇浓度分布相比于t=100 s时变化很小,说明此时催化剂颗粒内的甲醇分布已经趋于稳定。

(a)t=80 s

2.2 黏结剂对催化剂颗粒内部温度分布的影响

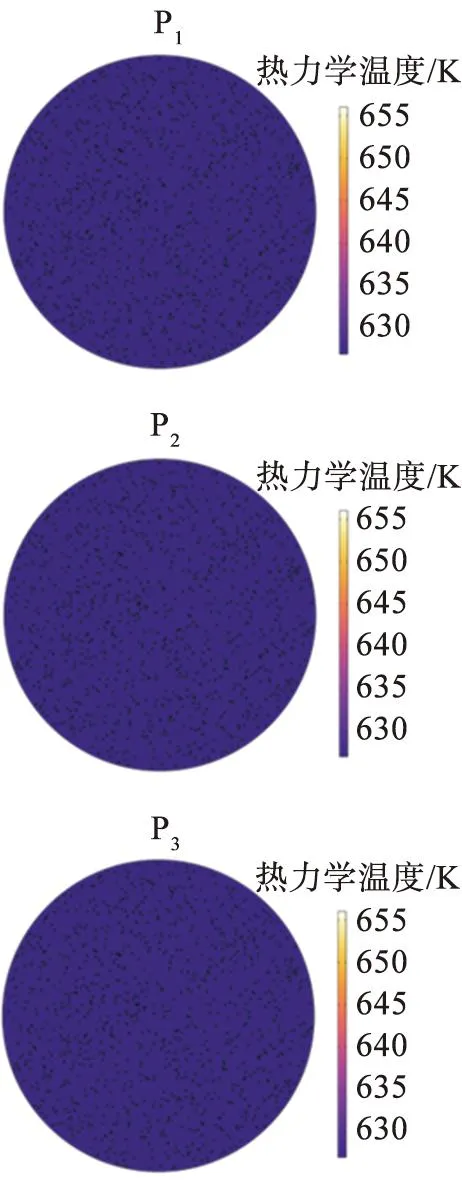

因为黏结剂的热导率存在差异,为研究黏结剂对催化剂颗粒内的温度分布的影响,在反应时间t分别为0、3、30、120 min时,不同催化剂颗粒在不同反应时间时的温度场如图4所示。由图可知,t=0 min时,不同催化剂颗粒初始温度均约为623 K;在t=3 min时,3种颗粒均已形成中心高、边缘低的温度分布,P1颗粒中心处、边缘处的热力学温度分别为656、627 K,P2颗粒中心处、边缘处的热力学温度分别为633、627 K,P3颗粒中心处、边缘处的热力学温度分别为642、627 K;t=30 min时,颗粒内部的温度分布相比于t=3 min时变化不大;t=120 min时,此时颗粒内仍保持中心高、边缘低的温度分布,但是温度明显已经降低。综合比较可知,由于MTO反应是强放热反应,因此催化剂中心容易积聚热量形成高温中心,3种颗粒内部的热力学温度分布均为由中心向边缘处递减。在t为0~3 min时,由于MTO反应发生,因此颗粒温度快速上升;在t=3~30 min时,颗粒内甲醇浓度分布稳定,反应放热较为充足,颗粒内温度分布变化很小;当t=120 min时,此时催化剂颗粒逐渐失活,MTO反应放热不足,因此颗粒温度开始下降。不同颗粒间温度的差异主要受黏结剂性质的影响,二氧化硅的热导率较低,反应产生的热量难以向外释放,因此P1颗粒中心处温度较高,而氧化铝的热导率高,反应产生的热量可以快速向外传导,所以P2颗粒中心温度较低。综上,催化剂颗粒内温升从高到低依次为P1、P3、P2,因此MTO反应催化剂颗粒以二氧化硅为黏结剂更有利于促进颗粒内部反应的发生。

(a)t=0 min

对催化剂颗粒P1内部温度分布变化进行进一步的分析,快速扩散阶段t分别为80、100、120 s时催化剂颗粒P1内部温度分布如图5。如图所示,t=80 s时,颗粒内温度已经呈现为中心处高、边缘处低的现象;在t=100 s时,颗粒内中心处、边缘处的热力学温度达到最高,分别为656、627 K;在t=120 s时,颗粒内温度分布仍然保持稳定,颗粒内中心处、边缘处的热力学温度仍然保持在656、627 K。由此可以确定,在t=100 s时,P1颗粒内甲醇浓度分布达到稳定的同时,颗粒内的温度分布同时稳定。

(a)t=80 s

2.3 MTO反应过程

2.3.1 酸性位浓度分布

甲醇进入催化剂颗粒后分子筛晶粒在酸性位点发生MTO反应,酸性位点浓度的变化可以揭示MTO反应的进程。以P1颗粒为例,对催化剂颗粒从颗粒核心、中部、边缘处的局部区域的酸性位点进行分析,不同时刻P1颗粒中分子筛晶粒处的酸性位点浓度分布如图6所示。从图可以发现,在t=0 min时MTO反应未开始,颗粒中的分子筛晶粒均匀散布在选定区域;在t=3 min时,随着甲醇扩散进入颗粒内部,MTO反应开始,催化剂颗粒中的酸性位点浓度还没有明显变化;t=30 min时,颗粒内的酸性位点浓度开始降低,颗粒边缘处的变化相比中部和核心处更为明显;当t=120 min时,催化剂全部区域的酸性位点浓度均大幅降低,颗粒边缘处的分子筛晶粒已近乎完全失活。

(a)t=0 min

催化剂颗粒的酸性位点浓度随时间的变化如图7所示。由图7(a)可知,随着MTO反应时间的增加,3种催化剂颗粒的酸性位点浓度平均值逐渐降低,降低速度最快的是P1颗粒,其次是P3、P2,这是由于P1颗粒内的温度最高,促进了分子筛中酸性位点的利用[14];从图7(b)中可以看到P1颗粒局部的酸性位点浓度的变化情况,由于颗粒边缘处的分子筛晶粒首先接触到甲醇,因此酸性位点浓度降幅最大,然后依次是颗粒的中部和核心处。

(a)P1、P2和P3颗粒

2.3.2 多甲基苯浓度分布

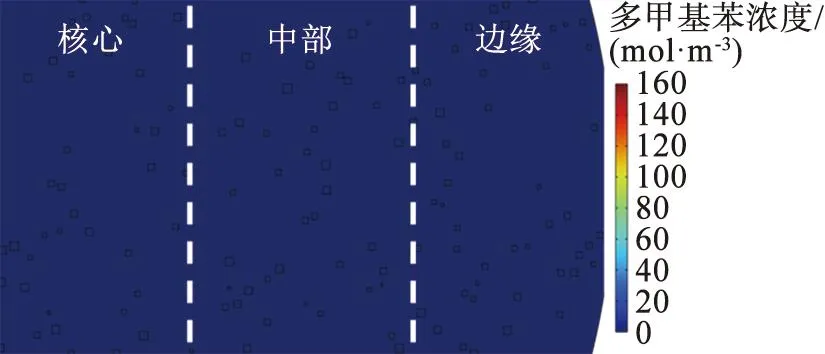

多甲基苯作为MTO反应过程中重要的中间物种,其在颗粒中的浓度分布与颗粒的温度分布、甲醇在颗粒内的扩散过程有着密切的关系。以P1颗粒为例,对催化剂颗粒从颗粒核心、中部、边缘处的局部区域的多甲基苯浓度分布进行分析,不同时刻P1颗粒中分子筛晶粒处的多甲基苯浓度分布如图8所示。从图8可以发现,在初始时刻t=0 min时,颗粒中多甲基苯的浓度为0;在t=3 min时,有少量多甲基苯在颗粒边缘处生成;t=30 min时多甲基苯的浓度分布逐渐向颗粒内部延伸;当t=120 min时,从边缘到中心已经产生了大量的多甲基苯物种,边缘处的多甲基苯浓度已经非常高。

(a)t=0 min

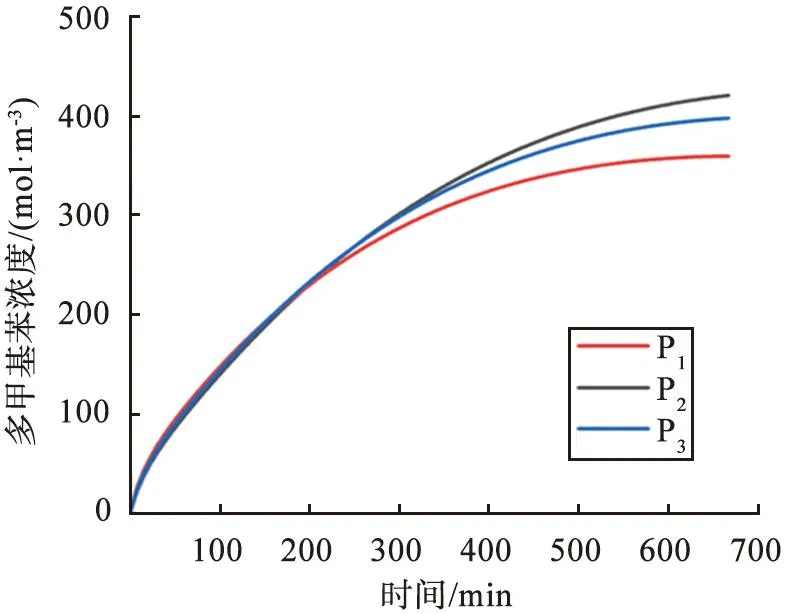

催化剂颗粒的多甲基苯浓度随时间的变化如图9所示。由图9(a)可知,随着MTO反应时间的增加,3种催化剂颗粒的多甲基苯浓度逐渐上升,颗粒内的多甲基苯浓度基本稳定时,P1颗粒内多甲基苯浓度最低,这是由于P1内温度最高,高温促进了多甲基苯向多甲基萘转化,从而使得P1内多甲基苯的浓度降低;从图9(b)中可以看到P1颗粒局部的多甲基苯浓度的变化情况,边缘的多甲基苯浓度上升速率最大,其次是中部和核心,这是由于颗粒边缘处的分子筛晶粒首先接触到甲醇,边缘处甲醇的浓度较高,因此催化剂颗粒边缘处的MTO反应更为剧烈,多甲基苯浓度上升速率最快,然后依次是颗粒中部和核心处。

(a)P1、P2和P3颗粒的平均值

2.3.3 多甲基萘浓度分布

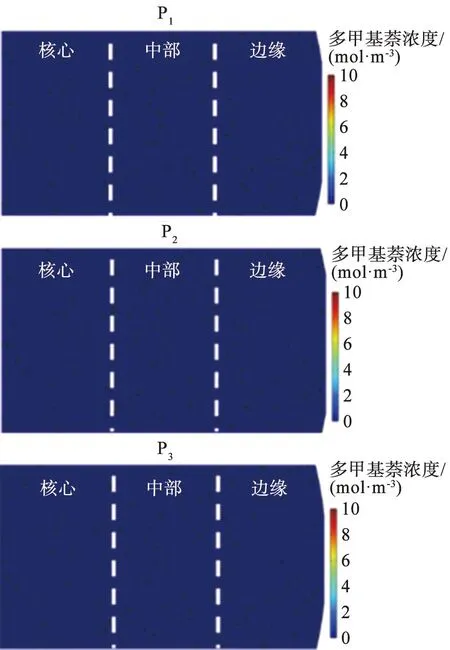

催化剂颗粒中多甲基萘的生成与温度有着密切的联系,高温会促进多甲基苯进一步向多甲基萘转化。多甲基萘在3种颗粒的局部区域中的浓度分布如图10所示。从图可以发现,在t=0~3 min时,3种颗粒中几乎都没有多甲基萘生成;在t=30 min时,P1中的甲基萘分布在颗粒边缘、中部和核心各处,P2中多甲基萘的主要在边缘处,P3的分布在中部与边缘处;当t=120 min时,P1中各区域的多甲基萘浓度均已经非常高,其次为P3和 P2的;因为颗粒P2内反应温度较低,甲醇扩散慢,多甲基萘从颗粒边缘处开始生成,而反应温度最高的P1内多甲基萘则是在颗粒内部和边缘处同时开始生成,多甲基萘在P1中分布更为均匀。

(a)t=0 min

3 结论

建立单颗粒催化剂颗粒模型、反应动力学模型以及传质与传热模型,采用COMSOL Multiphysics 6.0软件模拟MTO反应过程,分别由二氧化硅、氧化铝和高岭土作为黏结剂建立SAPO-34分子筛催化剂颗粒模型,分析催化剂颗粒内甲醇扩散和温度传导过程,研究黏结剂对酸性位点、多甲基苯和多甲基萘的浓度分布的影响,将催化剂颗粒内部的传热、传质与化学反应进行耦合。主要结论如下:

1)甲醇分子向催化剂颗粒内部的扩散过程中,初始阶段由于催化剂颗粒内外存在较大的浓度差,因此甲醇快速向催化剂颗粒内部扩散,在t=100 s时甲醇浓度从颗粒边缘处向颗粒中部、核心处依次减小;颗粒内甲醇浓度分布稳定后,以二氧化硅为黏结剂的颗粒內部的甲醇浓度稍高于其他2种颗粒的,因此黏结剂二氧化硅对催化剂颗粒中甲醇的扩散作用影响最大。

2)在MTO反应过程中,3种颗粒内部的热力学温度分布均为由中心向边缘处递减;受黏结剂性质的影响,以二氧化硅为黏结剂的颗粒内反应温度最高,在t=100 s时颗粒内温度分布趋于稳定,颗粒中心处、边缘处的热力学温度达到最高值,分别为656、627 K,因此催化剂颗粒以二氧化硅为黏结剂更有利于促进颗粒内部反应。

3)随着MTO反应时间的增加,3种催化剂颗粒的酸性位点浓度平均值逐渐降低,降低速度最快的是以二氧化硅为黏结剂的颗粒,由于颗粒边缘处的分子筛晶粒首先接触到甲醇,催化剂颗粒边缘处的酸性位点浓度降幅最大,然后依次是颗粒的中部和核心处;3种催化剂颗粒的多甲基苯浓度平均值逐渐升高,以二氧化硅为黏结剂的颗粒内多甲基苯平均浓度最低而且边缘处的多甲基苯浓度上升最快,然后依次是以二氧化硅为黏结剂颗粒的中部和核心处;3种催化剂颗粒内的多甲基萘浓度均逐渐升高,以二氧化硅为黏结剂颗粒内多甲基萘的分布更均匀。

黏结剂的热传导性质会对催化剂颗粒内部的温度分布、甲醇在催化剂颗粒中的扩散和颗粒内的化学反应过程产生影响。以二氧化硅为黏结剂的催化剂颗粒内部温度最高、温升最快,有效地促进了MTO反应的进行,有利于颗粒内分子筛的充分利用和积碳物种(多甲基苯和多甲基萘)的均匀分布。

利益冲突声明(Conflict of Interests)

所有作者声明不存在利益冲突。

All authors disclose no relevant conflict of interests.

作者贡献(Author’s Contributions)

田宇和高铭滨进行了软件模拟以及论文的写作,徐庶亮和叶茂进行了文章的修改。所有作者均阅读并同意了最终稿件的提交。

TIAN Yu and GAO Mingbin conducted the simulation and paper writing,and XU Shuliang and YE Mao modified the paper.Both authors have read the last version of paper and consented for submission.