基于动力学仿真的半挂车支承装置设计

温后珍,吕岩,孟碧霞,段旭东

(1.东北石油大学 环渤海能源研究院,河北 秦皇岛 066004;2.中国石化仪征化纤有限责任公司,江苏 扬州 225000;3.东北石油大学 机械科学与工程学院,黑龙江 大庆 163000;4.凯山重工机械有限公司,黑龙江 大庆 163318)

随着现代工业的快速发展,运载货车已成为各类大型建设项目的关键运输工具。半挂车作为重要的运载车辆,主要运用于运输体积大且不易拆分的大型货物,如铲车、挖掘机等。大件货物质量集中,在装卸过程中挂车容易产生倾翻现象,损坏车体,造成安全事故。

自20世纪60年代起,Schmid[1]建立了五轴半挂汽车列车非线性动力学模型,利用计算机仿真分析技术进行了相应的动力学特性仿真分析。该模型的自由度为29,极大地丰富了汽车列车的模型。 Zanten等[2]提出了车辆动力学控制系统(Vehicle Dynamics Control, VDC),通过 VDC 调节发动机扭矩、车轮制动压力,进行车辆的操纵稳定性研究,使得轮胎保持线性侧偏特性,减少车辆制动距离。

与国外发达国家和地区相比,我国汽车工业起步较晚,但是改革开放三十多年以来的不断积累,国内众多学者已取得了良好的研究成果。张京明等[3]根据汽车动力学理论,对中置轴挂车列车的操纵稳定性展开研究,分析了列车多个运动关系。分别运用Matlab/Simulink、TruckSim建立了中置轴挂车列车的动力学仿真模型,结合试验、多元线性回归分析理论以及虚拟样机技术等优化了影响挂车列车稳定性的相关参数。曲桂娴等[4]利用TruckSim仿真软件建立了半挂汽车列车动力学仿真模型,基于蒙特卡罗可靠性分析法,建立了列车多个失效模型的功能函数,对实际路段中的车辆进行仿真试验,对影响半挂汽车列车运行安全的相关参数进行数值分析,最终对半挂汽车列车在特定路段的安全运行提供了建议。周淑文等[5]以车辆动力学为基础,对牵引车和半挂车动态控制系统实现紧急避障的控制过程进行了研究,提出了提高半挂汽车列车高速紧急避障时的操纵稳定性,保证车辆行驶安全的方法。常胜等[6]提出了一种新型的汽车列车操纵稳定性仿真分析方法,建立了半挂汽车列车操纵稳定性动力学方程。邹逸鹏等[7]通过建立高速磁浮列车的垂向动力学模型,开展行驶速度、轨道不平顺波长、车重、悬浮架重及一二系悬挂参数对平稳性影响的研究。刘荣等[8]以有限元分析为基础,对半挂车支承装置进行了优化设计。肖飞等[9]利用仿真分析软件进行了商用载货车的整车模型虚拟仿真,结合Matlab软件拟合非线性模型,对其进行优化。

以上研究发现,基于动力学分析法对半挂车展开研究是有效且有意义的。目前有关利用动力学原理解决倾翻类问题的文献相对较少,为解决该问题,本文从运动仿真分析的角度,探究半挂车运输和装卸重型设备时产生冲击引起挂车后仰倾翻的原因,并设计解决方案,以提高半挂车在运输装卸时的稳定性。以某公司生产的半挂车车型为研究对象,并以装载铲车为示例,通过CAD软件进行二维及三维建模,通过运动仿真软件对半挂车及部件进行运动仿真分析。

1 半挂车运输的动力学仿真模型

1.1 六轴半挂车振动力学模型

本文以铲车的上下运输装卸为例,模拟在半挂车静止状态下,铲车缓速登上半挂车车身的运动过程。建立运输车辆力学简化模型,包含驾驶室及牵引车车身等在内的车辆模型,并在建模中做出以下假设:

(1)汽车沿左右中心线中心对称,不考虑左右车轮的相干性。

(2)除阻尼元件、弹性元件以外,驾驶室、车轴、车架、铲车等均简化为刚体。

(3)鞍座、悬架等简化为无质量或轻质量弹簧和阻尼器,弹性力和阻尼力呈线性变化。

(4)忽略路面不平及其以外的其他激励。

为分析半挂车的平顺性,建立车辆的振动力学模型。牵引车与半挂车之间由鞍座进行约束和连接。半挂车的垂直运动和俯仰运动的有效自由度为1,半挂车的垂直运动位移Zt、动角θt、 牵引车的垂直运动位移Zp及俯仰运动角θp的数学关系为[10]:

Zt-dθt=Zp+cθp

(1)

式中:c为牵引车质心至鞍座的纵向距离;d为半挂车质心至鞍座的纵向距离。

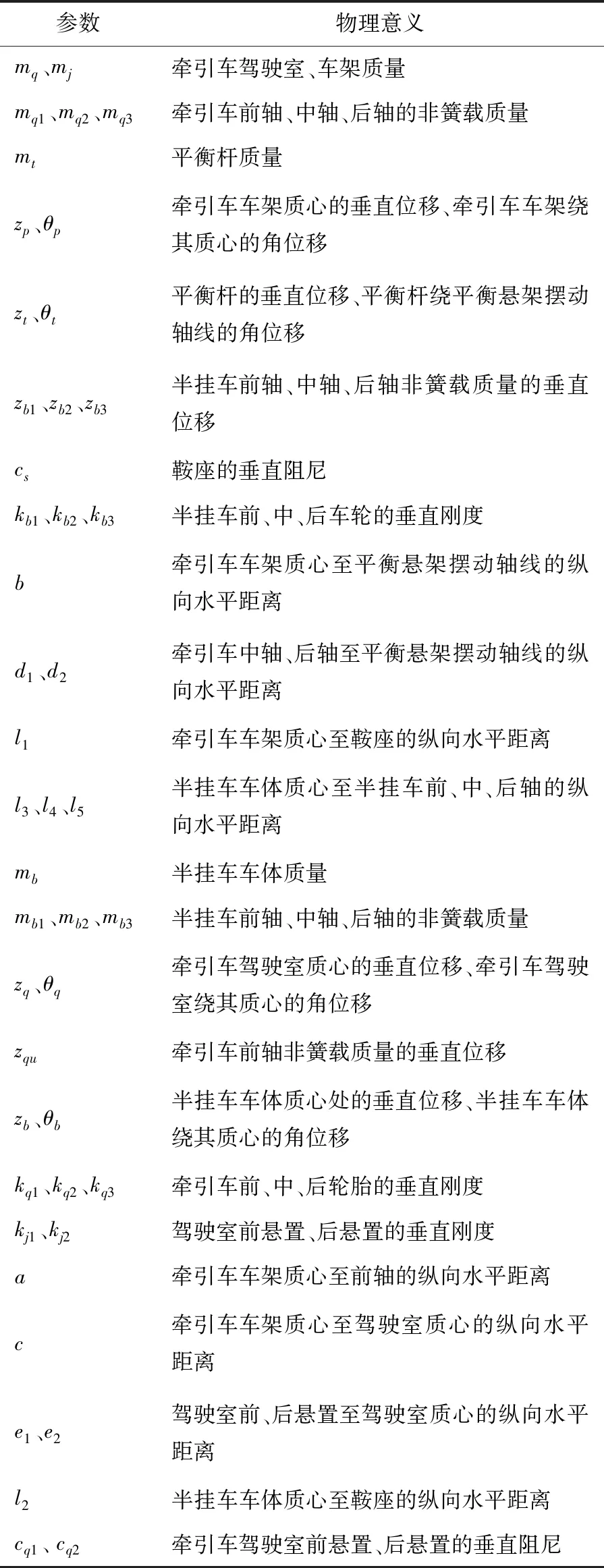

根据上述假设,建立六轴半挂车振动力学模型。参照车体结构,采用1/2车模型,相关车辆参数见表1。

表1 六轴半挂车车辆参数

{G}={mq,0,mj,0,mq1,mt+mq2+mq3,

0,mb,0,mb1,mb2,mb3g}Tg

(2)

(3)

(4)

式中:[k]为刚度矩阵。

在铲车登上半挂车的过程中,由车辆振动引起的半挂车主要动载有:牵引车前、中、后轮动载Fq1、Fq2、Fq3;半挂车的前、中、后轮动载Fb1、Fb2、Fb3;鞍座处的动载Fan;驾驶室前、后悬置处动载Fj1、Fj2。动载之间有以下关系:

(5)

(6)

(7)

(8)

(9)

动挠度是一种相对变形,由汽车振动时弹性元件产生。为探究半挂车在理想条件下,从静平衡位置至受载之后发生变形的过程,现假设牵引车的平衡悬架、前悬架的动挠度为fpd、fqd,半挂车的前悬架、中悬架、后悬架动挠度为fb1、fb2、fb3,驾驶室前、后悬置处动挠度为fj1、fj2, 鞍座处动挠度为fan,动挠度关系为:

(10)

(11)

(12)

fan=zb-l2θb-zp-l1θp

(13)

1.2 铲车多体动力学理论

位置约束方程、加速度约束方程及铲车的刚体动力学方程分别为:

Φ(q,t)=0

(14)

(15)

(16)

得到动力学模型的Lagrange方程组为:

(17)

运动学分析研究内容包括系统位置、速度、加速度以及约束反力,因此只需求解系统的约束方程:

Φ(q,tn)=0

(18)

利用吉尔(Gear)预估-校正法计算上述方程,根据Taylor级数以实时系统的状态矢量值预估下一时刻系统的值。通过约束方程Newton-Raphson迭代可以求得任一时刻tn的位置[11];由约束方程求一阶、二阶时间导数可以得到tn时刻的速度和加速度。

(19)

ΦqjΔqj+Φ(qj,tn)=0

(20)

(21)

(22)

式中:时间步长h=tn+1-tn;Δqj=qj+1-qj代表第j次的迭代结果。

将铲车登上半挂车车身的运动过程看作爬坡过程,其在加速和上坡条件下,所受阻力为(忽略空气阻力):

(1)车辆在行驶过程中,通过摩擦产生滚动阻力F1。

(2)车辆重力在平行于坡道平面上的分力即上坡阻力F2。

(3)铲车在加速行驶时产生的惯性力F3。

F1=fGf

(23)

F2=Gsinα

(24)

(25)

根据受力平衡原理,铲车在匀速直线行驶过程中产生的纵向力的平衡方程为:

F3=Fj-(F1+F2)

(26)

式中:Fj为车辆的计算牵引力。

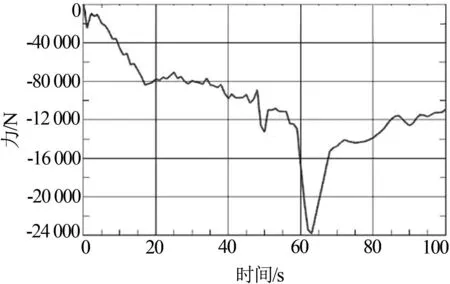

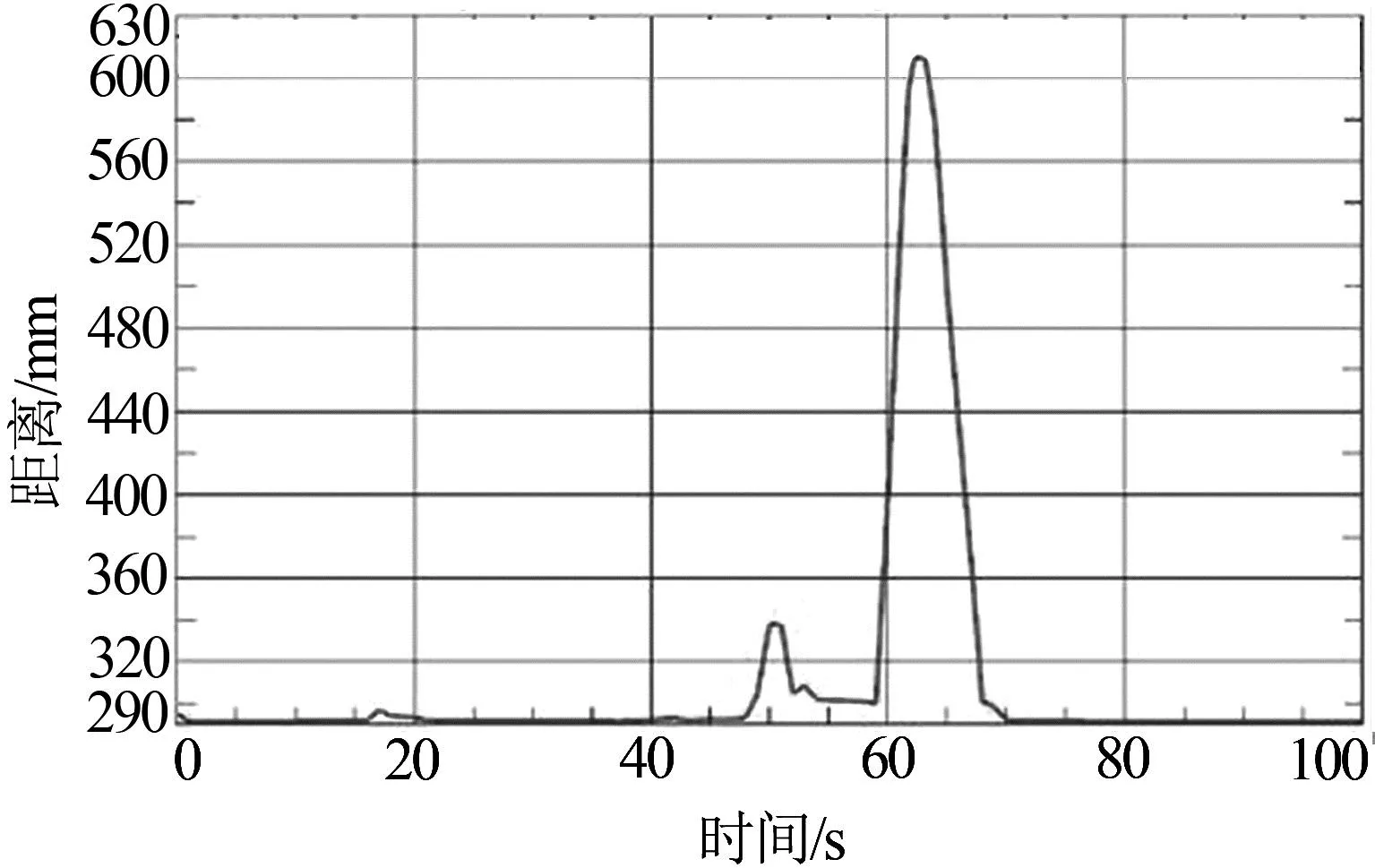

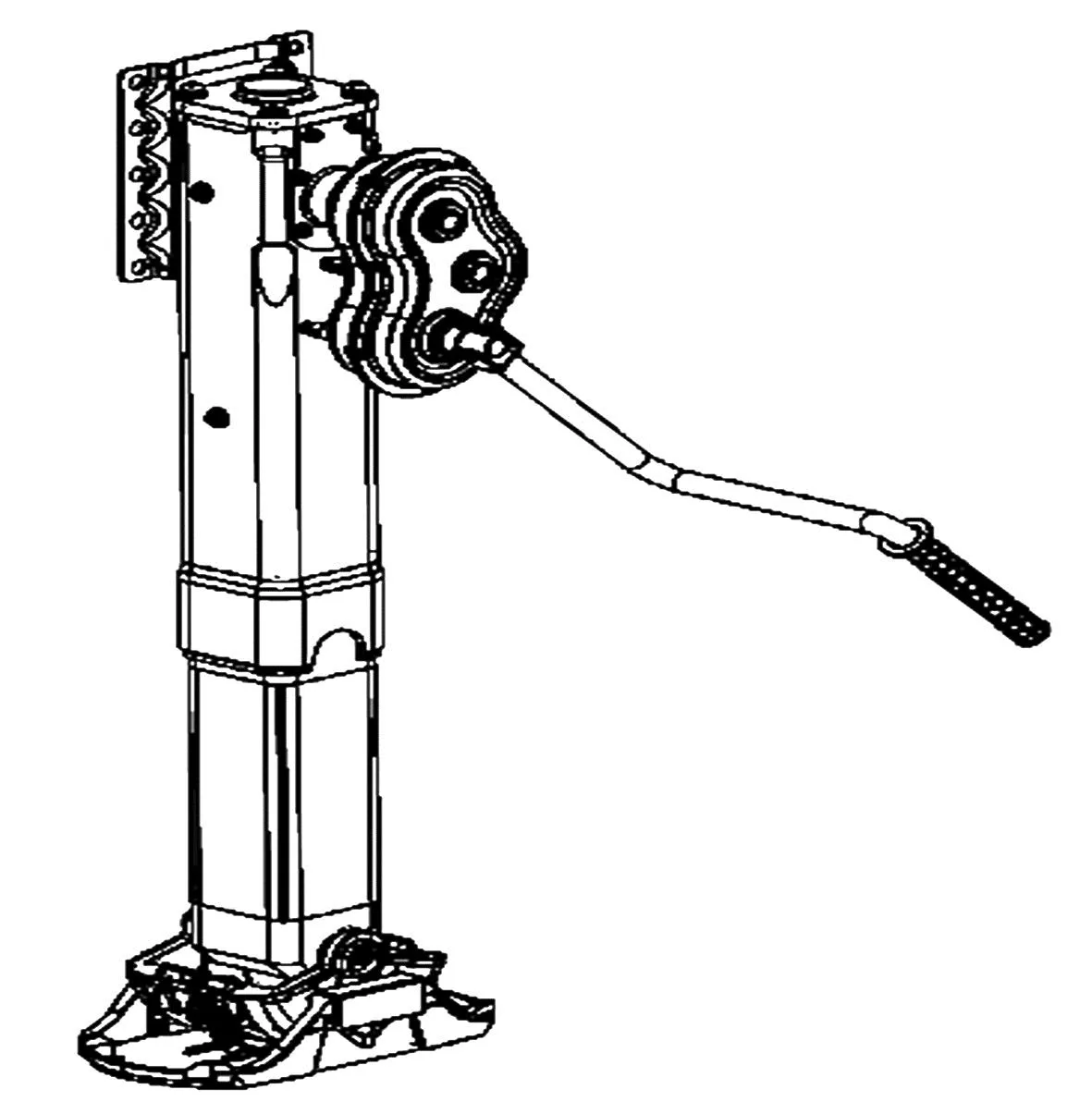

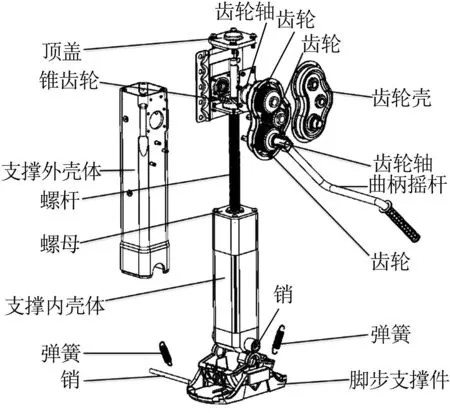

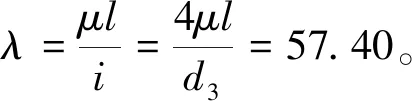

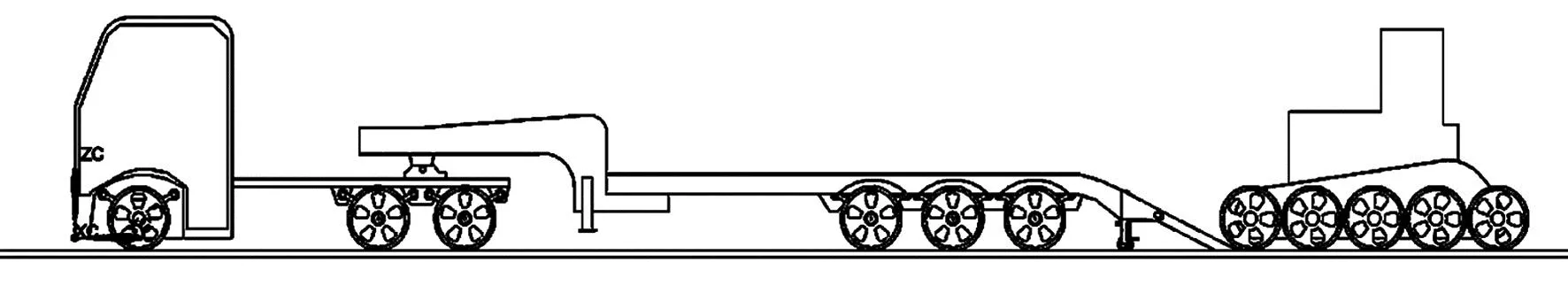

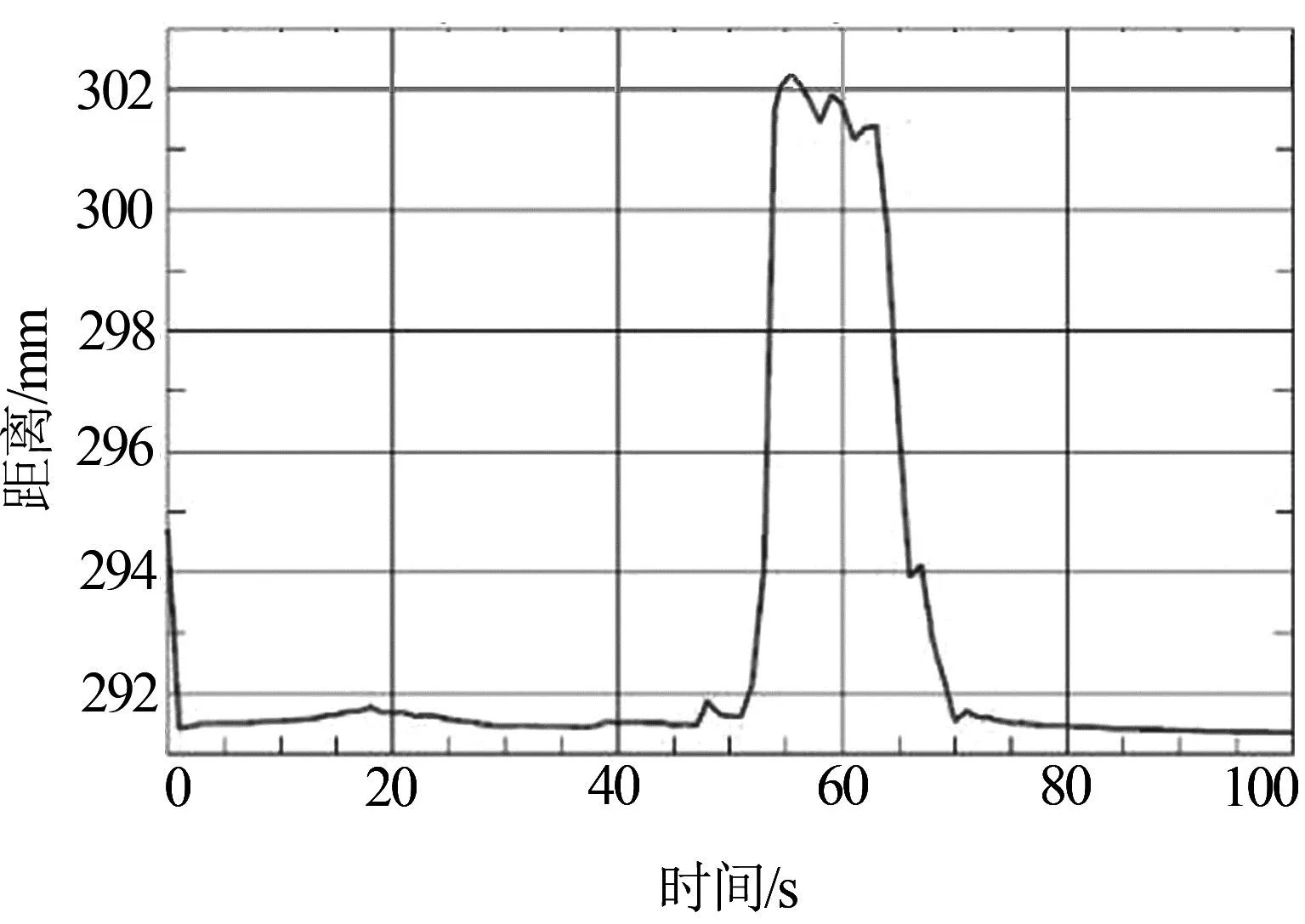

由式(26)可知,当Fj>F1+F2时,车辆开始起步和加速;当Fj=F1+F2时,铲车匀速行驶;当Fj 通过三维建模软件建立半挂车与铲车的简化模型,将模型导入仿真软件后,定义材料属性(泊松比、弹性模量、密度等)并添加相应约束、接触和运动副。设置初始状态为静止状态,铲车启动后做匀速直线运动,在缓速登上半挂车后减速,最终停在半挂车上。 本文设计所采用的试验参数:半挂车估计冲击力为60 t;驻车制动刹车,牵引车及挂车轮胎与地面摩擦系数中静摩擦为0.3,动摩擦为0.2;铲车与地面及挂车面板的摩擦系数中,静摩擦为0.7,动摩擦为0.6。 在运动仿真界面,分析半挂车在牵引车牵引和保持静止的状态下,重型爬行设备运输的原始情况。从牵引车往半挂车方向,将车轮分别命名为第一至第六排轮。通过观察运动仿真动画可以发现,铲车在登上挂车时,挂车车体产生明显倾翻(图1),在分析第六排轮受轴向力的情况(图2)时发现,由于车辆颠簸导致受力波动频繁,且在挂车倾斜的瞬间,受力幅值出现较大波动,第三排轮处出现明显位移(图3),这显然会损伤车体和铲车设备,故无法投入使用。 图2 第六排轮受力变化 图3 第三排轮竖直方向位移变化 为解决重型装备运输过程中,冲击力过大导致半挂车倾翻,进而损坏车体的问题,本文设计斜板支撑装置,将其安装在半挂车尾部,以保持车辆运输的稳定性与平顺性。同时,为满足负载在6~60 t内挂车货物运输,设置装置承受极限载荷为60 t。 设计支腿辅助支撑的方式,将其安装在挂车尾部,以平衡铲车登上半挂车时的冲击力。依据支承装置设计标准,设计单动型支腿,辅助支腿三维模型见图4。在支撑外壳体处设置齿轮箱, 通过曲柄摇杆控制支腿升降。左支腿结构与右支腿相同,两支腿可实现独立升降。 图4 辅助支腿三维模型 2.3.1 支承装置主要零部件分析 (1)支承管 支承壳体形状包括使用较多的圆管和方管,还有八角管等,此次选择方形支管支承壳体。管体材料为Q235钢。 (2)传动机构 支承装置的传动机构采用齿轮传动,根据文中半挂车需满足6~60 t货物的承载需求,单个支腿的最大负载为30 t,采用二级齿轮传动方式,升降速度较单级齿轮传动慢,但传动比大,可以减小手部操纵力。 (3)升降机构 升降机构主要有螺母与螺杆组成,由于重型半挂车操纵力大,故半挂车左右两边各设置升降机构独立操作。 (4)接地装置 支承装置底座分为A、G、R、S、T 这5种类型,其中,A、G、R结构接地面积大,更适用于承载压力大的半挂车。本文选择A型底座。 辅助支腿的结构组成和装配方式见图5。 图5 辅助支腿三维模型 由于支承装置承受较大载荷,现对螺杆-螺母进行计算校核。单个支承装置取轴向载荷F=300 kN,相关参数选取根据《机械设计手册》[12]。螺杆材料选择45钢(调质),许用应力σs=360 MPa,螺母材料选择ZCuAl10Fe3。查《机械设计手册》表12-1-10得许用弯曲应力σbp=40~60 MPa,取值为50 MPa;许用切应力τp=30~40 MPa,取值为35 MPa。支承装置升降为低速,由《机械设计手册》表12-1-9得许用压强Pp=18~25 MPa,取值为21 MPa。 根据耐磨性公式计算螺杆螺纹中径为: (27) 根据《机械设计手册》表12-1-4,取Ψ=2.0,求得d2=67.6 mm。由GB/T 5796.3—2022选择T型螺纹,中等精度,螺旋副标记为Tr70×4-7H/7e。螺母高度H=Ψd2=136 mm,则螺纹圈数n=H/P=34。 根据《机械设计手册》进行自锁性校核。单头螺纹导程S=P=4 mm,螺纹升角由《机械设计手册》第三卷表12-1-7得到,螺母材料的摩擦因数f取值范围为0.08~0.10,本文取f=0.09,则: (28) (29) 由式(28)、式(29)可得λ=1°4′22″,ρ′=5°19′23″,λ<ρ′,故自锁可行。 螺杆强度校核:螺杆材料对应的许用应力σs=360 MPa,由《机械设计手册》第三卷表12-1-10可得许用拉应力σp的取值范围为72~120 MPa,本文取σp=100 MPa。由表12-1-3知螺纹摩擦力矩为: (30) 解得Mt1=554 866.96 N·mm,代入《机械设计手册》12-1-4中式(4)可知: (31) 式中:σce为当量应力。由式(31)可求得σce=90.66 MPa,σce<σp满足要求。 螺母螺纹强度校核:由于螺母材料强度较螺杆低,故只对螺母螺纹强度进行校核,由机械设计手册表12-1-4,牙根宽度b=0.65,P=0.65×4=2.6 mm,基本牙型高H1=0.5P=2 mm,代入机械设计手册表12-1-4中的式(7)和式(8),可得: (32) (33) 式中:τ为剪切强度;σb为弯曲强度。由式(32)、式(33)求得τ=15.32 MPa<τp,σb=35.36 MPa<σbp,满足要求。 (34) 式中:a、b为材料直线公式系数。求得Fe=1 056 681.50 N,Fe/F=3.52,满足稳定条件。 2.3.2 模型导入及参数设置 将支腿装配体文件导入运动仿真软件,分别定义零件材料并添加接触副、力副、旋转副和移动副。支腿底座与地面接触,考虑重力影响,设置系统初始状态为静止状态,半挂车与铲车仿真模型与之前设置相同。 在安装支腿装置后,设置运输极限载荷,再次进行运动仿真,装备辅助支腿装置运动仿真示意图见图6。由图6可知,在铲车登上半挂车时,半挂车及辅助支腿装置并无明显变形与位移,输出挂车第六排轮受力情况,受力变化平稳,未出现较大波动(图7)。输出第三排轮竖直方向位移变化幅值为10 mm左右(图8),可忽略不计。由此可知,安装支腿支承装置后,在施加极限载荷的条件下都可满足使用要求,因此在一般条件下使用也能满足使用要求。 (a) 实体模型 (b) 运动仿真模型图6 装备辅助支腿装置运动仿真示意图 图7 第六排轮轴向力变化 图8 第三排轮竖直位移变化 2.3.3 支承装置试验验证 本文采用设计的辅助支承装置,通过理论设计模型进行各零件的加工组装,并依据《挂车支承装置》标准进行现场试验,以测试其性能。现场试验以某类型铲车的运输测试为主(包括极限载荷测试),分析各类货物在上下运输过程中辅助支承装置运行情况,并在运输完成后对辅助支承装置以及挂车进行安全检查,以检测其受损情况。通过大量、反复测试发现辅助支承装置阻尼减振功能良好,验证了该装置的合理性,达到了研究目标。 (1)本文通过车辆简化分析,建立了车辆运动方程,对半挂车运输大型货物产生倾翻的原因进行了分析。 (2)通过增加辅助支承装置,解决了半挂车在运输重型设备时的倾翻问题。同时,增加了其在装载过程中的平顺性和稳定性。 (3)通过样车运输装载的运动仿真分析,验证了所设计的辅助支腿装置的可靠性。2 运动仿真分析

2.1 模型导入及参数设置

2.2 倾翻原因分析

2.3 支承设计及其动力学仿真

3 结论