磨削接触区喷雾冷却气液两相流场与温度场仿真分析

张博,唐虎娇,宿崇

(1.大连交通大学 机械工程学院,辽宁 大连 116028;2.乐天创研(北京)科技有限公司 大连分公司,辽宁 大连 116014;3.瓦房店轴承集团有限责任公司,辽宁 大连 116399)

磨削是机械零件精密加工的主要方法之一,在精密加工领域占有重要地位[1]。一些难加工的材料(如陶瓷、微晶元件)磨削加工时因其高磨削比能导致热量聚集在磨削区难以散出,造成材料热损伤,降低工件的表面质量[2]。因此,研究相应的冷却技术显得尤为重要。

喷雾冷却技术利用高压气体或依赖液体本身的压力经喷嘴将冷却液雾化为微米级液滴喷射到热表面。依靠射流冲击、强对流换热以及液滴相变带走热量[3]。经喷嘴雾化过的液滴群直接作用更易于发生相变换热,提高换热系数。区别于液体直接冷却,喷雾可以减小因热沉引起的传热热阻,因此该方法被认为是一种极具发展潜力的高效高热流密度冷却方式。

Tawakoli等[4]研究了雾化参数对磨削性能的影响,研究得出雾滴质量流量和喷射距离对雾滴穿透能力有一定的作用。Jia等[5]开展了喷雾液滴动力学与传热试验研究,结果表明同种流体介质下采取添加剂可以使铜工件表面过热性降低。Bouri等[6]建立了流体动力学模型,比较了不同流速和入口压力对刀具热效应的影响,研究表明介质流速受压力影响,压力越大刀具冷却效果越好。毛聪等[7]建立温度场数学模型,并采用热电偶测量轴承钢磨削温度,得出雾滴的直径和速度与壁温换热特性的关联。刘波等[8]通过计算流体动力学软件模拟磨削工件表面射流冲击的对流换热过程,得出射流位置、速度和角度对强化对流换热的影响。侯艳[9]研究不同喷嘴数量工况下雾化特性和壁面换热效果,发现随着喷嘴数量的增加,壁面平均热流密度也会增加。

不同于金属材料,陶瓷材料的去除机理复杂,磨削时导热性差,导致陶瓷磨削表面产生微裂纹。本文采用CFD法分析喷嘴结构参数对雾化流场的影响,利用获得的最佳几何喷嘴建立磨削流场仿真分析模型,探究雾化参数对陶瓷材料表面降温的影响。

1 基础工况理论分析

1.1 质量流量计算分析

质量流量是指单位时间内流体通过喷嘴内封闭管道或开槽壁面的有效截面的流体质量[10]。质量流量和体积流量(单位时间内流体通过的体积)的对应关系是质量流量等于体积流量与流体密度的乘积:

(1)

式中:Vs为体积流量;u为流速;d为喷嘴管道内径。

Ms=ρVs

(2)

式中:Ms为质量流量;ρ为流体密度。

(3)

式中:Mt为单位时间内流体质量流量的累积值。

经以上公式换算可知质量流量的数值受喷嘴管道内径和流体密度这两个参数的约束。因为不同介质所对应的密度不同,质量流量的数值会当成变量来进行多组计算。

1.2 雾化参数计算分析

液滴的雾化主要包含液膜形成、破碎、扩散几个阶段。其破碎过程受惯性力、空气黏性、喷嘴壁面摩擦力和各种张力的影响。同时,气压的湍流涌动也会使液滴破裂成更微小的液滴形式,入射压力越大,液滴的初始动能也就越大,破碎效率也随之增高。液滴表面所受空气动力Fd可表示为[11]:

(4)

式中:Ud为气液间运动速度差;CD为阻力系数。

在计算时考虑到液滴体积占比小和喷射无法预测的问题,通常会把液滴看成离散相。利用Fluent软件中DPM(Discrete Phase Model)模型分析雾滴的运动特性。

综上所述,喷嘴雾化特性主要包含雾化压力ρ、冷却介质流量G、液滴粒径d32、液滴速度v、液滴密度n、液滴数量通量N等。各参数之间关系为[12]:

(5)

式中:雾化压力ρ、液滴速度v、液滴粒径d32均为变量,参数之间相互影响,对雾化效果影响较大。因此仿真研究了ρ,v等参数对壁面换热的影响。

2 数值模型设计与计算

2.1 喷嘴结构选择与模型建立

本文研究的喷嘴类型为压力型雾化喷嘴,影响喷嘴雾化性能的因素包含喷嘴内部结构、喷嘴孔径和喷雾压力等。本节研究喷嘴孔径和喷嘴长度两个结构参数对喷射效果的影响。模型中滤芯和喷嘴结构体分别承担液体及气体输送。其原理为压缩空气经气体流道进入喷嘴腔内与液体混合,通过动能交换使液体破碎成液滴从喷嘴喷出,喷嘴整体模型和内部结构见图1。

图1 喷嘴整体模型和内部结构

图2为喷嘴全局计算域网格模型。本文对流体域中间部分网格进行了细化,网格数量约为136 万。数值模型的创建包含喷嘴内部流场和外部雾化流场。将喷嘴结构模型导入SpaceClaim软件,通过切分重组流体域获得喷嘴外部流场的模型。外部流体域边界宽度为100 mm、长度为200 mm。喷嘴尾部(X轴起点)为压力入口,流体域底部(X轴终点)为压力出口。喷嘴壁面设置为无滑移壁面边界。

图2 喷嘴全局计算域网格模型

液滴入射速度受供给压力影响,供给压力越大液滴入射速度越快,但压力过大会造成磨削液雾化严重,反而降低冷却效果。普通磨削加工中喷嘴的供给压力不超过0.5 MPa,参考该范围将初始值设定为0.1、0.2、0.3 MPa。喷嘴出口直径分别取1、1.5、2 mm。密度采用理想气体可压缩定律,黏度为理想气体混合定律,质量扩散率依据气体动力学理论[13]。流体域介质为空气与水混合,环境温度为大气压温度300 K。

Gupta等[14]研究指出:雾滴的速度必须大于砂轮旋转的速度才能穿透气流场进入磨削区。因此,考虑砂轮高速旋转引起的气流场影响,喷嘴结构参数的选用至关重要。不同喷嘴出口直径速度云图见图3,喷嘴出口直径对喷射速度影响曲线见图4。可以看出,在等值压力下,不同喷嘴出口直径影响外部流场流速,出口直径2 mm比1 mm的出口流速高出将近40 m/s。图5所示为不同喷嘴口长度的计算结果。与喷嘴出口直径相比,喷嘴口长度对出口喷雾流速影响效果较小。根据上述分析,确定设定参数范围内最优的喷嘴出口直径为2 mm,长度为13 mm。

图3 不同喷嘴出口直径速度云图

图4 喷嘴出口直径对喷射速度影响曲线

图5 喷嘴长度对喷射速度影响曲线

2.2 流场喷雾模型仿真设计与建模

利用上述仿真获得最佳喷嘴几何参数,建立陶瓷磨削喷雾冷却流场分析模型。模型参数如下:喷嘴出口直径大小为2 mm;喷射源高度为15 mm;砂轮直径为200 mm;砂轮线速度为30 m/s;流体介质为水基磨削液;喷嘴入口压力为0.1、0.2、0.3 MPa;喷雾雾化角为15°、20°、25°;质量流量为0.000 25、0.000 5、0.000 75 kg/s。陶瓷材料的密度为5 500 kg/m3,导热系数为3.5 W/(m/K),比热容为660 J/(kg/K),泊松比为0.3。砂轮和工件表面赋予温度边界,取值范围参考文献[15],将温度初始值设为500 K。

本文对仿真模型作以下假设:①假设工件材料材质均匀,换热系数和热容量为初始常量,不受辐射影响。②文献[16]通过磨削试验测量砂轮表面粗糙度对气流场压力影响较低,因此对砂轮地貌不予考虑。③液滴在连续相运动时会受到不同力如重力、惯性力等的作用影响。考虑到重力影响最大,因此计算过程开启重力模式进行瞬态仿真。

3 结果与分析

3.1 入射压力对气流场的影响

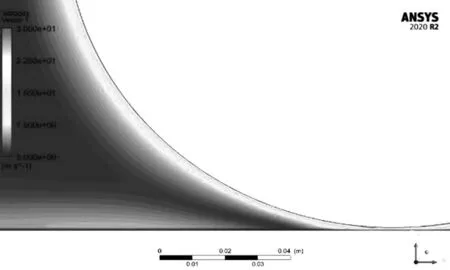

图6展示了在等值压力下喷雾冲击磨削接触区速度场的情况。从图6可以看到,在右侧出口处,由砂轮旋转产生的气流会形成一定的加速作用,带动出口气流形成负压力来抽吸喷射的流体,从而冲击砂轮与工件表面区域。磨削区局部速度场和速度矢量场见图7。从图7可以看出,砂轮的高速旋转会在磨削区引起返回涡流,涡流会与喷雾气流发生耦合,间接使射流呈现抬高趋势,阻碍喷雾进入磨削区,导致区域换热的能力受到抑制。

图6 喷雾冷却速度场云图

(a) 速度场

(b) 速度矢量场图7 磨削区局部速度场及速度矢量场

根据流体动力学理论,通过提高入射压力,喷嘴喷射的流体会突破由砂轮高速旋转产生的气流层,当液滴以极高的速度超过砂轮旋转的速度时,喷雾会穿透气流层抵达磨削区。

3.2 入射压力对工件表面换热系数的影响

不同入射压力对壁面换热系数影响曲线见图8。从图8可以看出,在磨削接触区中心左侧35 mm以外,因砂轮转速作用导致近壁气流抬升,对流换热能力减弱,降温趋势缓慢。当射流冲破返回流进入磨削区后,也就是磨削接触区中心左侧20~35 mm,由压力带动的气流效应使液滴冲击工件表面,能看出表面换热系数与射流压力存在正比关系。文献[17]指出:使用高压射流冲击进行对流换热时,工件临界热流密度和换热系数分别提高70和30倍以上。这说明入射压力对工件表面换热有显著影响。

图8 不同入射压力对壁面换热系数影响曲线

3.3 喷嘴雾化角对工件表面温度的影响

喷嘴雾化角的变化会影响雾化粒径以及液滴的轴向贯穿距离,液滴在磨削区内分布的变化会影响液滴和工件之间的换热,从而影响降温效果。

如图9所示,在相同喷射压力、不同喷雾角的作用下,磨削接触区中心至左侧区域温度分布曲线基本一致,工件表面最低温度分布随着雾化角的减小而降低。受旋转气流影响,接触区中心间隙处会存在负压力,而右侧区域在外部气流的带动作用下,液滴在工件表面分布不匀造成温度曲线波动。喷雾角小反而降温效果稍显著,这是因为液滴会受喷雾角增大以及流场的影响扩散并逃离计算域,不能作用在工件表面,导致换热效果的降低。

图9 不同喷嘴雾化角对壁面温度影响曲线

3.4 质量流量对工件表面温度的影响

当喷射的液滴超出喷嘴一定距离时,液滴速度会逐渐趋向平稳,约为30 m/s。为验证不同质量流量对工件表面温度的影响,分别取30、40 m/s和0.001、0.002 kg/s两组数据进行交叉仿真计算。

图10为不同液滴入射速度、质量流量下工件表面降温情况。从图10可以看出,影响最大的区域在最小间隙左侧约20 mm附近。由于间隙狭小,冲破气流层的大部分液滴会被阻碍在这片区域。从温度分布曲线也能看出这部分降温最明显。这是因为液滴在高压气体的作用下提升了入射速度, 而质量流量的增加也提高了进入磨削区的液滴量[8], 进而能够冲击砂轮表面的气流层。当微液滴群喷射到热表面,依靠高压冲击所带来的强对流、易于雾滴的相变换热,可以达到很好的冷却效果[18]。

图10 不同质量流量对壁面温度影响曲线

参考多喷嘴喷雾冷却试验, 流体质量流量的增加会使得表面换热系数增加,温度也会随之降低。文献[19]指出,液体质量流量的提高会消除或推迟换热恶化,即提高了表面换热效果的稳定性。对比试验结果说明流体质量流量影响工件表面降温效果,这与上述仿真分析结果一致。

4 结论

采用流体动力学法分析了压力型喷嘴结构参数对雾化流场的影响,得出了仿真设定范围内的最佳喷嘴口径和喷嘴长度。利用获得的最佳喷嘴结构参数,建立陶瓷磨削喷雾冷却流场分析模型。研究入射压力、喷嘴雾化角、质量流量对工件表面温度场的影响。仿真结果表明:喷射压力影响液滴入射速度,液滴速度越快,穿透力越好,工件表面换热能力以及降温效果越显著;在气流场作用下,喷嘴雾化角度小会增大进入磨削区的有效液滴量,强化换热效果。质量流量的增大增加了进入磨削区的液滴量,提升了工件表面冷却效果。