Mg-6Al-1Ca镁合金热压缩变形及本构方程

臧兰兰,古皓铭,阎帅,李文斌,赵鸿飞,程丽任,郭丽丽,4

(1.中车大连机车车辆有限公司,辽宁 大连 116022;2. 大连交通大学 连续挤压教育部工程研究中心,辽宁 大连 116028;3.中国科学院长春应用化学研究所,吉林 长春 130021,4 辽宁省轻质金属材料近净成形重点实验室,辽宁 大连 116028)

镁合金作为最轻的金属结构材料,具有优异的综合性能,被广泛地应用于交通运输、电子产品和其他工业领域[1-2]。但由于其为密排六方结构,常温下能开动的滑移系较少,塑性成形性差[3-5],制约了其应用范围。因此,开发具有更多优越性能的镁合金来满足日益扩大的工业需求尤为重要,这就需要加大镁合金新材料的制备、加工和应用等一系列研究[6-7]。

对于新开发的镁合金材料,把握其热压缩性能,建立本构方程是材料成形逐渐走向应用的前提和基础。通过数学方法建立起材料的应力、应变速率及变形温度间的联系即本构方程,也是模拟和计算的基础,对研究新型镁合金的塑性变形规律有重要参考价值[8]。通过真应力-真应变曲线不但可分析镁合金的宏观变形规律,还可用于研究金属加工过程中的动态再结晶情况。骆俊廷等[9]通过真应力-真应变曲线图构建了峰值力、临界再结晶应力和动态再结晶体积分数预测模型。张长春[10]通过研究镁合金第Ⅱ阶段下的硬化曲线,结合孪生与滑移对硬化条件及机理进行了探讨。陈军等[11]依据硬化率曲线做出了硬化率的偏导曲线,结果表明AZ80镁合金峰值应力随应变速率的增大而增大,随温度升高而减小。通过镁合金真应力-真应变及其硬化率曲线不仅能够获得本构方程,还能分析其再结晶行为。

Mg-6Al-1Ca镁合金中除了添加了具有晶粒细化作用的Ca,还有少量的Mn和稀土元素,因此不但具有较高的强度,还有良好的抗腐蚀特性,在轨道交通领域有很好的应用前景。本文对新开发的Mg-6Al-1Ca镁合金采用一元线性回归法建立流动模型,分析合金的硬化曲线及其再结晶行为,建立材料的本构方程,为该结构材料的应用提供理论支撑。

1 实验方法

实验材料为Mg-6Al-1Ca镁合金,其化学成分见表1。将其棒材原料截取成φ8 mm×12 mm的试样,对其进行623 K×1 h均匀化退火处理后,再进行金相观察和热压缩实验,压缩前后试样见图1。热压缩实验使用AG-100KN电子万能高温材料实验机,Mg-6Al-1Ca镁合金的腐蚀剂由1 g苦味酸、2 mL 冰醋酸、2 mL蒸馏水及16 mL无水乙醇混合而得,使用的金相显微镜为OLYPUS-BX41M。热压缩实验压下量为6 mm;应变速率为1×10-3、1×10-2、1×10-1、1 s-1;温度分别为573、623、675、723、773 K;在进行热压缩实验时,在试样上下表面涂石墨以减少接触面摩擦的影响。

表1 Mg-6Al-1Ca镁合金化学成分

图1 Mg-6Al-1Ca镁合金热压缩试样

2 拟合方法

2.1 本构方程拟合

为确定不同变形条件下Mg-6Al-1Ca镁合金的应力-应变关系,需建立材料模型用于大变形过程的数值模拟和计算,即本构方程。对于镁合金,一般可用双曲正弦函数来表达[12-13]:

(1)

式中,各参数物理意义及单位见表2,其中对于易发生动态再结晶的材料流动应力σ常选用峰值应力σp值,气体常数R值为8.314 5 J/(mol·K)。

表2 函数中各参数物理意义

(2)

(3)

对式(2)两边分别取对数可以得到:

lnZ=lnA+nln[sinh(ασp)]

(4)

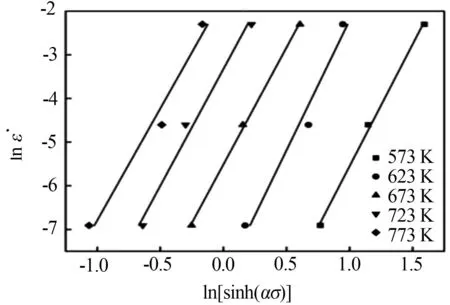

由式(4)得到ln[sinh(ασp)]与lnZ的关系,通过线性回归做出Mg-6Al-1Ca镁合金lnZ与ln[sinh(ασp)]的关系图,由此可以通过回归线的斜率和截距分别求得镁合金的应力指数n值与双曲正弦常数A值。

2.2 硬化率的计算

Mg-6Al-1Ca合金加工硬化的程度可通过真应力-真应变曲线的一阶导数即加工硬化率θ来表示:

θ=dσ/dε

(5)

王忠堂等[16]通过加工硬化率确定了AZ80的临界再结晶条件。通过多项式拟合不同温度及应变速率下的确实拟合了真应力-真应变曲线,分别对其求一阶导函数,可计算得到镁合金的流动参数。

2.3 流动模型拟合

本构方程均围绕峰值应力σp进行,并未考虑材料的变形程度及其对动态再结晶的影响。通过线性拟合的方式推导Mg-6Al-1Ca镁合金的流动方程则可进一步描述Mg-6Al-1Ca镁合金的变形行为。Mg-6Al-1Ca镁合金初始应力σ0、峰值应力σp、峰值应变εp、50%再结晶应变ε0.5、回复参数r(式(6)),均与Zener-Hollomon函数有关(式(7))。

(6)

(7)

3 实验结果与讨论

3.1 Mg-6Al-1Ca镁合金金相

Mg-6Al-1Ca镁合金中存在Mg、Al、Ca、Mn等元素。研究表明,添加Mn元素能提高镁合金抗腐蚀能力,此外,Al-Mn相还可以促进金属凝固组织细化,从而提高合金强度[17]。Ca元素的加入能够进一步细化镁合金晶粒并提高镁合金强度,经过时效析出形成的Mg-Ca相还可替代Al和稀土元素形成的针状第二相,以获得均匀等轴晶[18]。稀土的加入则可起到改善镁微观组织、力学性能、变形性能的作用[19]。从铸态Mg-6Al-1Ca镁合金金相图片(图2)可以看出,绝大部分为较均匀的晶粒组织,通过切线法计算出平均晶粒尺寸约为33 μm。由于该合金中多种合金元素都能起到晶粒细化的效果,故该铸态镁合金晶粒比较细小。

图2 Mg-6Al-1Ca镁合金金相组织

3.2 真应力-真应变曲线

图3是通过热压缩实验获得的Mg-6Al-1Ca镁合金的真应力-真应变曲线。真应力随变形温度和应变速率的变化规律基本一致,都是随着变形温度的降低或应变速率的增大而增大。当温度为573 K时,应变速率为1 s-1的峰值应力相比1×10-1s-1的反而有所下降。这是由于功热转换的存在,高应变速率下单位时间内变形发热量大,导致了峰值应力的降低;在温度为573~673 K时,Mg-6Al-1Ca合金在塑性变形初期呈现明显的加工硬化现象,应力随应变的增加较快。当真应变超过一定值后,随着应变的增加应力的增幅较小,曲线逐渐趋缓,在高应变阶段有所下降。当温度超过673 K时, Mg-6Al-1Ca合金在塑性变塑性变形初期即进入稳态流动阶段,真应力-真应变曲线呈现平缓降低的趋势。以上结果说明,在应变速率较小、变形温度较高时,进入塑性变形阶段后,材料趋近于稳态,动态软化特征显著。这是由于动态回复与加工时间相关,当应变速率较小时,一方面高温变形下会发生动态再结晶, 另一方面有充足的时间发生动态回复,当二者达到平衡时真应力-真应变曲线保持平稳或缓慢下降的趋势。反之,在应变速率为1 s-1时,真应力-真应变曲线的峰值应力出现较晚, 这是由于动态再结晶起主导作用。当超过峰值应力后,发生动态回复的时间足够,真应力开始缓慢下降。

图3 不同变形温度与应变速率下Mg-6Al-1Ca的真应力-真应变曲线

3.3 Mg-6Al-1Ca镁合金本构方程

(d) ln[sinh(ασp)]-1/T

将表3中各参数数值代入所有应力状态的双曲正弦函数(式(1))中,得到Mg-6Al-1Ca镁合金本构方程为:

(8)

图5 Mg-6Al-1Ca镁合金lnZ与ln[sinh(ασp)]关系

表3 本构方程线性拟合结果

由表3可知,Mg-6Al-1Ca镁合金的热变形激活能较高为175 160 J/mol,通常AZ31和ZK60镁合金的Q值分布范围为125 000~145 000 J/mol[20-21],说明该合金在塑性变形时位错攀移机制会起主导作用。由于镁合金为HCP晶体结构,常温下滑移系少,高温下可激活的滑移系会增多,但由于该合金中含有多种元素,使滑移受阻,导致位错攀移增加,致使热变形激活能较高。通过此本构方程与常用镁合金的峰值应力对比可知:在573 K、高应变速率下,Mg-6Al-1Ca镁合金峰值应力高于AZ31[22]的峰值应力;而随着温度升高AZ31的峰值应力明显下降,而且Mg-6Al-1Ca镁合金的峰值应力下降幅度较小,见表4。

表4 应变速率1 s-1下各材料不同温度的峰值应力

3.4 Mg-6Al-1Ca镁合金硬化率

以应变速率为0.1 s-1及温度为673 K的Mg-6Al-1Ca镁合金塑性变形时的加工硬化率的变化为例,加工硬化率的变化可分为4个阶段。第一阶段硬化率大于零且快速下降;第二阶段硬化率进入平台期,接近峰值应变;第三阶段中硬化率随应变增大而缓慢降低;第四阶段硬化率趋近于零,材料在动态再结晶和动态回复过程中达到平衡。由图6可知,提高变形温度和降低变形速率,可明显降低Mg-6Al-1Ca镁合金进入稳态流动时所需的变形量。

(a) 应变速度0.1 s-1

(b) 温度673 K图6 硬化率曲线

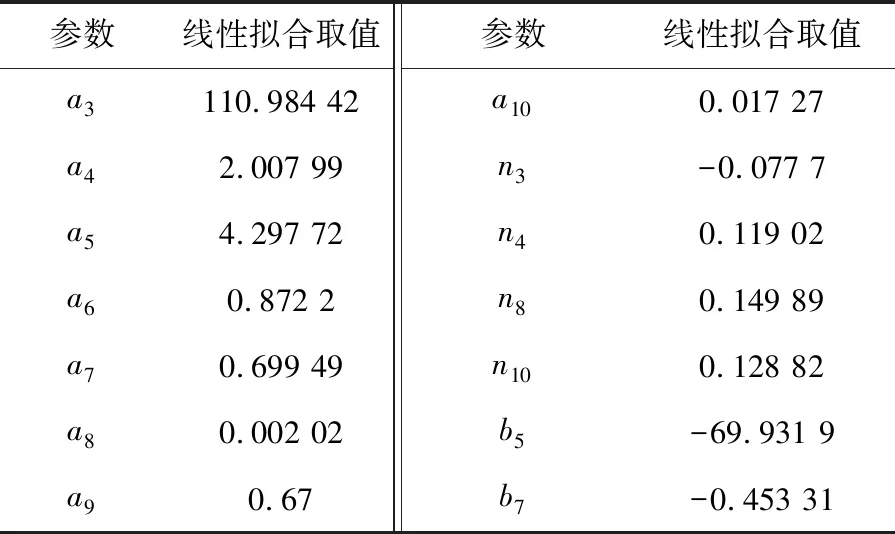

3.5 Mg-6Al-1Ca镁合金流动模型方程

线性拟合结果见表5,可以确定 Mg-6Al-1Ca镁合金流动模型。

表5 流动模型线性拟合结果

(9)

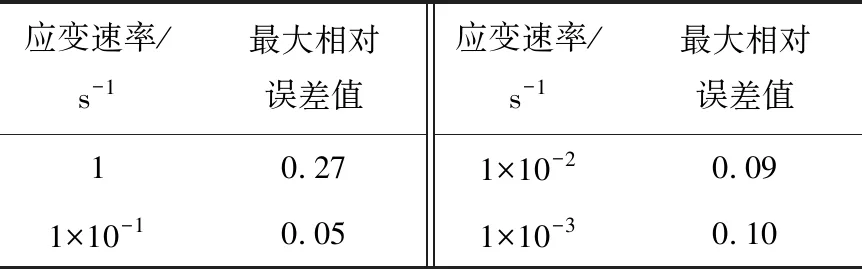

3.6 本构方程拟合效果及评价

通过对比实验峰值应力和本构方程计算的峰值应力,该本构模型在应变速率为1×10-3、1×10-2、1×10-1s-1的拟合情况较好,其相对误差Er(式(10))值见表6。

表6 不同应变速率的最大相对误差

表6中应变速率为1 s-1条件下的相对误差较大,其最大相对误差值达到了0.27,这是由于材料内部的温度效应所造成的。丁浩谞等[23]根据Kapoor等[24]提出的式(11)做出了绝热温升曲线。本文按照该方法计算了应变速率为1 s-1条件下,对温度修正后的应峰值应力,并与实验值和拟合值分别进行了比较(图7(a))。表中镁合金功热转换系数η取0.9,ρ及CV分别为材料密度及材料比热容,近似取1 770 kg/m3及1 000 J/(kg·K)[25]。

(10)

(11)

图7 峰值应力的真实值与本构模型值的对比

4 结论

(1)本文通过热压缩实验获得了在温度为573~773 K、应变速率为0.001~1.0 s-1时的Mg-6Al-1Ca镁合金的真应力-真应变曲线,得到了热变形峰值应力与应变速率之间关系。

(2)在温度573~673 K时,Mg-6Al-1Ca镁合金的压缩曲线呈现显著的加工硬化特征,硬化率的变化可分为4个阶段。在温度723~773 K时,加工硬化现象不明显,在流动应力达到峰值后随即进入稳态流动状态。

(3)本文得出了Mg-6Al-1Ca镁合金流动及再结晶模型。