某核电厂循环水泵基础口环固定螺栓断裂、缺失原因分析及处理方案制定

杨洪亮,夏 超,明飞翔,杨 雨,雷立峰,白新磊

(辽宁红沿河核电有限公司,辽宁 大连 116319)

1 背景介绍

1.1 设备简介

循环水泵为核电站机组冷源重要设备,为凝汽器、辅助冷却水泵提供大流量冷却水[1],如冷源丧失,将导致机组不可用。

存在缺陷循环水泵为CR 1Q S1型立式、单级、底部吸入混凝土蜗壳式离心泵,每台机组分别设置两台循环水泵,日常运行期间,两台循环水泵均需处于运行状态。

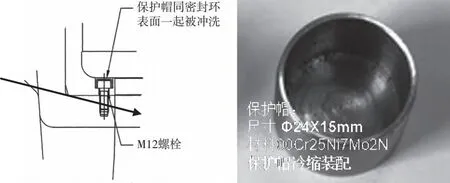

循环水泵设计独立L型口环部件在预埋件之上,并采用8颗螺栓辅助固定,螺栓上方冷装盖帽加以保护,如图1所示。当口环因磨损、锈蚀等原因造成间隙超标时,可导致水利损失偏大,此时可更换口环消除缺陷。

图1 循环水泵下部预埋件局部图

然而现场检修时频繁发现固定螺栓断裂、缺失等缺陷,致使泵组存在口环窜动及磨损风险,最终可能导致泵组不可用跳机跳堆。

1.2 缺陷描述

2017年4月6日,核电站3号机组首次大修期间,全检3CRF002PO(根据核电站循环水系统命名规则,第一个数字代表机组号,CRF代表循环水系统,第5-7字节代表序号,PO代表泵,后续采用此命名规则进行阐述),发现下预埋件口环螺栓断裂5颗(共8颗),其中1颗断裂螺头已丢失,更换8颗螺栓备件后回装。

2018年4月24日,核电站3号机组第二次大修期间,对3CRF002PO进行跟踪检查,发现鼓网侧又有2颗螺栓丢失,现场未进行处理。

2019年2月10日,核电站3号机组第三次大修期间,继续对3CRF002PO进行跟踪检查,发现与第二次大修情况相同,未新增掉落螺栓。

扩检其他同型号泵,核电站4号机组的CRF001PO/002PO下预埋件口环也多次发生螺栓断裂丢失的问题。

检修过程中发现预埋件与口环固定螺栓存在不同程度缺陷,并根据检修条件制定相应处理措施,具体如图2所示。

图2 固定螺栓状态及螺栓孔状态

2 原因分析

根据各轮大修断裂螺栓状态可知,螺栓位置主要缺陷为扣帽丢失、螺栓断裂、螺栓丢失,下文将对以上缺陷进行分析,具体如下。

2.1 扣帽丢失原因分析

螺栓上方安装扣帽执行保护功能,原始设计要求扣帽需要液氮冷装,具体布置如图3所示。

图3 扣帽局部示意图

经调查,工程期间螺栓保护帽存在安装不当现象,通过锤击方式安装,不符合设计要求,导致保护帽装配紧力不足,运行过程中丢失。

2.2 螺栓丢失过程分析

通过现场核实,循环水泵叶轮下表面与预埋件口环上表面间距为20 mm,螺栓长度为42 mm,即螺栓如以整体状态丢失时,需要叶轮带动螺栓头部旋转滑出,势必造成叶轮下表面或者螺栓孔处划伤。然而验证叶轮下表面、螺栓孔边缘等位置无划伤痕迹,说明螺栓非以整体状态丢失,即丢失的螺栓都经历了断裂过程。排查过程如图4所示。

图4 排查过程

2.3 螺栓断裂原因分析

2.3.1 断口性质确认

收集3号机组首轮大修断裂螺栓进行微观检测,判定螺栓断裂性质为疲劳断裂,裂纹源均位于螺纹根部,断口疲劳裂纹较细,这表明螺栓受较小变化幅值的交变载荷发生疲劳扩展断裂[2]。可以排除螺栓过载断裂、剪切断裂、氢脆开裂与腐蚀开裂等故障模式。微观检测如图5所示。

2.3.2 疲劳断裂原因分析

根据螺栓疲劳断裂现象,梳理螺栓疲劳断裂影响因素为材质异常、加工质量异常、设计受力不当、安装不当、环境因素,具体如图6所示。

(1)材质分析

通过无损探伤、化学成分化验、硬度测试、金相观察、氢含量测试、力学性能测试等手段,未发现异常点。

(2)加工质量分析

对断裂螺栓进行微观检查,发现裂纹源均起源于螺纹根部加工刀痕位置,螺纹表面加工质量较差,造成螺纹部位应力集中增大,进而导致螺栓承载能力下降,存在螺栓螺纹部位开裂风险。

(3)设计受力分析

螺栓预紧的目的是提高螺栓连接的可靠性、防松能力和螺栓的疲劳强度。过低的预紧应力无法抵抗振动引起的载荷而产生疲劳起裂。过高的预紧应力,引起螺纹体破坏,过早失效。然而经核实,合金钢螺栓等级范围为5.6~12.9级,根据机械设计手册[3],力矩选择满足螺栓通用设计要求。

(4)安装分析

通过现场观察,发现部分螺栓头部拧固磨损严重、螺栓安装深度偏差较大,推测工程安装期间拧固力矩偏差较大,如拧固力矩偏小,抗震能力下降,微动磨损可产生微裂纹;如拧固力矩偏大,易产生微裂纹,抗疲劳能力下降。

(5)运行环境分析

通过现场观察,口环螺栓断裂后,口环与预埋件相对位置并未发生变化,因此可排除口环处流体剪切力和口环错位等影响。

2.3.3 分析结论

3/4CRF002PO预埋件口环螺栓断裂、丢失的直接原因为螺栓螺纹处疲劳断裂。根本原因为螺栓加工质量差,螺纹处应力集中加大,叠加工程期间螺栓安装不当(过拧或者欠拧),导致抗振能力或疲劳寿命下降,使螺栓螺纹处产生微裂纹,疲劳扩展引起螺栓断裂、丢失。

3 处理方案

由于现场螺栓缺失严重,存在口环松脱,造成CRF泵叶轮卡涩从而被迫停泵风险。如果采用正确方式补装、更换螺栓需要起吊泵组,工程量巨大,且无法满足核电站工期要求,因此需结合根本原因及现场情况制定其他固定方案。

3.1 常见方案探讨

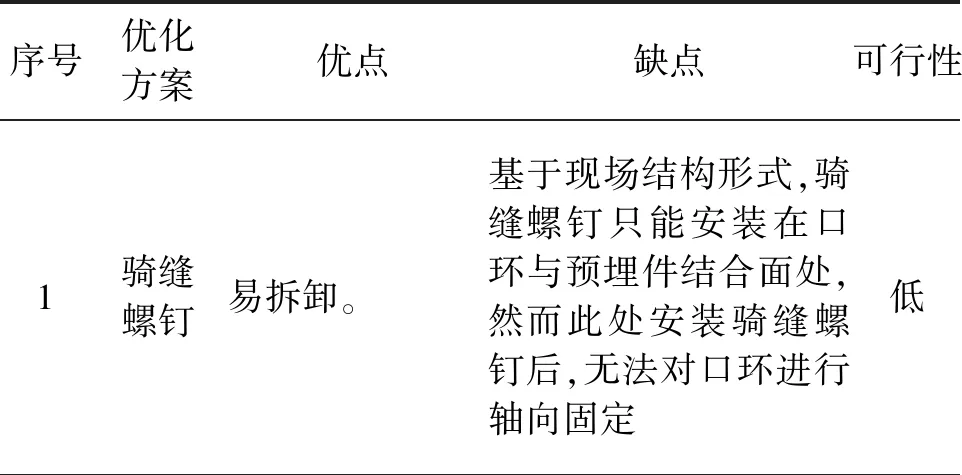

目前除固定螺栓外,常见水泵口环固定方式为焊接、骑缝螺钉、销钉螺栓等,个别泵口环处设计为楔形,通过调整泵组高度调节口环间隙。对各个方式的优缺点对比分析,如表1所示。

表1 方案对比

通过对比分析可知,采用点焊方式无需起吊泵组并可实现口环的有效固定,可以满足现场需求。

3.2 点焊理论计算

(1)已知条件

原固定螺钉为8颗,螺钉许用应力为[σ]=150 MPa[1];

螺钉最大受力F总=8[σ]·S

式中,[σ]为螺栓许用应力,单位N/mm2;S为螺栓截面积;S=π(d/2)2,d为螺栓直径,单位mm。

预埋件与密封环材质为ZERON25,焊接采用2205双相钢焊条,焊缝许用强度[σ]=150 MPa。

单个焊缝强度计算:F=[σ]·S1,S1为焊缝截面积,S1=L·H,L为焊缝长度,H为焊缝高度。

(2)计算结果

F总=8[σ]·S=8×150×π(d/2)2=8×150×3.14×62=135648 N

当螺钉改为焊接形式后,假设焊缝所承受的最大力为F总,当选用8处焊缝时,每处焊缝受力F=F总/8=45216 N,由此可得焊缝截面积S1=F/[σ]=45216/150=113.04 mm2,当我们选择焊缝高度为5 mm时,焊缝长度约为24 mm。

因此当选用8点焊接,焊缝规格为:长×宽×高=25 mm×20 mm×5 mm,具体如图7所示。

图7 焊点示意图

4 效果验证

3CRF002PO和4CRF001PO分别于303大修、401大修完成点焊工作,经过四个大修循环验证无异常,3CRF001PO及4CRF002PO分别于304大修、402大修完成点焊工作,经过三个大修循环验证无异常。

5 结束语

通过对泵组形式及故障简单介绍,确认口环固定螺栓断裂的直接原因为螺栓螺纹处疲劳断裂,进而引出根本原因为螺栓加工质量差,螺纹处应力集中加大,叠加工程期间螺栓安装不当,导致抗振能力或疲劳寿命下降,使螺栓螺纹处产生微裂纹,疲劳扩展断裂、丢失。根据其根本原因及结构特点对目前口环固定方式进行优化,其优化方案易操作,且可实现口环固定基本功能,有效保证了核电站循环水泵安全稳定运行。