三聚氰胺-尿素-乙二醛共缩聚树脂的制备、表征与性能分析

姜 鑫, 王德龙, 汪进文, 杜官本, 邓书端

(云南省木材胶黏剂与胶合板制品重点实验室,西南林业大学,云南 昆明 650224)

我国是世界人造板生产大国,每年人造板工业用胶黏剂的消耗量达到1 540万吨,其中甲醛系胶黏剂消耗量占木材工业用胶黏剂消耗量的90%左右,主要是脲醛树脂、酚醛树脂以及三聚氰胺甲醛树脂胶黏剂[1]。这些树脂具有原料易得、工艺简单、无色透明,不污染木材等优点,因而成为人造板工业的主要胶种[2]。然而胶合制品释放的甲醛不仅污染环境,还可导致人体生理上的病变。随着人民生活水平的提高及国家“双碳”战略的实施,人们对环境友好型木材胶黏剂的需求愈加强烈,如何降低或消除人造板中的甲醛释放成为木材加工领域的研究热点[3]。目前,降低甲醛释放的方法主要有添加甲醛捕捉剂[4]、在配制和生产过程中降低甲醛用量[5]等,但这些方法均未能从根本上解决甲醛系树脂及其人造板中甲醛释放问题。与甲醛相比,乙二醛具有低毒且低挥发、生产工艺成熟及易于生物降解等优点,在许多领域得到了广泛应用[6]。国内已有将乙二醛应用于木材胶黏剂的研究[7-9],主要集中在以乙二醛部分或全部替代甲醛合成新型乙二醛系列树脂,但乙二醛的反应活性较低,以其制备的胶合板强度性能及耐水性较差。为克服乙二醛的低反应活性对树脂性能的负面影响,Deng等[10]选用乙二醛与活性较高的三聚氰胺反应制备了新型的三聚氰胺-乙二醛(MG)树脂,并将其用于刨花板的制备,但制得的刨花板内结合强度仅为0.28 MPa,不能达到相关标准明确规定的0.35 MPa。孙永春[11]选用乙二醛、尿素与三聚氰胺反应制备了三聚氰胺-尿素-乙二醛(MUG)共缩聚树脂,其所制得的刨花板吸水厚度膨胀率较高,仅能满足在干燥状态下使用的家具及室内装修用板的要求。目前,国内外关于MUG共缩聚树脂方面的研究较少,其合成工艺及性能还有待进一步优化和改善。基于此,本研究在前期大量实验[12-14]基础上,通过对不同原料物质的量之比(原料比)MUG共缩聚树脂的基本性能、胶合性能及固化性能进行对比分析,揭示原料比对MUG树脂结构与性能的影响规律,并采用傅里叶变换红外光谱、质谱和核磁共振碳谱对树脂的结构进行表征,以期推断出MUG树脂的共缩聚反应机理及树脂的可能结构,从而为人造板工业中零甲醛MUG树脂胶黏剂的工业化应用提供参考。

1 实 验

1.1 材料与仪器

尿素(U)、三聚氰胺(M)、乙二醛(G,质量分数40%),分析纯,中国医药集团上海试剂有限公司;氯化铵(纯度99.5%),天津市致远化学试剂有限公司;木薯淀粉(工业级),广西木薯淀粉厂;杨木单板,厚度1.5 mm,含水率8%~10%,河北文安单板厂。

iS50型傅里叶变换红外光谱(FT-IR)仪;Esquire HCT PLUS液相色谱/质谱联用仪,600M超导核磁共振波谱(NMR)仪,德国Bruker公司;DMA-242动态力学分析(DMA)仪,德国耐驰公司;SNB-2数字式黏度计,上海衡平仪器仪表厂;数显鼓风干燥箱。

1.2 三聚氰胺-尿素-乙二醛树脂的合成

固定三聚氰按-尿素-乙二醛(MUG)树脂中尿素与乙二醛的物质的量之比为0.30∶1.0,三聚氰胺的用量分别为13.86、 17.64、 21.42和25.20 g。将145 g的乙二醛溶液(40%)加入带有温度计、冷凝管和搅拌器的三口烧瓶中,开动搅拌,用30% NaOH溶液调节pH值为4~5,再加入18 g尿素于反应装置,缓慢升温至80 ℃左右,再加入一定质量的三聚氰胺,于80 ℃左右保温反应50 min后,停止加热,冷却至40 ℃以下,出料。此时pH值仍为4~5,得到MUG树脂,放置24 h后测试其基本性能。

1.3 胶合板的制备

将制备好的胶液搅拌均匀后对杨木单板进行施胶,单面施胶量为180 g/m2,制备3层杨木胶合板,杨木单板的纹理保持相互垂直。热压温度150 ℃,热压时间300 s,制备的胶合板于室温平衡24 h后,按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》制备试件并进行测试。

1.4 测试与表征

1.4.1MUG树脂基本性能测试 树脂的基本性能主要包括树脂的黏度、外观、稳定性及固体含量等指标,参照GB/T 14074—2017中的相关要求进行检测。

1.4.2FT-IR表征 采用iS50型红外光谱分析仪,原料乙二醛溶液(40%)采用液体池法进行测试,固体样品采用KBr压片法进行测试。扫描范围500~4 000 cm-1,扫描次数为32次,环境温度23~25 ℃,相对湿度≤60%。

1.4.3质谱(MS)分析 采用液相色谱/质谱联用分析仪进行测试,将MUG树脂溶于纯水溶剂中,静置后取上层清液进行MS分析。

1.4.413C NMR分析 采用核磁共振波谱仪测试,频率为600 MHz。重水为溶剂,测试温度为20~25 ℃,扫描次数为300次,豫驰时间为2 s。

1.4.5DMA分析 采用DMA-242动态力学分析仪进行测试,分析软件为德国耐驰Proteus。试件规格为40 mm×10 mm×1.5 mm杨木木片,固定木薯淀粉添加量为液体树脂总质量的15%,氯化铵添加量为液体树脂总质量的2%,施胶量为180 g/m2。试验采用3点弯曲模式,选择频率5 Hz,动态力2 N,测试温度25~250 ℃,升温速率5 K/min。

1.4.6胶合板的力学性能测定 干强度试件可直接进行测试。24 h冷水浸泡强度,在室温条件下(20 ℃左右),将试件放置于冷水中浸泡24 h,取出后拭去表面水分进行测试。热水湿强度将试件在63 ℃热水中浸泡3 h后,在室温下冷却10 min,取出拭去表面水分进行测试。

2 结果与讨论

2.1 MUG树脂的基本性能

为探究三聚氰胺(M)用量对MUG树脂性能的影响,合成了尿素(U)与乙二醛(G)物质的量之比0.30∶1.0,M用量分别为13.86、 17.64、 21.42、 25.20 g的4组MUG树脂,并对树脂的黏度、固含量、外观及稳定性进行测试,结果如表1和图1所示。

由图1可见,4组MUG树脂外观均为棕黄色透明液体,但随着M用量的增加,树脂的颜色也逐渐加深。从表1可以看出,M用量对树脂的储存稳定性影响较大,MUG-4树脂冷却后出现凝固,这可能是因为M的反应活性较高,再加上M的用量逐渐增大,更多的M与G及U发生反应导致凝胶现象的出现。其余3组树脂的储存稳定性较好,室温下均超过了14 d。三聚氰胺用量对树脂的黏度和固含量也有显著的影响,其中MUG-3树脂的黏度较大且稳定性较好。

2.2 MUG树脂的结构表征

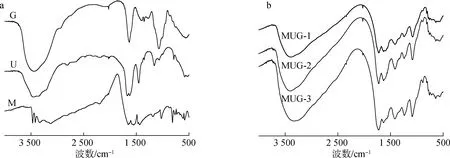

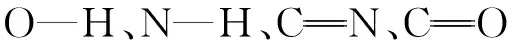

2.2.1FT-IR分析 为研究MUG树脂的主要官能团,测定了不同三聚氰胺用量的MUG树脂的FT-IR谱图,并与尿素、三聚氰胺和乙二醛的FT-IR谱图进行对比分析,结果见图2。

图2 MUG树脂原料(a)和产物(b)的FT-IR光谱Fig.2 FT-IR spectra of MUG resin raw materials(a) and products(b)

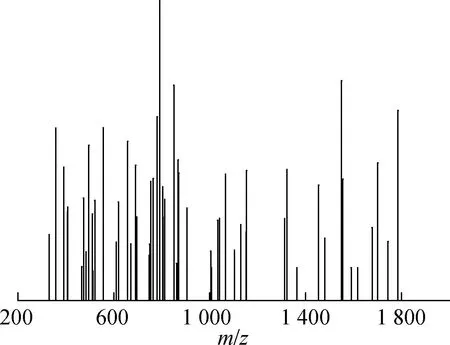

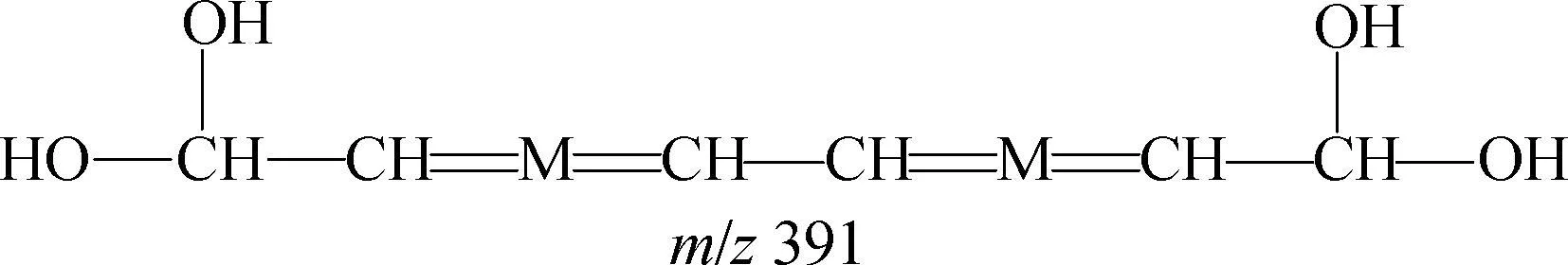

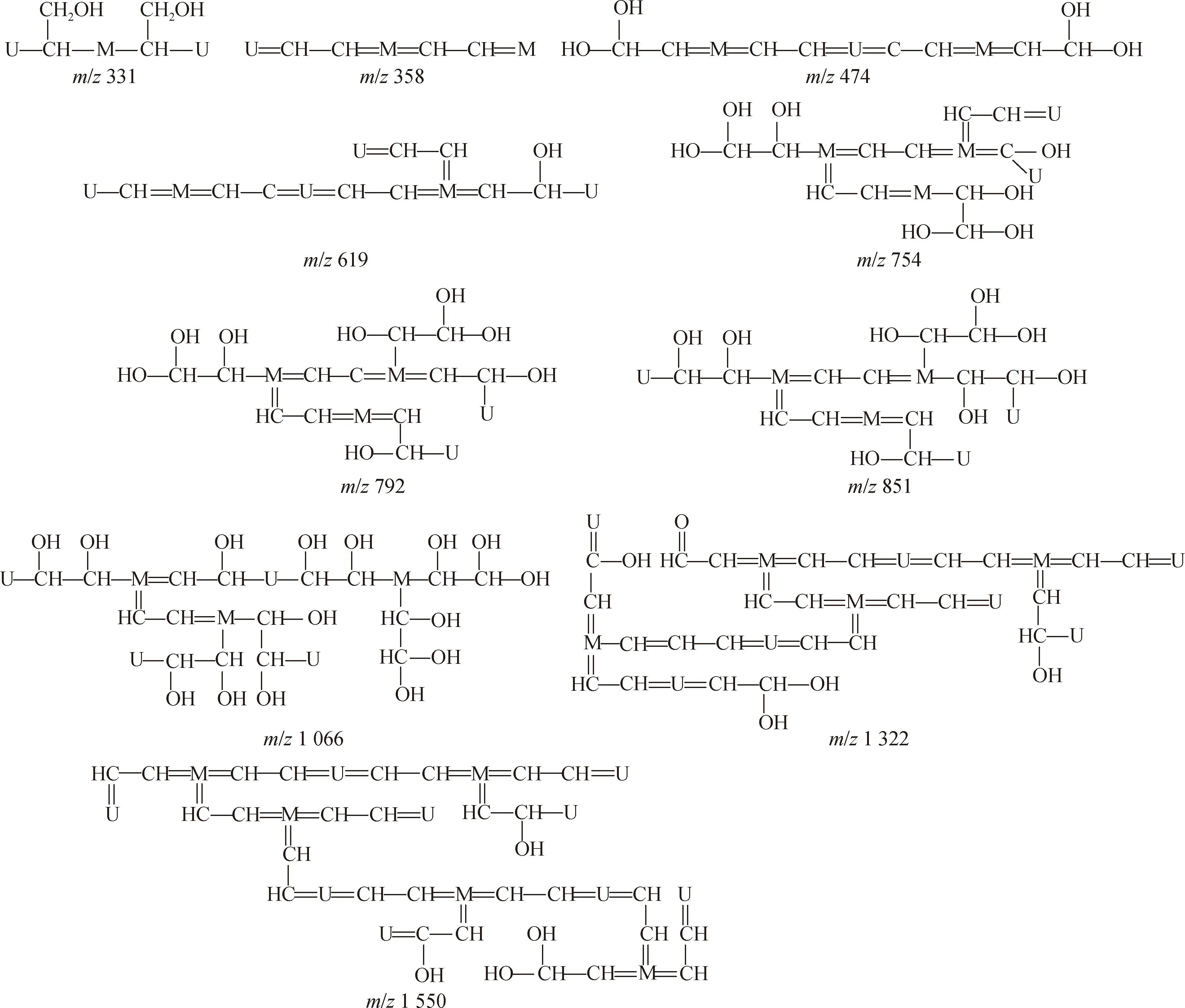

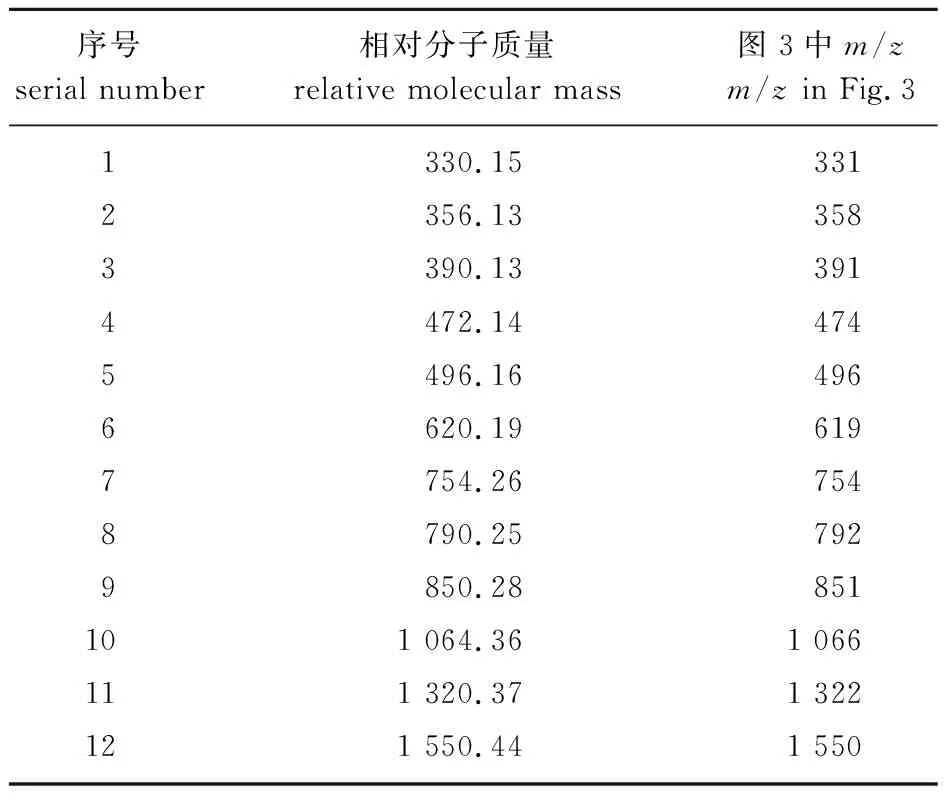

2.2.2MS分析 为了进一步确定MUG树脂的具体分子结构,对MUG-3树脂进行了质谱分析,如图3所示。MUG树脂主要是由乙二醛、尿素和三聚氰胺反应得到的三元共聚物。此外,在反应体系中,乙二醛还可与尿素和三聚氰胺反应形成二元聚合物。在树脂的形成过程中,产物之间还可进行脱水缩聚,同一种质荷比(m/z)可能对应一种或多种同分异构体,结果见图4~图6(图中只列出了几种可能存在的结构式)。在严格遵守有机化学中亲核加成的反应机理[20-21]及参考相关文献[19,22]的基础上,对MUG树脂质谱图中主要的离子峰进行了解析,其可能存在的结构式及其对应的相对分子质量如表2所示。

图3 MUG-3树脂的质谱Fig.3 Mass spectrum of MUG-3 resin

图4 乙二醛(G)与尿素(U)反应所得的分子结构Fig.4 Molecular structure obtained by the reaction of glyoxal(G) with urea(U)

图5 乙二醛(G)与三聚氰胺(M)反应所得的分子结构Fig.5 Molecular structure obtained by the reaction of glyoxal(G) with melamine(M)

图6 乙二醛(G)、尿素(U)与三聚氰胺(M)反应所得的分子结构Fig.6 Molecular structure obtained by the reaction of glyoxal(G), urea(U) and melamine(M)

表2 MUG树脂中主要碎片的可能结构Table 2 Possible structures of the main fragments in MUG resins

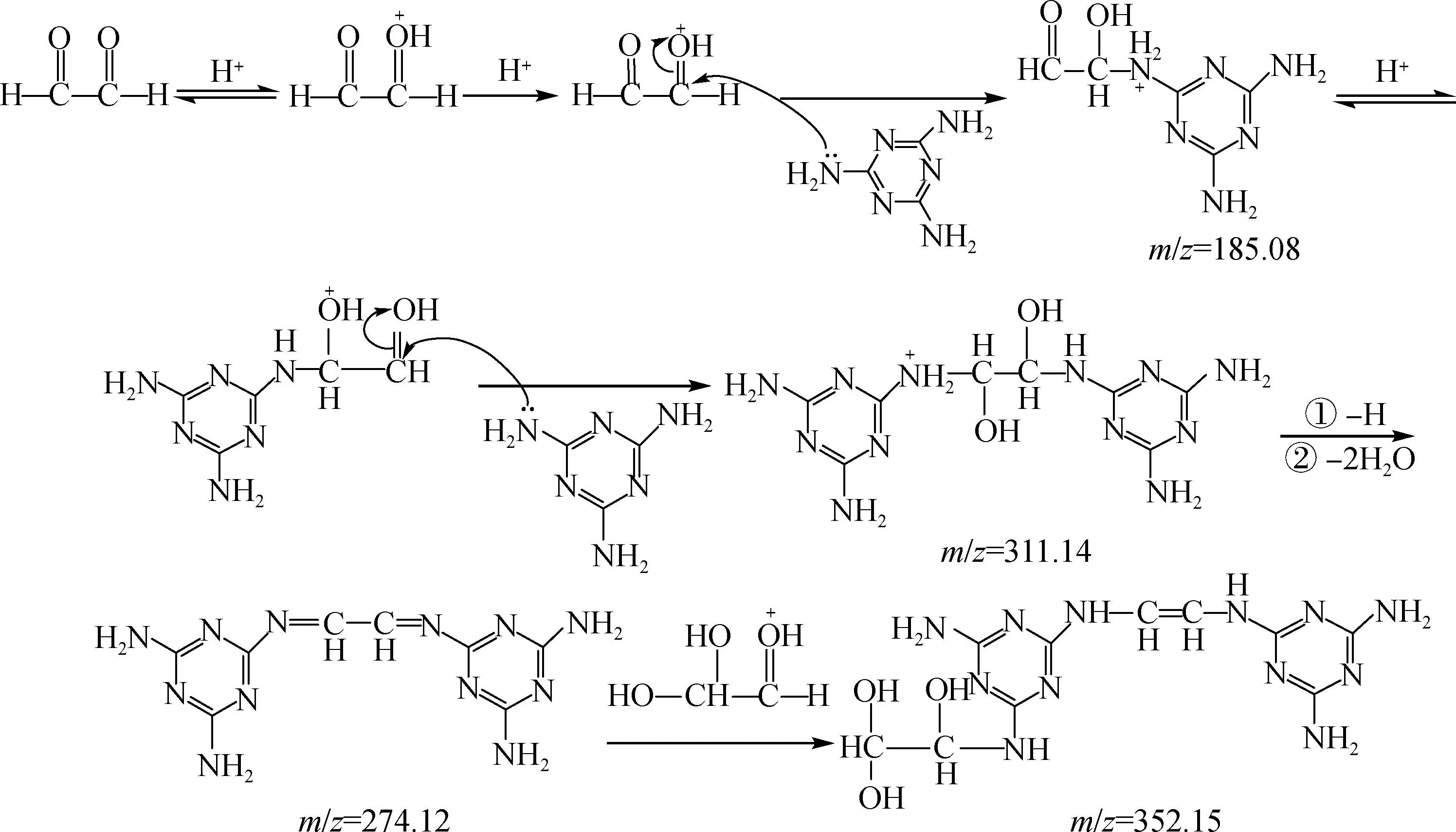

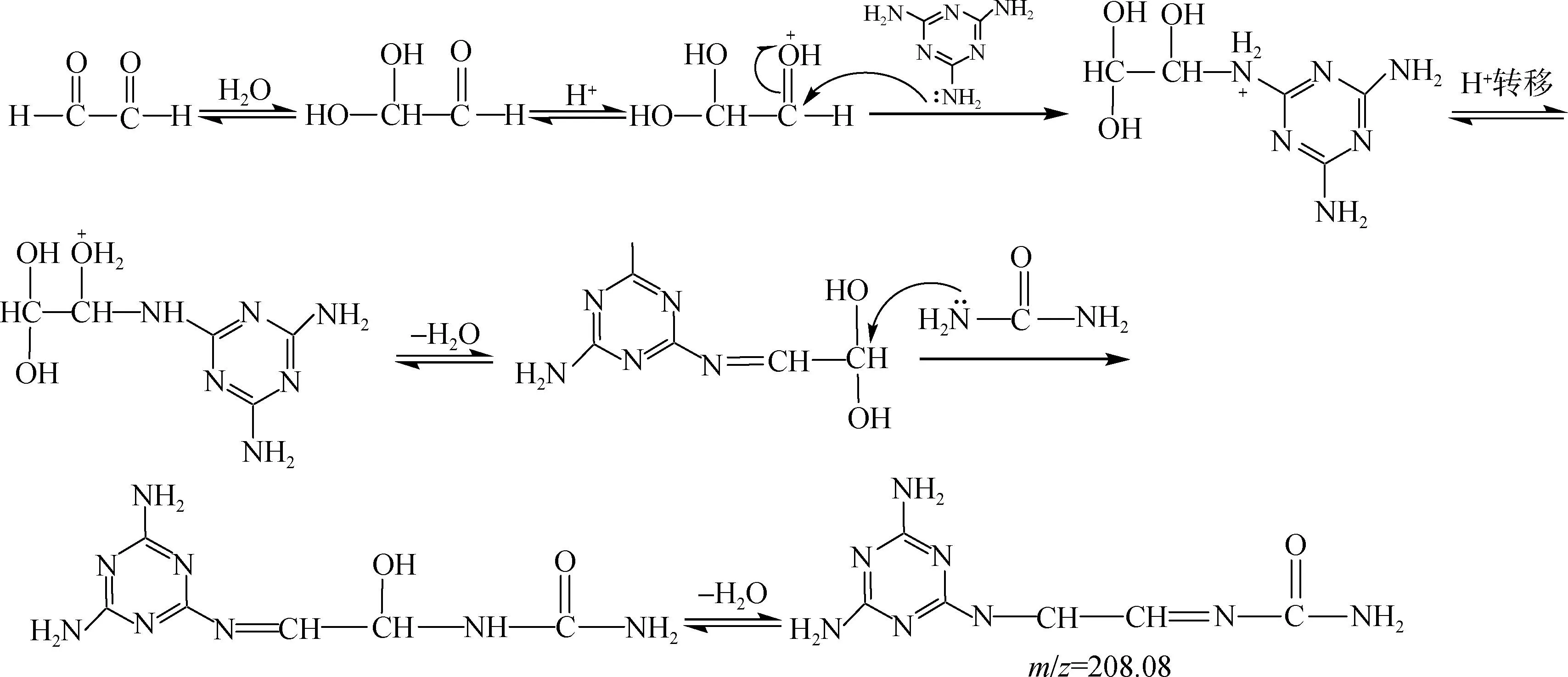

图3中m/z391的峰为三聚氰胺与乙二醛的二元聚合物,三聚氰胺中的氨基作为亲核试剂进攻乙二醛中质子化的羰基碳,与其发生亲核加成反应,生成醇后再脱水成碳氮双键结构,而双键能与三嗪环形成稳定的共轭结构,具体反应过程如图7所示。从图7可以看出,m/z352.15的三聚氰胺-乙二醛树脂再与一分子的乙二醛发生亲核加成,即可得到m/z391的MUG树脂结构。反应中还可能存在其他三聚氰胺与乙二醛的二元共聚物,此处只列举了其中1种。

图7 三聚氰胺和乙二醛的反应过程Fig.7 Reaction between melamine and glyoxal

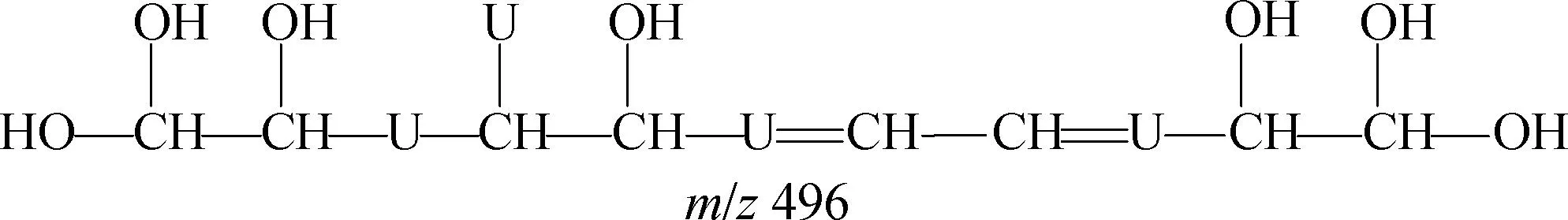

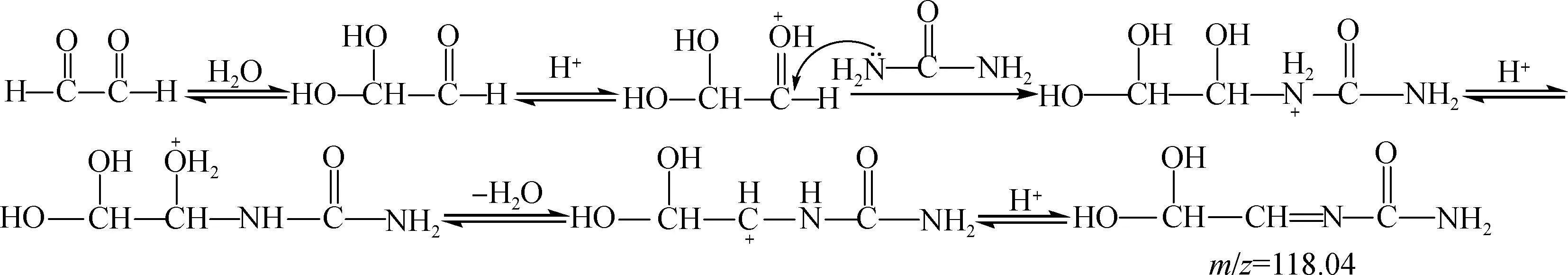

图3中m/z496和658是乙二醛与尿素发生亲核加成反应生成的链状分子,尿素中的氨基作为亲核试剂进攻乙二醛中质子化的羰基碳,随后分子中的氢离子发生转移,再失去一分子水,生成稳定的长链双键结构。尿素与乙二醛的反应过程如图8所示。图8中m/z118.04的碎片为尿素与乙二醛的反应产物,左端羟基化的乙二醛可继续与尿素发生亲核加成反应,并脱水生成双键结构。而右端尿素结构中的氨基也可与羟基化的乙二醛发生亲核加成反应,也生成双键结构。两者之间不断发生亲核加成并脱水,生成稳定的长链结构,即表中m/z496和658的尿素-乙二醛树脂碎片。

图8 乙二醛和尿素的反应过程Fig.8 Reaction between glyoxal and urea

图3中m/z331、 358、 474、 619、 691、 754、 792、 851、 1 066、 1 322以及1 550为三聚氰胺、尿素及乙二醛通过共缩聚反应形成的三元共缩聚结构,与前面反应过程相似,尿素或三聚氰胺中的氨基作为亲核试剂进攻乙二醛中质子化的羰基碳,生成稳定的长链结构。其反应过程如图9所示。

图9 三聚氰胺、尿素和乙二醛之间的共缩聚反应过程Fig.9 The co-condensed reaction among melamine, urea and glyoxal

在图9中m/z208.08碎片对应的是MUG三元共聚物最小结构单元,在此基础上,树脂结构中三聚氰胺与尿素上的氨基还可与乙二醛结构中的羟基碳继续发生亲核加成,并脱水生成双键结构。MUG树脂结构中的大量羟基和碳氮双键结构与MUG树脂的FT-IR图描述一致,再次证明体系中3种单体之间共缩聚反应的发生。

2.2.313C NMR分析 为进一步验证MUG树脂中主要的化学结构特征,采用13C NMR对较佳原料比的MUG-3树脂进行表征,结果见图10。从图10可知,树脂在低场区(δ155~180)和高场区(δ60~90)均有吸收峰。在δ174.2和179.3处为三聚氰胺三嗪环上羰基碳的吸收峰[23],在δ160.2和162.5处为MUG树脂结构中羰基碳的吸收峰[24],而在δ155.3处为乙二醛与三聚氰胺或尿素反应生成的碳氮双键上碳的吸收峰[25]。δ89.2与90.4处较强的吸收峰为同碳二羟基上羟基碳的吸收峰[26],由于氧元素电负性的影响致使其化学位移增加。而δ81.3和83.3为乙二醛与尿素或三聚氰胺中的氨基相连碳的吸收峰[27],δ77.2为乙二醛与尿素或三聚氰胺形成的碳氮双键的邻位碳的吸收峰[28],δ60.9和62.2为体系中羟甲基碳的吸收峰[29]。该结果与FT-IR和MS所得出的结果一致,进一步验证了三聚氰胺、尿素、乙二醛3者之间共缩聚反应的发生。

2.3 MUG树脂的力学性能

为研究MUG树脂固化过程中物理力学性能随温度的变化关系,测定了不同物质的量之比MUG树脂的DMA谱图,结果见图11。

从图中模量开始增加的拐点两边做切线,切线交点对应的温度,作为树脂固化反应的起始温度[30]。从图11可以看出,MUG-1的起始固化温度(75 ℃)明显低于MUG-3(115 ℃)与MUG-2(84 ℃)。出现这种结果可能的原因与前文所述类似,即M用量的增加使得MUG树脂的相对分子质量增大,因此需要更高的温度才能使其固化。从储能模量开始增加到最大储能模量曲线段斜率,可以作为判别固化速率的依据[31]。从图11可以看出,3组试样的固化速率大小为MUG-3>MUG-2>MUG-1,可能原因是随着M用量不断增加,分子之间的固化交联程度加深,分子链不断增长,树脂固化后很快在某个特定的温度条件下短时间内获得较高的储能模量,储能模量的大小体现树脂固化后力学性能的高低[32]。 当温度在155 ℃附近时,3组试样的储能模量均达到最大,试样MUG-3、MUG-2和MUG-1的储能模量最大值分别为8 370、 7 590和6 700 MPa。此后,随着温度不断升高样品的储能模量逐渐降低,当温度约206 ℃时,树脂的储能模量降到最低,这可能是由于固化树脂在高温下发生了分子链断裂或降解反应所致。由此可知,当三聚氰胺用量为21.42 g时,试样MUG-3的固化速率最快且固化后的力学性能最好。

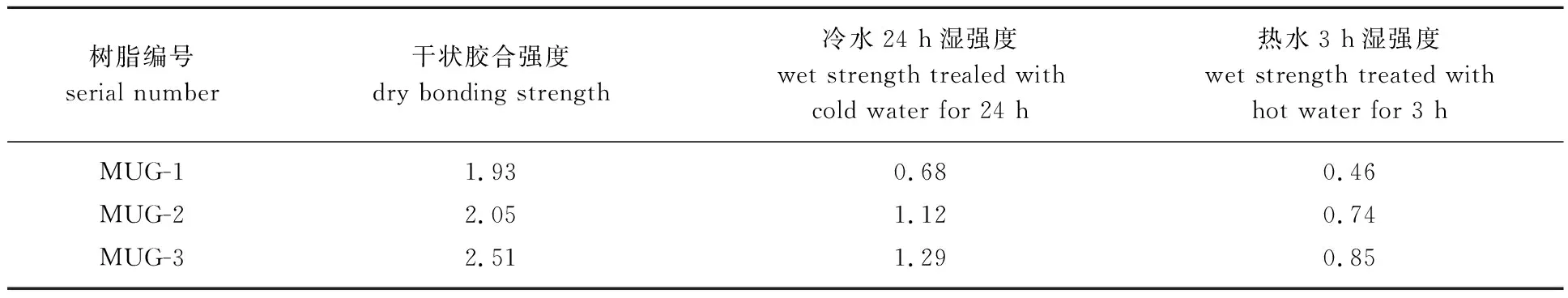

2.4 MUG树脂的胶接强度

以不同三聚氰胺用量制得的MUG树脂制备胶合板,并对其物理力学性能进行测定,结果见表3。由表3可知,不同MUG树脂胶合板的干状胶合强度相差不大,但其湿强度差异明显,MUG-3树脂在冷水浸泡24 h和热水中浸泡3 h的湿强度均最佳,分别达到1.29和0.85 MPa,满足GB/T 9846—2015《普通胶合板》对Ⅱ类胶合板的强度要求,这与DMA的分析结果一致。

表3 不同MUG树脂制备的胶合板性能Table 3 Properties of MUG resin plywood with different M/U/G molar ratios MPa

3 结 论

3.1MUG树脂的固含量和黏度均随着三聚氰胺用量的增大而增大,其用量对黏度的影响较为突出,当三聚氰胺用量为25.20 g时,树脂冷却后凝固。

3.3当三聚氰胺用量为21.42 g时,树脂的固化速率最快且树脂固化后力学性能最好,其储能模量也最大,达到8 370 MPa。以此树脂制备的胶合板冷水24 h和热水3 h湿强度均最佳,分别达到1.29和0.85 MPa,能满足GB/T 9846—2015对Ⅱ类胶合板的要求。