内三叶形涤纶基复合导电长丝的结构设计

焦红娟,李 睿,武术方,李红彬,郑晓頔

(中国纺织科学研究院有限公司 生物源纤维制造技术国家重点实验室,北京 100025)

近年来,导电纤维的研究和应用已逐渐达到成熟阶段。导电纤维不仅可以用于消除电磁波的静电吸收,还因其优良的导电性和柔韧性在智能纺织品领域有很大的应用前景,是制备柔性传感器的重要材料之一。涤纶基复合导电纤维开发较容易且耐久性优良,是目前常用的导电纤维品种。常规的涤纶导电纤维截面为皮芯结构或点状等结构,导电层暴露在纤维的外层,导电机理为在纤维表面传导电荷并通过接地处理将电荷耗散[1-4]。但实际生活及工作环境中有些场合无法进行静电接地处理。为解决这一问题,本项目组计划开发一种特殊截面形状的复合导电纤维,即内层为导电组分的内三叶形,外层由涤纶基包裹。这种特殊截面的复合导电纤维制备成防静电织物时,即使在无有效接地的情况下使用,其表面电荷仍可通过电晕放电向空气中电离。具体说来,内三叶形复合导电纤维将表面电荷引入其独特的内三叶形芯层中,而内三叶的尖端处曲率半径很小,电场易于集中在尖端处,形成不均匀的电场,从而持续产生微弱的尖端放电现象,不断地将表面电荷耗散,从而达到静电防护的效果。

目前,在国际市场上内三叶形导电纤维已有巴尼特公司在生产和销售,主要用于工业防护、复印机刷及智能纺织品等领域,而国内市场上仍以皮芯形及点状的复合导电纤维为主[5-7],内三叶形导电纤维仍处于研究阶段。

作者设计了一种特殊结构的内三叶形导电纤维,以聚对苯二甲酸乙二醇酯(PET)切片为外层,以锦纶导电母粒为芯层,采用内三叶形喷丝板制备内三叶形涤纶基复合导电长丝,重点研究了内三叶形结构喷丝板的设计、芯层导电材料的选择、芯层和外层质量比,并对导电纤维的截面形态、物理性能及导电性能等进行表征。

1 实验

1.1 主要原料

PET切片:特性黏数0.650 dL/g,浙江天圣控股集团有限公司产;锦纶导电母粒:炭黑质量分数为33%,熔点为227 ℃,相对黏度为2.01,自制;涤纶导电母粒:炭黑质量分数为31%,熔点为233 ℃,特性黏数为0.806 dL/g,自制。

1.2 主要设备与仪器

双组分导电纤维生产线成套装置:北京中丽制机工程技术有限公司制;RL-Z1B熔体流动速率仪:上海思尔达科学仪器有限公司制;YG086型缕纱测长仪:常州第二纺织仪器厂制;XL-1型纱线强伸度仪:温州市大荣纺织仪器有限公司制;EST-121型数字超高阻微电流测量仪:北京劳动保护科学研究所制。

1.3 内三叶形涤纶基复合导电长丝的制备

将PET切片在连续干燥装置中经预结晶、干燥20 h,预结晶温度160 ℃,干燥温度160 ℃,直至切片水分含量小于等于50 μg/g;将锦纶导电母粒在连续干燥装置中干燥24 h,干燥温度100 ℃,直至水分含量小于等于200 μg/g;将干燥后的PET切片和锦纶导电母粒分别投入双组分导电纤维生产线成套装置的2条单螺杆挤出机中熔融挤出, PET切片用单螺杆挤出机各区温度分别为275,285,290,290,290 ℃,锦纶导电母粒用单螺杆挤出机各区温度分别为225,235,250,250,250 ℃,纺丝箱体联苯温度为285 ℃,采用6孔内三叶形双组分复合纺丝组件,喷丝板的孔径为0.25 mm,通过复合纺丝得到的初生丝经上油、拉伸制得内三叶形涤纶基复合导电长丝。锦纶导电母粒质量分数为10%~25%,纺丝速度为2 800 m/min,一辊温度为90 ℃,二辊温度为125 ℃,拉伸倍数为3.2,纤维规格为39 dtex/6 f。

1.4 分析与测试

熔体流动指数(MFI):按照GB/T 3682.1—2018 规定,采用熔体流动速率仪对导电母粒进行测试,涤纶导电母粒和锦纶导电母粒的测试温度分别为275 ℃和280 ℃,保温时间均为6 min,负荷均为2 160 g。

力学性能:参考GB/T 14343—2008《化学纤维 长丝线密度试验方法》,采用YG086型缕纱测长仪测定纤维的线密度;参考GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,采用XL-1型纱线强伸度仪测试纤维的力学性能,夹持距离为250 mm,拉伸速度为500 mm/min,每个试样测试5次取平均值。

导电性能:参考GBT 12703.4—2010《纺织品 静电性能的评定 第4部分:电阻率》,将2.5 g导电纤维丝束平摊成饼状,采用EST-121型数字超高阻微电流测量仪测试纤维的表面电阻。

2 结果与讨论

2.1 纺丝组件的优化设计

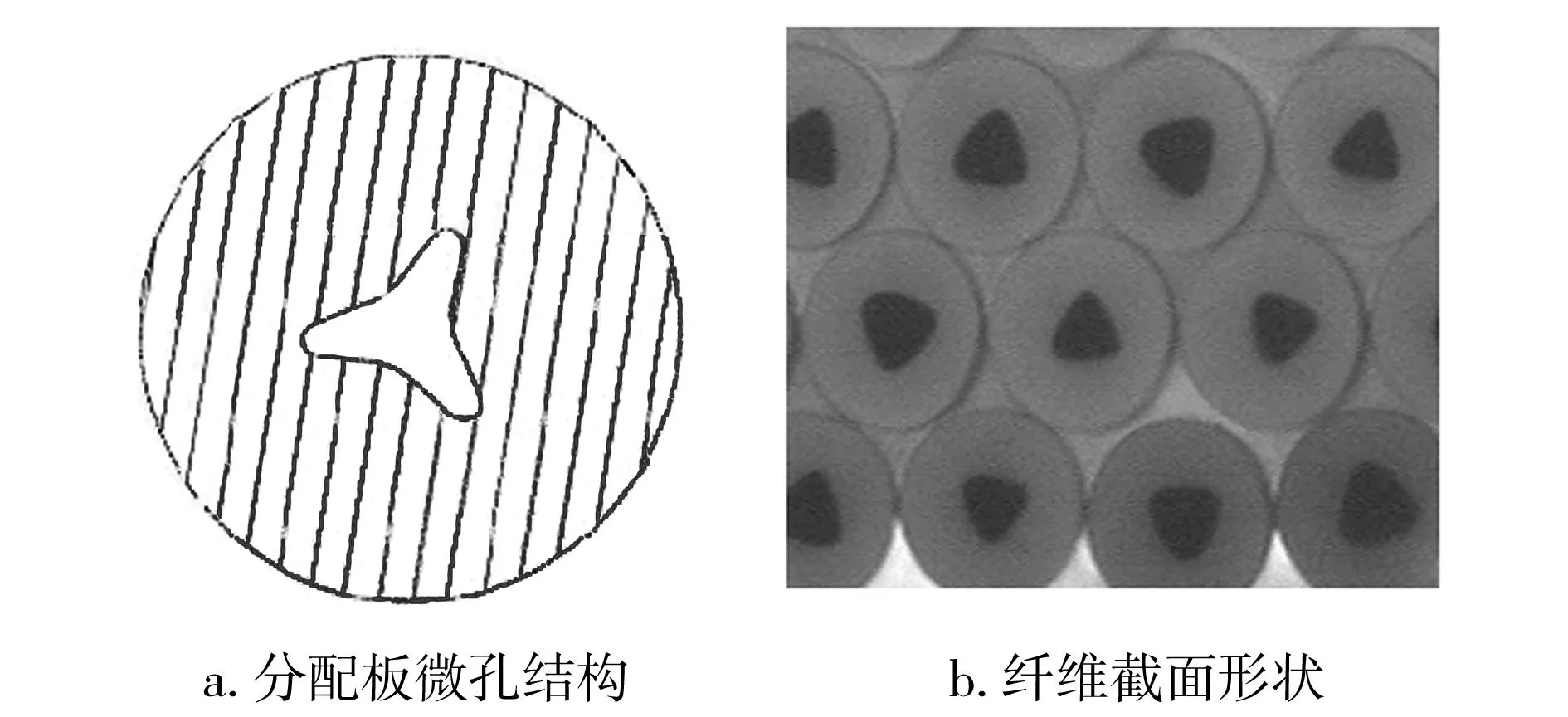

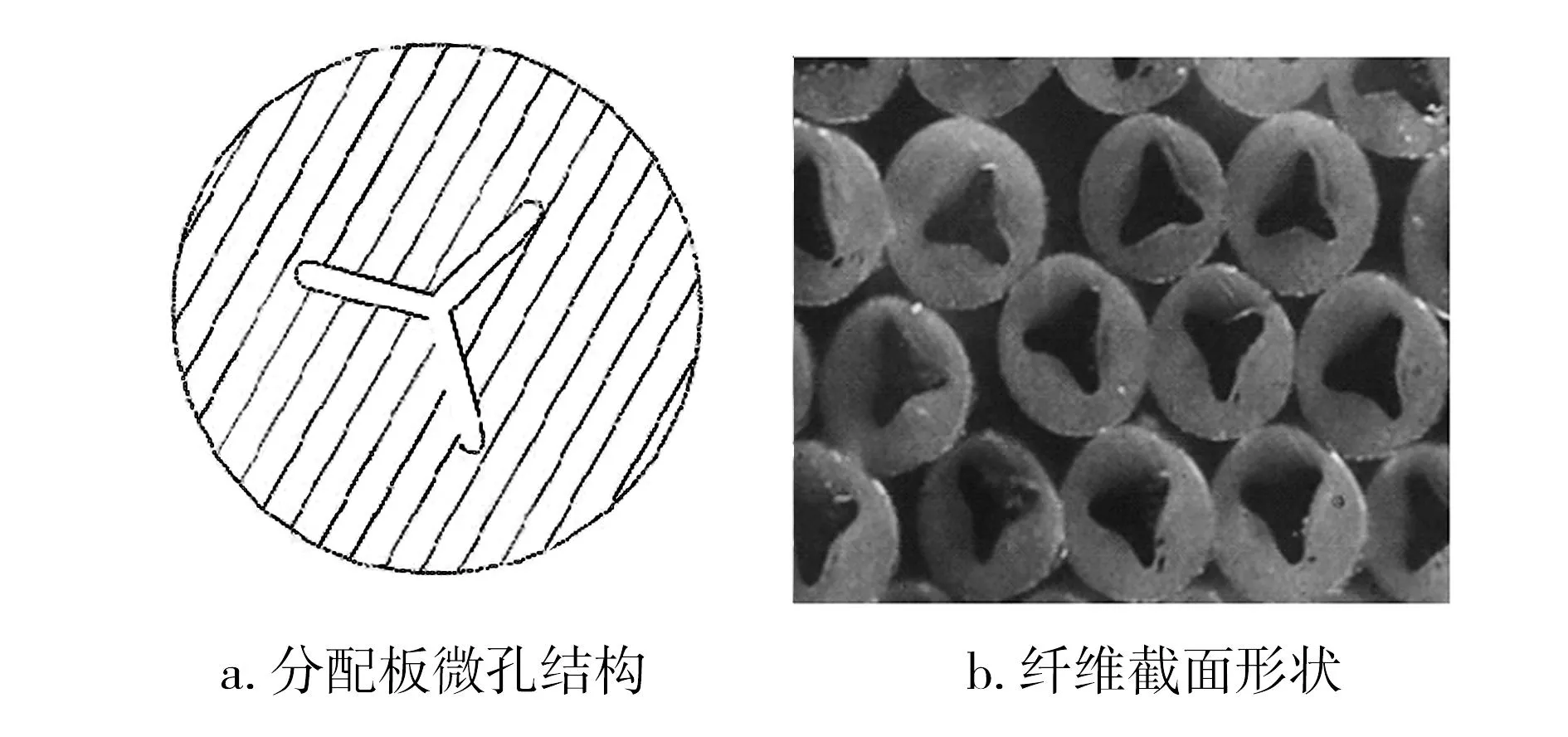

复合导电纤维采用的截面为内三叶形,实验初期将分配板中的复合微孔设计成如图1a所示结构,叶片长度为1.0 mm,顶角为27°,采用该分配板组装的组件进行纺丝得到的纤维截面形状如图1b所示。从图1可以看出,虽然在分配板上熔体复合时会按照设计的分配微孔来形成截面,但复合熔体在经喷丝板的导孔向微孔流动并挤出成形的过程中,内三叶形截面中外圆弧的弧形方向出现了反转,实际纤维截面变成了图1b所示形状。

图1 实验初期设计的分配板微孔结构及对应的纤维截面形状Fig.1 Microporous structure of distribution plate designed in early experiment stage and corresponding fiber cross-section shape

为解决上述问题,对组件中分配板的分配微孔结构进行了调整,将分配板的圆弧往内收,并将三个叶片往外延伸,得到图2a所示的分配板微孔结构,调整后的叶片长度为1.4 mm,顶角为12°,使用该分配板组装的组件进行纺丝得到的纤维截面形状如图2 b所示。

图2 调整后的分配板微孔结构及对应的纤维截面形状Fig.2 Microporous structure of adjusted distribution plate and corresponding fiber cross-section shape

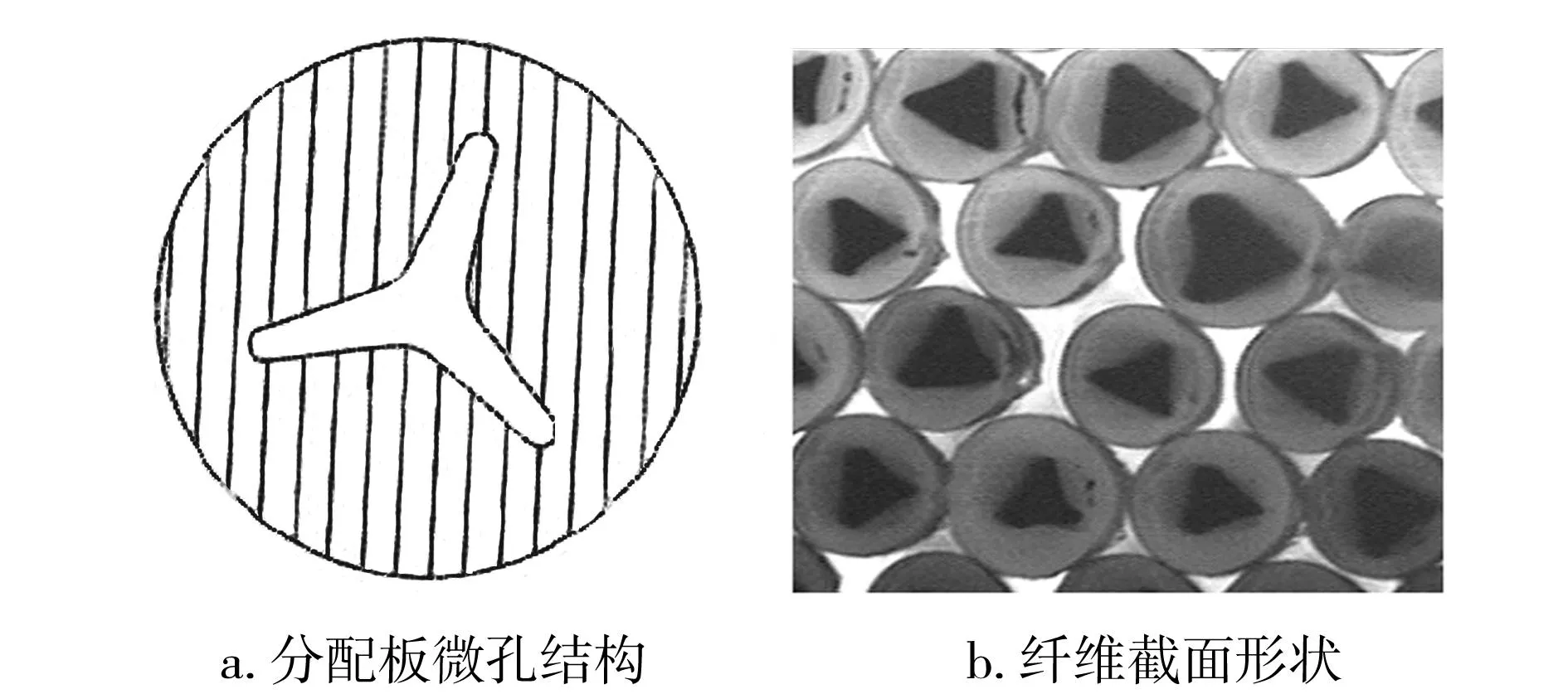

从图2b纤维截面形状可以看出,内三叶形截面中外圆弧弧度反转的情况相比图1b有所减轻,基本成一条直线,整个截面呈等边三角形,与产品设计要求的截面形状还有一定差距。另外,在纺丝实验过程中发现,纤维截面形状不均匀,有些单丝的内三叶较大,有些单丝的内三叶较小,有些单丝上还会出现截面只剩不规则的偏心甚至截面消失的情况。分析纤维截面不均匀的原因主要有以下三点:(1)随着分配板上分配微孔形态的改变,即叶片伸长,内部弧度收小,中间的导电组分熔体从组件上部的砂腔进入到分配板的微孔并沿分配微孔扩散的过程中受到外层PET熔体的压力更大,尤其是在伸展出去的叶片方向,这会导致多根单丝间的分配不匀;(2)在组件中,分配板和分配板下的喷丝板间留下的熔池是两种熔体复合成截面的场所,两种熔体都依靠此处的熔池建立压力,互相挤压并形成截面,由于分配板上有一个小圆台,因此内层的导电组分熔体所依靠的熔池比起外层的PET熔体要更小一些,相同的进料条件下熔池越大,建立的压力越小,熔体更容易产生不均匀的截面分配;(3)分配板的分配微孔正对着喷丝板的喷丝孔,两种熔体由压力挤入喷丝孔中,但导电组分熔体的三个叶片伸展出去所覆盖的圆面积已经超过了喷丝孔的孔面积(如图3所示),因此导电组分熔体在进入喷丝孔时会产生压缩,在导孔处即会产生死点,从而在截面上出现熔体分配不均匀的情况。

图3 分配板与喷丝板结合处熔体分配Fig.3 Melt distribution at the junction of distribution plate and spinneret plate1—导电组分熔体;2,3—PET熔体;4—喷丝板

为了解决截面上熔体分配不均匀的问题,对组件中分配板的分配微孔结构及熔池的大小即熔池的高度进行了调整,如图4所示。

图4 优化后的分配板微孔结构及对应的纤维截面形状Fig.4 Microporous structure of optimized distribution plate and corresponding fiber cross-section shape

首先将分配板的分配微孔结构进一步优化,再次缩小了圆弧的弧度,优化后的叶片长度1.4 mm,顶角为0°(见图4a);其次,将圆台的高度降低,即缩小了熔池。使用图4a所示分配板组装的组件进行纺丝得到的纤维截面形状如图4b所示,纤维截面的内三叶形清晰,说明优化后的分配板微孔结构可以满足产品设计要求的内三叶形截面。因此,优化设计的喷丝板选择微孔叶片长度为1.4 mm、顶角为0°。

2.2 内外层原料及配比的选择

2.2.1 外层PET切片的选择

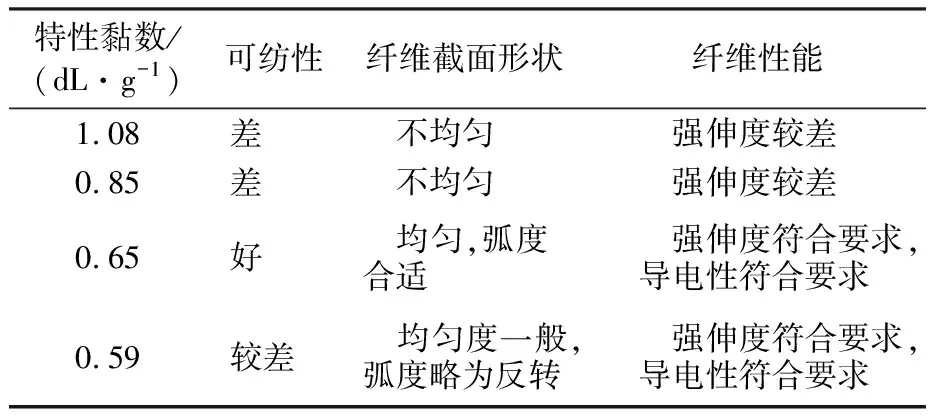

内三叶形涤纶基复合导电长丝的制备采用纺丝-拉伸一步法工艺路线,纺丝速度在2 800 m/min左右,需采用较高的拉伸倍数,否则会导致纤维取向不充分,剩余伸长大,表现为纤维断裂强度低,断裂伸长率高,影响其应用。因此,外层PET切片的特性黏数不宜太低,但切片特性黏数过高,会导致熔体流动性差,无法和导电母粒的熔体流动性相匹配,增加纺丝难度,可纺性差[8-9]。使用4种不同特性黏数的PET切片作为外层进行纺丝实验,内层为锦纶导电母粒(炭黑质量分数33%、MFI每10 min 15 g、相对黏度2.01),外内层组分质量比为7:1(内层组分质量分数为12.5%)。从表1可知,当外层PET特性黏数为0.65 dL/g时,可纺性好,纤维截面均匀,内三叶形弧度合适,纤维强伸度指标均可满足要求。因此,实验选择特性黏数为0.65 dL/g的PET切片作为外层原料制备内三叶形涤纶基复合导电长丝。

表1 外层PET切片的特性黏数对可纺性的影响Tab.1 Effect of intrinsic viscosity of sheath PET chips on spinnability

2.2.2 内层导电组分的选择

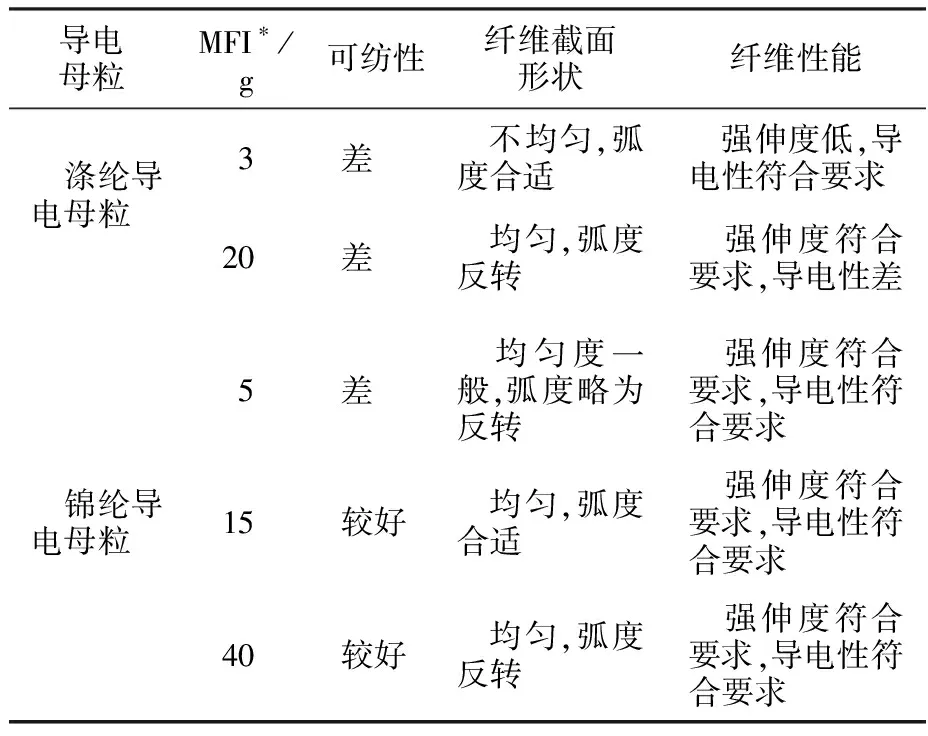

内层导电组分的流动性决定了最终产品的内三叶形截面是否能够顺利形成及截面的均匀程度。一般说来,使用流动性较差(MFI较低)的导电母粒时,内三叶形的截面弧度比较合适,可以形成向内的弧度,但可纺性较差,各单丝截面容易出现不均匀的情况;使用流动性较好(MFI较高)的导电母粒时,可纺性较好,各单丝截面比较均匀,但内三叶形的截面弧度均会出现向外反转的情况。因此,采用特性黏数为0.65 dL/g 的PET切片作为外层,自制不同MFI的锦纶导电母粒和涤纶导电母粒分别作为内层,外内层组分质量比为7:1(内层组分质量分数为12.5%),进行了纺丝实验,结果见表2。

表2 不同内层导电母粒对可纺性的影响Tab.2 Effect of different core conductive masterbatch on spinnability

从表2可以看出:使用涤纶导电母粒作为内层组分,其MFI分别为每10 min 3 g和20 g时,可纺性均差,纤维强伸度、导电性能均不符合要求;相比而言,使用锦纶导电母粒作为内层组分,其MFI为每10 min 5 g时可纺性差,MFI为每10 min 15 g时可纺性较好,纤维截面形状、性能均可满足要求,MFI为每10 min 40 g时可纺性较好,但纤维截面弧度反转。因此,实验选择MFI为每10 min 15 g的锦纶导电母粒作为内层原料制备内三叶形涤纶基复合导电长丝。

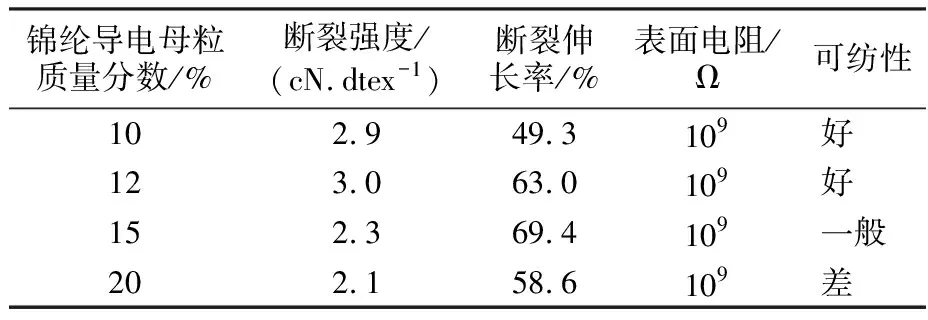

2.2.3 原料配比的选择

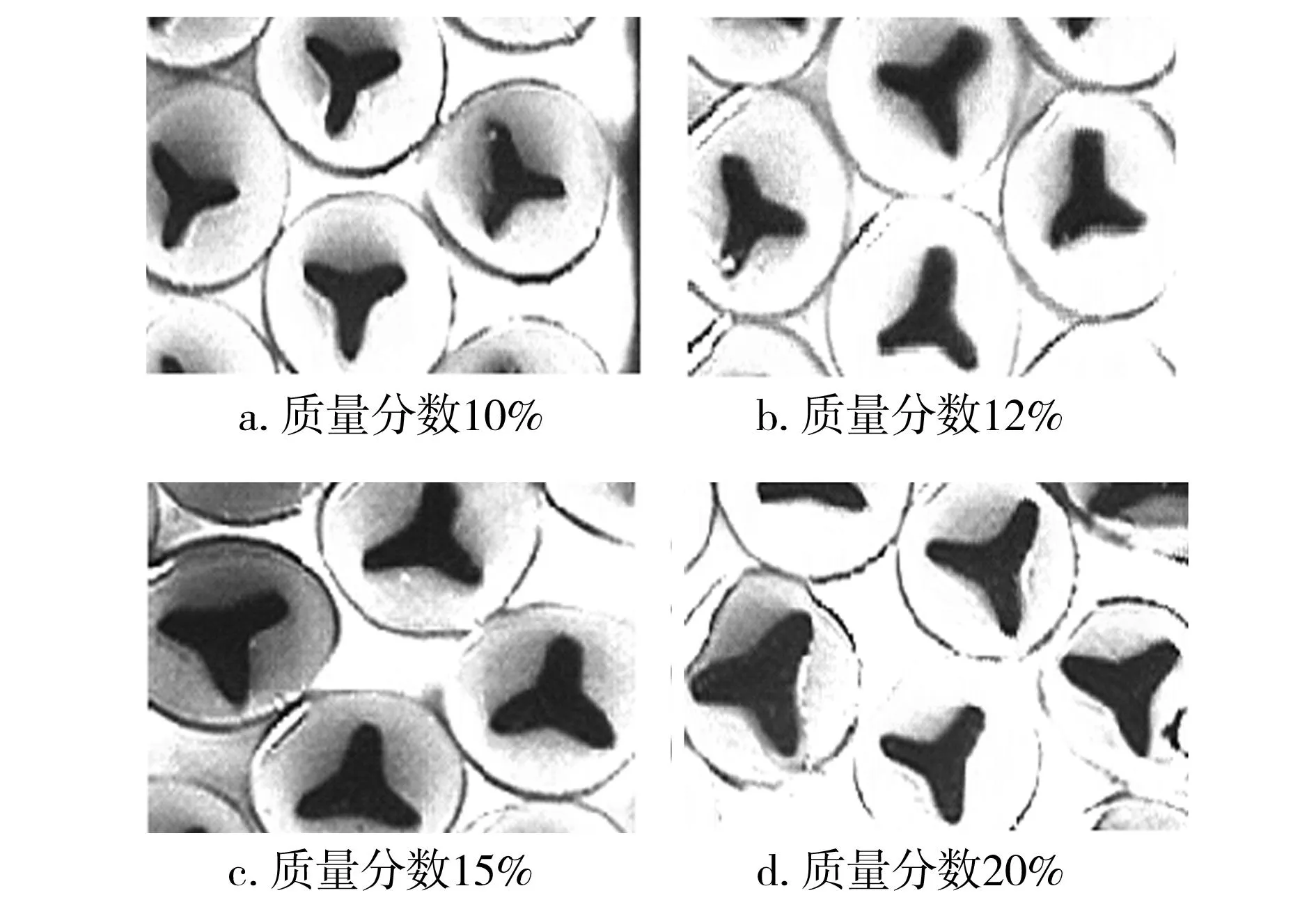

制备内三叶形涤纶基复合导电长丝时,随着内层导电母粒添加比例的增加,可纺性降低,组件周期缩短,飘丝、断头现象增多;同时,纤维内部内三叶形截面的面积增加,表现为纤维的力学性能(强伸度)明显下降,导电性略微增加。采用特性黏数为0.65 dL/g的PET切片作为外层组分、自制MFI为每10 min 15 g的锦纶导电母粒为内层组分,考察了不同原料配比对可纺性、纤维性能和截面形状的影响。从图5和表3可以看出:内层组分锦纶导电母粒质量分数为10%、12%时,可纺性都较好,导电纤维的截面内三叶形状均很清晰,达到了产品设计要求的截面形状;锦纶导电母粒质量分数为12%时,导电纤维的断裂强度为3.0 cN/dtex,断裂伸长率为63.0%,力学性能比锦纶导电母粒质量分数为10%时的好;锦纶导电母粒质量分数为15%时,可纺性一般,导电纤维的截面稍微变粗,断裂强度大幅下降至2.3 cN/dtex;锦纶导电母粒质量分数为20%时,可纺性变差,导电纤维断裂强度下降至2.1 cN/dtex,内三叶形叶片尖端离纤维表层十分接近,在纺丝拉伸过程中极易在此处出现断裂;此外,不同含量锦纶导电母粒制备的导电纤维的表面电阻都达到了109Ω,具有良好的导电性能。实验表明,选择内层组分锦纶导电母粒质量分数12%制备导电纤维,可纺性好,纤维截面的内三叶形状很清晰,且具有良好的力学性能和导电性能。

表3 原料配比对可纺性及纤维性能的影响Tab.3 Effect of raw material ratio on spinnability and fiber properties

图5 不同含量锦纶导电母粒制备的导电纤维的截面形貌Fig.5 Cross-section morphology of conductive fibers with different content of nylon conductive masterbatch

3 结论

a.通过对喷丝板的分配板微孔结构优化,选择微孔叶片长度为1.4 mm、顶角为0°,可纺制产品设计要求的内三叶形纤维截面形状。

b.采用特性黏数为0.65 dL/g的PET切片作为外层原料、自制MFI为每10 min 15 g的锦纶导电母粒作为内层原料、内层组分锦纶导电母粒质量分数12%,制备内三叶形涤纶基复合导电长丝,可纺性好,纤维截面的内三叶形状清晰,达到了产品设计要求的截面形状,且具有良好的力学性能和导电性能,断裂强度为3.0 cN/dtex,断裂伸长率为63.0%,表面电阻达109Ω。