高效空气过滤用水刺非织造布的设计与实现

张 晗,陈治伸,刘志涛

(山东德润新材料科技有限公司,山东 德州 253084)

近年来,空气过滤材料广泛应用于工业除尘、防护服、防护口罩等领域。非织造布因加工流程短、成本低廉被广泛应用于空气过滤行业。目前,在空气过滤领域应用较多的超细纤维非织造布是熔喷非织造布和静电纺丝材料[1]。静电纺丝材料的纤维很细,纤维直径虽达到纳米级别,但是该项技术因生产效率低而不能满足商业化应用的需求,且因材料强度低,需结合基布使用;熔喷非织造布同样因生产工艺限制,产品强力差,硬挺度低,难以单独作为过滤材料直接使用,需要复合基布作为支撑[2]。超细纤维水刺非织造布是将水刺工艺与超细纤维两者相结合,经多道水刺开纤和固结形成的超细纤维非织造过滤材料[3],该材料仅依靠致密的孔径拦截颗粒物,过滤效率只有30%左右,而且存在孔径越小导致过滤阻力越大的缺陷,不符合高效过滤的使用要求。还有利用复合技术制备橘瓣短纤面层涤纶水刺过滤毡[4],应用于烟气废气过滤,通过梯度过滤的方式,能够捕捉PM2.5颗粒,但也只是依靠单纯的滤材孔径大小进行物理拦截过滤,对细小粉尘等颗粒物(如0.3 μm左右颗粒)过滤效果一般。因此,本文提出采用橘瓣短纤作为原材料,并对其制备路线进行改进,实现水刺非织造布高效空气过滤的目的。

1 过滤机理

在过滤材料的过滤机理中,主要有扩散、截留、惯性碰撞、重力沉降和静电吸附等五种[5]。前四种作为机械阻隔,以粒径阻隔、机械过滤式的范德华力吸附或者布朗运动产生扩散而撞击到纤维上被捕获。理论上讲,纤维越细交织越紧密,孔隙越小,过滤效率越高,同时过滤阻力也会增加,因此,作为空气过滤材料需在保证正常过滤阻力的前提下,来提高过滤效率。

驻极处理是解决过滤效率和过滤阻力矛盾的最好方法。以熔喷非织造布为例,未进行驻极处理的过滤效率只有30%,而驻极处理后过滤效率可以达到90%以上,主要原因是驻极处理使纤维表面积聚的电荷数变多,表面电位变高,对纤维结构没有影响,增强了对颗粒的捕捉效果,过滤阻力几乎没有影响。驻极效果表明,利用该原理可以对超细纤维水刺非织造布的制备过程开展更加深入的研究。

2 实验部分

2.1 材料及仪器

功能母粒(联泓(江苏)新材料研究院有限公司),聚酯与聚丙烯组分;橘瓣短纤(临邑大正特纤新材料有限公司),纤维规格为2.2 dtex×51 mm;水刺非织造布(山东德润新材料科技有限公司),面密度为50 g/m2、60 g/m2、80 g/m2。

Z01B型圆盘取样器(温州方圆仪器有限公司);YG026H-Ⅱ型电子织物强力机(温州方圆仪器有限公司);8130A型自动滤料测试仪(美国TSI公司);CWZJT-2驻极处理机(南通三信塑胶装备科技股份有限公司)。

2.2 试样制备

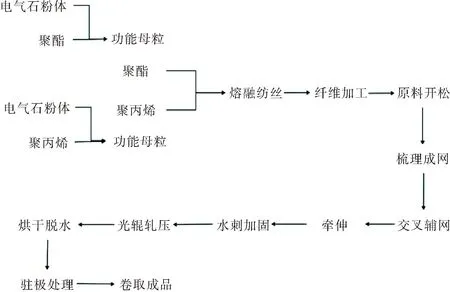

试样制备的工艺路线如图1所示。首先,将电气石粉体经特殊工艺分别加入聚酯、聚丙烯树脂中制得功能母粒;其次,按设定比例分别加入两种相应的聚合物组分,利用橘瓣型喷丝板熔融纺丝制得橘瓣短纤;最后,橘瓣短纤依次通过原料开松、梳理成网、交叉铺网、牵伸、水刺加固、光辊轧压、烘干脱水、驻极处理、卷取成品等一系列处理后得到水刺非织造布。

图1 试样制备工艺路线图

2.2.1 功能母粒的制备

为保证橘瓣短纤的机械开纤效果,同时实现产品过滤效率的突破,原材料的选择就显得非常重要。在试制过程中,先后对常用的聚酯、聚酰胺、聚丙烯等聚合物成分的不同组合进行了论证,最终选取了聚丙烯、聚酯组合。为防止熔融时发生水解,实验前对聚酯组分干燥处理使其含水率从0.4%降到0.01%以下。功能母粒的制作过程中添加的纳米电气石粉体占每种树脂成分的质量百分含量为0.4%。

2.2.2 橘瓣短纤的制备

橘瓣短纤在受到机械外力作用下,两种不同聚合物组分在界面处容易分散而得到超细纤维。因此,在制作橘瓣短纤时,将功能母粒添加到相应的聚酯切片与聚丙烯切片后送入两套熔融组件,即进入螺杆挤出机经加热软化、熔融后通过计量泵定量挤出聚合物熔体,两种熔体进入橘瓣型喷丝板的同一喷丝孔挤出制得橘瓣型复合纤维,聚酯组分与聚丙烯组分的质量百分比为7∶3;再经过冷却、上油、牵伸、卷曲、松弛定型、切断等加工处理后得到橘瓣短纤。

2.2.3 水刺非织造布的制备

首先,将橘瓣短纤喂入开包机经过开松松解后由棉箱输送入梳理机,针齿对纤维梳理使之呈单纤维平行顺直状态,由梳理机输出的纤维网垂直于铺网机作往复运动,并以交叉铺网的方式铺叠,再经牵伸形成具有一定厚度的纤维网;然后,将铺叠后的纤维网送入水刺机,纤维网中的橘瓣短纤受到多道高压水射流的冲击后,分裂成超细纤维并相互穿插缠结成湿态水刺非织造布,经抽吸腔体预脱水,实现第一道开纤,开纤率可达70%;再将湿态水刺非织造布通过两只光辊轧压进一步脱水与开纤,实现第二道开纤,开纤率可达90%以上;其次,将轧压后的水刺非织造布送入热风穿透式烘干机彻底脱除水分;最后,将烘干后的水刺非织造布经过高压静电发生器,利用其强电场作用将空气中电离出来的电荷保存在超细纤维内部使其产生驻极效果,收卷得到水刺非织造布成品。

2.3 性能测试

2.3.1 试样基本性能测试

根据GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》测定单位面积质量。根据GB/T 24218.3—2009《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》,测定断裂强力。

2.3.2 试样过滤性能测试

根据EN1822.1—2009《高效空气过滤器(EPA、HEPA、ULPA) 第1部分:分类、性能试验、标记》,采用自动滤料测试仪对试样的过滤性能进行测试,所用气溶胶为氯化钠颗粒,质量中值直径为0.26 μm,气体流量为32 L/min。测试中可读取的测试值为颗粒的透过率和阻力,因此需要按照式(1)对过滤效率进行计算[6]。

E=(1-P)×100%

(1)

式中:E为过滤效率,%;P为透过率,%。

3 结果与分析

3.1 测试结果

各试样的断裂强力、过滤效率、过滤阻力等性能的测试结果见表1。随着试样面密度的增加,纤维含量的增加即厚度方向上纤维数量增加,单位面积内承受外力的纤维数量增加,使得试样的纵横向断裂强力增大,而厚度方向上纤维数量增加,纤维的重叠排布形成致密孔径对颗粒的碰撞拦截概率加大,因此过滤效率、过滤阻力均不断增大。

表1 试样的物理指标

3.2 提升试样静电吸附性能的方法

通过测试对比各试样的颗粒过滤效率,发现材料积聚电荷稳定性差,不同位置过滤效率不均匀等问题,遂进行工艺优化:先将纳米电气石粉体采用喷洒法添加到树脂内,添加量可控且能够均匀分散,制备功能母粒,再将两种功能母粒分别按照0.3%~0.8%的质量比例与聚合物混合纺丝,避免了直接添加成品的驻极母粒导致的电气石粉体团聚,在水刺加固时利用高压水射流即可冲洗掉残留油剂,无须额外增加后处理工序,节能高效。改进工艺后的水刺非织造布电荷的稳定性更好,过滤效能达到甚至超出使用要求,室温下电荷随时间的衰减不明显。

超细纤维水刺非织造布以不吸水绝缘材料聚丙烯、聚酯为原料,易积聚电荷,驻极粉体成分捕获储存电荷,超细纤维独特的毛细结构增加了单位面积纤维的数量和表面积,经过驻极处理后,通过纳米级致密孔径进行拦截,再叠加材料的静电吸附作用,综合过滤效率大幅提高,可达到90%以上,弥补了普通水刺非织造布仅依靠物理拦截过滤方式对细小颗粒物过滤不足的问题。

3.3 提升试样物理拦截性能的方法

孔径是影响过滤材料物理拦截性能的主要原因之一,橘瓣短纤在受到水力冲击后分裂成超细纤维,其材料孔隙变得十分微小,但是水刺固结喷水孔直径为0.10 mm~0.12 mm,水针会在水刺非织造布表面纵向形成一排排相近大小的水针孔,从而影响其对细小颗粒物的拦截过滤效果。通过在水刺加固后增加光辊轧压处理工艺,调节轧辊压力,大幅减小材料孔隙,进一步使开纤率提高至90%以上,同时挤压填平水刺非织造布表面的水针孔,解决了常规材料存在孔隙较大的问题。轧压过程也降低了材料的含水率,有利于提高烘干效率,节能降耗。

4 结语

高效空气过滤用水刺非织造布实现了物理拦截与静电吸附的双重过滤,显著提高了过滤性能,不会因外界环境变化而发生衰减,表面细腻致密、手感柔软,同时又具有强度高、耐磨性好等特点,可以不依赖于复合基布支撑,生产效率高,成本相对较低,可用于制作各种工业除尘、防护服、防护口罩的过滤材料,达到高效净化空气的要求,为空气过滤材料的创新发展提供新的开发思路。