再生橡胶粉改性沥青性能的变化*

王枫成

(1.辽宁省交通科学研究院有限责任公司,辽宁 沈阳 110015;2.高速公路养护技术交通运输行业重点实验室,辽宁 沈阳 110015)

废旧轮胎长期露天堆放污染土地破坏生态环境,对其有效的回收利用既能消除污染,又节约资源[1]。将废旧轮胎中的橡胶粉加入到沥青中,可以改善沥青及其混合料的高低温、抗疲劳等性能,延长路面使用寿命、延缓反射裂缝、减轻行车噪声,具有显著的环境和社会效益[2],对此国内外学者已进行了大量研究[3-5]。结果表明,橡胶沥青主要采用硫化胶粉作为原材料,但硫化胶粉是一种惰性材料,整体可看作大量分子网链构成的三维网状结构,由于相对分子质量大且结构稳定使得橡胶粉微粒不能溶解于沥青中,只能以弹性微粒形式填充于沥青中,难以形成均相结构,导致体系不稳定。

因此为改善沥青与硫化橡胶粉体系稳定性,相关学者尝试改善生产工艺、使用改性硫化橡胶粉等方法制备橡胶沥青,取得了良好的效果[6-8],其中再生橡胶粉[9-10]是将硫化橡胶粉通过物理或化学的方法改性,破坏胶粉中部分交联的C—S键和S—S键,但橡胶主链C—C键得到最大限度的保留,在产生更多未交联化学键的同时降低橡胶粉的相对分子质量,提高与沥青材料的相容性。但采用再生橡胶粉制备橡胶沥青的工艺对其性能变化的影响鲜有报道。

本文选择再生橡胶粉,通过调整剪切时间制备橡胶沥青,采用橡胶沥青基本性能、旋转黏度和高低温流变实验,分析制备工艺对橡胶沥青性能变化的影响,明确性能变化机理。

1 实验部分

1.1 原料

基质沥青:辽河90#,基本性能见表1,辽宁宝来生物能源有限公司;再生橡胶粉:黑色固体,粒度为0.45 mm,原料采用900轮胎胎顶部分,衡水市鸿运特种再生橡胶有限公司。

表1 基质沥青性能

1.2 仪器及设备

LBH-3B型全自动高速改性沥青乳化剪切机:长沙亚星数控技术有限公司;SYD-2801Ⅰ型针入度自动实验仪、SYD-4508C型沥青延度实验器、SYD-2806H型全自动沥青软化点实验器:上海昌吉地质仪器有限公司;RVDV-Ⅱ型布氏旋转黏度仪:美国布洛克菲尔德公司;Gemini-150-ADS型动态剪切流变仪:英国Bohlin公司;TE-BBR-F型弯曲梁流变仪:美国Connon公司。

1.3 试样制备

采用湿法工艺,将基质沥青加热到140~150 ℃,外掺20%(与基质沥青质量比)的再生橡胶粉,采用高速剪切机进行剪切,转速为5 000~6 000 r/min并保持温度在180 ℃,剪切时间分别为30 min、60 min、90 min、120 min、180 min,达到相应剪切时间后,将橡胶沥青放置在170 ℃的烘箱中发育60 min即可制得样品。

1.4 性能测试

(1) 基本性能:针入度按照JTG E20-2011(T0604-2011)进行测试,温度为25 ℃;延度按照JTG E20-2011(T0605-2011)进行测试,温度为5 ℃;软化点按照JTG E20-2011(T0606-2011)进行测试;弹性恢复率按照JTG E20-2011(T0662-2000)进行测试。

(2) 旋转黏度:按照JTG E20-2011(T0625-2011)进行测试,在温度分别为155 ℃、165 ℃、170 ℃、175 ℃、180 ℃条件下,将沥青样品保温1.5 h,转子型号为S21,转速分别为50 r/min和100 r/min。

(3) 温度扫描:按照JTG E20-2011(T0628-2011)进行测试,温度区间为40~70 ℃,以6 ℃为间隔进行实验。

(4) 多应力蠕变恢复:采用动态剪切流变仪进行测试,选用直径为25 mm的平板,间隙为1 mm,以加载1 s、卸载9 s重复50次循环的方式,在60 ℃条件下进行蠕变与恢复实验,应力水平为3 200 Pa。

(5) 弯曲蠕变劲度(BBR):按照JTG E20-2011(T0627-2011)进行测试,实验温度分别为-12 ℃、-18 ℃、-24 ℃,通过进行到60 s时获得的劲度模量(S)和劲度模量变化(m),表征材料的低温抗开裂性能。

2 结果与讨论

2.1 基本性能

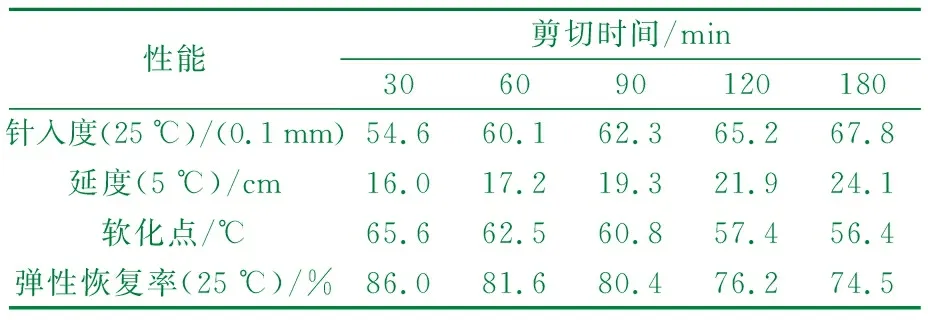

不同剪切时间制备的橡胶沥青基本性能见表2。由表2可知,橡胶沥青总体上随着剪切时间延长,针入度与延度逐渐增大;软化点及弹性恢复率逐渐降低。其中针入度与延度增幅分别为10.1%~24.2%和7.5%~50.6%;软化点及弹性恢复率的降幅分别为4.7%~14.0%和5.1%~13.4%。由于针入度与延度是反映材料塑性状态的评价指标,其值越大表明材料变形能力越强;软化点及弹性恢复率是反映材料抵抗塑性变形的评价指标,其值越小表明材料易产生永久变形。可见随着剪切时间延长,橡胶沥青变形能力增强,导致材料整体力学性能表现为弹性降低、塑性增加。

表2 橡胶沥青基本性能

2.2 旋转黏度

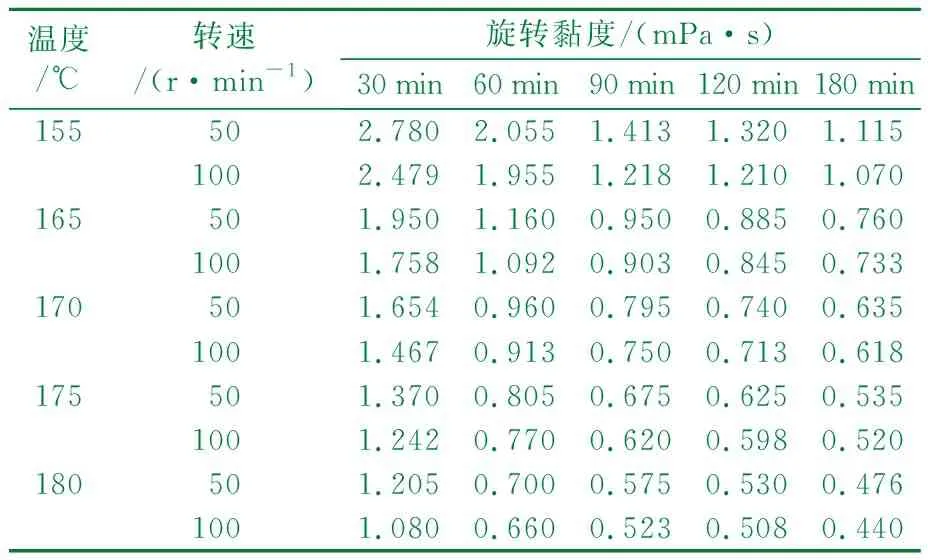

橡胶沥青旋转黏度实验结果见表3。

表3 橡胶沥青旋转黏度

由表3可知,随着剪切时间延长和温度升高,橡胶沥青旋转黏度呈下降趋势,这可通过悬浮体系理论解释[11]。由于悬浮颗粒大小及悬浮介质之间的相互作均是影响悬浮体系流变性能的主要因素,在剪切30 min条件下,由于此时悬浮颗粒为不对称形状,在悬浮体系缔结与聚结下,其黏度相对较大;随着剪切时间延长,悬浮颗粒发生旋转,导致悬浮体系缔结与聚结作用减弱,从而使再生橡胶粉粒径减小,同时削弱了分子间力,增加分子的柔顺性,进而降低黏度。橡胶沥青旋转黏度在相同温度及剪切时间条件下,随着转速的提高,旋转黏度呈下降趋势,而对于基质沥青及SBS改性沥青而言,随着转速的提高,沥青的旋转黏度基本稳定,表明提高转速可影响橡胶颗粒分布情况,导致其黏度下降。

2.3 黏流活化能(Eη)

Eη是描述材料黏-温依赖性的物理量[12]。按玻耳兹曼分布定律,活化质点的数目和Eη成比例,即Arrhenius关系式如公式(1)所示。

ηa=Aexp(Eη/RT)

(1)

式中:ηa为黏度,Pa·s;A为指前因子,无量纲常数;Eη为黏流活化能,kJ/mol;R为气体常数,8.314 J/(mol·K);T为绝对温度,K。

进一步推导公式(1)可得公式(2)。

ln(ηa)=ln(A)+Eη/RT

(2)

由公式(2)可知,Eη反映lnηa随温度变化的关系。在ln(ηa)与1/T的关系上,其斜率为Eη/R,其值越大,黏度对温度变化敏感性越大,表明材料在加工时温度波动对产品性能的影响大,需要更精确的温度控制。通过公式(2)拟合得到不同剪切时间及转速条件下橡胶沥青Eη,见表4。

表4 不同剪切时间及转速条件下橡胶沥青Eη

由表4可知,在实验温度范围内,橡胶沥青Eη在90 min内随着剪切时间的延长呈增长趋势,从分子运动角度的解释为:外部作用力在90 min内并不能够破坏分子间内聚力,分子相对运动需克服的势垒没有下降,Eη呈上升趋势,导致橡胶沥青温度敏感性增大;在90~180 min内Eη趋于稳定,这是因为随剪切时间的延长,内部结构的破坏与重组速率,而达到动态平衡,因此Eη趋于稳定。结果表明,延长剪切时间虽对橡胶沥青感温性产生不利影响,但橡胶沥青感温性能不随剪切时间的延长而持续增加。

2.4 高低温流变性能

2.4.1 温度扫描

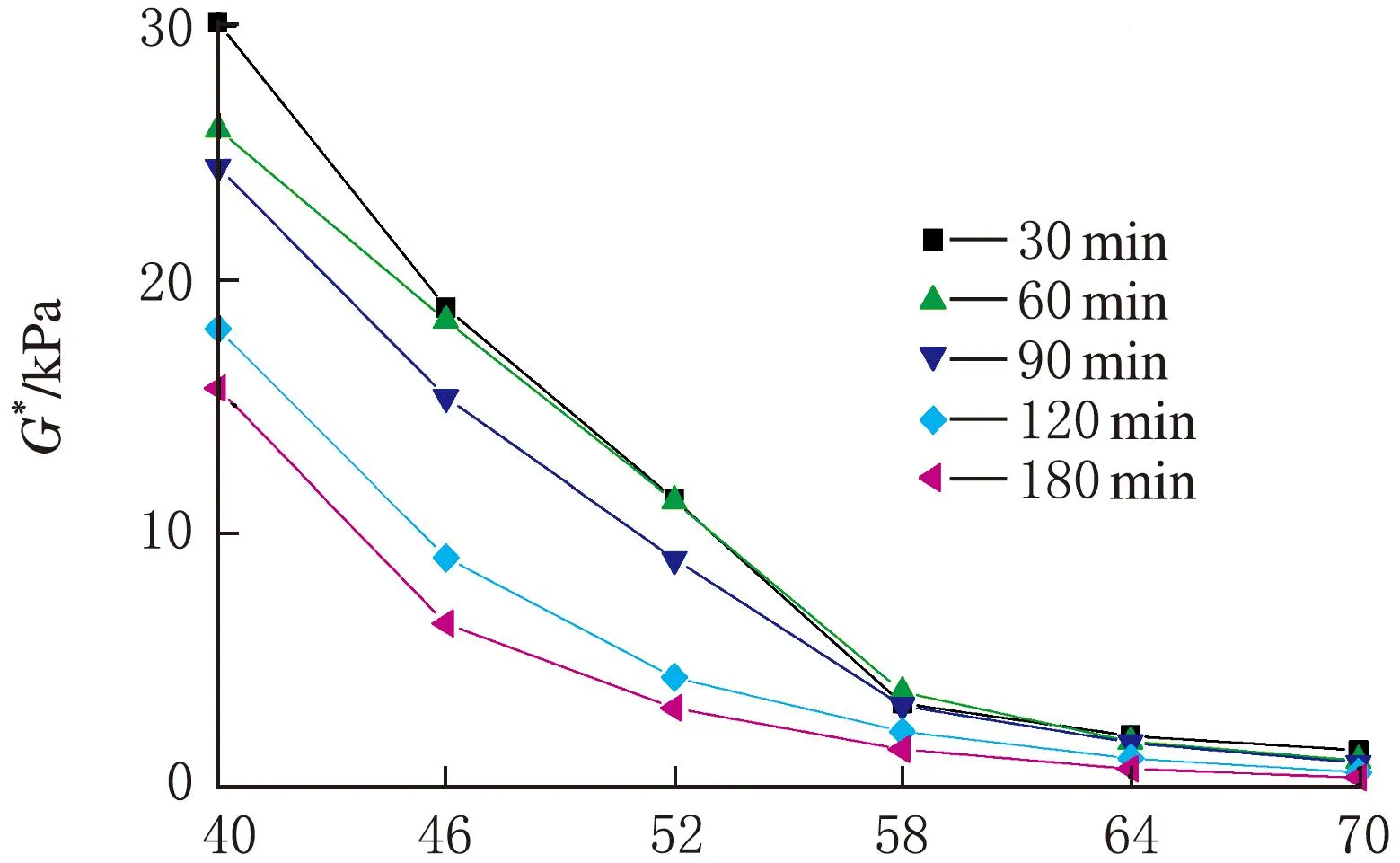

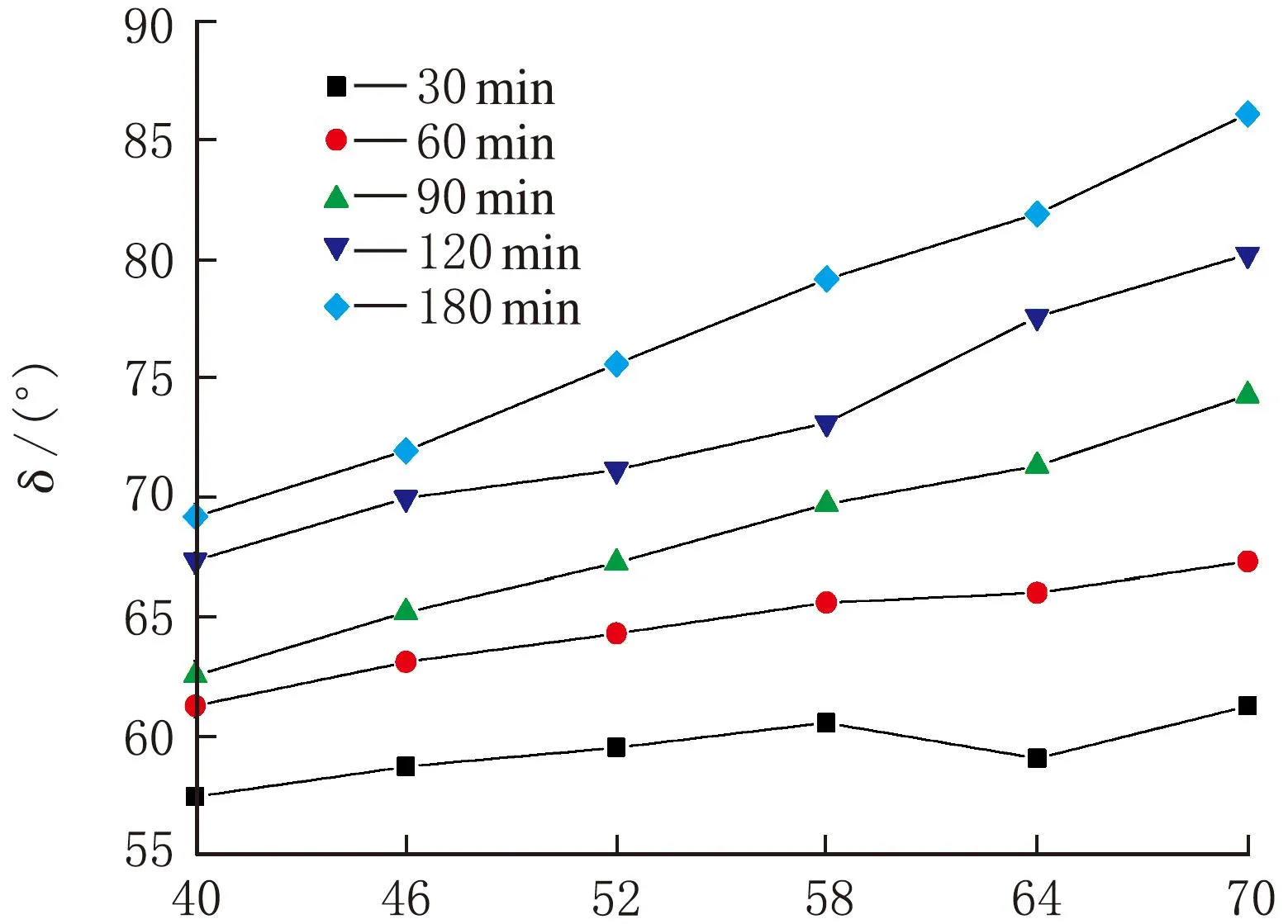

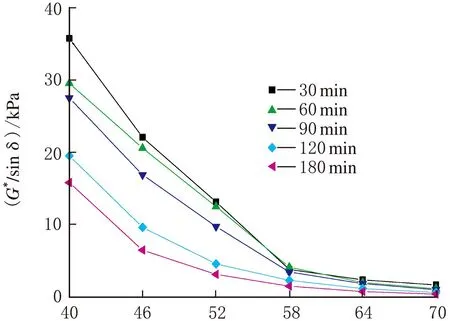

橡胶沥青的复数模量(G*)、相位角(δ)和车辙因子(G*/sinδ)见图1。

温度/℃(a)

温度/℃(b)

温度/℃(c)图1 G*、δ和G*/sin δ随温度的变化曲线

由图1(a)和(b)可知,随剪切时间延长及温度升高,橡胶沥青G*值减小,δ值增大。其中G*值表征材料在重复剪切变形作用下的阻力,其值越大材料抵抗变形能力越强;δ值则反映材料黏性(不可恢复部分)和弹性(可恢复部分)成分比例,其值越大材料易产生不可恢复变形,可见橡胶沥青随剪切时间延长在各实验温度条件下抗变形能力下降,不可恢复变形部分增加。这是因为硫化橡胶是典型的高分子弹性体材料,通过脱硫改性后使其由弹性状态转变成塑性可加工状态,基于化学键能分析可知,由于S—S键(键长为0.207 nm,键能为268 kJ/mol)和C—S键(键长为0.182 nm,键能为259 kJ/mol)比C—C键(键长为0.154 nm,键能为332 kJ/mol)的热稳定性差,随机械力不断地对橡胶沥青做功(延长剪切时间),橡胶粉中部分交联的S—S键和C—S键会逐步断开,导致橡胶沥青黏性成分比例提高(δ值增大),弹性成分比例减少(G*值降低),其宏观力学行为呈现出不可恢复变形量持续增加的趋势。根据Superpave的研究成果,提出将G*/sinδ作为评定沥青材料抗车辙变形的指标,G*/sinδ越大材料抵抗高温变形能力越好。对比图1(a)、(b)与(c)可知,橡胶沥青G*/sinδ与G*的变化趋势一致,即延长剪切时间不利于橡胶沥青的高温稳定性能。

2.4.2 多应力蠕变恢复

采用橡胶沥青第50次循环绘制蠕变与恢复曲线,如图2所示。

t/s图2 蠕变与恢复曲线

图2反映橡胶沥青在第50次循环内变形与恢复能力的差异。对比剪切时间为30 min的橡胶沥青,随剪切时间延长,橡胶沥青在加载过程中整体变形量逐步增大,卸载后变形恢复能力逐步减弱,其中加载过程中应变分别提高了76.5%、225.9%、380.4%、862.8%;卸载后应变恢复能力分别降低了66.3%、72.7%、81.6%、99.1%,可见在180 min时橡胶沥青在应力卸载后几乎没有变形恢复能力。因此在应力重复作用的条件下,随剪切时间延长,材料累积塑性应变将持续增大,导致材料更容易发生永久变形,不利于材料的高温稳定性能。结合温度扫描实验结果可知,采用流变学指标可直观展现橡胶沥青的性能变化规律,更精确地区分橡胶沥青高温性能。

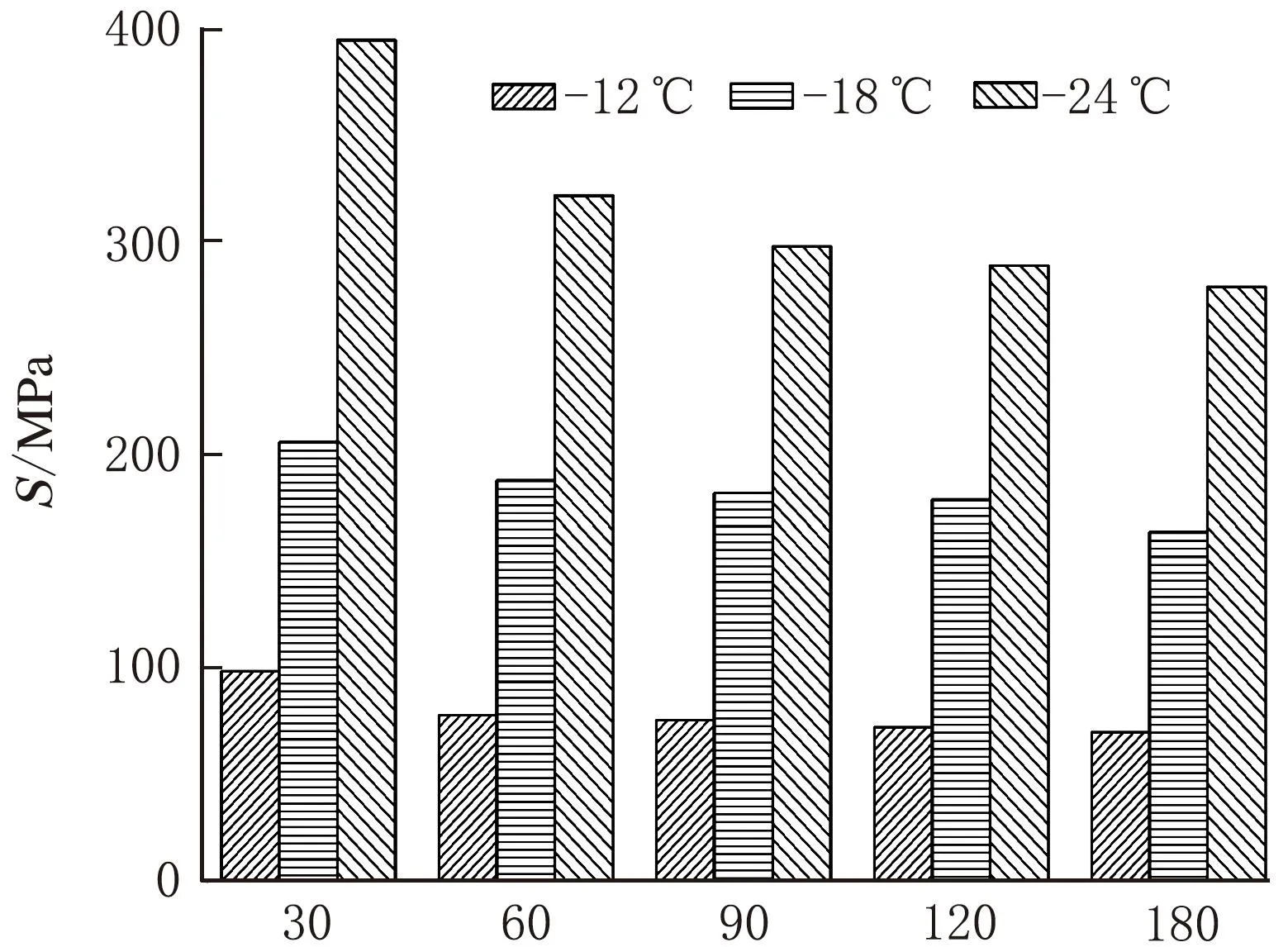

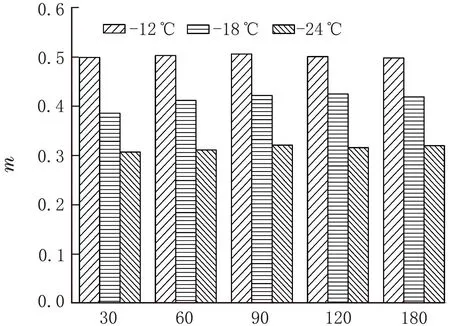

2.4.3 低温性能

橡胶沥青的BBR实验结果见图3。由图3可知,随着剪切时间延长,橡胶沥青在条件下S值减小,m值较剪切30 min的橡胶沥青总体增大,由于S表征沥青低温条件下的变形能力,其值越小沥青低温变形能力越好;m表征沥青在低温条件下的应力松弛能力,其值越大说明沥青材料的应力松弛能力越好,表明延长剪切时间有利于提高橡胶沥青低温性能。这是由于随着剪切时间的延长导致S—S键和C—S键断开,削弱了分子间力,因此分子的自由体积增大,降低了材料的玻璃化转变温度,使其低温变形能力增强。随着实验温度的降低,不同剪切时间条件下橡胶沥青低温性能下降,因此应结合橡胶沥青高低温性能需求及使用环境调整制备工艺。针对季冻区气候特点,剪切时间为60~90 min内制备的橡胶沥青可满足《橡胶粉改性沥青及其混合料应用技术规范》(DB22/T 2980—2019)中对于橡胶沥青的技术要求。

剪切时间/min(a)

剪切时间/min(b) 图3 不同剪切时间条件下橡胶沥青BBR实验结果

3 结 论

(1)随着剪切时间的延长,橡胶沥青针入度与延度逐渐增大,软化点及弹性恢复率逐渐降低,其性能变化是由于再生胶粉发生了2次脱硫降解。

(2)通过悬浮体系理论可解释橡胶沥青旋转黏度的变化机理,采用Eη指标可反映橡胶沥青温度敏感性的变化趋势。

(3)延长剪切时间不利于橡胶沥青高温稳定性,主要表现为橡胶沥青弹性成分降低,黏性成分增强,材料变形恢复能力下降。但有利于降低材料玻璃化转变温度,改善其低温变形能力。

(4)针对季冻区气候特点,剪切时间为60~90 min制备的橡胶沥青可满足路用需求。