捣固炼焦配合煤工艺参数对焦炭冷强度的影响研究

王 飞,段福彬,张昀朋

(1.建龙西林钢铁有限公司,黑龙江 伊春 153026;2.煤炭科学技术研究院有限公司,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

高炉炼铁是复杂的多相多场体系,其中涵括固体矿焦、液态铁渣和煤气等多相,其炉内复杂的温度场、煤气流场和力场易导致焦炭受到机械破坏、高温高速气流冲击、高温热应力、气化反应、渗碳和碱金属侵蚀等外部因素影响,致使焦炭也受到其显微结构、气孔结构、裂纹分布和灰分等内部因素的影响[1]。随着高炉的大型化发展,使得料柱增高以及炉料的压缩率提高,焦炭在高炉炼铁中的骨架支撑作用越来越重要。

焦炭的冷强度是评价焦炭在生产、运输和使用过程中粒度均匀性变化和衡量焦炭能否起到支撑骨架作用以确保高炉操作正常的重要指标,因此提高焦炭冷强度的研究已成为钢铁冶金行业关注的热点。国内外对如何提高焦炭冷强度已进行大量研究。美国夏皮罗和格雷采用以煤的镜质组反射率分布和惰性组分为基础预测焦炭强度指数,目前已在日本新日铁等钢铁公司得到应用[2];澳大利亚亚布朗采用煤的镜质组反射率,将微镜煤与微亮煤结合的煤岩成分和坩埚膨胀序数用以预测块焦冷强度[3];国内鞍钢、宝钢通过多年数据统计分析得到适合企业预测焦炭强度的方法[4],从中体现焦炭冷强度的重要性。

焦炭的抗碎强度和耐磨强度是表征焦炭冷强度的主要指标,其中焦炭粒度、抗碎强度、耐磨强度指标分别以块焦率、块焦强度、显微强度表示。为了保障高炉料柱的透气性则需降低高炉压差,不仅要求焦炭具有良好的热态强度,还要求焦炭有适宜的粒度及保持粒度的均匀性[5],即配合煤的粒度(细度)、堆密度等工艺参数对焦炭冷强度均产生一定影响。以下通过建龙西林钢铁有限公司(以下简称建龙西钢)配合煤的水分、细度、捣固密度对焦炭冷强度的影响进行研究,以期确定提高其焦炭冷强度的最优工艺参数。

建龙西钢新建5.5 m复热式捣固焦炉(2×72 孔),其产能140万t/a,于2021-02-26投产运行以来,在焦炉稳定顺行的前提下稳步提升焦炭质量。该焦炉生产用煤主要来自黑龙江省内的炼焦煤,具有挥发分普遍偏高、变质程度偏低、最大流动度较小、煤岩显微组成中惰质组含量较低的煤质特性;另外,由于建龙西钢捣固炼焦在配煤时大比例使用低变质程度的省内1/3焦煤、性质偏1/3焦煤的部分焦煤或性质偏弱黏煤的瘦煤,导致配合煤的质量不太稳定,受其煤质、煤源结构和焦炉炉型结构特点等多因素影响,所生产的焦炭平均粒度在42~44 mm,粒度普遍偏小,导致焦炭粒度低于行业捣固焦炭粒度平均水平。

基于此现状,在充分利用黑龙江当地炼焦煤资源的前提下,亟需对建龙西钢所用的炼焦煤进行工艺条件优化研究,改善5.5 m捣固焦炉的焦炭粒度、堆密度等工艺参数以提高焦炭的冶金焦产率。通过探究炼焦配合煤的水分、粒度、堆密度与焦炭冷强度的关系,在保证焦炭热强度稳定的同时,确定提高焦炭冶金焦率的最佳工艺参数,为配煤工艺条件的改善提供指导。

1 研究方案设计

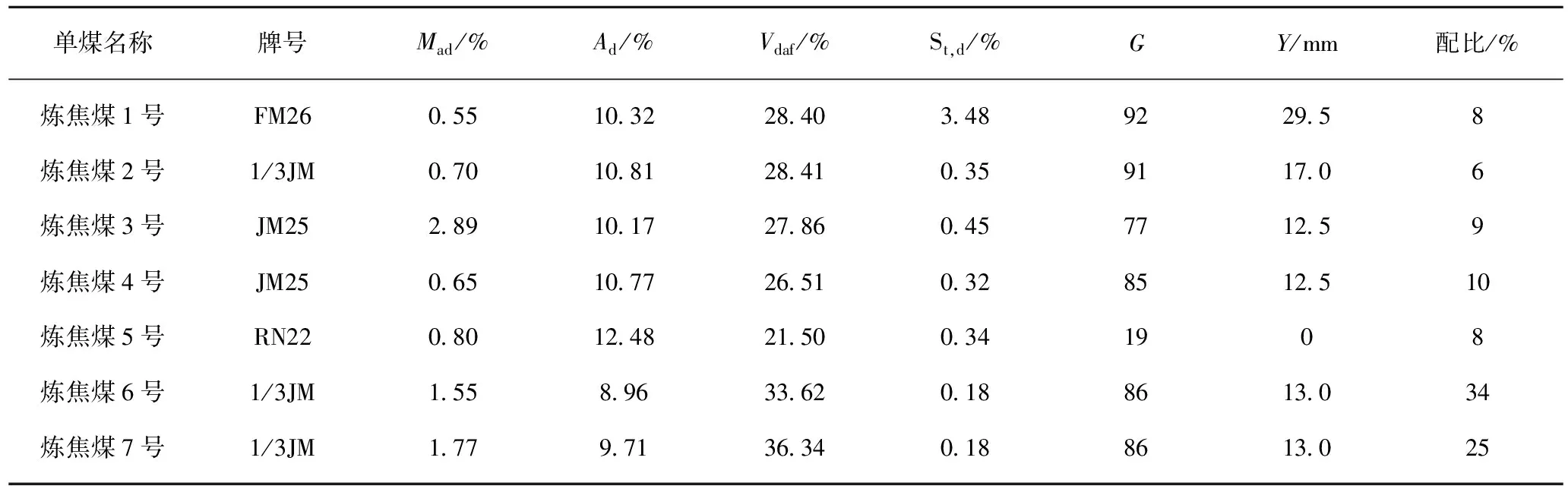

选择建龙西钢生产配煤方案之一作为此次研究方案的设计基础,即在捣固堆密度不变的情况下分别进行不同水分、粒度的炼焦试验,考察焦炭的块焦率、显微强度和焦炭强度的变化趋势。在此基础上确定捣固配合煤水分及其细度不变,并进行不同捣固堆密度炼焦试验,以考察堆密度对焦炭冷强度的影响。建龙西钢实验用配合煤的煤质特性参数及其配比见表1。

表1 配合煤的煤质特性参数及其配比Table 1 The coal quality characteristic parameters of blended coal and corresponding ratio

炼焦试验条件及方法如下:

(1)炼焦试验采用煤科院实验室1 kg小型试验焦炉,小型试验焦炉操作条件如下:炼焦煤甑1次干煤装煤量为1~2 kg,煤甑置于恒温区加热,由室温升至加热终温1 050 ℃,焦饼中心最终温度达到950 ℃,加温时间3 h,保温0.5 h,结焦时间总计3.5 h,采用密闭自然冷却干熄焦方式熄焦。对炼制的焦炭依次进行全焦率以及粒度>10 mm的块焦率、块焦强度、显微强度试验。

(2)块焦强度试验采用粒度>10 mm的焦炭样品并从2 m高度自由落下试验3次,称量粒度>10 mm的焦炭质量并计算其占落下实验焦炭的总质量百分数,将其作为焦炭的块焦强度指标值。

(3)焦炭显微强度采用自制显微强度测定仪进行测定,取2 g粒度为0.6~1.25 mm的焦样,装入长305 mm、内径25.4 mm的钢管中,其中有12个内径为8 mm的钢球置于上述钢管中,随后以(25±0.5)r/min的转速转动800 r。焦炭经转鼓后,用0.6~0.2 mm的圆孔筛振筛5 min,称量粒度>0.6、0.2~0.6 mm的焦粒质量并分别计算其百分含量,分别以R1、R2表示,并以R1+R2作为显微强度(MSI)指标。

2 工艺参数对焦炭冷强度的影响研究

依据单种煤的全水制定表1的配煤方案,即掺配40 kg干基配合煤样并充分混合、破碎,筛分<0.5、0.5~3、>3 mm 共3个粒级试验的配合煤样,将其作为研究试验煤样,并采用块焦率、块焦强度和显微强度3个指标用以表征1 kg小型试验焦炉炼制的焦炭样品之冷强度。以下就针对建龙西钢捣固炼焦配合煤的水分、细度、堆密度等工艺参数对焦炭冷强度的影响进行初步研究。

2.1 配合煤水分对焦炭冷强度的影响

将筛分的3个粒级配合煤样,按<0.5、0.5~3、>3 mm粒级分别以占比45%、45%、10%掺配6 kg并混合均匀,将其作为水分变化的试验用煤。

为了保证捣固焦炉煤饼的稳定性,一般捣固生产配合煤的水分应控制在9%~12%[6]。建龙西钢根据自身生产用煤特点和长期生产经验,捣固煤饼的水分控制在(10%,16%]。试验方案中的试验用煤水分分别设计为10%、12%、14%、16%,称取干基配合煤样1 kg,分4次装入煤甑,每次装煤后用捣固锤将煤样捣固至堆密度达到1.0 t/m3,再将其置于1 kg小型试验焦炉并炼成焦炭,最终对焦炭进行块焦率、块焦强度、显微强度测试。

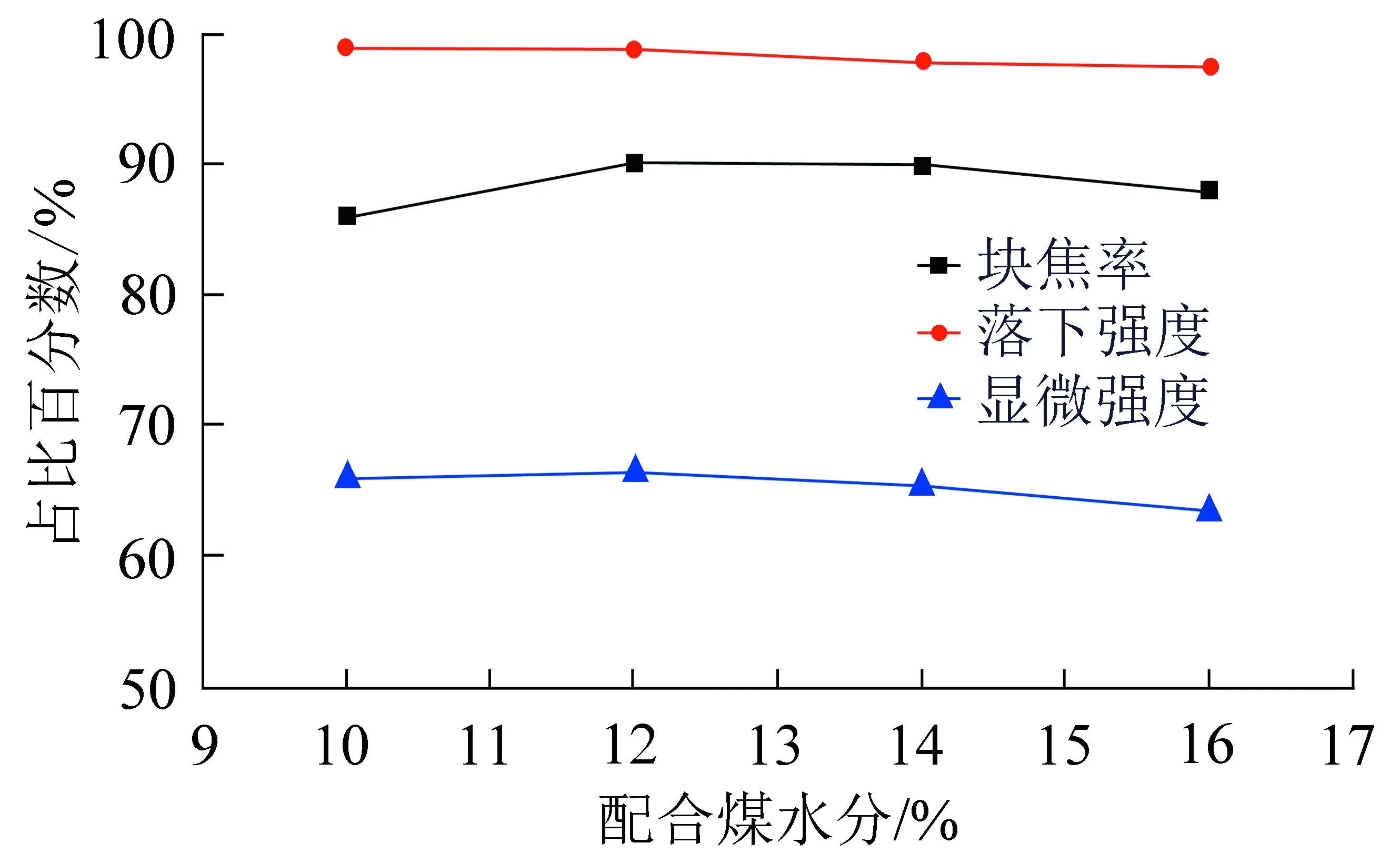

配合煤水分变化与焦炭冷强度的试验关系如图1所示。

图1 配合煤水分变化与焦炭冷强度的关系Fig.1 Relationship of the coke cold strength with blended coal moisture

由图1可知,在捣固堆密度、细度不变的前提下,随着配合煤水分增高,焦炭的块焦率、显微强度均先升高后下降,但随着水分增加则块焦的冷强度变化不大。分析其原因可知,水分对炼焦煤的黏结性能、膨胀性能和体积变化趋势有直接影响[7],主要在于入炉煤水分对结焦升温速率产生直接影响,煤料的含水量越低则在同样加热条件下的煤料升温速度就越快[8]。升温速率的变化可改变胶质体形成阶段的黏结能力和半焦收缩阶段相邻层间的收缩应力,即提高升温速率会使配合煤的胶质体塑性温度区间变宽,胶质体数量相对增加且流动性增强,从而改善煤的黏结性,形成坚固程度较强的孔壁结构,进而使焦炭结构致密,耐磨强度得到一定的改善[9]。提高升温速率不利于半焦形成后的收缩,当升温速率提高时则相邻层连结强度加大,从而收缩应力大,半焦收缩的速度也会随之加快,生成裂纹较多,焦炭抗碎强度会有所降低。

此次试验随着配合煤水分的增加,随着升温速率的下降,结焦阶段的收缩应力减弱,导致焦炭裂纹、微裂纹减少、焦炭块焦率升高。而升温速率下降到一定程度,弱化了塑性温度区间胶质体黏结能力,半焦形成阶段胶质体固化,半焦壁结构强度变差,导致焦炭的块焦强度、显微强度降低。从中发现配合煤料适宜的升温速率应为胶质体形成阶段快、半焦收缩阶段慢,对焦炭冷强度的提高有利。由此可见,合理应用配合煤水分影响加热速度有利于提高焦炭冷强度。综合分析以上对焦炭冷强度的影响,确定最佳配煤水分应控制在13%左右。

2.2 配合煤细度对焦炭冷强度的影响

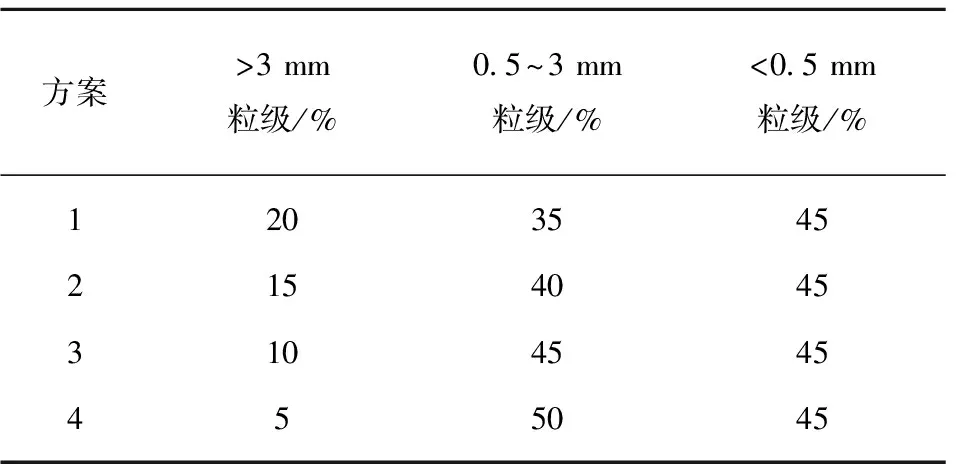

细度变化实验方案按照细度(<3 mm粒级)分别占比80%、85%、90%、95%进行设计,其装煤水分、密度分别为13%、1.0 t/m3。配合煤细度变化试验方案见表2。按方案1~4各粒级配比要求各配1.5 kg实验煤样,水分调配为13%并混合均匀。

表2 配合煤细度变化实验要求Table 2 Experimental fineness requirements of coal particle size change

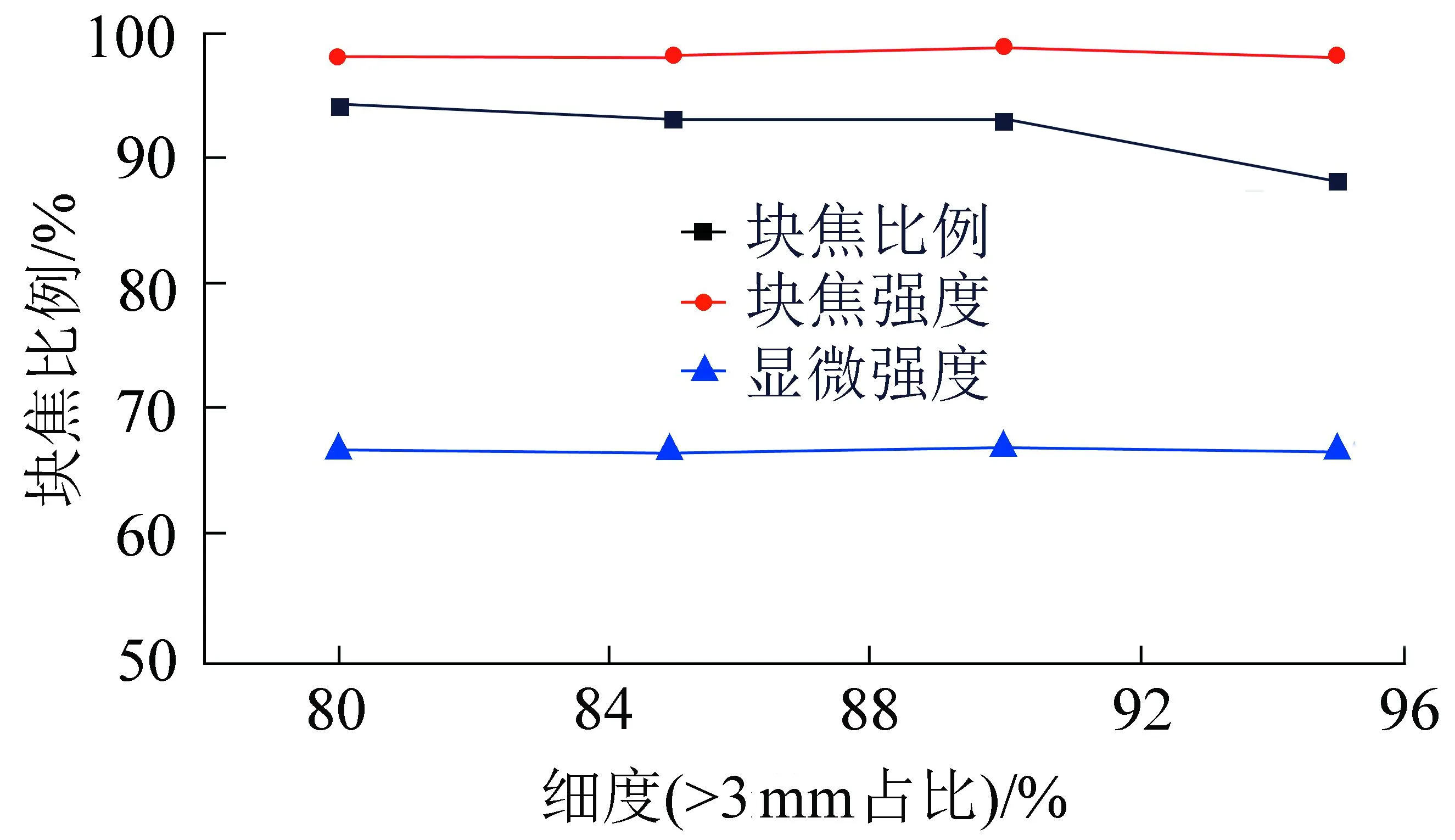

每个方案每次称取配合煤样1 kg(干基),均分4次装入煤甑,捣固堆密度1.0 t/m3,并使用1 kg小型试验焦炉炼制成焦炭。配合煤细度变化与焦炭冷强度试验关系如图2所示。

图2 配合煤细度变化与焦炭冷强度试验关系Fig.2 Relationship of the coke cold strength with different fineness

从图2可知,焦炭块焦率随配合煤细度的增大呈下降趋势,细度在85%~90%时的块焦率下降不明显,细度达到95%时块焦率下降趋势明显,而块焦强度和显微强度随细度增大都呈先增加后下降的趋势。分析其原因可知,随着配合煤细度的增加,煤颗粒间的间隙变小,接触更加密实,对热解荒煤气的导出不利,内部压力变大,胶质体在较高压力作用下结合更加紧密[10],导致形成的焦炭孔壁结构坚实,因而焦炭块度均匀、致密,气孔率低,显微强度和块焦强度增大,导致焦炭的抗碎强度(M40)提高、耐磨强度(M10)降低;当配合煤的粉碎细度超过90%时,则配合煤料的惰性组分比表面积得以增加,需要更多的黏结物质胶结煤颗粒,由此减弱热解生成的胶质体黏结惰性颗粒表面的能力,从而降低胶质体对惰性固相颗粒的黏结性[11],导致半焦形成阶段气孔壁不坚固,即高活性组分的1/3焦煤随着细度的增加而过细粉碎,半焦收缩阶段自廋化现象加剧[12],内应力导致裂纹增多,炼制的焦炭块焦率、显微强度和落下强度均变小[13-14]。

根据试验结果综合分析可知,细度指标并非越大越好,细度指标达到某一值后则焦炭冷强度呈现劣化趋势。根据建龙西钢炼焦配煤时1/3焦煤配入比例大的特点,建龙西钢适宜的配煤细度应控制在85%~90%。

2.3 配合煤堆密度对焦炭冷强度的影响

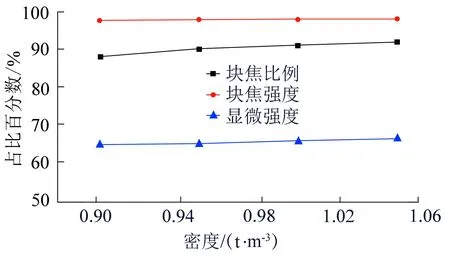

堆密度方案设计按照密度0.90、0.95、1.00、1.05 t/m3进行实验,试验用配合煤细度指标按<0.5、0.5~3、>3 mm粒级分别占45%、45%、10%掺配6 kg并混合均匀,水分调配为13%后将其作为堆密度变化试验用煤。

每次称取干基配合煤样1 kg,分4次装入煤甑,每次捣固堆密度按密度要求捣固,并在1 kg小型试验焦炉上炼制成焦炭。配合煤密度变化与焦炭冷态强度试验关系如图3所示。

图3 配合煤密度变化与焦炭冷强度试验关系Fig.3 Relationship of the coke cold strength with different density

由图3可知,随着配合煤堆密度的增加,焦炭的块焦率、显微强度均增大,且其块焦强度亦略有增大。

究其原因,由于随着配合煤料堆密度增加则煤粒间接触致密、间隙变小,煤粒间相互黏结所需的胶质体数量也相对减少,炼焦过程中的胶质体易在不同性质的煤粒表面均匀分布浸润[15],使煤颗粒之间的界面结合能力增强,从而能充分黏结煤颗粒表面,致使其黏结能力得以增强。在半焦形成阶段,产生的气相产物不宜析出,膨胀压力提升,由此增加变形煤粒的接触面积,从而导致形成的半焦孔壁变厚;在半焦收缩阶段,相邻碳结构间活性组分收缩力减弱,导致焦炭裂纹减少,最终形成的焦炭气孔壁增厚,故而焦炭块焦率、显微强度和块焦强度增大。

综合分析配合煤堆密度对焦炭冷强度的影响,结合有关生产捣固设备能耗的经济性研究[16-17],建龙西钢适宜的配合煤捣固密度选择在1.0 t/m3左右为宜。

以上通过对建龙西钢5.5 m捣固炼焦工艺焦炭冷强度与配合煤水分、粒度组成及捣固密度工艺参数的关系研究,可确定建龙西钢炼焦配合煤料对焦炭冷强度影响的最佳工艺参数。

综合考虑捣固生产工艺的特点,在最佳工艺参数确定后,未来需进行5.5 m捣固煤饼的稳定性试验,研究煤饼的抗压强度、抗剪强度与配合煤水分、细度和捣固频次的关系,以便进一步优化捣固生产工艺条件,提高捣固煤饼的稳定性,降低煤饼的坍塌率以保证生产顺利进行。

3 结 论

为了保证焦炭热强度的稳定性以及改善配煤工艺条件,需探究捣固炼焦配合煤的工艺参数与焦炭冷强度的关系,以确定提高焦炭冶金焦率的最佳工艺参数和优化捣固炼焦工艺条件。结合现场实验用配合煤的煤质特性参数及其配比,设计炼焦试验条件与方法的研究方案,重点针对配合煤的水分、细度、堆密度工艺参数对块焦率、块焦强度、显微强度等焦炭冷强度的影响进行相应研究,可得出以下结论:

(1)建龙西钢配合煤在堆密度、细度不变的条件下,随着配合煤水分的增大则焦炭的块焦率呈现先升高、后下降的趋势,当水分在13%时则其块焦率可达到最大,块焦强度、显微强度均随着水分的增加而基本不变。

(2)配合煤在堆密度、水分不变的条件下,随着配合煤细度的增加则焦炭的块焦率呈下降趋势。前期的焦炭块焦率下降不明显,但在细度大于90%时块焦率下降特别显著,而块焦强度和显微强度随细度增大均呈先增高后下降的趋势,由此说明试验配合煤的细度大于90%后将导致焦炭的冷强度降低。

(3)配合煤在水分、细度不变的条件下,随着配合煤堆密度的增加则其块焦率、显微强度均增大,且块焦强度亦略有增大。综合考虑捣固机械能耗及其经济性,建龙西钢配合煤的堆密度选择在1.0 t/m3较为适宜。

(4)综合考虑配合煤的水分、细度和堆密度对焦炭冷强度的影响,建龙西钢5.5 m捣固焦炉配合煤控制水分在约13%、细度在约90%、堆密度在1.0 t/m3较为适宜。