工业废盐资源化处置工程方案研究

王晓波,王争刚,张铭,龚幸

(东华工程科技股份有限公司,安徽 合肥 230022)

工业废盐主要产生于农药中间体、药物合成和印染等行业[1],目前我国废盐年产量超过5 000万吨,其中农药占30%,精细化工占15%,医药占10%,其他占45%[2-3]。工业废盐的主要成分包括盐类、有机物和不溶性杂质等。根据其盐类的不同可分为氯化钠、硫酸钠、氯化钾、氯化钙或包含两种以上的混合盐[4]。于各地区而言,含盐废物主要来源和其主要产业密切相关[5]。

工业废盐作为目前工业上常见的危险废物,具有成分复杂、来源广泛、毒性大等特点,虽在危废名录中并未单独列出,但2021 年《国家危险废物名录》明确将化学合成原料药生产过程中产生的蒸馏及反应残余物、化学合成原料药生产过程中产生的废母液及反应基废物划定为危险废物[6]。因此工业废盐不仅破坏生态环境,祸及人畜,一旦污盐中可溶性盐及杂质进入环境,会严重引起土壤盐化,危及周边农、林、牧业的生存与发展,甚至对周边水源和地下水造成严重污染,危害极大[7]。

工业废盐的性质决定其需要得到妥善处置。化工生产中副产的废盐依据产品的不同,废盐中的成分也不同,有时还有较大的差别,使废盐的处理和利用增加了难度[8]。根据废盐来源可知,工业废盐中含有毒性大的有机物,无论对于单一盐还是混合盐,要实现废盐资源化,必须先将废盐中的有机物去除,然后再分盐。高含量有机物的工业废盐通过高温氧化法去除有机物,低含量有机物的工业废盐通过盐洗法去除有机物。有机物去除后的工业废盐借助三元体系相图分析实现盐分离,从而实现工业废盐资源化[9]。

1 工业废盐处理现状

目前,对于工业废盐的处置方式主要分为两类:一类以填埋为主,放弃废盐中盐类组分的利用;一类是去除废盐中的有机物,从而实现资源化利用。填埋法虽然工艺简单,但是根据《危险废弃物填埋污染控制标准》的相关规定,废盐必须进入刚性填埋场,而国内刚性填埋场较少,因此导致处理成本较高。资源化利用主要是针对废盐中的有机物,采用热处理或者溶解氧化的方式去除废盐中的有机物。

南京大学环境规划设计研究院股份公司张以飞[10]提出了废盐的多级碳化+吸附过滤的工艺流程。通过绝氧环境下多级碳化去除废盐中的部分有机物,再经大孔树脂吸附,深度去除剩余的有机物。浙江工企环保集团有限公司黄和风[11]提出了废盐高温热解+多级吸附+高级氧化+多级化合反应的资源化工艺流程。

中煤鄂尔多斯能源化工有限公司江成广[12]提出了臭氧催化氧化(AOP)+高效反渗透+超滤+纳滤+降膜式蒸发(MVR)的高浓盐水处理工艺,高浓盐水与废盐溶解后组成相似,但有机物含量较低,该流程稳定运行后得到硫酸钠产品纯度在99%以上,氯化钠产品纯度89%以上。

南京理工大学环境与生物工程学院杨文振[13]使用低温炭化-高温活化两步工艺处理典型的医药废盐,成功回收了无机盐和活性炭材料。低温炭化阶段将废盐中的有机物转变为不溶性残余炭渣,通过简单的溶解、过滤即可实现无机盐与有机物的分离;残余炭渣作为炭前体经过活化可得到活性炭材料。

重庆工商大学的龚云姜[14]提出了介质阻挡放电(DBD)等离子体去除废盐中的总有机碳(TOC)。经等离子体处理后废盐的TOC含量可降低至10 mg/kg以下,可以满足离子膜烧碱行业对原料盐中TOC 含量的要求。DBD 等离子体可以去除实际工业废盐中残留的有机污染物。实际废盐中TOC 的含量为5 700 mg/kg,首先通过对废盐进行热重分析确定热处理温度,然后采用马弗炉对实际工业废盐进行热处理。实际工业废盐经过马弗炉在800℃煅烧1 h 后,其TOC 含量降低至51.8 mg/kg。煅烧后的废盐,在电压为26.8 kV、气体流速为0.3 L/min、含水率为10%的条件下,经DBD 等离子体处理40 min以后,其TOC含量降低至14.5 mg/kg。研究结果表明,DBD 等离子体能有效去除实际工业废盐中残留的有机物。

河北科技大学姜海超[15]采用流化床高温氧化方法对含氰工业废盐中的氰化物和有机物杂质做脱除实验研究。实验结果表明,温度在700℃以上,停留时间为3 min时,经高温流化氧化处理后,工业废盐中的总有机碳(TOC)、无机铵和总铵可达到离子膜烧碱用原料盐标准。

兰州大学的孔雪鹏[16]利用高温氧化法处理吡蚜酮废盐后,仅残留少量的乙酸酐和乙酸甲酯,400℃和600℃的高温氧化分别将氯化钠含量提高至85.09%和87.81%,这表明温度越高对废盐中有机物的去除越有利。对采用非均相芬顿法处理后的废盐溶液再使用次氯酸钠氧化和吸附材料吸附处理,进一步去除废盐中的有机物,还能去除芬顿反应残留的金属离子。

中化环境科技工程有限公司的张旭[17]针对工业废盐提出一种处理效果好、稳定性好的废盐处理工艺,采用电化学技术对废盐中的有机物等污染物进行氧化还原处理,同时联合MVR 蒸发技术。处理后的产品盐,TOC 从1 060 mg/kg 降至30 mg/kg,去除率约97%左右,产品盐达到了GB/T 5462—2015“工业盐”中精制工业湿盐的一级标准。

综上可以看出,我国许多学者都对工业废盐资源化的技术进行了研究,并且取得了一定的成效。但大多仅停留在研究阶段,要想实现废盐再生的工业化生产,我们不仅要在技术上做出突破,还需要理论联系实际,制定相对完善的工业技术路线和符合工业化生产所需的设备条件。本文即对废盐资源化的工艺技术路线和主要设备进行了相对完善的研究探索。

2 工艺方案简述

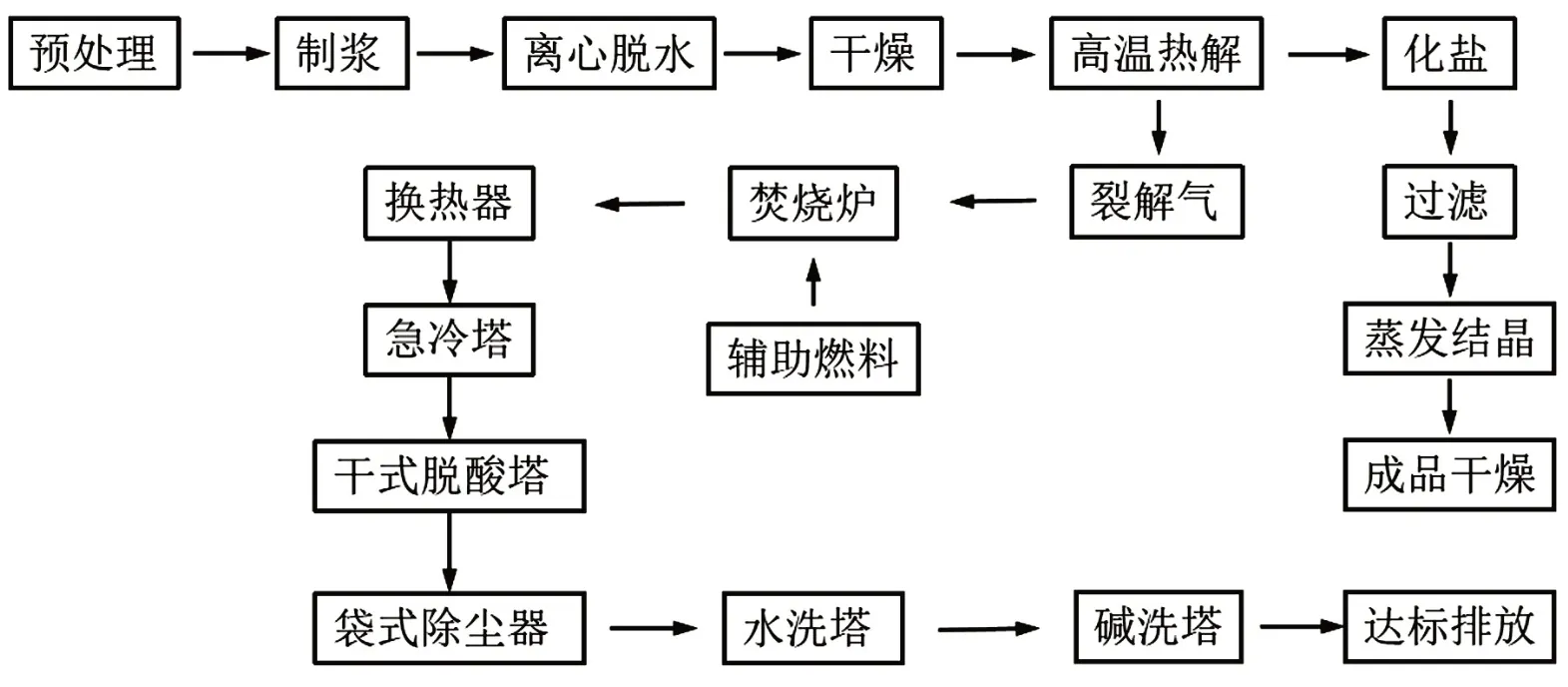

本文主要研究来自化工、化肥、农药等非特定行业的精馏残渣和热解过程产生的煤化工(HW11)、农药中间体(HW04)、医药中间体(HW02)、基础化学原料制造产生废酸(HW34)、染料中间体(HW12)工业废盐。结合相关环保项目的实际情况,提出了废盐“预处理-热解-精制-蒸发-尾气处理”的全流程工艺方案。结合工艺方案得到工业废盐再生技术工艺流程,见图1。

图1 工业废盐再生技术工艺流程图

2.1 预处理工艺

根据实验内容进行废盐资源化处置的工业技术路线设计,使其与实际项目结合起来。将收集的工业废盐按废盐种类、有机物含量、杂质含量不同分类,暂存在废盐仓库。将仓库中要处置的工业废盐用叉车运至预处理车间的吨袋拆包机上,工业废盐经溜槽进入振动篦,通过输送机进入破碎机。将大块废盐破碎至粒径小于10 mm,再经螺旋输送机送入制浆槽内。

将工业废盐和含有有机物的饱和盐水按一定的重量比加入制浆槽,经搅拌、循环和均化处理,制成废盐粒径、有机物含量均符合高温热解要求的盐浆,用泵送入盐浆贮槽暂存。

为了调节并控制盐浆中有机物含量,设置有机物调节系统。抽取部分离心液采用蒸馏法分离装置,得到有机物含量高的有机液和有机物含量低的冷凝液,分别储存,用于调节制浆罐中的有机物含量。有机物含量高的有机废液暂存于罐区,可泵送至焚烧系统进行处理。

2.2 热解工艺

将盐浆贮槽的盐浆用泵送入离心机脱水,离心液返回制浆系统,固体工业废盐进入干燥机,将工业废盐干燥至水份≤0.5wt%。干燥机选用快速床(旋流)干燥机,同时具备风选功能。干燥后工业废盐经布袋除尘分离后去高温热解系统,废气去尾气处理系统。干燥热源一部分来自热解器550℃热解气,一部分来自燃烧器加热布袋除尘器干燥废气。

干燥后工业废盐再经自动加料系统,连续加入热解加热器,加热至400℃~450℃后进入高温热解器,在一定压力、550℃~600℃左右、有氧条件下进行悬浮焚烧(高温热解),控制热解时间,将有机物去除至≤0.005%,再经热解冷却器降温至200℃后去化盐桶制卤,制成含盐量为310 g/L水的卤水。

2.3 卤水精制工艺

卤水通过沉淀法、吸附法进行精制,除去钙、镁和其他杂质离子及炭黑,微量有机物亦在此进一步去除,得到精制卤水。精制卤水进入卤水储罐,分析合规后可以直接销售,也可以制成固体盐进行销售。同时卤水经过滤后,产生固体、胶体、絮状物、炭黑等杂质,杂质经压滤机脱水后暂存固废仓库,后续可送入焚烧系统进行处置。

2.4 蒸发结晶工艺

精制后的卤水进入MVR蒸发系统,将盐结晶析出,系统产生的冷凝水返回化盐桶制卤。盐浆经盐增稠器增稠后排到离心机中,脱水后经湿盐皮带输送机送往盐沸腾床干燥,再通过干盐皮带输送机送往包装工段包装、入库,最终入库盐中有机物含量≤15 mg/kg。离心液返回蒸发系统。

2.5 尾气焚烧工艺

干燥机和热解炉出来的废气经布袋除尘器除尘后进入尾气焚烧炉。蒸馏系统分离出来的有机废液、废盐包装袋和系统处理污泥也一并进入尾气焚烧炉,焚烧至1 100℃以上,停留2 s,经炉内脱硝后进入废锅,尾气降至550℃,进行喷水急冷至250℃,喷入石灰+活性碳,降温、除酸(HCl、SOx、NOx),并去除尾气中的有毒物质。烟气经降温脱酸处理后进入布袋除尘器除尘,然后进入湿法脱酸系统(碱洗塔),对烟气中污染物进行进一步处理后从高烟囱达标排放。废锅中软水与高温烟气换热后副产0.8 MPa 饱和蒸气,用于成盐干燥、蒸发结晶和系统其他需要加热的地方。

2.6 工艺流程设备表

工艺流程设备表见表1。

表1 工艺流程设备表

3 工艺方案的技术与经济可行性

该方案从预处理着手,通过前期除杂减少后期处理负荷,对于高含量有机物的工业废盐,经过前期预处理就可以去除部分难溶性有机物,再通过高温热解,可有效处理剩余有机物,使得有机物的含量低于15 mg/kg。有机物去除后的工业废盐再通过溶解进一步除杂精制,然后借助三元体系相图分析实现盐分离,从而实现工业废盐资源化。

目前废盐处置市场价格为2 500~4 000元/吨不等,以每年处理5万吨的废盐资源化项目为例,总投资大约为20 000 万元,其中设备及工器具购置费约8 000 万元,安装工程费约2 500 万元,建筑工程费约6 000 万元,工程其他费2 500 万元,再预留部分的流动资金。在项目运行过程中需要的处理成本包括:①主要原辅材料价格、水电、燃气、天然气、蒸汽、柴油;②工人工资及福利费;③固定资产折旧费;④项目固定资产维修费;⑤其他费用,包括制造费用、管理费用中扣除工资及附加、折旧费、摊销费、维修费后的费用。最后得到每年的总成本费用大约9 000 万元,因此单位处理成本为1 800元/吨。从财务结果看出,该项目投资利润率、资本金净利润率均高于行业基准指标,项目各年的财务状况也较好,具有一定的抗风险能力,各项指标均符合要求。因此,该项目在经济上是可行的。

4 结论

(1)从技术角度方面看,本文提出的“预处理—热解—精制—蒸发—尾气处理”的废盐资源化工业技术路线具有工艺稳定、完善的特点,适用于废盐处置的工业化。

(2)从经济角度看,5 万吨每年的废盐处置项目投资不高,建成后不计算废盐回收后的价值,单处置净利润将达到700~2 200元/吨,具有较高的经济可行性。

(3)从国家政策的角度看,在当前双碳政策和节能减排的要求之下,烧碱已被列为限制类,国家严格要求氯碱行业的准入门槛,部分地方已不再审批新项目,但废盐综合利用的离子膜烧碱装置除外。