制备参数对氧化铌涂层晶相成分与结合性能的影响

姚 泉 王 皓 潘 旭 李海洋 胡旭军 丁泽良

湖南工业大学机械工程学院 湖南 株洲 412007

1 研究背景

氧化铌涂层具有高折射率、宽带隙和优异的化学稳定性,被广泛应用于光学干涉滤光片、电致变色器件、气体传感器、电容器和波导管等领域[1-3]。近年来,氧化铌涂层因在耐腐蚀、耐磨损和和生物相容性方面的优异性能,成为了植入体表面改性的热点材料[4-9]。

氧化铌涂层的主要制备技术有磁控溅射[4]、溶胶-凝胶[9]、化学气相沉积[10]和阳极氧化[11]等。磁控溅射技术制备的涂层具有均匀性好、致密性高、附着力大以及成分与厚度可控等特点,在医用行业使用了40 多年[12]。用反应溅射沉积的涂层,其晶相结构和元素的化学价态与制备参数密切相关。例如,E. Ajenifuja 等[13]利用直流反应溅射技术制备的TiN涂层,其晶相结构因沉积时间变化而有所不同。其中沉积时间为5 min 和10 min 时,涂层表现为TiO2相与TiN 相;沉积时间为15 min 和20 min 时则呈TiN相。Qi Z. B. 等[14]发现,功率为200 W 时,直流反应溅射生成的氮化铬涂层为面心立方相CrN,而功率为250 W 和300 W 时则表现为六方相Cr2N 与面心立方相CrN 的混合物。另外,A. Foroughi-Abari 等报道[15],直流反应溅射氧化铌涂层中铌的化学价态随氧气流量变化而变化,当氧气流量为2, 4, 6 mL/min 时,铌的氧化物分别为NbO、NbO2和Nb2O5。氧化铌的多种晶体结构使其具有许多独特的物理与化学性能[16-17]。

涂层应用的可行性与可靠性在很大程度上取决于涂层和基底之间的结合性能。制备参数对涂层的结合性能有重要影响。Xiao W. W. 等[18]发现当功率由300 W 增大到500 W 时,Zr-4 表面直流反应溅射沉积的TiN 涂层的结合力由30.6 N 增大到42.8 N;但是当功率继续增大到600 W 时,涂层结合力则减小到38.1 N。另外,他们还观察到,当功率为600 W,基底表面粗糙度分别为0.069, 0.172, 0.286 μm 时,涂层的结合力分别为29.3, 32.3, 28.9 N,即随着粗糙度的增大,涂层的结合力先增大后减小。颜培等[19]发现,当沉积时间由30 min 增加到120 min,硬质合金YT15 表面ZrTiN 涂层的结合力先增大后减小,其中沉积时间为90 min 时的涂层结合力为最大(61.9 N)。Jeong G. C. 等发现[20],随着氮气的体积分数由20%增加到38%,直流反应溅射沉积的CrN 涂层与STVAX 合金之间的结合力由6 N 增大到约34 N。Luo F. 等[21]采用射频反应溅射技术在高速钢表面沉积了氧化铬涂层,当氧流量从2.0 mL/min 增大到2.6 mL/min 时,涂层的临界载荷由18.5 N 减小到12.4 N;当功率从250 W 增大到350 W,临界载荷从约10.0 N 增加到17.9 N,功率继续增加到400 W 时,临界载荷约为18.0 N。

可以查到的文献表明,国内外学者关于制备参数对直流反应溅射氧化铌涂层晶相成分和结合性能的研究未见报道。为此,本文通过直流反应溅射技术在镁合金AZ31 表面制备氧化铌涂层。通过X 射线衍射仪(X-ray diffraction,XRD)、X 射线光电子能谱仪(X-ray photoelectron spectrometer,XPS)、划痕仪和电化学工作站,对涂层进行表征与测试。研究氧气流量、功率和沉积时间3 个制备参数,对涂层晶相成分与结合性能的影响,以期为反应溅射氧化铌涂层的制备提供参考。

2 实验部分

2.1 实验材料

1)基底材料。AZ31 镁合金板材,厚度2 mm,东莞市万达金属材料有限公司生产;硅片,厚度0.5 mm,浙江立晶光电科技有限公司生产。

2)溅射靶材。金属铌(Nb)靶,规格Φ75 mm×5 mm,纯度99.99%,东莞市鼎伟新材料有限公司生产。

3)抛光材料。2000#和5000# SiC砂纸、抛光丝绒、W5 金刚石研磨膏,广州蔚仪金相试验有限公司生产;工业乙醇,浓度95%,江苏吴江市仁和化工有限公司生产。

4)制备气体。氩气(溅射气体)和氧气(反应气体),纯度99.99%,株洲九方气体有限公司生产。

2.2 实验设备

1)基底预处理设备。精密研磨抛光机,UNIPOL-810 型,沈阳科晶设备制造有限公司生产;晶相切割机,SYJH-180 型,沈阳科晶设备制造有限公司生产;超声波清洗机,KQ-50DB 型,昆山市超声仪器有限公司生产;真空干燥箱,ZKT-6050 型,上海和呈仪器制造有限责任公司生产。

2)涂层制备设备。高真空磁控溅射镀膜机,JPC-450 型,北京泰科诺科技有限公司生产。

3)涂层表征与检测设备。X 射线衍射仪,U1tima IV 型,日本理学株式会社生产;X 射线光电子能谱仪,EscaLab 250Xi 型,英国赛默飞世尔科技公司生产;划痕仪,MFT-4000 型,中国科学院兰州化学物理研究所生产;超景深显微镜,KH-7700 型,日本HIROX 公司生产。

2.3 基底预处理与涂层制备

1)基底预处理。采用2000#和5000# SiC 砂纸依次打磨镁合金基底,再用W5 研磨膏进行抛光,直至镜面效果。然后采用晶相切割机将镁合金基底切成10 mm×10 mm 和20 mm×10 mm 两种规格,随后放入盛有无水乙醇的超声清洗机中超声清洗,2 min 后取出放入干燥箱中烘干。

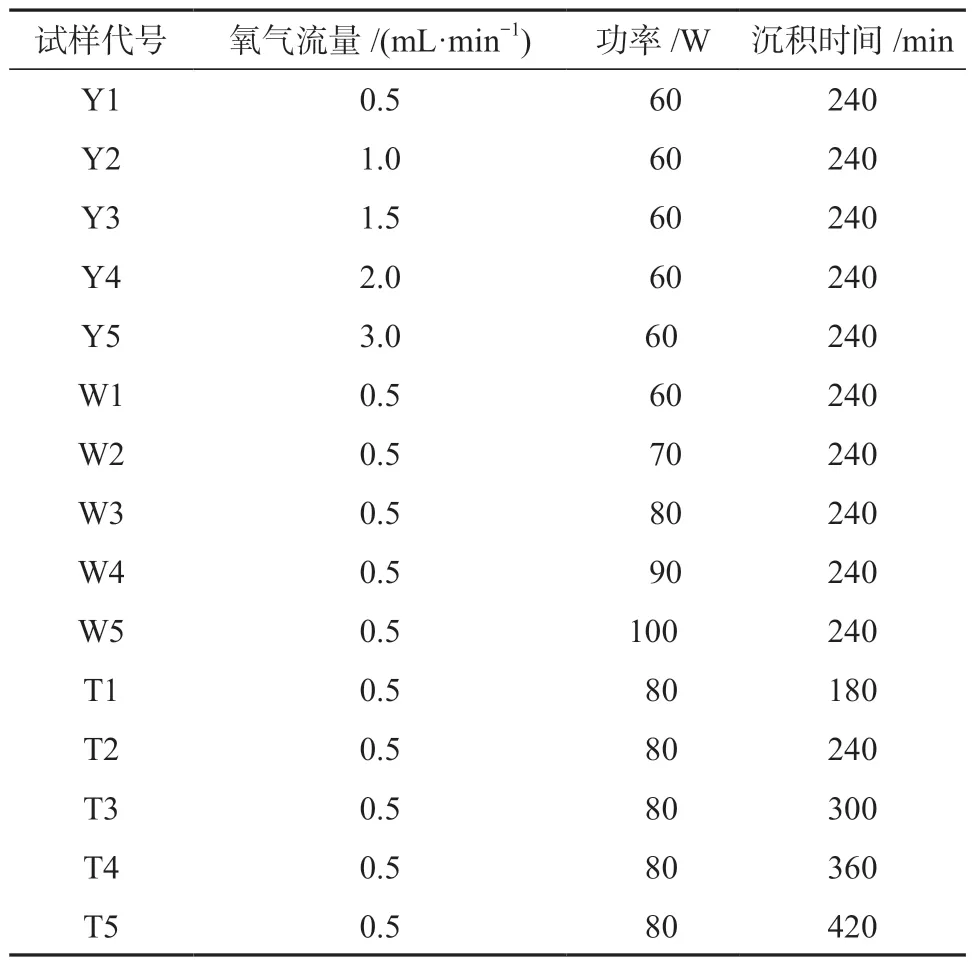

2)涂层制备。将预处理后的基底置入磁控溅射镀膜机中。在涂层制备前,需要对基底和靶材分别进行预溅射,以去除表面异物。预溅射采用射频溅射方式,其工作参数如下:真空度为 1×10-3Pa、氩气流量为20 mL/min、功率为200 W、溅射时间为15 min。为探讨溅射工艺参数对氧化铌涂层微观结构与性能的影响,在氩气流量为40 mL/min、真空度为1×10-3Pa、靶基距离为75 mm、基片台转速为30 r/min 的条件下,分别改变氧气流量、功率和沉积时间来制备氧化铌涂层。详细制备参数如表1 所示。

表1 氧化铌涂层的制备参数Table 1 Preparation parameters of niobiumoxide coating

2.4 涂层分析与检测

1) 晶相成分分析。利用XRD 和XPS 分析涂层表面的晶相结构和元素价态。

2)结合性能检测。采用划痕仪检测涂层的结合力,用超景深显微镜观察划痕形貌。实验时,采用锥形金刚石压头(直径400 μm、顶锥角度120°)在涂层表面以恒定速度水平滑行,同时在涂层表面施加由0 N 增加到10 N 的法向载荷,加载速率为5 N/min,划痕长度为6 mm。测试期间,系统自动绘制摩擦系数、摩擦力和声信号随加载力和划痕长度变化的曲线(统称为划痕曲线)。将涂层出现连续脱落所需的加载力称为临界载荷(Lc),并用Lc表示涂层的结合力。Lc的大小通过划痕曲线和划痕形貌的综合分析来确定。

3 结果与讨论

3.1 制备参数对氧化铌涂层晶相结构的影响

图1 为按表1 中参数制备的氧化铌涂层试样的XRD 谱图。

图1 不同沉积参数下氧化铌涂层的XRD 谱图Fig. 1 XRD pattern of niobium oxide coating at different deposition parameters

彩图

由图1 可知,所有涂层试样的XRD 谱图中,都出现了与基底中的Mg 元素相对应的特征峰,却未发现氧化铌衍射峰,这表明沉积的氧化铌涂层为非晶结构,谱图中出现的Mg 元素来自基底。反应溅射涂层的非晶特征主要与沉积过程中的基体温度、腔室压力和制备功率等因素有关[22]。在磁控溅射工艺沉积涂层的过程中,在低温环境下溅射到基体表面的粒子能量较低,导致溅射粒子迁移困难,最终沉积为无序的非晶结构。但是对于非晶结构涂层,在合适的温度下进行退火处理时,可使其转变为结晶相。R.A. Rani 等[17]报道,室温下溅射沉积的氧化铌薄膜呈非晶结构,经退火处理后,其晶相结构会随温度的升高而有所不同。其中,500 ℃时氧化铌表现为六方相或正方相;800 ℃时则转变为四方相;当温度升高至1000 ℃时,则呈现热力学最稳定的单斜晶相。

3.2 制备参数对氧化铌涂层元素价态的影响

3.2.1 氧气流量

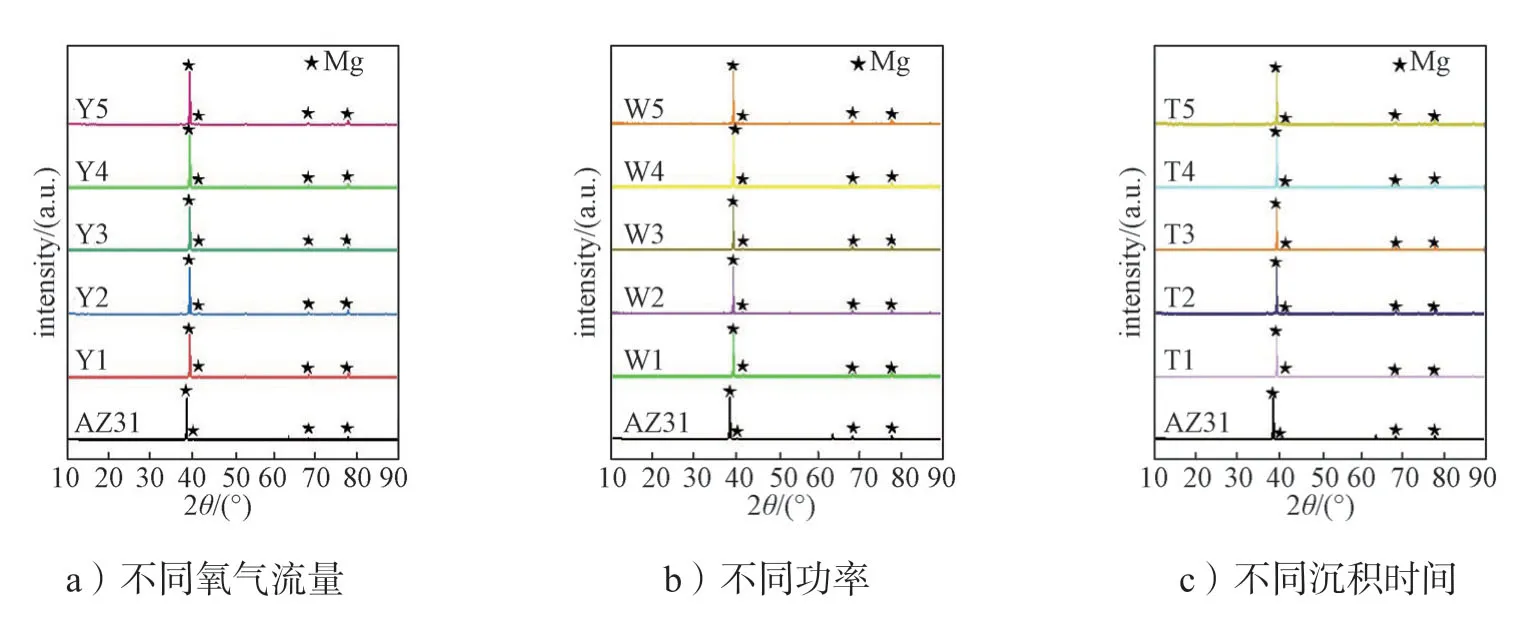

为探讨氧气流量对涂层元素化学价态的影响,在Y1~Y5 五个涂层试样中,选取氧气流量最小的Y1(0.5 mL/min)和最大的Y5(3.0 mL/min)试样表面进行XPS 检测,得到图2 所示的XPS 谱图。

图2 不同氧气流量下氧化铌涂层的XPS 谱图Fig. 2 XPS spectra of niobium oxide coatings at different oxygen flows

彩图

由Nb 3d 的高分辨率谱图(图2a1、b1)可知,两种涂层的谱图中都含有Nb 3d5/2和Nb 3d3/2两个特征峰,其中Y1 涂层对应的结合能分别为207.2 eV 和209.9 eV;Y5 对应的结合能分别为207.2 eV 和209.9 eV,自旋分裂轨道均为2.7 eV。这说明涂层中的Nb元素均以Nb5+氧化态形式存在,即Nb2O5[23]。

Mg 1s 的高分辨率谱图(图2a2、b2)显示,两种涂层的谱图中都存在两个解卷积峰。Y1 涂层谱图中结合能为1303.9 eV 的M1 峰与MgO[24]中Mg 1s的结合能相吻合,结合能为1303.4 eV 的M2 峰与Mg(OH)2[25]中Mg 1s 的结合能相吻合;而Y5 涂层谱图中的结合能1303.9 eV(G1 峰)和1303.4 eV(G2峰)分别归属于MgO[24]和Mg(OH)2[25]的Mg 1s。涂层表面检测到Mg 元素,是由于涂层的厚度较薄和多孔结构,基底上的Mg 元素扩散到了涂层表面。Mg 的化学性质活泼,容易与空气中的氧气反应生成MgO,再通过吸附空气中的水分,进一步反应生成了Mg(OH)2[26]。

图2a3、b3 显示了Y1 和Y5 试样的O 1s 高分辨谱图。两个涂层试样的O 1s 谱图均包含三个解卷积峰。对于Y1 试样,结合能位于532.2 eV 的H1 峰与Mg(OH)2[26]中的O 1s 峰相吻合,结合能位于530.2 eV 的H2 峰与氧化铌[26]中的O 1s 峰相对应,结合能位于529.6 eV 的H3 峰归属于MgO[24]中的O 1s 峰。对于Y5 试样,结合能位于532.7 eV 的P1 峰对应于Mg(OH)2[26]中的O 1s 峰,结合能为530.4 eV 的P2峰与氧化铌[26]中的O 1s 峰相吻合,P3 峰的结合能529.6 eV 与MgO[24]中O 1s 的结合能一致。

3.2.2 功率

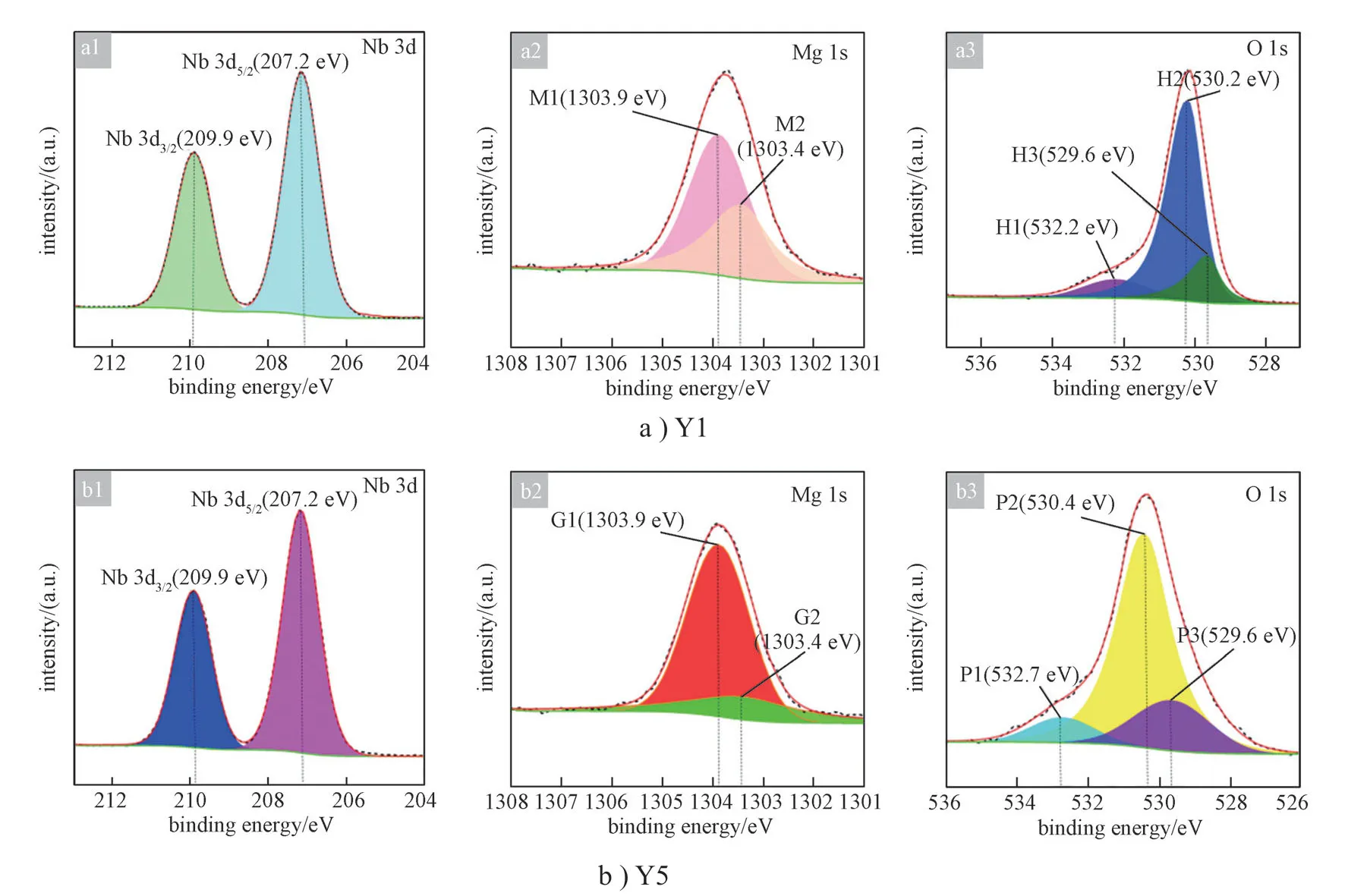

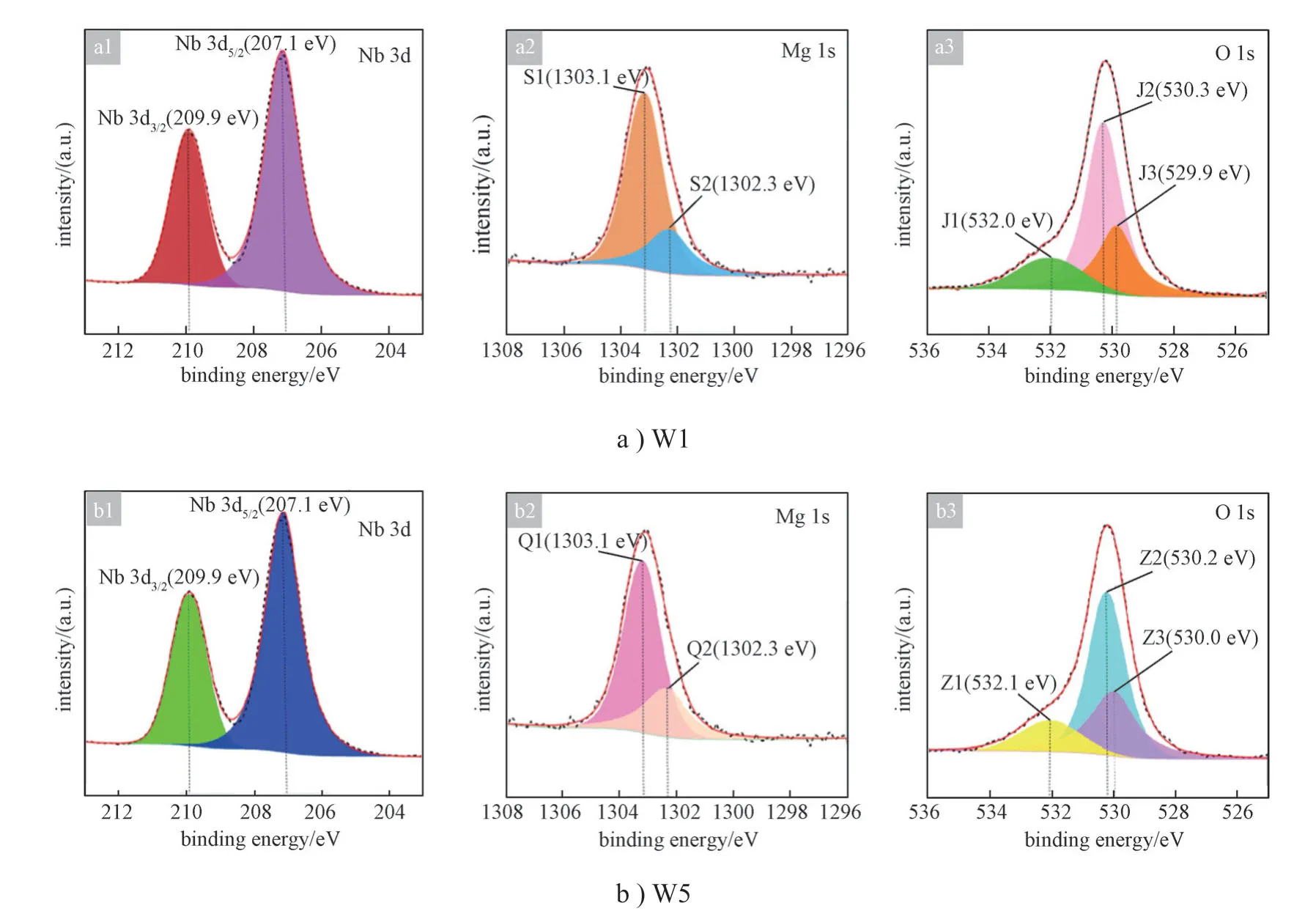

为了解直流反应溅射功率对涂层元素化学价态的影响,在W1~W5 五个涂层中,选取功率最低的W1(60 W)和最高的W5(100 W)涂层试样表面进行XPS 检测,得到如图3 所示的XPS 谱图。

图3 不同功率下氧化铌涂层的XPS 谱图Fig. 3 XPS spectra of niobium oxide coatings at different powers

彩图

由Nb 3d 的高分辨率谱图(图3a1、b1)可以看出,W1 和W5 涂层的谱图在Nb 3d5/2和Nb 3d3/2两个特征峰的结合能分别为207.1 eV 和209.9 eV,自旋分裂轨道均2.8 eV,说明涂层中的Nb 元素都以Nb2O5的形式存在[27]。

图3a2、b2 显 示W1 和W5 涂 层 的Mg 1s 谱 图中都含有两个解卷积峰。W1 涂层的Mg 1s 谱图中结合能为1303.1 eV 的S1 峰属于MgO[24]中的Mg 1s,结合能为1302.3 eV 的S2 峰与Mg(OH)2[25] 中的Mg 1s 相对应。对于W5 涂层,其中结合能为1303.1 eV 的Q1 峰归属于MgO[24]中的Mg 1s,结合能为1302.3 eV 的Q2 峰与Mg(OH)2[25]中Mg 1s 的结合能相吻合。

图3a3、b3 显示,W1 和W5 试样的O 1s 谱图中都存在三个解卷积峰。其中,J1(532.0 eV)和Z1(532.1 eV)属于MgO 中的O 1s[25],J2(530.3 eV)和Z2(530.2 eV)来自于Mg(OH)2中的O 1s[28],而J3(529.9 eV)和Z3(530.0 eV)则与Nb2O5中的O 1s 相对应[29]。

以上结果表明,当氧气流量为0.5~3.0 mL/min、功率为60~100 W 时,直流反应溅射沉积的氧化铌涂层中Nb、Mg 和O 元素的化学价态没有变化,涂层表面都存在Nb2O5、MgO 和Mg(OH)2三种化合物。

3.3 制备参数对氧化铌涂层结合性能的影响

3.3.1 氧气流量

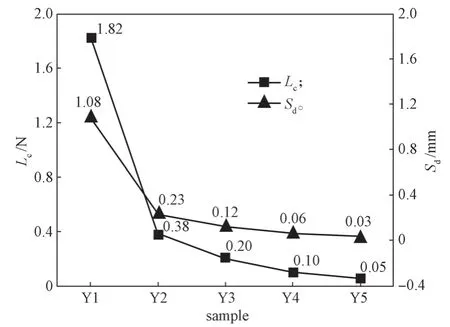

不同氧气流量下制备的氧化铌涂层划痕曲线和划痕形貌如图4 所示,涂层结合力(Lc)与划痕长度(Sd)如图5 所示。

图5 不同氧气流量下氧化铌涂层的结合力与划痕长度Fig. 5 Adhesion and scratch length of niobium oxide coating at different oxygen flow rates

由图4 和图5 可以得知,在压头滑动距离为1.08 mm 时,氧气流量为0.5 mL/min 的Y1 试样开始出现涂层连续脱落,此时的加载力为1.82 N,即涂层结合力为1.82 N。随着氧气流量的增大,涂层开始连续脱落的位置距离划痕起点越来越短,临界载荷出现明显减小的现象(图5)。其中,氧气流量为3 mL/min 的Y5 试样在划痕长度为0.03 mm、临界载荷为0.05 N 时,出现了涂层完全失效现象,涂层结合力为0.05 N,较Y1 试样下降97.3%。这是由于氧化铌涂层与镁合金基底之间的物性参数差异较大,涂层/基体的结合界面存在较大的残余应力,诱发裂纹萌生,而外加载荷会加剧裂纹扩展,最终导致涂层完全脱落。随着氧气流量的增加,氧化铌涂层厚度变小,其抗划痕破坏能力降低,更易开裂、划穿和脱落。

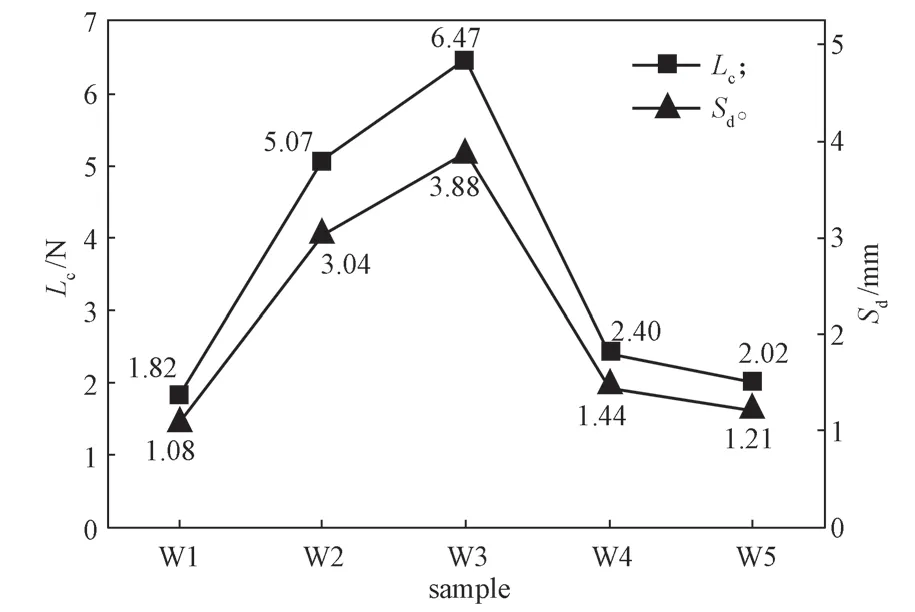

3.3.2 功率

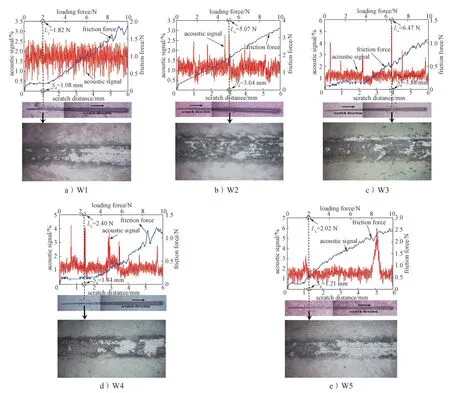

不同功率下制备的氧化铌涂层划痕曲线与划痕形貌如图6 所示,涂层结合力与划痕长度如图7所示。

图6 不同功率下氧化铌涂层的划痕曲线与划痕形貌Fig. 6 Scratch curve and scratch morphology of niobium oxide coating at different powers

图7 不同功率下氧化铌涂层的结合力与划痕长度Fig. 7 Bonding force and scratch length of niobium oxide coating at different powers

由图6 和7 可知,功率为60 W 的W1 试样在划痕长度为1.08 mm、加载力为1.82 N 时,涂层开始出现连续脱落并暴露基底,即W1 试样的涂层结合为1.82 N。当功率增至80 W 时,在划痕长度为3.88 mm 处,涂层出现连续脱落,此时涂层的结合力为6.47 N,较W1 试样提高了2.6 倍。当功率继续增大到100 W 时,涂层失效的划痕长度和结合力越来越小。其中,W5 试样涂层完全脱落的划痕长度为1.21 mm,其结合力(2.02 N)较W3 试样的减小68.8%。因此,随着功率的增大,氧化铌涂层的结合力先上升后下降。这是由于提高功率时,溅射粒子的能量增大,对涂层的夯实作用加强,利于涂层内应力的释放以及涂层内聚强度和致密性提高,从而增强界面结合[30];另外,增大功率,可以提高涂层沉积率、增大涂层厚度,进而提高涂层抗划痕破坏能力[31]。但是,功率过大,涂层厚度过大,将导致涂层内聚强度和致密性降低,涂层的结合性能反而下降[32]。

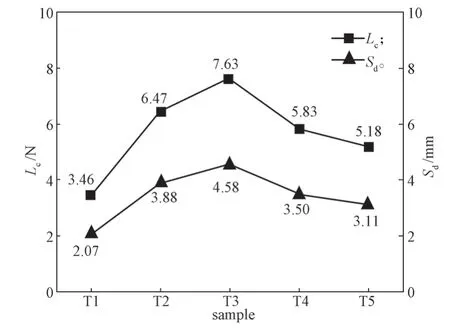

3.3.3 沉积时间

在不同沉积时间下制备氧化铌涂层,对其进行划痕实验,实验结果如图8~9 所示。由图可知,沉积时间为180 min 的T1 试样,在划痕长度2.07 mm 处发生涂层连续脱落,并暴露基底,此时的加载力为3.46 N,即该涂层的结合力为3.46 N。当沉积时间增加至300 min 时,T3 试样在划痕长度为4.58 mm 处涂层出现了连续脱落,涂层的结合力为7.63 N,较T1 试样增长120.5%。随着沉积时间继续延长,涂层结合力和划痕长度逐渐减小。这是由于涂层厚度随沉积时间的增加而增大,而金属表面陶瓷涂层厚度太薄或太厚都不利于它们之间的良好结合[19]。综上所述,当沉积时间由180 min 增加到420 min,氧化铌涂层的结合力先增大后减小,其中沉积时间为300 min 的T3 试样具有最大的结合力。

图9 不同沉积时间下氧化铌涂层的结合力与划痕长度Fig. 9 Bonding force and scratch length of niobium oxide coating at different deposition time

4 结论

采用直流反应溅射技术,在氧气流量为0.5~3.0 mL/min、功率为60~100 W 和沉积时间为3~7 h 的条件下,在AZ31 镁合金表面制备了氧化铌涂层,研究了氧气流量、功率和沉积时间三个工艺参数对涂层晶相结构、化学价态和结合性能的影响。结果表明:制备参数对氧化铌涂层的晶相结构和化学价态没有影响,但是对涂层的结合性能影响显著。涂层结合力随氧气流量的增大而减小,随功率和沉积时间的增加而先增大后减小,其中功率为80 W(W3 试样)和沉积时间为300 min(T3 试样)时,涂层的结合力分别为最大。