密集管道群自动化清洗机器人设计及仿真分析

赵易达 姚利华 黄鹏鹏 王慧钰 周东辉 杨 景

1.浙江理工大学机械工程学院 浙江 杭州 310018

2.浙江工业职业技术学院交通学院 浙江 绍兴 312000

1 研究背景

换热器作为石化、炼油及动力传输等领域的常用设备,其内部由许多细长的管道组成。随着介质的长时间输送,管道内壁不可避免地会发生结垢[1]。管道内壁污垢的存在会影响设备的传热效率、增大介质阻力,进而增大设备能耗,因此,定期对管道内部进行清理具有重要意义。在细小工业管道群的清洗方面,管道清洗机器人能对管内清洗机器人或清洗头进行精确定位与移动,将管内机器人准确送至需清洗的管道入口处,在驱动力的作用下,管内机器人或清洗头完成管道内部的清洗作业。目前,管道清洗机器人在换热器管束中的定位不够精准,致使它在细小工业管道群中的应用受到限制。

管道清洗技术主要有人工清洗、机械清洗、化学清洗等传统技术,也有高压水射流清洗等新技术[2]。高压水射流清洗技术正逐渐取代传统的清洗技术[3]。高压水射流装置在管端的自动精准定位是实现管道群自动化清洗的关键。国内外有诸多与管道自动化清洗相关的研究。孟宪宇等[4-5]对变化的管道内径和大弯道的管道清洗机构进行了研究,并设计了能够适应以上工况的清洗机构。钟文胜等[6]以油烟管道为研究对象,设计了用于自动化清洗的机械结构,并搭建了相应的控制系统。此管道清洗机器人能完成油烟管道的自动化清洗。刘莹等[7]设计了一款专门用于中央空调通风管道清洗的机器人。该机器人还可以用于一定范围内的变截面管道清洁。孙康岭等[8]设计了一种风管清洗机器人自适应调节机构,并建立相应的数学模型,进行仿真分析。蔡长亮[9]建立了履带式管道清洗机器人三维模型,并进行了仿真分析。仿真结果证明了该机器人清洗功能的可行性。

本文对密集细长管道内壁污垢的自动化清洗问题进行研究,设计一种自动化清洗污垢机器人。清洗污垢采用高压水枪。管道清洗机器人包括管端定位装置和位置反馈装置两部分。构建管端定位装置的运动学模型,运用MATLAB 仿真软件对位置反馈装置的测量方法进行了多工况条件下的分析。

2 管道清洗机器人的结构设计

根据换热器密集管道群管端的工况,管端定位装置应能定位管端所有细长管道的中心位置,高压水枪喷头通过喷射高压水流进行管道内壁清洗。当清洗完一根细长管之后,定位机器人动作将高压水枪喷头定位到下一个中心孔位,继续清洗,直至完成所有密集的细长管道清洗。

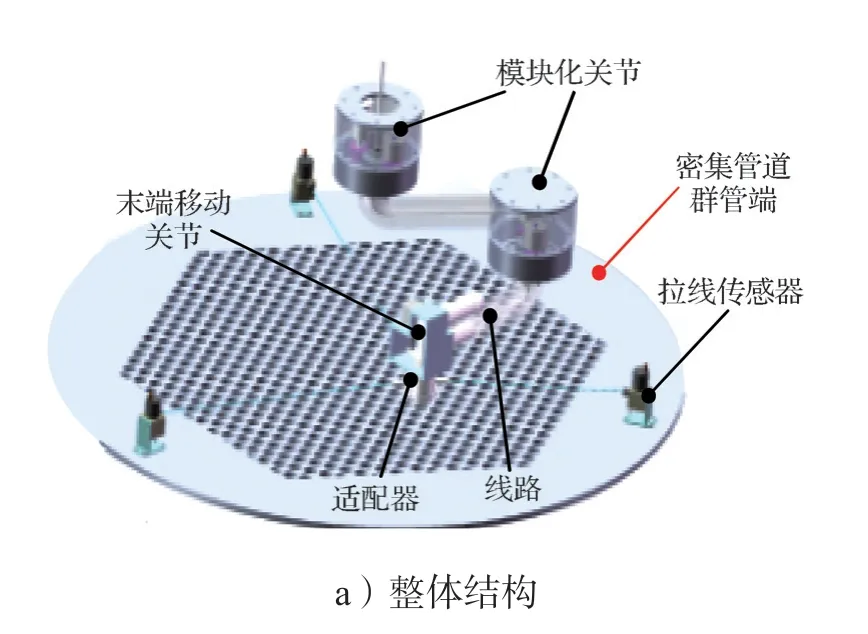

本文所设计的管端清洗机器人整体结构如图1a所示。管道清洗装置为三自由度平面机构,包括大臂旋转自由度、小臂旋转自由度和末端移动自由度。两个旋转自由度实现机器人末端在管端端面平面的位移,末端移动自由度实现高压水枪喷头与管端的近距离接触。

图1 管道清洗机器人Fig. 1 Pipeline cleaning robot structure

大臂和小臂关节采用模块化关节设计,如图1b所示。模块化关节中,伺服电机与制动器分别通过齿轮传动实现谐波减速器的输出和制动,并且电机和制动器分布在中空轴的对称位置上。

3 位置反馈装置分析

3.1 位置测量方法

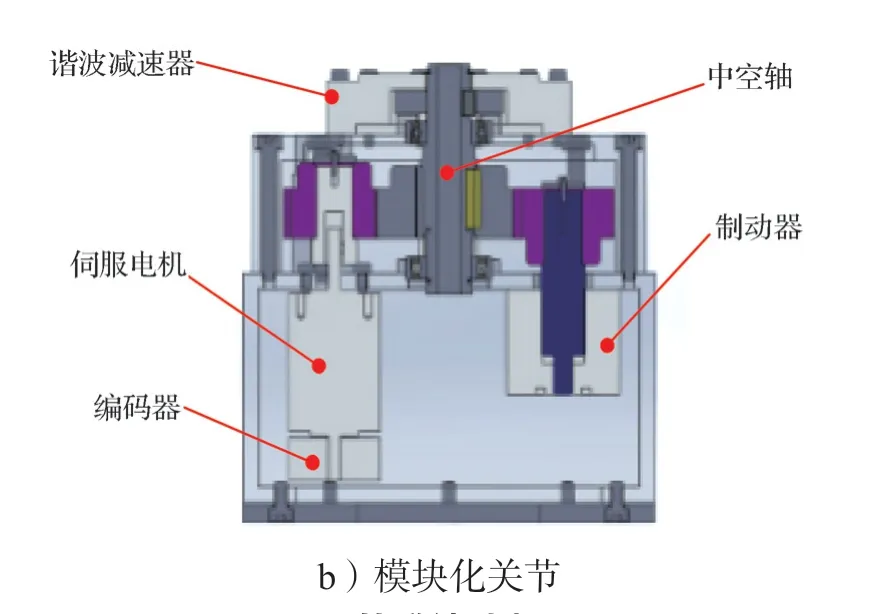

位置反馈装置由三组均匀分布的拉线传感器组成,可以实现直径800 mm 之内的所有管道定位,如图2 所示。拉线传感器选择上海煦赫电子科技有限公司生产的W50-E 型,量程为1000 mm,线性精度为±0.01% FS,速度为4.0 m/s,内置拉线为0.5 mm 进口涂塑钢丝绳。三组拉线传感器均匀分布在圆盘的圆周上。拉线传感器即可实现平面坐标标定,测量的初始位置为圆盘的中心位置。三组坐标标定值的均值为最终的坐标标定值。每一组拉线传感器通过过轮及过线座保证拉线始终在机器人末端所在平面内。

图2 拉线传感器标定装置Fig. 2 Calibration device for draw-wire sensor

钢丝绳穿过过线座时,过线座的一端具有一定的圆弧(直径2 mm),但对测量精度的影响很小,在测量过程中绕绳轮的圆弧段长度保持不变,因此,坐标标定时只需要用常值补偿来抵消测量误差。在测量过程中过线座的圆弧段长度为动态变化,因此,结合圆弧度和圆弧直径对该段进行修正,进而消除测量误差影响。在测量过程中,拉线传感器的钢丝绳需始终保持直线。

位置反馈装置在实时测量机械臂末端位置时,若检测到机械臂末端位置偏离管道中心孔位置超过1 mm,则将误差反馈给控制系统,形成闭环控制,再通过误差补偿修正机械臂末端位置。

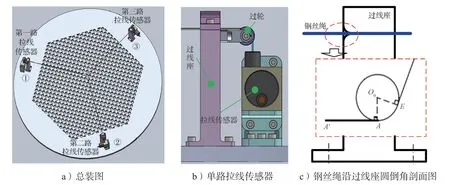

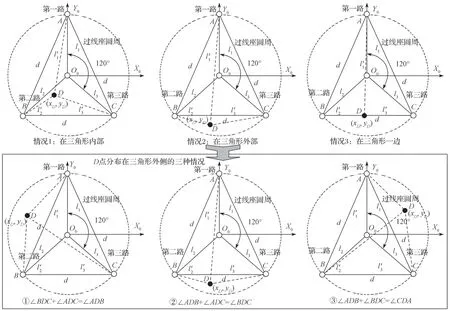

位置反馈装置测量所选定基平面为各路传感器中经过过线座之后的出线点(A、B、C)所处平面,如图3 所示。图中,管道的基础坐标系为X0O0Y0,D为机械臂末端点,A、B、C到O0点的距离分别为定值l1、l2、l3,且l1=l2=l3。

图3 不同测量情况示意图Fig. 3 Schematic diagram of different measurement conditions

机械臂末端点D位于ΔABC所在平面内,D点与ΔABC的位置关系有3 种情况,即D点位于三角形的内部、外部、边上。

1)情况1:D点位于三角形内部。当D点在三角形内部时,角度满足关系式(1)。

2)情况2:D点位于三角形外部。当D点在三角形外部时,角度满足关系式(2)。

3)情况3:D点位于三角形的边上。当D点在三角形的某条边上时,D点到A、B、C点的距离、、满足关系式(3)。

先判断机械臂末端点与三角形的位置关系,再求解机械臂末端点位置。不同情况下机械臂末端点的位置求解如下。

1)未端点位于三角形内部

以第一路拉线传感器为例,D点的坐标计算如式(4)所示。同理可得另外两路拉线传感器测量的D点坐标。将三路数据的平均值作为最终的机械臂末端点坐标。

2)末端点在三角形的外部

以D点在AB外侧时的第一路拉线传感器为例,求解△ABD的三个角度,D点的坐标计算如式(5)所示。同理可以求得另外两路拉线传感器数据下的末端坐标。将三路数据的平均值作为最终的末端坐标。

3)末端点在三角形的某一边上

以D点在AB时的第一路拉线传感器为例,D点的坐标计算如式(6)所示。同理可以求得另外两路拉线传感器数据下的末端坐标。将三路数据的平均值作为最终的末端坐标。

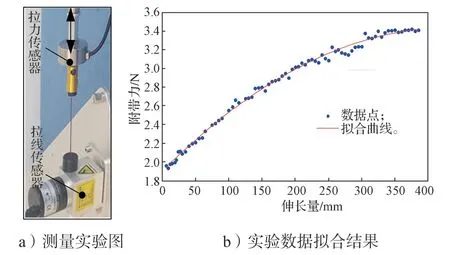

3.2 拉线传感器力位特性分析

在实际应用中,拉线传感器的拉线会对机器人产生拉力。利用拉力传感器对拉线传感器力位特性进行分析。首先,采集拉线传感器的零位拉力值,并取平均值,得到零位拉力均值F0。然后,对附带力和伸长量采集实验进行处理,得到实验数据Fi和伸长量Li,先去除零位拉力F0对Fi的影响,再分析去除零位拉力后的附带力(Fi-F0)与Li之间的关系。考虑到三路传感器的型号相同,任选一路作为测量的对象,结果如图4 所示。

图4 拉线传感器实验图Fig. 4 Experimental diagram of draw-wire sensor

利用测量得到的拉线传感器位移和力的数值,采用二次多项式对结果进行拟合,得到力位模型,

4 管道清洗机器人运动学模型及仿真

4.1 运动学模型正解及验证

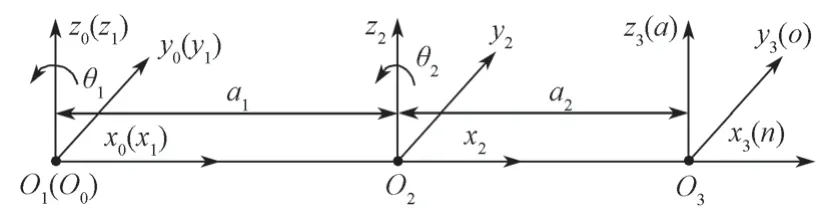

在运动学正解的推导过程中,已将各运动关节的初始位置转角包含在转角θi中,所以在图5 的坐标系中当前初始位置为运动学的初始零位。管道清洗机器人运动学坐标系如图5 所示,运动学参数如表1所示。

图5 管道清洗机器人运动学坐标系Fig. 5 Kinematic coordinate system of pipeline cleaning robot

表1 管道清洗机器人运动学参数Table 1 Kinematics parameters of pipeline cleaning robot

利用式(8)即可得到相邻关节的运动学转换矩阵,则管端定位装置的运动学模型如式(9)所示。

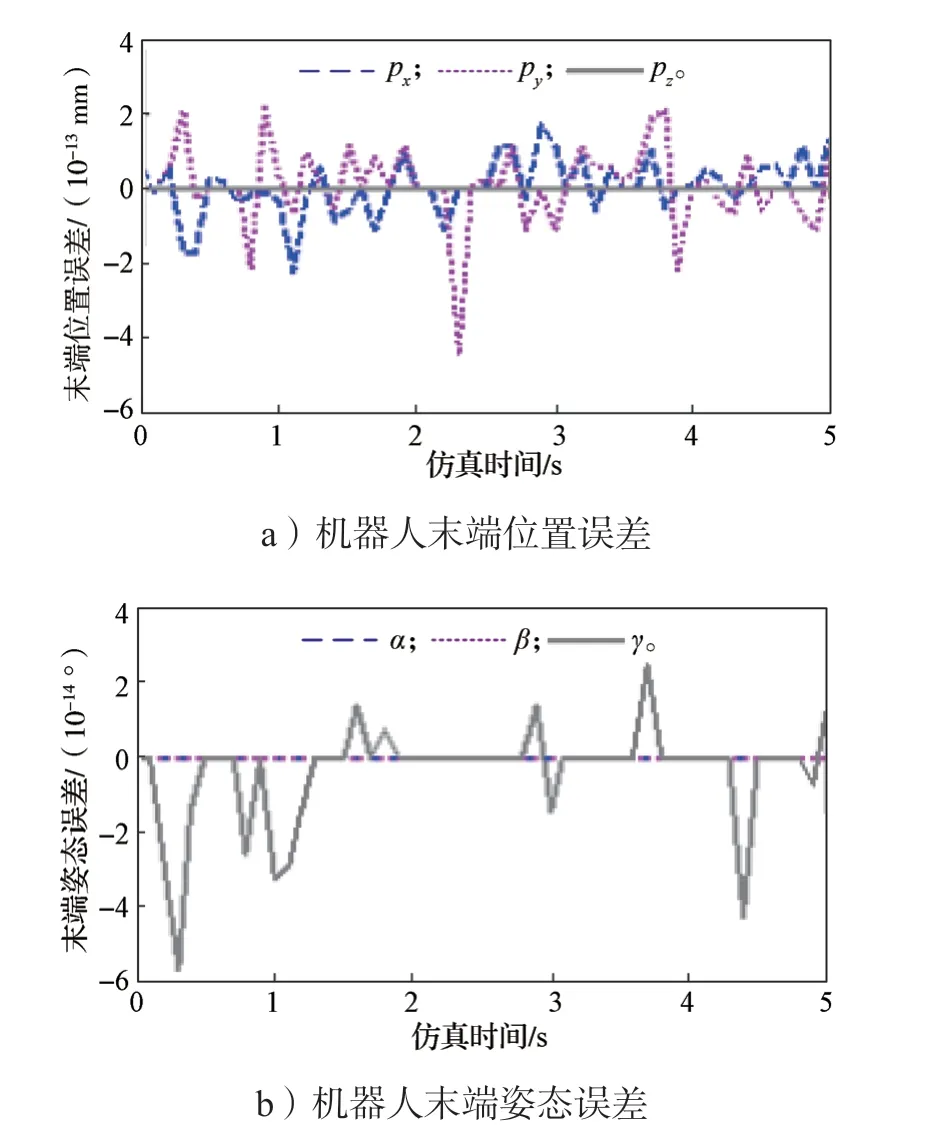

用MATLAB 中的Simulink 模块与SimMechanics模块搭建管道清洗机器人的运动学正解模型与机构仿真模型。将机构各关节变量值分别输入机构运动学正解模型与机构仿真模型,得到各自末端位姿(位置坐标(Px,Py,Pz)和姿态角度(α,β,γ)),如图6所示。

图6 管道清洗机器人的运动学正解仿真验证结果Fig. 6 Simulation results of forward kinematics solution of pipeline cleaning robot

从图6 可知,机构运动学正解模型的末端位姿与机构仿真模型的输出值基本保持一致,位置输出值最大的误差数量级为10-13,姿态输出值的误差数量级为10-14。可见机构运动学正解模型是正确的。

4.2 运动学模型逆解及验证

为求出机器人末端位置矢量相对于第一主动关节坐标系x2y2z2的逆解,将末端工具坐标系相对于自身基座坐标系的齐次位姿转换矩阵定义为T′,该矩阵中的元素均为已知量。

由于两连机构的运动学逆解存在两组,故通过限定关节2 的转角范围得到管道清洗机器人的运动学逆解,即

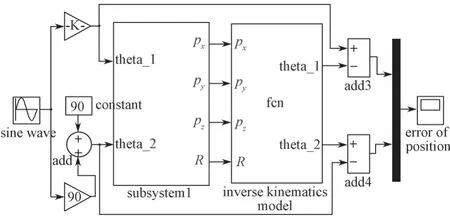

通过MATLAB 中Simmulink 搭建运动学逆解的验证程序,如图7 所示。将机器人各关节变量输入到机构仿真模型,测得机器人末端位姿,再将其代入运动学逆解模型,进一步求得逆解模型下的机器人各关节变量值,最后通过对比关节转角误差分析运动学逆解模型的正确性。

图7 管道清洗机器人运动学逆解仿真验证程序Fig. 7 Simulation and verification program of inverse kinematics of pipeline cleaning robot

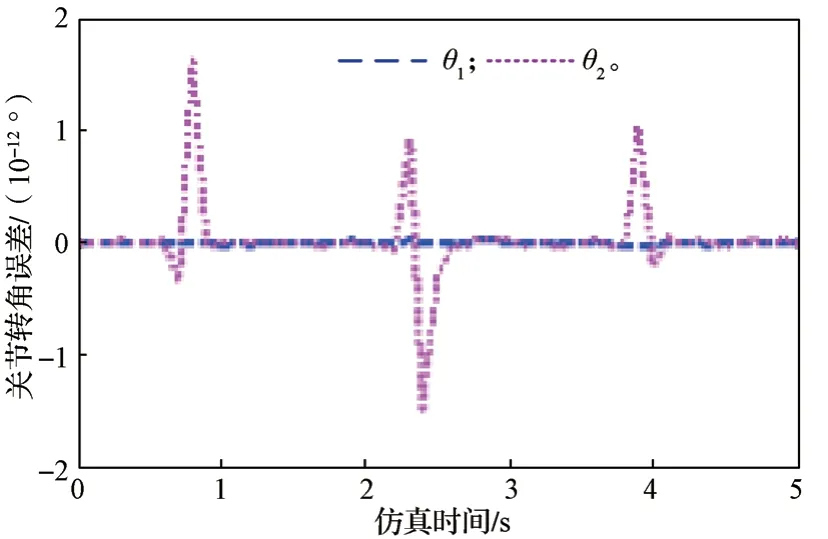

仿真结果如图8 所示,运动学模型逆解所得机构关节变量(两个关节转角)与给定输入下的关节变量间的误差数量级为10-12。仿真结果证明所求取的运动学逆解模型是正确的。

图8 管道清洗机器人运动学逆解仿真验证结果Fig. 8 Simulation results of inverse kinematics of pipeline cleaning robot

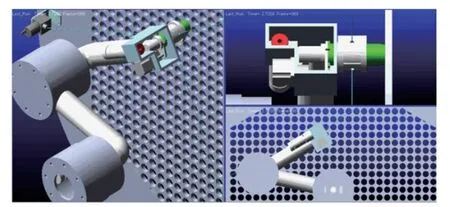

4.3 运动仿真

将管道清洗机器人三维模型以parasolid.x_t 格式导入到Adams 动力学仿真软件中,将三维模型中关节的质量、质心位置、惯量等物理属性值赋给虚拟样机模型,给关节添加对应的约束和驱动。管道清洗机器人的清洗定位过程仿真如图9 所示。仿真结果表明管道清洗机器人的清洗定位精准。

图9 管道清洗机器人运动过程仿真Fig. 9 Simulation of the movement process of pipeline cleaning robot

5 结论

针对换热器,本文设计了一种密集管道群自动化清洗机器人。1)设计了基于拉线传感器的末端位置反馈装置,并对其标定方法进行了多工况条件下的分析。2)设计了用于管道清洗的模块化关节结构,并建立其运动学的正逆解模型,结合MATLAB 对模型进行仿真验证。3)借助于Adams 仿真软件,对清洗过程进行模拟。结果表明所设计的机器人能够将末端高压水枪在管端进行精准定位,完成清洗动作。