耐候钢锈层稳定化处理技术研究现状

阳建君 柯佳荣 范才河 罗 登 李芳芳 尚成嘉

1.湖南工业大学材料与先进制造学院 湖南 株洲 412007

2.中国人民解放军陆军装甲兵学院装备再制造技术国防科技重点实验室 北京 100072

3.湘潭钢铁集团有限公司技术中心 湖南 湘潭 411101

4.北京科技大学钢铁共性技术协同创新中心 北京 100083

钢铁腐蚀是一种普遍现象。目前,全世界因钢铁腐蚀每年损失高达1 万亿美元,折合人民币约为7万亿元。我国每年因钢铁腐蚀造成的经济损失约占GDP 的1%[1]。人们为了减缓腐蚀通常采用涂漆等方法。然而,这种方法需要定时维护,费工费力,经济性差。因此,20 世纪初,钢铁的大气腐蚀与防腐逐渐成为了研究热点[2]。与此同时,世界各国关于耐候钢(耐大气腐蚀钢)的研究也随之展开。

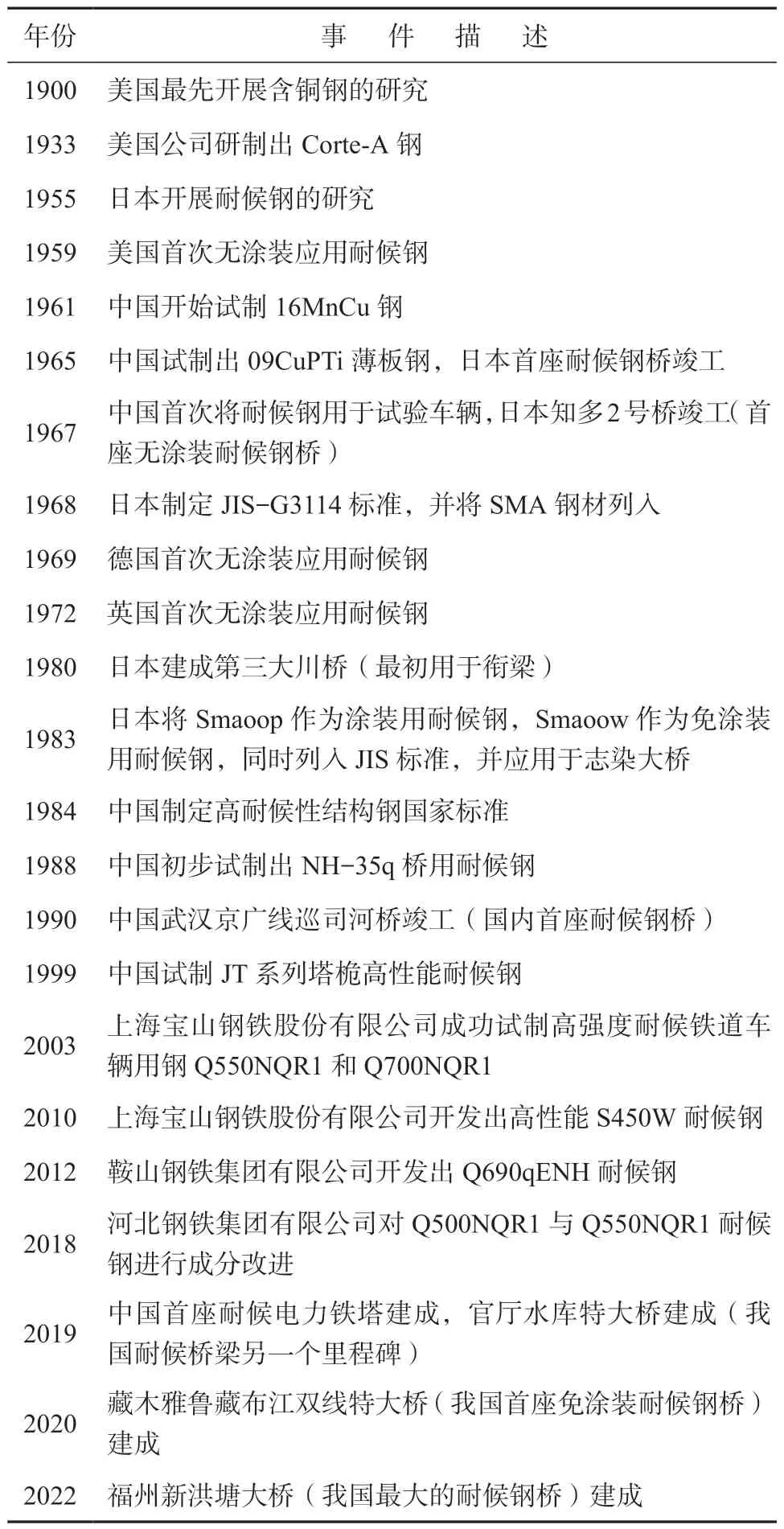

耐候钢是一种通过在普碳钢中添加少量铜、铬等耐蚀元素,从而具有优异耐腐蚀性能的低合金钢。在自然服役环境下,耐候钢表面能自发形成一层致密稳定的保护性锈层。保护性锈层能够有效阻碍腐蚀介质向基体的扩散,从而减缓耐候钢的腐蚀。通常,耐候钢优异的耐蚀性能随服役时间的延长而逐渐凸显,其耐蚀性可达到普碳钢的2~8 倍。耐候钢的发展历程[3~6]如表1 所示。

表1 耐候钢的发展历程Table 1 The development process of weathering steel

1 耐候钢表面锈层

1.1 锈层的形成

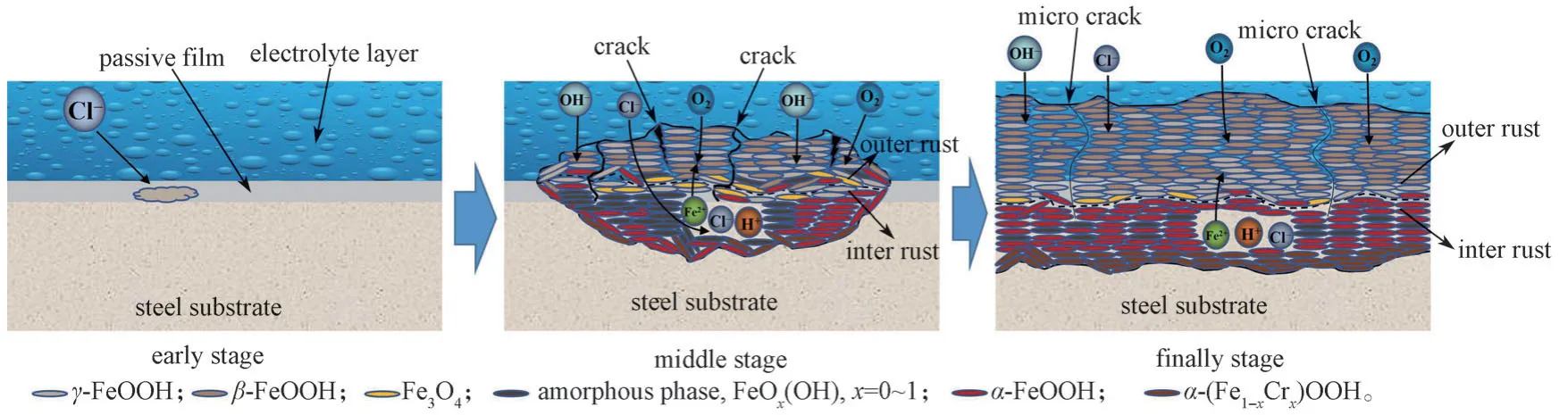

耐候钢的大气腐蚀主要是由于钢与空气中的水、氧等发生化学或电化学反应所引起,是一种热力学自发行为。耐候钢表面稳定锈层的形成是复杂而缓慢的过程。当未生锈的耐候钢暴露在潮湿的空气中,腐蚀反应主要以钢基体的溶解和氧的还原为主,钢基体溶解的亚铁离子会水解成 Fe(OH)2沉积物。在水膜干燥过程中,Fe(OH)2能够被氧化成具有电化学活性的Fe(II)和Fe(III) 氧化物[7~8],这些氧化物进一步转化为无定形物质,同时也会转化生成少量的α-FeOOH、β-FeOOH、γ-FeOOH 和Fe3O4[9]。其 中,β-FeOOH 只有在海洋大气环境中才能检测到,而γ-FeOOH 主要由无定形氧化物的结晶或β-FeOOH 的重结晶形成[10]。在经历长期腐蚀后,γ-FeOOH 可以还原形成 Fe3O4,也可以转化成稳定相α-FeOOH[11]。α-FeOOH 是一种具有阳离子选择性的致密针铁矿物相,能够有效保护钢基体[12]。此外,由于Cu、Cr 等合金元素在锈层中的富集作用,加速了α-(Fe1-xCrx)OOH 等非晶态羟基氧化物的形成。M. Yamashita 等[13]提出耐候钢最后形成的保护性锈层是α-FeOOH 和部分Cr 置换成的α-(Fe1-xCrx)OOH。为方便理解耐候钢稳定锈层的形成过程,绘制了低氯海洋大气下耐候钢稳定锈层形成过程示意图,如图1 所示[14~16]。

图1 低氯海洋大气下耐候钢稳定锈层形成过程示意图Fig. 1 Schematic diagram of the formation process of stable rust layer of weathering steel in low chlorine marine atmosphere

彩图

1.2 锈层的结构组成与保护机理

当前,主流的思想认为耐候钢稳定后的锈层可分为内外两层,内锈层致密稳定,外锈层疏松多孔,其中内锈层对钢基体的保护起主要作用。合金元素通常在内锈层缺陷处富集,这有利于提高内锈层的防护能力[17]。研究发现,内锈层的主要成分为Fe3O4、α-FeOOH 以及无定形羟基氧化物(FeOx(OH),x=0~1)。外锈层的主要成分为β-FeOOH、γ-FeOOH,且β-FeOOH 与大气中氯离子的存在紧密相关[18]。

关于耐候钢是否生成稳定锈层,有学者提出通过α-FeOOH 与γ-FeOOH 的比值,即(α/γ)来评价锈层的稳定性[19]。当α/γ>2 时,表明锈层趋于稳定且能够有效保护基体不被腐蚀介质侵蚀。通常,为评估耐候钢表面锈层的保护性,有如图2所示几种检测方式[20]。

图2 耐候钢锈层保护性相关检测方式Fig. 2 Detection methods related to the protection of weathering steel rust layer

20 世纪60 年代前,耐候钢的研究主要聚焦于各种合金元素及其含量对耐候钢腐蚀的影响。60 年代以后则开始逐渐倾向于研究暴露条件对耐候钢腐蚀过程的影响,并开始阐明其锈层的保护机理。关于耐候钢锈层的保护机理主要有:

1)物理阻挡。S. Suzuki 等[21]认为耐候钢锈层之所以具有更好的保护作用,主要是因为它的孔洞更加细小,并且与基体的附着力更强。T. Ishikawa 等[22]提出添加Cr、Ni 合金元素会使锈层颗粒细化并形成纳米网状结构,从而阻碍水和空气向基体扩散。

2)阳极钝化保护。随着耐候钢稳定锈层的形成,锈层电阻逐渐增大并提高了阳极极化率,使得锈层呈现出阳极钝化、高电阻的特性,从而减缓钢基体的腐蚀[23]。

3)缓蚀剂保护。Hao L.等[24]通过研究MnCuP耐候钢的腐蚀行为,认为腐蚀过程中P 与Fe 会在内锈层形成难溶性磷酸盐,从而起到延缓腐蚀的作用。

4)离子选择性保护。柯伟等[25]提出原本位于Fe3O4正四面体中央的Fe(III)能被Cu(I)所替代,使得Fe3O4局部的某些格点产生负电荷,导致耐候钢锈层具有阳离子选择性作用。

2 耐候钢锈层稳定化处理技术

裸露使用耐候钢是最理想的使用方式,然而,耐候钢自然形成稳定锈层的周期过长,且腐蚀初期往往会出现锈液流挂与飞散。日本的地理位置独特,大气中氯离子浓度较高,使得耐候钢在自然服役环境下难以形成保护性锈层。为解决这一难题,20 世纪50 年代,日本首次提出对耐候钢表面进行稳定化处理,即在服役前将其表面预处理,以缩短稳定锈层的形成周期,从而达到“以锈防锈”并防止污染的目的。与此同时,世界各国也对耐候钢锈层稳定化处理技术开始重视起来,该技术不断发展与完善,应用也随之广泛。目前,锈层稳定化处理技术主要有:耐候性涂膜处理、氧化铁-磷酸盐系处理、氧化物涂膜处理、含Cr稳定剂处理、环保型稳定剂处理[26~27]。

2.1 耐候性涂膜处理

耐候性涂膜处理,即先在耐候钢表面制备一层无机复合膜后,再涂覆一层有机涂层,从而使其表面形成具有耐候性的双层复合膜。刘丽宏等[28]采用Zn-Ca 系磷化+丙烯酸树脂-SiO2复合膜处理耐候钢表面,取得了良好的效果。该工艺采用中温控制,使锌钙系磷化得到一层磷酸盐膜;接着涂上一层包含丙烯酸树脂以及SiO2的有机涂膜,最终制得复合膜。该复合膜主要依靠有机涂膜的物理阻挡以及磷酸盐膜的缓释作用,从而达到促进耐候钢稳定锈层形成的目的。然而,该处理方法需高温固化成膜,工序较为繁琐,难以推广应用。

2.2 氧化铁-磷酸盐系处理

氧化铁-磷酸盐系由底漆和面漆组成,底漆含有氧化铁、磷酸盐等,面漆一般采用有机树脂。氧化铁-磷酸盐系处理方法与耐候性涂膜处理类似,不同的是采用直接涂覆的方式,避免了高温固化成膜的工序。刘建容等[29]以磷酸盐、铬酸盐、Fe3O4、Fe2O3做底漆,有机树脂做面漆,在耐候钢表面涂覆,成功制得双层复合膜,并经周期浸润试验验证了其稳定化处理效果显著。该双层复合膜除了有机膜的物理阻隔以及磷酸盐的缓释作用外,底漆中的铁和铬离子还能促进α-FeOOH 的生成,在这样的综合作用下产生了较好的处理效果。然而氧化铁-磷酸盐系处理方法仍需二次成膜,因此后续研究者更多采用氧化物涂膜的方式对耐候钢表面进行稳定化处理。

2.3 氧化物涂膜处理

氧化物涂膜处理是指将含有氧化物、载色剂、促进剂以及成膜剂等的稳定化处理溶液,涂覆在耐候钢表面形成有机膜。该处理方法能达到一次成膜的效果,相对而言,更为简便,也更易推广。

于东云等[30]用以丙烯酸树脂、促进剂、颜料(铁氧化物)等制成的水性处理剂涂覆耐候钢表面,并通过模拟工业大气对试样进行周期腐蚀。实验结果表明,处理试样具有较好的耐蚀性能。但该实验的腐蚀周期过短,在后续长期腐蚀的过程中,该处理剂的作用效果还不确定。

王建军等[31]对表面涂层技术进行改良,将表面涂层改性处理后的B480GNQR 耐候钢,置于海南万宁挂片场进行长达2 年的大气暴晒。实验结果表明,涂层改性处理有利于耐候钢快速生成稳定锈层;处理试样的腐蚀速率显著降低,仅为原来的1/6;处理试样的锈层有Cr 富集。改性涂层各组分的质量分数和作用如下:BaSO4,12%~14%,调节H2O 和O2的渗透;Fe3O4+C,1.5%~2.0%,调色、改变界面电化学电位;RS4,0.9%~1.0%,加速α-FeOOH 的生成;GX5,38%~42%,加速Cr 的置换;树脂,40%~45%,成膜。

马菱薇等[32]制备了一种新型稳定化处理剂,该处理剂各组分的质量分数如下:水性丙烯酸树脂20%、硝酸钠6%、磷酸钾2%、钼酸钠5%、羟基氧化铁2%、其余为水。其中钼酸钠的作用与磷酸盐类似,羟基氧化铁能加速稳定相α-FeOOH 的生成。盐雾腐蚀实验表明,该处理剂有助于Cu、Cr 等合金元素在内锈层富集,从而提高耐候钢的耐蚀性能。

2.4 含Cr 稳定剂处理

耐候钢本质上属于低合金钢,其优异的耐蚀性能与合金元素的作用息息相关。近年来,随着对合金元素作用机理研究的深入,证实了Cr能够促进α-FeOOH的形成,细化锈层晶粒;并且Cr 在内锈层中富集能够替换α-FeOOH 中 Fe3+的某些位置,从而转变为尺寸更小的α-(Fe1-xCrx)OOH[33~34]。

由于Cr 能显著促进耐候钢锈层稳定化,因此采用含Cr 稳定剂处理耐候钢的研究成果日益增多。夏茂森等[35]以Cr2(SO4)3作为重要组分、黏结剂(树脂)作为成膜主体在耐候钢表面制备的改性涂层,能够显著提高耐候钢的耐蚀能力。刘涛等[36]开发了一种主要组分为Cr2(SO4)3、Cu(NO3)2的稳定化处理剂,并通过干/湿交替腐蚀实验研究该处理剂对耐候钢在模拟工业大气下腐蚀规律的影响。实验结果表明,稳定化处理不改变锈层的物相组成,但能够促进锈层中α-FeOOH 的生成,提高试样的耐蚀性。高立军等[37~38]利用Cr 的优点设计了一种含Cr 稳定化处理剂,其主要组分的质量分数如下:水溶性丙烯酸树脂液,40%~45%;Cr(SO4)3,0.5%~3%;Fe2O3,0.5%~3%;Fe3O4,0.5%~3%;聚乙二醇,0.1%~1%;余量为水。通过大气暴晒和模拟海洋大气实验,检验了该处理剂的实际使用效果。结果表明,该处理剂有利于改善锈层结构,加速致密稳定的锈层形成。

2.5 环保型稳定剂处理

自习总书记提出“绿水青山就是金山银山”以来,绿色环保理念逐渐深入人心。含Cr 稳定剂处理耐候钢的效果虽好,但Cr是重金属元素,会造成环境污染。该类稳定剂大多采用有机树脂做成膜主体,有机树脂易老化脱落,也会对环境造成污染。因此,开发环保型稳定化处理剂是当今和将来的主要研究方向。

张旭等[39]研制了一种以可溶性盐为溶质、水为溶剂的环保型稳定化处理剂。该处理剂溶液体系为NaCl、FeSO4、CuSO4、NaHSO3,能加速锈层的稳定化进程,摒弃了传统的有机树脂,更加绿色环保。

高立军等[40]结合先前的工作,研制了一种环保型稳定化处理剂。其主要组分的质量分数如下:硫酸铜,0.1%~0.5%;硫酸亚铁,0.1%~0.5%;亚硫酸氢钠,0.01%~0.05%;氯化钠,0.01%~0.05%;磷酸氢二钠,0.01%~0.1%;余量为水。通过周期浸润加速腐蚀实验,研究了模拟工业大气下该处理剂对耐候钢锈层形成及耐蚀性能的影响。实验结果表明,该处理剂能改善锈层的电化学性能,有利于γ-FeOOH 转变为α-FeOOH。然而,在制备时需将该环保型处理剂的pH 值调整至3,以消除沉淀带来的影响。因此长期喷淋该处理剂会导致耐候钢表面薄液膜过度酸化,不利于耐候钢表面形成稳定锈层。

刘弘等[41]认为稳定剂中引入Fe2+以及Cu2+能够促进耐候钢稳定锈层的生成,并制备了一种主要组分为FeSO4、CuSO4的表面喷淋用稳定化处理剂。采用干/湿交替腐蚀实验,对喷淋后的耐候钢试样进行腐蚀行为研究。结果表明,处理后的试样锈层能够有效阻碍氯离子的侵蚀,从而减缓腐蚀。

高鹏等[42]结合合金元素以及磷酸盐的缓释作用,研制了一种环保型稳定化处理剂,该处理剂包括A、B 两剂。A 剂的主要组分和质量分数如下:硫酸铜,0.4%~2%;氯化钠,0.1%~2.5%;氯化铁,0.5%~3%;盐酸,0.1%~0.5%;余量为水。B 剂为保湿剂,其主要组分和质量分数如下:磷酸二氢钠、三聚磷酸钠、六聚偏磷酸钠和柠檬酸三钠水合物中的一种或多种,0.2%~3.5%;余量为水。但该处理剂本身含有大量氯等腐蚀性离子,可能会对钢基体造成长期性侵蚀。

王胜民等[43]研发了一种环保型稳定化处理剂。使用该处理剂时不需要去除耐候钢表面氧化层,操作简便。该处理剂的主要组分和质量分数如下:H2O2,5.5%~11%;H3PO4,13%~18% ;Mn(NO3)2,2.5%~5% ;C76H52O46,4%~6.5% ;Cu2P2O7,2%~5%;余量为水。该处理剂成分相对复杂,与基体接触会产生氧化、磷化、钝化等多种反应,从而加快稳定锈层生成且能避免污染。

黄先球等[44]研制了一种环保型稳定化处理剂,其主要组分和质量分数如下:焦磷酸铜,2%~10%;NaHSO3,0.5%~10%;Na2SO4,0.5%~10%;FeCl3,0.5%~10%;余量为水。该处理剂主要是利用铜的富集以及阳极钝化作用,促使锈层更加致密,从而降低腐蚀速率。使用该处理剂后,在一年以内就能生成稳定锈层,而且能够防止锈液流挂。

锈层稳定化处理技术需解决的核心问题是,如何避免锈液流挂,同时加快稳定锈层的生成。稳定锈层的主要成分是α-FeOOH,在各种大气环境下,如何在锈层中获得较多的α-FeOOH,是稳定化处理技术的核心要素。研究发现,α-FeOOH 是由γ-FeOOH的溶解与沉淀形成。因此,可通过加快γ-FeOOH 向α-FeOOH 的转化,以获取较多的α-FeOOH。已有学者证明,可采用多种合金元素替换α-FeOOH 中某些Fe3+的位置,来加速γ-FeOOH 向α-FeOOH 的转化[45]。

为解决初期耐候钢表面锈液流挂与飞散的问题,通常会在稳定化处理剂中添加成膜剂[46]。像耐候性涂膜处理技术、氧化铁-磷酸盐系处理技术、氧化物涂膜处理技术、含Cr 稳定剂处理技术等,这些传统的稳定化处理技术大多采用丙烯酸或聚乙烯醇缩丁醛等有机树脂作为成膜剂。然而,有机树脂易老化脱落,将对环境造成污染。随着环保要求的提高,寻找一种合适的溶液体系使其在耐候钢表面形成一层具有透水透气的化学转化膜,进而替代有机树脂,将成为耐候钢表面稳定化处理技术急需解决的问题。当前主流的做法是通过在稳定化处理剂中引入铜离子,铜离子与耐候钢基体发生置换反应,生成一层富铜膜,后续锈蚀反应在该膜层下进行,能够避免锈液流挂与飞散。

3 结语

耐候钢免涂装使用是最理想的使用方式,但是经锈层稳定化处理后再使用更加切实可行。传统的稳定化处理剂多包含重金属离子与有机物,不符合绿色环保理念,无法真正推广应用。因此,开发出工艺简单且经济实用的环保型锈层稳定化处理剂,将进一步推动耐候钢的发展与应用,其前景十分广阔且具有显著的经济价值和社会意义。近来关于环保型稳定化处理剂的研究主要集中在向FeSO4、CuSO4溶液体系中引入其他合金元素,或添加不同的缓蚀剂与促进剂来进一步优化该溶液体系,从而得到不同类型的环保型稳定化处理剂。典型的有,高立军[40]等人研制的CuSO4、FeSO4、NaHSO3、NaCl、Na2HPO4溶液体系的环保型稳定化处理剂。然而,当前关于耐候钢环保型稳定化处理剂的研究大多处于实验阶段,缺乏实际工程应用,其效果难以评定。因此,加快投入环保型稳定化处理剂在实际工程中的应用,将有利于耐候钢免涂装应用的推广。此外,现有的锈层稳定化处理技术主要针对单一的海洋大气或工业大气的服役环境,且只能将稳定化锈层形成时间缩短至一年左右。今后随着锈层稳定化处理技术的不断发展与完善,除了考虑将稳定锈层的形成周期进一步缩短以外,还应立足于我国多种大气交织的复杂服役环境,如高湿热或海洋-工业大气等。