7X75系列铝合金的发展与展望

李棠旭,李 婷,刘越鹏,丛福官

(东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

7X75系列铝合金属于超高强度硬铝,因其强度高,并且拥有着优良的机械加工性能和抗腐蚀性能,成为用途最为广泛的结构铝合金之一,在飞机结构件中占比高达70%~80%,是世界各国飞机制造的主要结构材料,在很多领域替代了昂贵的钛合金材料,是国际上公认的航空制造常用材料,也是航天器关键结构的主要材料,目前仍然在航空航天应用方面占据着主要地位。

1 7X75系列铝合金的发展及现状

早在20世纪30年代初期,美国科学家K.J.Webber[1]就发现在Al-Zn-Mg系铝合金中加入Cu元素和微量Mn元素,得到了一种强度接近600 MPa的新型铝合金,即最初的7×××系铝合金,但由于这种新型铝合金的抗应力腐蚀性能很差,没有投入使用。1953年,日本学者[2]发现可以通过在合金中添加一定量的Cr和Mn使其与铝基体发生反应生成铝化物,能够一定程度地增加其抗应力腐蚀性能。直到1943年,美国通过调整元素之间的比例研制出了7075铝合金[3],应用到B-29战斗机的制造中,这也是7075铝合金首次投入实际使用,在减轻飞机重量的同时也保持了机身的强度,超高强铝合金从此迈向实际应用。

20世纪中期,美国和欧洲等国家逐渐意识到作为结构材料使用的铝合金仅仅满足强度是不够的,疲劳强度、断裂韧性及良好的抗应力腐蚀性能同样重要,这样才能长期的服役于恶劣的工作环境[4]。1957年,美国通过调整合金成分,减少合金中杂质含量,以7075铝合金为基础研制出了7175铝合金。7175铝合金作为7075铝合金的改良型合金,拥有强度高,抗应力腐蚀性能好的特点,其断裂韧性优于7075T73状态的,抗应力腐蚀性能介于7075T76和7075T73之间,7175T74铝合金强度接近7075T6铝合金的[5]。1969年美国又推出了7475铝合金,其强度保持在7075铝合金的基础上,又使抗应力腐蚀能力和断裂韧性得到提高,同时也提高了塑性,7475铝合金拥有良好的稳定性,是综合性能最好的超硬铝合金。从7X75系列铝合金化学成分发展变化来看,7X75系列铝合金通过大幅度降低杂质Fe、Si、Mn、Ti的含量,向着高纯化发展[6]。

1960年,美国科学家研发出了7075铝合金的双级时效工艺,可以有效地改善峰时效后合金的抗应力腐蚀能力,但强度有一定的损失[7]。1974年,7×××系铝合金回归再时效工艺(RRA)问世,经此工艺处理后在提升抗腐蚀性能的同时,还保持了合金的强度[8]。同一时期,美国铝业公司开发出了性能更加优良的超高强铝合金,这些合金被广泛应用在美国大型飞机如波音757、波音767等飞机的结构架、机翼等部分,回归再时效工艺也被美国铝业公司使用在波音777飞机的高强结构架、蒙皮等部件制造上,减少了飞机的重量。同时期,日本、德国等发达国家也研制出各种高强度铝合金,并将其广泛应用在交通运输、航空航天等领域[9]。

20世纪80年代,我国开始对7×××系铝合金开展相关研发[10-12]。虽然我国的铝合金材料在产量上领先于世界,但是对于铝合金的研发我国仍然与发达国家存在很大差距,且在研发初期,主要是对发达国家的技术进行模仿。20世纪80年代以后,国内开始针对高强高韧7×××系铝合金开展一系列系统深入的研究。目前,在各种航空航天器的结构件制造中,以7075、7175、7475铝合金所代表的7X75系列铝合金已经进入生产和应用的实用化阶段,在航空航天制造及轻量化应用领域潜力巨大,先进高性能铝合金依旧是国内急需研究的方向。

随着近些年我国航空航天领域的飞速发展,我国铝合金研发和生产水平也得到提高,与世界一流水平的差距也逐渐缩小。但由于我国铝合金研发起步比发达国家晚约50年,目前我国一部分航空用7×××系铝合金产品仍然依靠国外进口[13],一些国产铝合金的均匀性、稳定性以及相关装备制造依旧存在许多不足,仍然需要研发人员的进一步开发。

2 7X75系列铝合金及其应用

当前全世界航空制造领域所使用的材料中,铝合金占比达到70%,其中7×××系铝合金更是凭借其超高强度的特点占据着主导的地位,表1、表2分别是7X75系列铝合金成分及几种应用情况。经过合金成分的优化,采用7X75系列铝合金制造的飞机零部件不断增多。

表1 7X75系列铝合金化学成分(质量分数/%)Table 1 Chemical composition of 7X75 series aluminum alloys(wt/%)

表2 7X75系列铝合金的特点及其应用情况[14]Table 2 Charateristics and application of 7X75 series aluminum alloy

3 各类元素在7X75系列铝合金中的作用

3.1 Zn和Mg元素的作用

Zn和Mg元素作为7X75系列铝合金中的主合金元素,会形成T(Al2Mg3Zn3)相或者η(MgZn2)相,对合金性能具有重要的影响。在一定范围内,强度和硬度随着Zn, Mg含量的增加而增加,但同时塑性和抗应力腐蚀能力有下降的趋势。另外,不同的w(Zn)/w(Mg)也会使合金获得不同的性能。根据Gruhrl学者的观点[15],合金中w(Zn)/w(Mg)=2.7~2.9时获得最佳的综合性能,也有学者认为当w(Zn)/w(Mg)提高到3.5时,合金获得良好的综合性能[16]。但是当w(Zn)超过7.0%时,会造成合金的断裂韧性和耐蚀性能显著下降。同时,Mg含量过高会增加合金抗应力腐蚀敏感性。因此,合理设计合金中的Zn,Mg含量和w(Zn)/w(Mg)比值对改善其性能具有重要的意义[17]。

3.2 Cu元素的作用

Cu在7X75系列铝合金中起到提高沉淀相弥散度、改善晶间结构的作用,进而提高合金的力学性能和腐蚀性能。Cu元素提高合金的抗拉强度、塑性和疲劳强度的主要途径是通过提高合金过饱和度来实现,在100 ℃~200 ℃之间人工时效过程被加快,同时GP区的稳定温度范围也被扩大。另外,η′(MgZn2)相和η(MgZn2)相中溶入的Cu原子可以降低晶界和晶内的电位差,提高合金的抗应力腐蚀能力。但当Cu元素的质量分数大于3.0%时,合金的抗应力腐蚀能力反而变坏[18]。除此之外,随着Cu含量的增加,合金中S(Al2CuMg)相的体积分数不断增加,T(AlZnMgCu)相的体积分数急剧下降[19]。

3.3 Cr元素的作用

在7X75系列铝合金中加入微量的Cr元素,在均匀化退火或者后续塑性变形过程中形成弥散分布的Al18Cr2Mg3相,它能够阻止合金再结晶的形核和长大,起到细化晶粒的作用,然而,Cr元素会使合金的淬火敏感性提高,导致合金的强度下降[20]。因此,为了获得最佳的合金化效果,常将Zr、Mn等元素共同添加[21]。

3.4 Fe和Si元素的作用

在实际的工业生产中,会不可避免地在熔炼过程引入微量杂质元素Fe和Si,这些杂质元素会和铝合金中的元素形成粗大且难溶的化合物Al7Cu2Fe,Al3Fe、AlFeMnSi,Mg2Si等。合金中粗大脆性相的存在导致应力集中的产生,使合金在应力作用下易于断裂,进而降低合金的塑性。因此,在熔炼过程中需要严格控制杂质的含量[21]。

4 7X75系列铝合金的相组成

7X75系列铝合金的相组成很复杂,而且冷却速度的变化及化学成分的波动对相组成有明显影响。合金在退火状态的相组成为α、η(MgZn2)、AlMgZnCu(这是一种以金属间化合物Al2Mg3Zn3为基的固溶体)、S(Al2MgCu)和含有Cr及Mn的相,如果Mg、Cu、Zn的含量比例适当,可以形成T(Al2Mg3Zn3)相。杂质Si对相组成有很大的影响,合金中的Si愈多,从强化相η(MgZn2)和T(Al2Mg3Zn3)中析出Mg形成的Mg2Si就愈多,而在7X75系列铝合金中Mg2Si实际上是不参与强化的,因此Si含量宜尽量少。杂质Fe既可与Al、Mn形成不溶于固溶体的复杂化合物,也可与Al、Cr形成此类复杂化合物,它们不仅降低合金的热处理效果,而且降低材料的挤压效应[6]。

在7X75系列铝合金中,η(MgZn2)及T(Al2Mg3Zn3)大都沿着固溶体晶间分布,使合金在潮湿大气中有相当强的晶间腐蚀倾向。加入Mn和Cr后可形成含Mn及Cr的细小的金属间化合物质点,它们既可沿着晶界分布,也可处于晶内,在固溶体分解时可作为结晶核心,从而在晶粒内部也可以分布着相当数量的MgZn3及Al2Mg3Zn3化合物质点,不但对合金的力学性能有好处,而更主要的是能显著提高合金抗应力腐蚀开裂的能力[6]。

5 7X75系列铝合金主要热处理工艺

7X75铝合金为可热处理强化合金,轧制态合金通过固溶热处理,可回溶强化相回溶至基体中,再通过快速冷却方式使强化相固溶在基体中,获得过饱和固溶体。该状态下合金不稳定,通过时效处理使得强化相细小弥散析出,起到强化作用,同时能够改善合金的耐腐蚀及抗疲劳性能。

5.1 固溶处理

固溶处理是在较高的温度(不得超过过烧温度)下将铝合金加热并保温一定时间,使合金中的可回溶相尽可能完全地固溶到铝基体中,通过急速冷却得到过饱和固溶体,再通过轧制等变形处理和时效处理得到性能优良的铝合金。根据加热方式的不同,可将固溶处理分为单级固溶、多级固溶、强化固溶等[9]。

铝合金固溶处理急速冷却的目的是使基体中的第二相保持过饱和的状态,为后续时效处理得到尽可能多的沉淀相提供条件。但铝合金在一个快速降温的过程中就会产生较大的残余应力,不利于材料的后续加工应用,因此,冷却速度的选择是至关重要的。固溶处理对铝合金的机械加工性能和实际使用性能有非常大的影响,固溶处理所产生的残余应力必须通过后续生产加工过程消除[22-23]。

5.2 时效处理

人工时效处理是将铝合金在高于室温的温度下保温一段时间,使过饱和固溶体脱溶分解,析出新的强化相来提高铝合金性能的处理方法,是铝合金热处理中的关键步骤。7075铝合金在进行时效处理时,过饱和固溶体发生分解,强化相重新析出。首先,溶质原子Mg和Zn析出,富集在某一区域内形成GP区之后发生偏聚。持续保温,GP区转化为亚稳态的过渡相η′相(MgZn2),由于这种过渡相很不稳定,所以最终都会转化为稳定的η相。目前常见的时效工艺有单级时效(T6)、过时效(T7,T76)、回归再时效(RRA)等。

5.2.1 单级时效

单级时效即峰时效,是目前铝合金时效热处理最为常用的一种方式,是将铝合金在一定温度下保温至强度最高的处理方法。7075铝合金在经过单级时效处理后强度有明显的提高[23]。峰时效处理后,铝合金基体内析出细小的弥散的析出相,与基体呈半共格,晶界上则为较粗的连续分布的第二相。连续分布的第二相导致合金容易发生应力腐蚀和剥落腐蚀[24]。可以通过选择合适的时效温度和保温时间来得到相应组织性能的铝合金。

刘海江等人对7475铝合金时效工艺进行了研究,结果表明,对性能有较大影响的因素为单级时效温度,单级时效温度的升高带来屈服强度和抗拉强度的降低,伸长率略微减低,电导率随温度升高持续上升,当保温时间达到12h时,强度达到峰值,而后逐渐降低[25]。

5.2.2 双级时效

双级时效可分为两个阶段:第一阶段在低温下时效为预时效;第二阶段在高温下时效,起到稳定化作用。双级时效后的铝合金晶界上形成了间断的大尺寸第二相,这样的组织使得合金的抗腐蚀能力有很大的提高,但是,强化相在高温时效过程中长大粗化,一定程度上降低了合金的强度,对合金的塑性和韧性也有一些影响。对7075铝合金进行二级时效可以明显提高抗腐蚀性能[26-27],但强度下降。在不断地研究过程中,美国铝业公司[28]将双级时效工艺改进,得到了强度接近T6态的T736工艺。

刘书潭等人研究了7075合金在150 ℃~180 ℃的二级时效温度下对合金的性能所产生的影响,随着温度的提高,合金的强度、硬度均所有下降,但其韧性明显上升;随着温度的提高合金的抗腐蚀性能显著提高,并且经过双级时效处理后其残余应力有明显的减小[9]。

张晓彧等人研究了7175铝合金锻件的双级时效的影响因素。研究表明,影响合金性能的最主要因素是二级时效的温度,其次是二级时效的时间和一级时效的时间,一级时效整体影响较小,工艺可设定为110 ℃7 h;随着二级时效温度的上升和时间的增加,合金的强度明显下降,但其伸长率和电导率都有明显的提高,最佳二级时效制度为174 ℃5.5 h[29]。

程勇胜等人对7475铝合金的双级时效的研究显示,主要影响因素为二级时效温度,时效时间次之,一级时效设置为115 ℃7 h时,二级时效温度为165 ℃,二级时效刚开始强度基本已经达到峰值,只是起到补充强化的作用,随着时间的延长,强度逐渐下降,16 h后趋于平缓,伸长率和电导率随着时效时间的延长而增长,16 h后不再有明显变化。应力腐蚀性能双级时效也明显好于单级时效[30]。

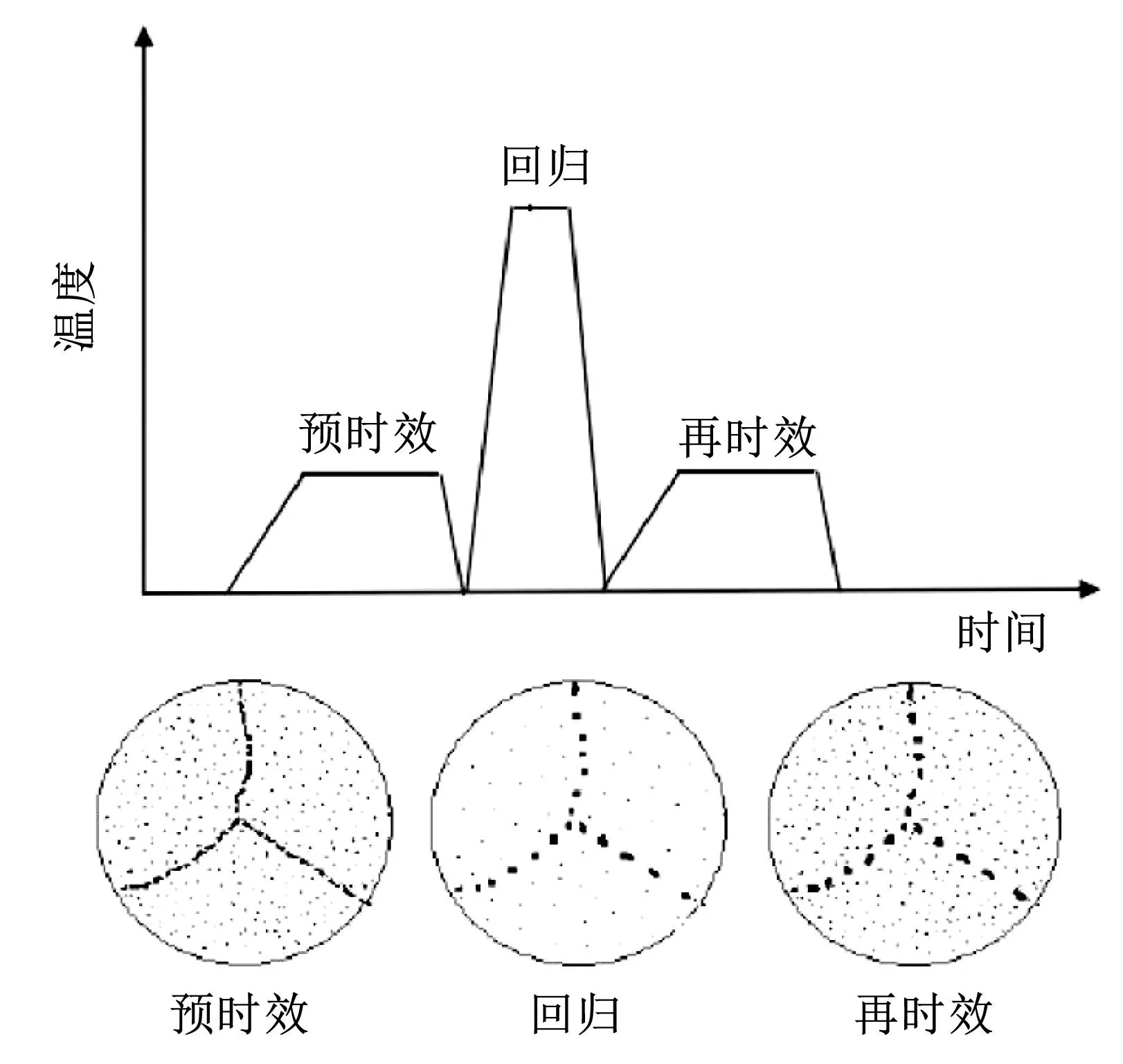

5.2.3 回归再时效(RRA)

回归再时效可以分为三个阶段[31],第一阶段是在相对较低的温度下进行预时效,预时效处理后的合金各方面与峰时效状态相同,基体中产生大量的弥散分布的GP区和η′相(MgZn2),合金的硬度较高。第二阶段是回归处理,即在较高温度下将合金保温较短时间,在这个阶段初期,基体内一部分尺寸比临界尺寸小的GP区和η′相在高温下不稳定,会发生回溶,重新溶解到固溶体中。而另一部分尺寸比临界尺寸大的GP区和η′相则会长大,在晶界上分布着的连续的第二相也会发生长大和聚集,不再连续分布,此阶段铝合金的组织和性能与二级时效后的合金类似,抗腐蚀性能好但强度有所下降。第三个阶段是将合金在较低的温度下重新进行峰时效处理,这时,合金的晶内重新析出细小而弥散的强化相,其强度也恢复到峰时效处理后的强度,而其晶界上仍然保持着回归后的特征,回归再时效工艺与析出过程如图1所示。合适的回归再时效工艺制度可以提高铝合金的抗腐蚀性能,且兼具单级时效后合金较高的强度、硬度和双级时效后合金的耐腐蚀性能[32-33]。

图1 回归再时效工艺及组织示意图[33]Fig.1 Schematic diagram of regression and reaging process and structure

刘书潭[9]等人对7075铝合金回归再时效的研究表明,回归温度的升高使得合金中的η′和η相(MgZn2)增多,细小弥散的沉淀相的大量析出使得合金具有良好的综合力学性能,并且在160 ℃~170 ℃时有较高的屈服强度和抗拉强度。回归再时效处理后的合金抗腐蚀性能明显提高,回归温度越高,合金抗腐蚀性能越好,当温度达到180 ℃后抗腐蚀性能无明显差异。

目前,7X75铝合金材料及回归再时效工艺仍然是各国超硬铝合金领域的研究重点,但这种处理方法在我国研究的时间尚短,其控制过程复杂,难以实现工业化和实际应用[32]。

6 7X75铝合金发展前景

随着航空制造业的迅速发展,我国已经成为全世界最大的铝合金生产国家,与以往受制于国外先进航空制造技术的情况不同,我国自主研发的C919、ARJ21客机和AG600飞机为国内航空行业带来了巨大的动力,这不仅是航空制造技术上的突破,更为国内航空铝材带来了巨大的市场和良好的发展前景。随着C919等大飞机的试飞成功,未来我国对高强度铝合金的需求将进一步扩大,预计未来20年高强铝合金仍然是航空制造的主要材料,虽然目前我国航空先进铝合金材料依然大量依赖进口,不能完全满足国内对航空铝合金材料的需求,但这也给了国产航空铝材一个巨大的发展空间,我国航空铝材即将迎来一个快速增长的时期,国内庞大的需求量和高强铝合金生产技术的突破成为国内航空铝材发展的重要动力。近年来国内不断加大高强铝合金的研发力度,国内一些铝加工企业对7X75系列铝合金进行了较深入的研究,并取得了优异的成果。7X75系列铝合金作为航空用铝合金的主要材料,也将迎来巨大的应用市场。

7 结 语

随着航空航天制造业的飞快发展,我国铝合金材料的研究及加工技术的发展也十分迅速,作为航空航天制造领域的代表合金,7X75系列铝合金近些年的基础研究不断加深,加工工艺逐渐成熟,优势得以发挥。为了进一步提升高强铝合金材料综合性能,使其发挥更大的作用可从成分设计、热处理工艺、加工工艺等方面进行创新研究。

目前,世界各国对超硬铝合金的开发仍是技术重点。由于我国起步较晚,还有一些需要改进的问题。高强、高韧以及低应力腐蚀敏感性仍是超硬铝合金发展的主要方向。