7136铝合金带板挤压有限元模拟

任大为,李 明,刘 杰,杨海琴,张 淼,庄大勇,鲁 丹,张 雷

(龙江广瀚燃气轮机有限公司,黑龙江 哈尔滨 150001)

Al-Zn-Mg-Cu合金耐腐蚀性好、比强度高,广泛应用于航空航天等领域。为了深入了解7×××系铝合金的挤压变形规律和优化工艺参数,采用模拟软件挤压速度、优化挤压温度等工艺参数,指导工业化大生产,减少挤压时间和降低成本。Zhang等人[1]研究挤压速度对空心挤压型材的影响,指出挤压速度是挤压过程中最重要的参数之一,它直接影响挤压型材的质量和挤压设备的选择。Lee等人研究腔室形状和挤压速度对焊合压力和挤压载荷等因素的影响[2]。陈等人研究了薄壁空心铝型材挤压过程的数值模拟和挤压模具的结构优化,指出了二级焊合室和增设阻流坎的模具结构设计可以进一步地优化模具[3]。Lee等人研究AA3003铝合金冷凝管挤压,指出挤压模拟结果与试验很接近[4]。Hsiang等人研究管材的热挤压过程,指出数值模拟模型能够很好地预测管材的热挤压过程[5]。Gattmah等人研究热挤压参数对空心管材的影响,指出摩擦因数的选择对表面温度和挤压力有强烈的影响[6]。Hsu等人研究7075铝合金非对称孔挤压过程,指出调整工作带长度可使得金属的流动更均匀[7]。这些人员的研究都集中在挤压方面,特别是对模具的改造上,而对材料库本构方程的建立和挤压参数的模拟还很少。

本研究通过测绘7136铝合金的应力-应变曲线,建立7136铝合金的本构关系,将该本构关系导入到deform软件材料数据库中,进行挤压板材的有限元模拟,通过模拟挤压过程的温度场、应力场和速度场等确定最佳挤压工艺参数,以指导工业化大生产。

1 试验材料及方法

试验所用材料为东北轻合金有限责任公司生产的7136铝合金圆铸锭,熔炼配料采用高纯铝(99.99%),高纯锌(99.99%),高纯镁(99.99%),高纯铜(99.99%),Al-5Zr中间合金等,晶粒细化剂采用Al-5Ti-B,在电阻炉中加热、熔炼、搅拌、扒渣,并通过叠坝导炉,在静止炉除气,静止30 min,再进行水冷连续铸造,铸造出φ360 mm×5 800 mm的圆铸锭,然后车皮、锯切成φ350 mm×1 000 mm的圆铸锭,在50 MN挤压机上挤压成截面面积20 mm×180 mm的带板。并在带板上截取尺寸分别为140 mm×20 mm×20 mm和40 mm×30 mm×30 mm的压缩试样。

将加工好的试样在Gleeble-1500热模拟机上进行高温等温压缩实验,实验温度范围为583 K~743 K,应变速率为0.001 s-1~1 s-1,最大总压缩应变为60%,热模拟机升温速率为2 ℃/s,保温时间为10 min。由Gleeble-1500热模拟机的计算机自动采集应力、应变、压力、位移、温度及时间等数据,绘制真应力-真应变曲线。将绘制好的真应力-真应变曲线经过一定的运算得到本构关系模型,导入到Deform软件数据库中,进行不同模拟参数的数值模拟,得到相应的温度场和应力场。

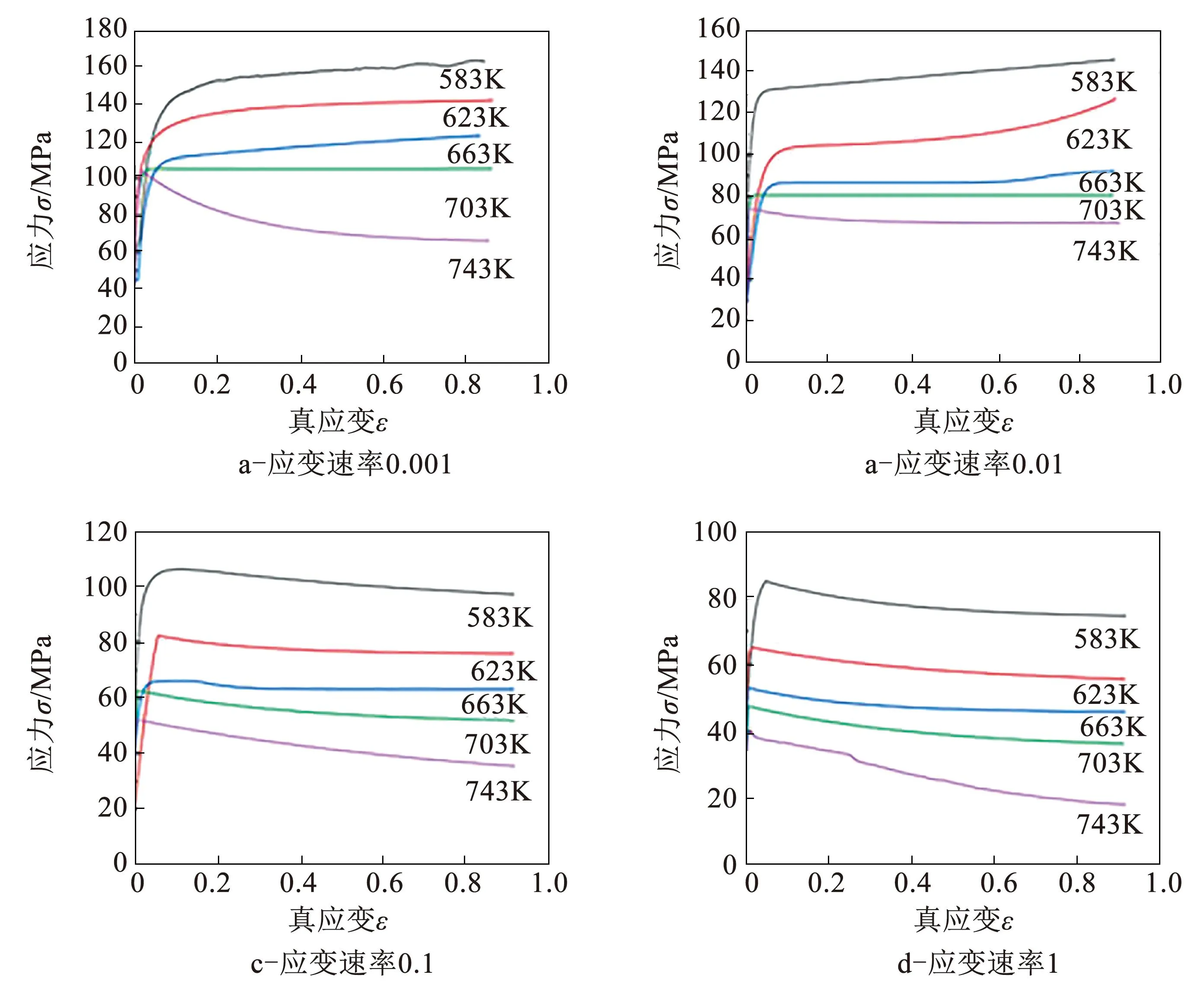

2 7136铝合金应力-真应变曲线

图1显示的是7136铝合金的应力-真应变曲线。

图1 是7136铝合金不同应变速率和不同变形温度条件的高温压缩应力-真应变曲线Fig.1 High-temperature compression stress-true strain curves of 7136 aluminum alloy under different strain rates and deformation temperature conditions

从图1可以看出,应变速率和温度对于材料的应力有着极大的影响,一般随着应变的增加或者温度的降低,应力增加。这主要是因为在压缩变形的过程中,发生了加工硬化、回复和再结晶过程。在变形的初期阶段应力急速增长,这是加工硬化的结果;在变形的进程中,应力达到一个峰值,然后逐渐下降,在低温和低应变的条件下容易达到加工硬化和动态软化的平衡,使得材料发生不连续的动态再结晶过程;随着应变速率和温度的提高,材料得到大量的能量发生动态再结晶导致材料发生软化,最终应力快速下降。

3 7136铝合金应力方程

根据Jiang[8],He[9],Deng[10],Chen[11],Li[12],Zhao[13]等人的研究铝合金应力、应变速率和温度之间的本构关系能被写成:

(1)

式中:

n,β,A,α,n—与温度无关的材料常数,且α=β/n;

ε—应变速率;

σ—应力;

R—气体常数;

T—热力学温度;

Q—变形激活能,即动态软化激活能。

对式(1)两边取自然对数,在整个应力区间可以得到

(2)

当ασ≤0.8时

(3)

当ασ≥1.2时

(4)

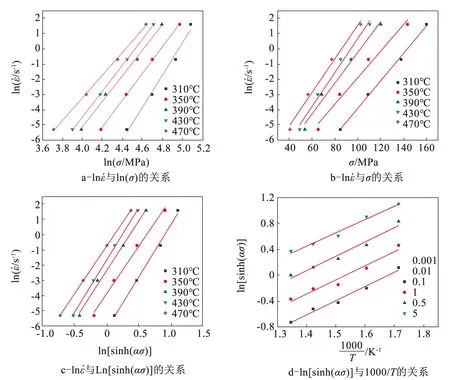

图2 本构关系图Fig.2 Constitutive diagram

由图2a可以发现,各个温度下的试验数据的线性关系均吻合,取图中四条直线斜率的平均值,得到n=6.143 678,取图2b数据得到的β求平均值,得到β=0.109 248 MPa-1,则α=β/n=17.78×10-3MPa-1。

为了计算激活能,根据(2)假设变形激活能与变形温度无关,可以得到:

(5)

将不同变形条件下的峰值应力、应变速率和α代入式(5)中绘制曲线, 见图3c,在恒应变速率条件下变形时,假定一定温度范围内Q值保持不变,根据ZenereHollomon参数关系

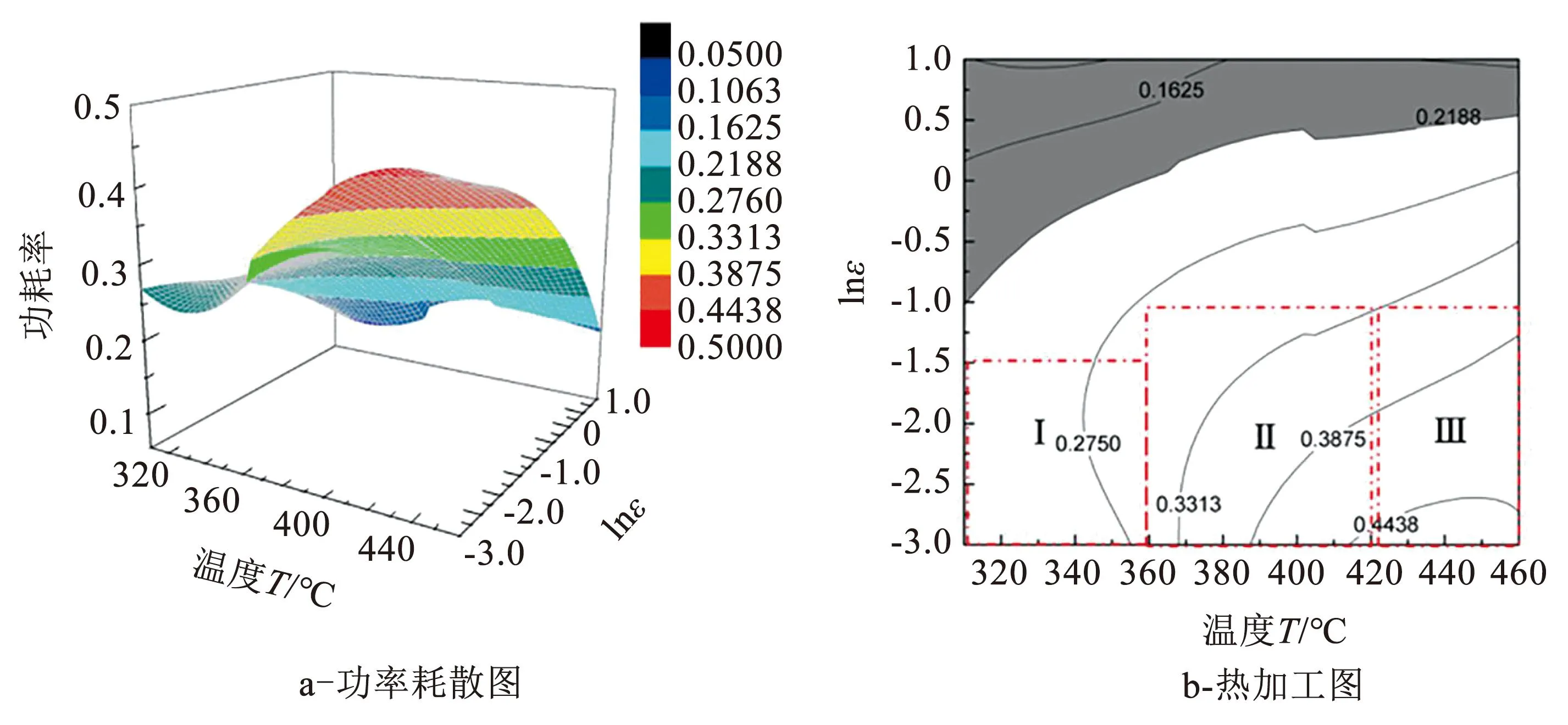

图3 显示的是7136铝合金的功率耗散图和热加工图Fig.3 Power dissipation diagram and hot working diagram of 7136 aluminum alloy

(6)

将不同变形条件下的峰值应力代入式(6)中,进行线性回归,绘制相应的lnsinh(ασ)-1 000/T关系图,见图3d。可以看出,在相同应变速率条件下,流变应力的双曲正弦的对数项和温度的倒数之间满足线性关系。表明σ与T比较好的符合线性关系,从而证实了7136铝合金高温变形时流变应力σ与变形温度T之间满足修正的Arrhenius本构关系模型。因此研究合金的变形激活能Q是1.343 0×105J/mol,接近Jin[14]等人研究的7150铝合金和Lin[15]等人研究的7075铝合金的Q值。

对于7136铝合金,其本构方程:

(7)

4 7136铝合金热加工图

利用A.Zarei-Hanzaki等人提出的完整高温流变模型理论,通过计算得到7136铝合金的热加工图见图3。从图3a中可以看出,材料在低温和高应变速率下加工时容易发生失稳,随着温度的提高,失稳区逐渐减小,但是温度的提高在降低失稳区的同时,也带来性能的恶化,导致大量缺陷产生,所以最佳成形温度区间控制在310 ℃~460 ℃之间。图3b是当前实验材料的热加工图。从图3b可以看出,在310 ℃~460 ℃的区间里,在应变ε<1时,不容易发生失稳和异常晶粒长大,以连续动态再结晶为主。因此后期模拟过程中选择的温度参数390 ℃、420 ℃和460 ℃。

5 7136铝合金挤压有限元模拟

采用DEFORM-3D有限元模拟软件进行7136铝合金挤压数值模拟,根据模拟结果分析金属在变形过程中的流动变化规律、应力的分布状态,以及系统分析温度对金属塑性变形的影响。

5.1 温度对挤压力的影响

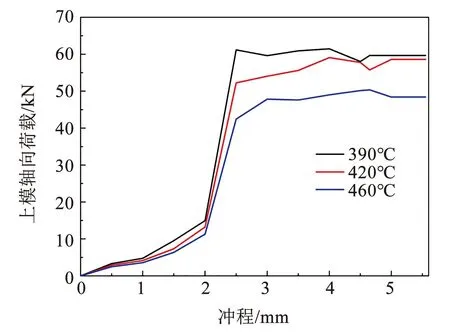

图4显示390 ℃、420 ℃和460 ℃不同挤压温度条件下得到的载荷-行程曲线图。从图4可以看出,随着温度的提高,所需的挤压力逐渐降低。这主要是因为温度的升高,降低了材料发生塑性变形的临界应力。

图4 不同温度的挤压力-行程曲线图Fig.4 Extruded force-stroke curves map under different temperatures

5.2 温度对应力、应变分布的影响

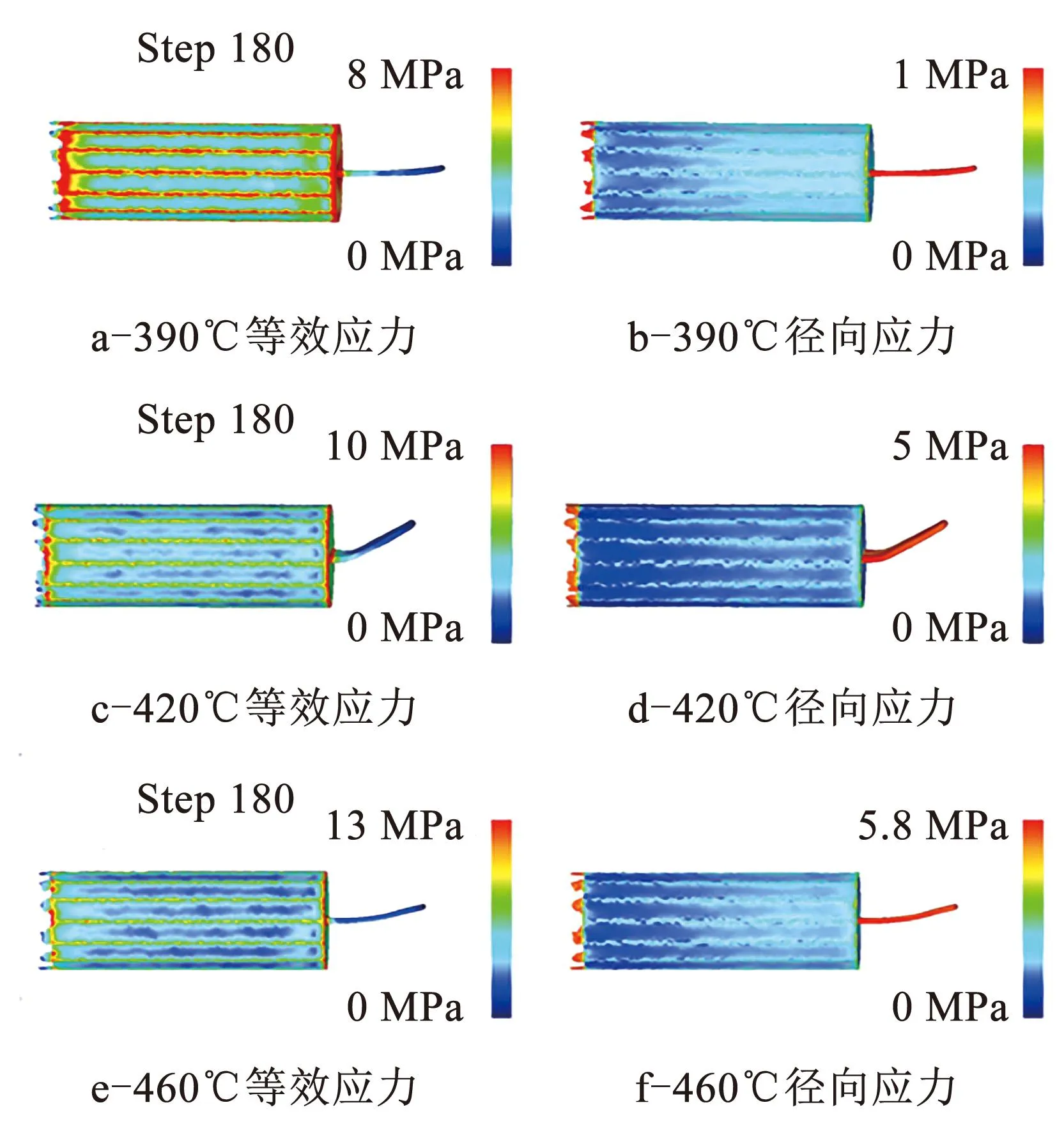

图5显示不同温度条件下的等效应力场和径向应力场分布云图。

图5 不同温度条件下的等效应力场和径向应力场分布云图Fig.5 Cloud maps of equivalent stress field and radial stress field distribution under different temperature conditions

从图5可以看出,同样的180步阶段,在390 ℃时,等效应力区红色区域较多,温度提升到420 ℃时,材料的红色区域减少;继续升温到460 ℃,等效应力区蓝色区域成为主要区域。这说明材料的应力随着温度的提高逐渐降低,从最初的217 MPa下降到46 MPa。

6 结 论

1)7136铝合金铸锭在高温压缩变形的初期以加工硬化为主,导致应力呈现指数增加,随着变形的继续,加工硬化和动态软化达到动态平衡,材料的应力不再增加。

2)7136铝合金的高温本构方程:

3)7136铝合金最佳加工成形的温度范围为390 ℃~460 ℃。

4)模拟结果显示,在390 ℃~460 ℃范围内挤压温度越高,挤压过程所需的挤压力越小,越有利于材料变形。