基于Aspen Plus 的煤部分气化联合循环发电系统模拟研究

王勇猛,何勇,朱燕群,王智化

(浙江大学能源清洁利用国家重点实验室,浙江 杭州 310027)

0 引 言

我国煤炭储量丰富,而且煤炭的开发和使用成本相比其他能源较低,在未来较长的一段时间内,煤炭在我国一次能源的生产、消费的主体地位不会发生根本改变[1]。在2020 年,我国提出碳达峰和碳中和的重大战略目标,其中煤炭清洁高效利用是实现“双碳”目标的重要途径,因此发展煤炭清洁高效利用技术已经迫在眉睫[2]。煤部分气化联合循环发电技术是洁净煤发电技术的一种,该技术基于煤炭的分级利用思想,不追求过高的煤炭转化率,将煤炭中比较容易气化的部分转化为煤气后结合燃气蒸汽联合循环进行发电,不易气化的半焦部分送入半焦燃烧炉中燃烧,产生的蒸汽用于发电[3]。

与整体煤气化联合循环系统(Integrated Gasification Combined Cycle,IGCC) 相 比, 煤部分气化联合循环发电系统(Portion Gasification Combined Cycle,PGCC)对煤炭进行分级转化利用,降低了气化炉的设计难度和工艺要求,使气化炉的投资成本显著降低,应用前景广阔[4]。PGCC 系统现场实验研究不仅经济成本高,而且费时费力。使用Aspen Plus 等化工流程模拟软件对煤炭利用过程进行数值模拟成为很多学者的选择[5-6]。马顺勤[7]对IGCC 系统进行了模拟分析,分析了气化系统中各个参数变化对煤气成分的影响。陈新明[8]构建了IGCC 系统模型,研究了有无燃烧前CO2捕集对IGCC 系统供电效率等相关参数的影响。Zheng L 等[9]通过模拟研究了四种不同气化炉的IGCC 装置的性能,并对四个IGCC电厂进行了性能分析和比较。叶超[10]构建了常压煤部分气化联合循环发电系统和煤加压部分气化发电系统,获得了碳转化率,蒸汽煤比等对系统效率的影响及设备投资性能等参数,并与IGCC系统进行了对比。Ye C 等[11]对PGCC 系统进行了技术经济分析,对发电效率、内部收益率、回收期进行了详细计算。但目前对于PGCC 的相关实验研究与模拟研究均较少。

本文基于Aspen plus 过程模拟软件,构建了PGCC,并对系统的气化温度、气化压力、氧气浓度等参数对冷煤气效率、碳转化率、有效气体分数等参数的影响进行了模拟研究,为后续的工业化利用提供数据参考。

1 模拟部分

1.1 流程模型建立

本文采用 Aspen Plus V8.4 对PGCC 进行模拟,采用通用性较强的反应平衡模型[12],发电系统的整体物性方法选择适合煤气化应用的PR-BM(Peng-Robinson-Boston-Mathias),蒸汽循环部分的物性方法选择STEAMNBS[13]。

如图1 所示,整个模拟流程主要分为四个单元,分别是煤部分气化及半焦燃烧单元、除尘净化单元、燃气轮机发电单元和蒸汽轮机发电单元[5]。采用蒙混煤作为该模拟的设计煤种,煤质分析见表1,发电系统各个模块的重要参数设置见表2。

图1 煤部分气化联合循环发电系统模拟流程

表1 煤的工业分析与元素分析

表2 各个模块的重要参数设置

1.2 煤部分气化及半焦燃烧单元

煤的部分气化涉及的反应一般分为煤的裂解和燃烧两个过程。裂解过程的模拟采用Ryield 模型,主要目的是将煤粉分解转化成单质,并将裂解热传递给燃烧模块。燃烧模块的模拟采用RGibbs 模型,其根据Gibbs 自由能最小值原则,进行单质组分以及气化剂的反应[14]。

煤部分气化产生的半焦送入燃烧炉中与空气进行反应,该模拟采用Rigbbs 模型,燃烧后的出口烟气送入余热回收装置,产生的蒸汽用于发电。

1.3 除尘净化单元

煤部分气化产生的粗煤气含有大量有害杂质,无法满足燃气轮机的安全可靠运行,所以必须预先净化处理粗煤气。

净化方法选择传统的常温湿法除尘净化法,设备一般包括旋风分离器、布袋除尘以及水洗塔。

模拟的流程为:从气化炉出口的高温粗煤气经粗煤气冷却器后冷却至400°C,回收的显热可产生蒸汽用于发电;然后经粗煤气/洁净煤气换热器后冷却至200°C;再进入旋风分离器中除去绝大多数粉尘颗粒,除尘后煤气温度降至40°C,在此过程中有大量的煤气显热损失;最后则对煤气进行H2S 等酸性气体的脱除[15]。

1.4 燃气轮机发电单元

燃气轮机主要由三部分组成,分别为透平、压气机、燃烧室[16]。本模拟选用三菱公司生产的M701F 燃气轮机,其中压气机采用Compr 模型模拟;燃烧室采用RGibbs 模型模拟;燃气透平采用Compr 模型模拟。

燃气轮机发电的过程为:空气首先通过压气机加压,然后分成两部分:约17%的压缩空气作为冷却空气进入冷却器,其他约83%的压缩空气进入燃烧室与洁净煤气混合燃烧,最后冷却空气与产生的高温高压烟气一起进入透平做功发电[17]。

1.5 蒸汽轮机发电单元

为了提高发电系统的整体效率,大多数电厂除了使用燃气轮机外,还使用热回收蒸汽发生器(HRSG)和蒸汽轮机,这是一个联合循环系统[18]。

本模拟采用三压、无再热、无补燃、自然循环余热锅炉。余热回收装置采用多物流换热器MHeatX 模型模拟;使用Compr 模型来模拟蒸汽轮机的高压缸、中压缸和低压缸;使用Heater 模型来模拟凝汽器;使用Pump 模型来模拟泵。其中高、中、低压缸的入口压力分别为12.5、2.8、0.4MPa。

余热锅炉的排烟温度受到露点限制,一般不低于150℃,但本系统中已经进行酸性气体脱除,所以排气温度不受露点的限制。一般三压系统的排烟温度最低,可达80~100℃,本模拟选取85℃[19]。

1.6 模型验证

1.6.1 煤部分气化验证

基于浙江大学实验室自主设计搭建的75kg/h煤粉高温裂解气化试验平台,选取一例核心实验数据来验证煤部分气化模型的准确性。

实验条件:原料煤种为蒙混煤,给煤量为72kg/h,气化剂为纯氧,给氧量为28m3/h,炉膛压力为0.1MPa,气化温度为1200℃。在相同条件下,利用构建的PGCC 模型进行数值模拟,煤部分气化产生的煤气成分体积分数的模拟值与试验值对比见表3。

表3 模拟值与试验值的对比

由表3 可知,CO 的体积分数符合较好,H2与CO2的体积分数误差稍大。其中由于理想模型对一些复杂碳氢化合物含量忽略不计,依据氢元素平衡以及化学平衡,H2的含量会稍高于实际试验值。CO2的模拟值偏低的原因可能是模型的内置反应相比于实际的实验更为理想化。

模拟结果与试验结果虽有误差,但基本吻合,由此可证明构建的煤部分气化模型可较为准确地预估煤部分气化的相关数值,具有一定的参考价值。

1.6.2 燃气轮机验证

本模拟采用的是三菱公司生产的M701F 燃气轮机[17]。首先使用Aspen plus 模拟软件中的设计规定功能使模拟中燃气轮机的净功率接近设计给定值,然后输入该情况下相对应的参数。该燃气轮机发电单元的模拟值和设计给定值的对比如表4 所示。

表4 燃气轮机模拟值与设计值的对比

由表4 可知,燃气轮机的净功率与设计给定值之间误差较小,透平进出口温度以及燃气轮机净效率等数据的模拟值与设计值也非常接近,由此可以证明已建立的燃气轮机发电模型的参数设置和计算方法较为可靠,该模型得到的模拟结果有一定参考意义[20]。

2 模拟结果与分析

2.1 气化温度对联合循环系统的影响

部分气化过程中热损失越大,气化炉内的气化温度就会越低。由于气化温度无法直接调控,所以要探究气化温度对发电系统的影响,可以引入热损失这一参数,通过改变热损失来调节气化温度[21]。

选取热损失从0%~4%中间的8 个工况进行模拟,并且设定给煤量为100t/h,氧煤比为0.4,气化压力为0.1MPa,气化剂为纯氧,模拟结果如图2 和图3 所示。其中冷煤气效率是指1kg 煤产生的煤气的热值与1kg 煤的热值之比,有效气体分数是煤气中CO 与H2在煤气中体积分数之和。

图2 气化温度(热损失)对部分气化性能的影响

图3 气化温度(热损失)对联合循环性能的影响

由图2 可见,随着热损失从0%~4%的逐渐增大,也就是随着气化温度的降低,冷煤气效率和碳转化率都在逐渐减小,但整体上影响较小,冷煤气效率从69.6%降低到66.4%,碳转化率从88.3%降低到85.8%;有效气体分数也逐渐下降,降低幅度为2.5%,原因在于气化温度降低导致煤部分气化反应和CO2还原反应的减弱[21]。

由图3 可见,在联合循环性能方面,气化温度的变化对其影响较小。随着热损失的增加,燃气轮机净功率和效率分别减小1MW 和0.15%;蒸汽轮机净功率和效率分别减小2.7MW和0.4%。碳转化率的降低会导致煤气量变小,热损失会使得煤气热值变小,最终使得燃气轮机的净效率略微降低。

因此,在煤粉部分气化联合循环发电的过程中,尽量保证设备的密封性,减小热量损失,可以适量增大发电效率。

2.2 气化压力对联合循环系统的影响

煤的部分气化过程的影响因素很多,其中气化压力的变化会引起气化炉内反应平衡的移动,从而对联合循环系统产生影响。本部分选取0.1MPa 以及气化压力从0.5~5MPa 中间的10 个工况进行模拟,并且设定给煤量为100t/h,氧煤比为0.4,热损失为2%,气化剂为纯氧,模拟结果如图4 和图5 所示。

图4 气化压力对部分气化性能的影响

图5 气化压力对联合循环性能的影响

由图4 可见,随着气化压力从常压逐渐增大到5MPa,有效气体分数下降明显,从98.8%下降到93.2%。其原因是压力的变化影响到复杂的煤气化过程中各种化学反应的平衡状态,如促使C 与CO2反应生成CO 的反应平衡逆向移动,这使得CO 占比减小,还促使甲烷化反应即C和H2反应生成CH4的反应平衡正向移动,这使得H2占比减小[14]。这些变化最终又体现在冷煤气效率以及碳转化率的变化规律上,冷煤气效率从69%降低到63.4%,碳转化率从87.8%降低到83.8%。

由图5 可见,在联合循环性能方面,随着气化压力的增加,燃气轮机的净功率和效率略微减小,从244.9MW 和34.45%降低到243.4MW 和34.24%,原因在于煤炭中转化为煤气的那部分碳量减小,有效气体分数的下降。该结果又直接造成半焦产量增加,通往余热锅炉的热量变多,进而使得蒸汽轮机的净功率和效率在0.1~3MPa 区间呈上升趋势,在3~5MPa 区间趋于稳定。整体上煤部分气化联合循环的发电功率从370MW上升到378.7MW,发电效率从52.05%增加到53.28%。

因此,在煤部分气化联合循环发电的过程中,综合考虑经济条件和设备能承受的条件下,可以适当增大气化压力。

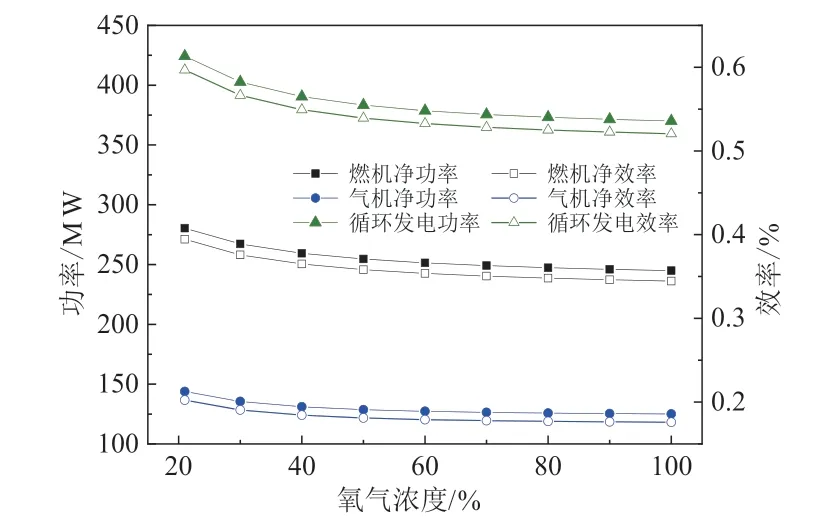

2.3 氧气浓度对联合循环系统的影响

煤部分气化过程的进行需要气化剂,气化剂的种类繁多,常见的有氧气、蒸汽和空气等。本文模拟的气化剂是氧气,于是氧气浓度会对联合循环系统产生影响。选取空气(氧气浓度为21%)以及氧气浓度从30%~100%中间的8 个工况进行模拟,并且设定给煤量为100t/h,氧煤比为0.4,热损失为2%,气化压力为常压0.1MPa,模拟结果如图6 和图7 所示。

图6 氧气浓度对部分气化性能的影响

图7 氧气浓度对联合循环性能的影响

由图6 可见,冷煤气效率和碳转化率在氧气浓度21%至50%的变化范围内受影响最大,冷煤气效率增加了7%,碳转化率增加了5.7%。氧气浓度继续增加,冷煤气效率和碳转化率都趋于稳定,原因主要是受煤气化反应的强弱影响。在氧气浓度从空气到纯氧的变化过程中,有效气体分数上升明显,从48.8%上升到98.8%,变化原因是气化剂中氮气的存在会影响煤气的组成,氧气浓度越高,氮气含量越低,这会导致有效气组分的占比大大增加[22]。

由图7 可见,在联合循环性能方面,随着氧气浓度从21%逐渐增大到100%,燃气轮机净功率和效率分别减小35.56MW 和5%,这可能是由于气体增加使得压缩机工作消耗的增加以及燃气轮机出口温度略微升高导致的燃气轮机功率的降低。蒸汽轮机净功率和效率则分别减小18.69MW和2.63%,主要的原因为燃气轮机的出口气体温度略微升高但出口气体流量明显变小,导致可回收的热量降低,限制了蒸汽的生成,于是蒸汽轮机的净功率和效率会减小[22]。

因此,在煤部分气化联合循环发电的过程中,当氧煤比一定的时候,可以选择空气作为气化剂,这样不仅经济方便,还可以增加系统的发电量。

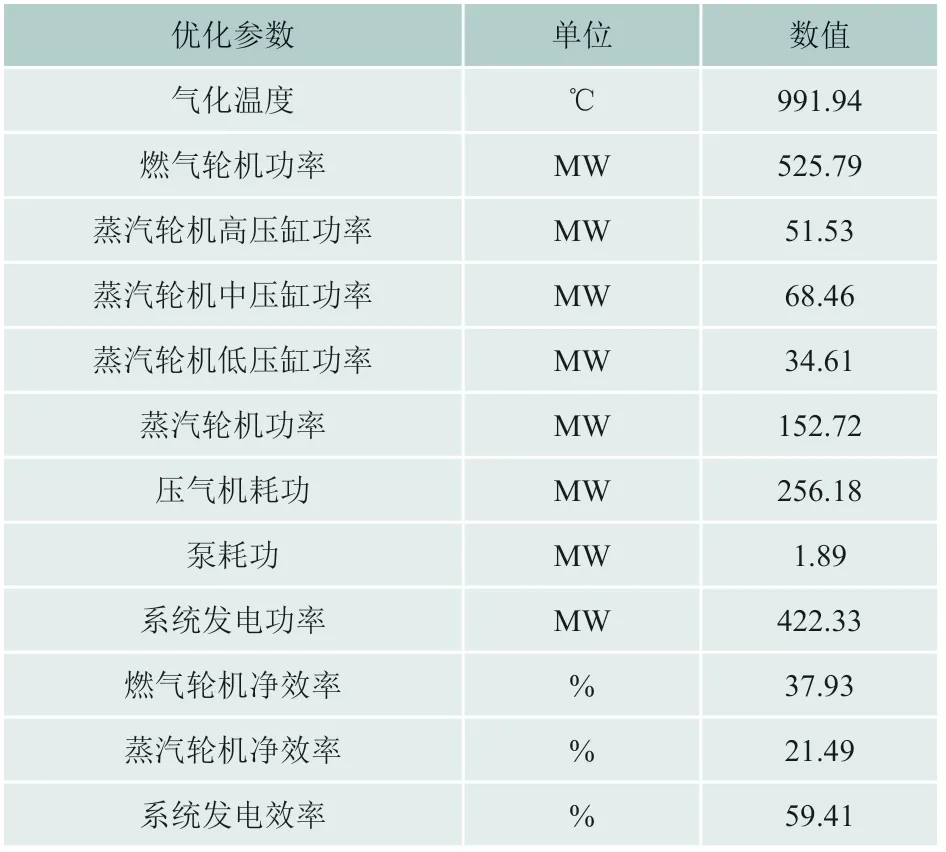

2.4 煤部分气化联合循环系统优化结果

由上述的气化温度、气化压力以及氧气浓度对联合循环系统影响的分析,再利用Aspen plus软件的优化模块与约束条件模块,进行系统的优化模拟,可以得到优化的模拟条件是给煤量为100t/h,氧煤比为0.4,热损失为1%,气化压力为3MPa,氧气浓度为21%。模拟的结果参数如表5 所示。可以看出,煤的部分气化联合循环的发电效率可以达到59.41%,远高于现有的煤粉直燃发电系统。

表5 系统优化参数

3 结论

1)随着气化温度的降低,冷煤气效率、有效气体分数和碳转化率都呈下降趋势;气化温度的变化对燃气轮机的净功率和效率以及蒸汽轮机的净功率和效率都影响较小,两者都是略微减小。

2)随着气化压力的升高,冷煤气效率、有效气体分数和碳转化率三者的下降趋势明显;燃气轮机的净功率和效率略微减小;蒸汽轮机的净功率和效率呈现先上升后稳定的趋势。

3)随着氧气浓度的增加,有效气体分数上升明显;冷煤气效率和碳转化率先增加后趋于稳定;燃气轮机的净功率和效率以及蒸汽轮机的净功率和效率都越来越小。

4)通过系统优化可获得的最佳条件是热损失为1%,气化压力为3MPa,氧气浓度为21%,这时联合循环的发电效率可以达到59.41%,远高于现有的煤粉直燃发电系统。