(0.105~0.25)mm印铁制罐用极薄镀锡基板研制与开发

杨志杰,杜守中,侯元新,刘文宪,亓辛杰

(山东泰山钢铁集团有限公司,山东 莱芜 271100)

1 前言

随着食品、饮料、化工等包装业的日益繁荣,我国对印铁制罐用极薄镀锡基板的需求量也急剧增加。由于印铁制罐用极薄镀锡基板技术含量高,开发难度大,产品质量难以保证(主要表现在板形差、尺寸偏差大、性能不稳定、表面质量差等),生产成本高等,导致印铁制罐用极薄镀锡基板在国内尚属稀缺产品,供不应求。通过采取对炼钢、热轧、酸洗、轧制、退火、平整等工艺进行优化,开发出了满足客户要求的(0.105~0.25)mm印铁制罐用极薄镀锡基板。

2 产品开发情况

2.1 产品要求

硬度达到T2.5,厚度0.105~0.25 mm,厚度偏差-0.02~0 mm;宽度偏差0~+3 mm,表面无油污、夹杂、划伤、折印、结疤、裂纹、孔洞、氧化铁皮压入等肉眼可见的质量缺陷。板形平整,无浪形瓢曲。切边,不涂油。

2.2 炼钢工艺优化

夹杂或者夹渣是炼钢过程中形成的,不仅影响钢材的力学性能,而且若其分布在镀锡板基板表面,则在涂饰过程中易形成涂饰缺陷。

2.2.1 提高钢水纯净度

(1)合理控制成分。成分按中上限控制,尤其是钢中C含量要控制≤0.04%,否则容易造成钢水过氧化,夹杂物种类及数量呈数量级增加。

(2)改善吹氩质量。根据冷轧料钢水的特点,在吹氩过程中采取分阶段控制吹氩强度,促进夹杂物碰撞、积聚、长大及上浮;通过延长吹氩时间,促进尺寸微小夹杂物上浮至钢-渣界面,被炉渣捕捉去除。

2.2.2 钢水可浇性

根据钢种成分要求,硅含量控制较低,在转炉生产时必须保证[Al]s≥0.02%,此时钢中的脱氧产物全部为固体Al2O3(熔点高2 050 ℃),可浇性差,易堵水口,不利于生产组织。而且固体Al2O3可塑性差,影响钢材性能和表面质量。[Al]s含量控制在0.03%~0.05%,并保证炉与炉之间[Al]s 含量控制比较稳定,钢水可浇性显著提高。

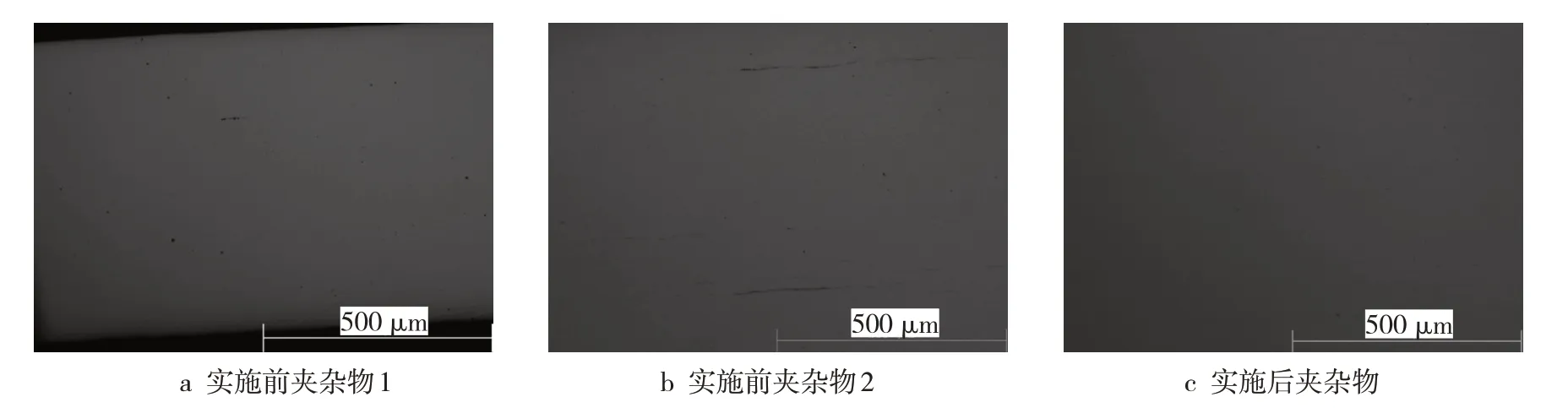

实施效果。图1为实施前后钢中夹杂物对比。图1a和图1b是实施前夹杂物分布图,钢中含有1.0级B 类、1.5 级D 类、3.0 级A 类夹杂物;图1c 是实施后夹杂物分布图,钢中只含有0.5级D类夹杂物。

图1 实施前后钢中夹杂物对比

由图1 可见,通过采取以上攻关措施,钢中夹杂物的含量明显减少。

2.3 热轧工艺优化

热轧板是冷轧的原料,因此热轧是决定冷轧板质量的另一个基础性问题,热轧带钢的组织和性能直接影响冷轧板的组织和性能。影响热轧板组织和性能的主要因素有加热温度、保温时间、开轧温度、终轧温度、卷取温度。其中4 个温度控制就是常说的“三高一低”制度。高的加热温度,低碳钢热轧前加热温度可达到1 200 ℃,实质是为了保证二相粒子等全部溶解到奥氏体基体中。为保证二相粒子的均匀性,需要保温一段时间。高的开轧温度和终轧温度,低碳钢的开温度要在1 150 ℃以上,精轧也一般要在1 000 ℃左右,同时保证终轧温度在Ar3以上。

采用合适的温度制度和轧制制度是热轧工序中的关键因素。热轧过程中除了保证轧制精度、表面质量外,还要控制渗碳体物的形态及分布,完成铁素体的再结晶及晶粒长大。

2.3.1 试验方案

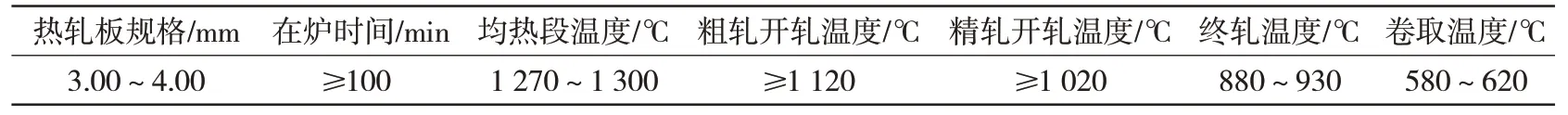

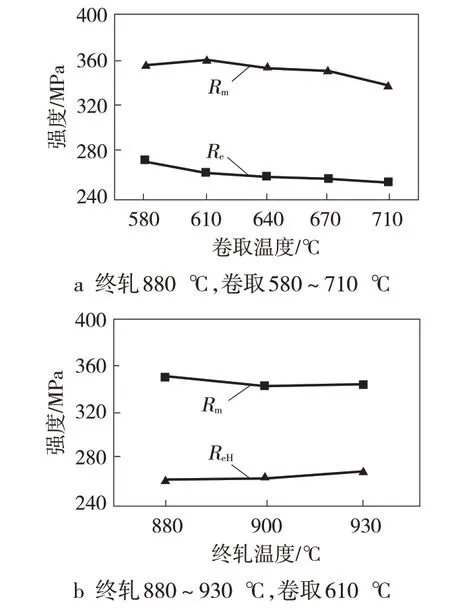

热轧试验主要控制终轧温度和卷取温度,以高温终轧和高温卷取为控制思路。试验钢的终轧温度在880~930 ℃,卷取温度在580~620 ℃,进行交叉试验。具体试验方案见表1。

表1 关键工艺参数

2.3.2 终轧温度及卷取温度对热轧板力学性能的影响

根据试验钢板力学性能检测结果可知,对于试验钢来说,屈服强度在250~280 MPa,抗拉强度在340~370 MPa,伸长率均在44%以上。在终轧温度基本一致的情况下,随着卷取温度的升高,试验钢的屈服强度和抗拉强度都逐渐降低(见图2)。

图2 温度对强度的影响

图2b 为终轧温度对试验钢强度影响规律,由图可知,随着终轧温度的变化,试验钢的屈服强度和抗拉强度变化不太明显,屈服强度在250 MPa,抗拉强度为340~360 MPa。

2.4 提高酸洗钢带表面质量

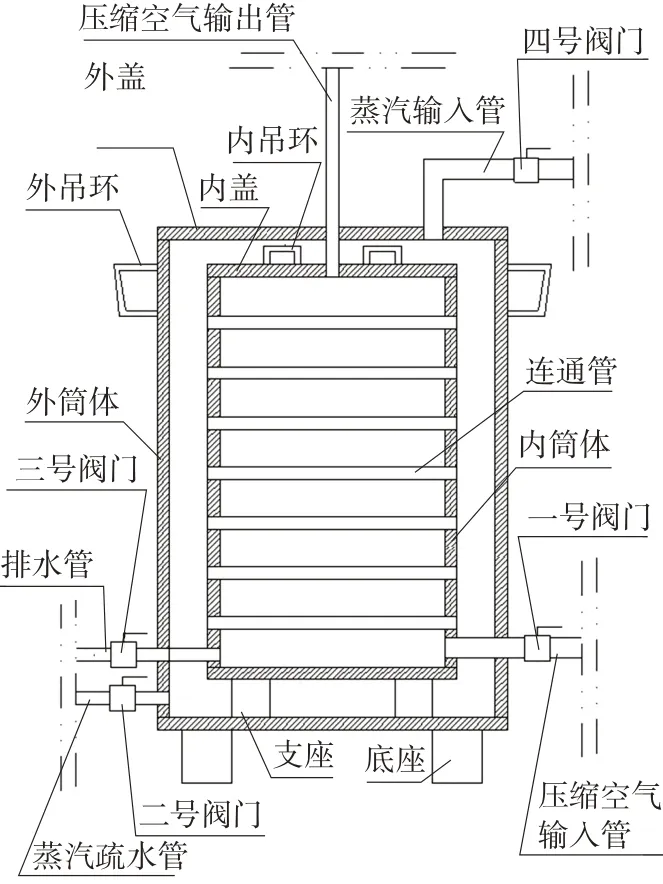

为了解决因压缩空气含水导致钢带表面残留水分的问题,设计制作了一种酸洗钢带吹扫用压缩空气加热干燥装置,见图3。其特征为:外筒体上端的外盖上设有蒸汽输入管,外筒体的底部设有蒸汽疏水管;内筒体通过支座设置在外筒体腔内的底板上,内筒体的底部设有压缩空气输入管和排水管,压缩空气输入管的外端穿过外筒体侧壁后与压缩空气气源相连接,排水管外端穿过外筒体侧壁,内筒体内横向设有连通管,连通管的两端都与外筒体的内腔相连通,内筒体上端的内盖上设有压缩空气输出管,压缩空气输出管的外端穿过外盖后与酸洗机组的压缩空气吹扫装置相连接。

图3 酸洗钢带吹扫用压缩空气加热干燥装置

实施后,由于该装置结构简单,制造和维护的成本较低,采用饱和的高温蒸汽对压缩空气进行加热,有效排掉压缩空气中的水分,能耗低,加热效率高,从而避免了因钢带板面残留水分而影响酸洗钢带表面质量的问题。

2.5 轧机乳化液吹扫系统改造

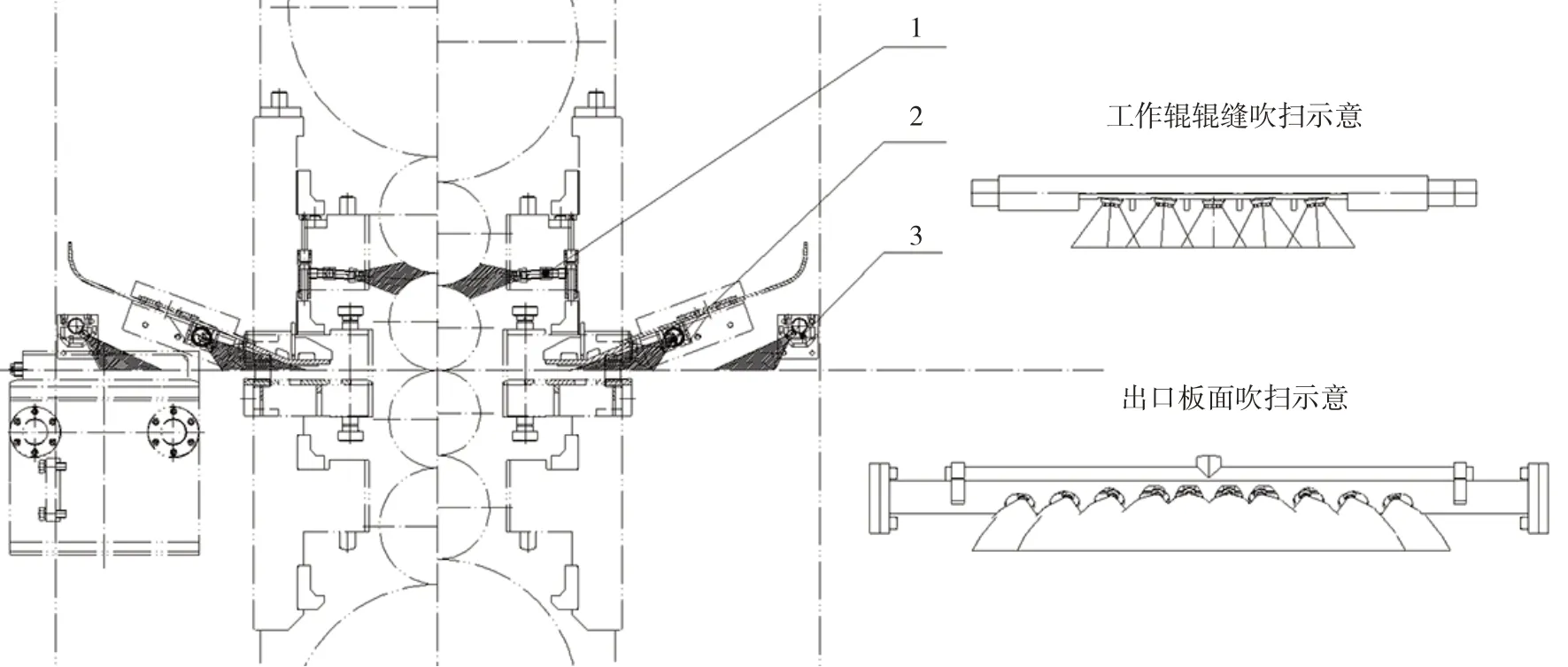

针对950 轧机乳化液吹扫装置采用的是直管扁口吹扫。一方面因压缩空气喷嘴开口度大、噪音大、压缩控制消耗高;另一方面钢带表面残留的乳化液吹不干,造成乳化液夹带影响钢带表面清洁度的问题,对950轧机的吹扫系统进行了改造。主要改造:(1)上中间辊辊缝吹扫:设计单个喷嘴完成吹扫功能(图4中1)。有效防止工作辊与中间辊辊缝处乳化液堆积。单个喷嘴安装空间小,节省耗气量。(2)工作辊缝吹扫:设计吹扫梁完成吹扫功能(图4中2)。有效把辊缝处乳化液向两侧排出。增加防撞装置,吹扫梁体积相对较小。(3)出口板面吹扫:为完成高效吹扫功能,增加出口板面吹扫如(图4 中3)。出口板面吹扫可有效吹散上辊缝出口处乳化液。增加防撞装置,保护喷梁不被钢板带头、带尾撞坏。

图4 吹扫布置示意图

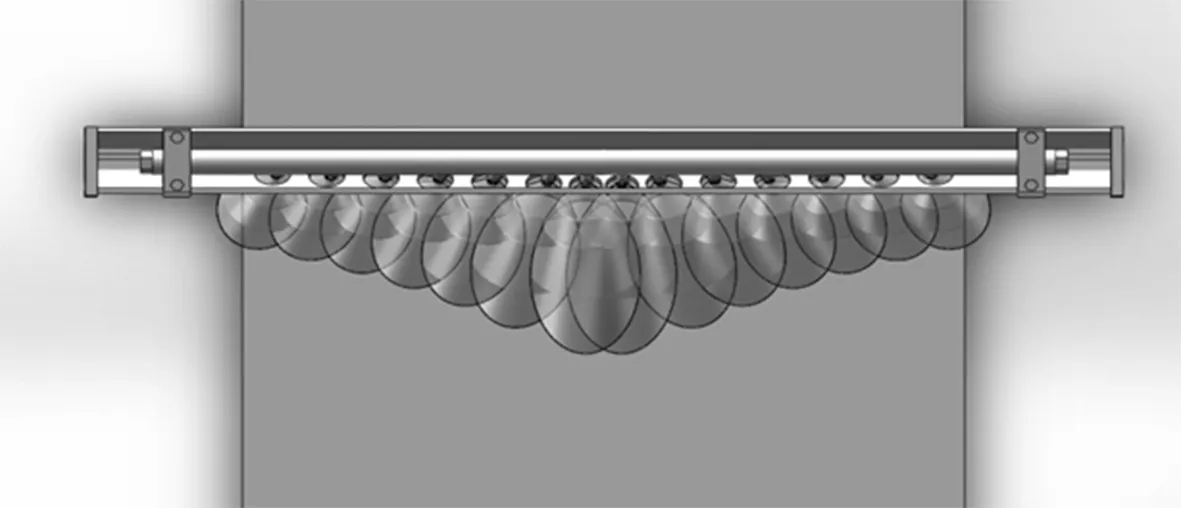

独特的弧形喷梁设计,使用风刀的覆盖面呈三角形,有效导流板面的乳化液(见图5),改造后板面无乳化液残留。每道吹扫装置配置调压阀和手动球阀,调节各个吹扫装置所需要的气源压力,达到了控制喷嘴吹扫力,防止产生飞溅,节省总体耗气量,降低工况噪音的效果,改善了车间工作环境。

图5 气刀吹扫覆盖示意图

2.6 950轧机测厚仪升级改造

950 轧机的GGC 测厚仪已使用10 a 多时间,射源、控制箱、测头均出现过维修。为了开发出(0.105~0.25)mm印铁制罐用极薄镀锡基板,对950轧机的测厚仪进行了升级改造,解决产品厚度精度差、头尾厚度波动大及断带次数多的技术问题。

2.6.1 改造方案

(1)测厚仪的C 型架采用密封化设计,提高防护等级,使内部器件免受外部有害物质的侵害。水套前后盖板接合面处采用O型圈密封结构;电缆与后盖板采用电缆夹紧密封接头形式密封。下臂连接结合面处同样采用O型圈密封,电缆采用电缆夹紧密封接头,射源固定采用尼龙绝缘固定块。

(2)射线源升级为全新的整体射线源,从而保证射线源的长期高可靠性。

(3)多板射源控制箱升级为单板射源控制箱,解决和射源匹配问题,使射源运行更稳定,精度更高。

(4)软件由PERFECTA I 升级为PERFECTA Ⅱ软件,操作维护更方便,钢带测量精度更高。

2.6.2 改造效果

(1)测量厚度4.5~0.1 mm。(2)响应时间最低达到10 ms,并在10~200 ms 可调。(3)静态精度提升达到≤0.25 μm。(4)测量重复性≤±0.15 μm。(5)漂移(8 h):不大于测量厚度的±0.2%。漂移(1 h):不大于测量厚度的±0.10%。

2.7 退火工艺优化

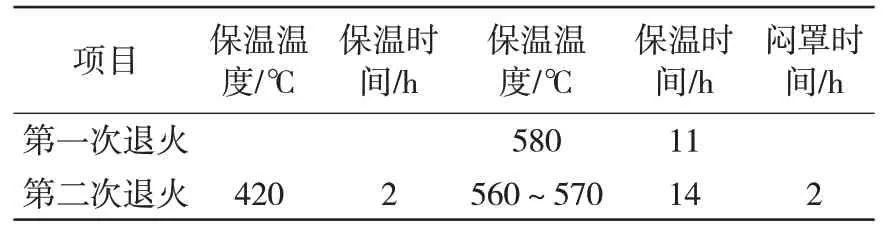

升温时间及升温速度控制:在420 ℃设保温平台,保温时间2 h,420 ℃之后升温速率≤50 ℃/h。保温温度、保温时间控制:第一次退火时保温温度580 ℃,保温时间11 h;第二次退火时,保温温度560~570 ℃,保温时间14 h。冷却速度控制:第二次退火保温结束后,保温结束闷罩2 h。退火工艺参数见表2。

表2 退火工艺参数

2.8 平整工艺优化

2.8.1 平整机出口设置X射线测厚仪

为了提高产品的厚度精度,减少平整生产过程中厚度偏差大等问题。在950平整机出口设置了1台型号为JRD-100KV 的X 射线测厚仪,即把X 射源、标样箱和测头分别放置到上下两个箱体架中,箱体分别固定到出口的送料板的上下部分。并与原有操作、检测控制器件以及电气控制系统正常对接。加装测厚仪后的950 平整机自动化控制系统中增加APC 监控功能。给定的厚度测定数据直接传输至伺服放大器当中进行信号放大操作,再将其转化为电流信号的基础之上传输至电液伺服阀当中。在平整机的正常运行过程当中,将输入信号与位移传感器设备检测状态下所得出的油缸位移信号进行对比分析,将位移差值信号传输至液压伺服阀内部,并联动对液压缸以及对辊缝的有效控制,尽量减少在油缸呈倾斜运行状态下所产生的测量误差,提高APC控制系统控制精度。

实施后,保证了整个钢卷厚度和物理性能的均匀性(产品每米长度范围内厚度变化量<0.3%,每米长度范围内硬度变化量<1%)。

2.8.2 工艺参数优化

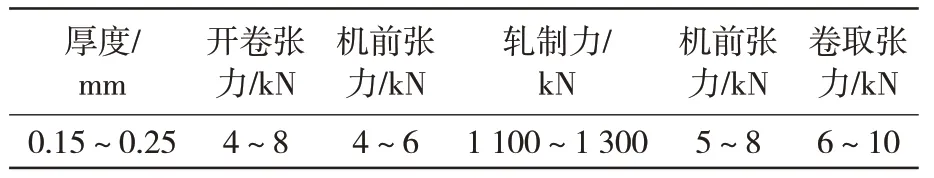

对于厚度为0.105~0.25 mm 镀锡基板用极薄冷轧钢带,平整机轧制力控制在1 300 kN 时,提高了产品的厚度精度。平整工艺参数见表3。

表3 平整工艺参数

3 结语

产品经客户使用反馈,产品的各项指标满足了客户使用要求。硬度达到了T2.5,厚度偏差控制在-0.02~0 mm,宽度偏差控制在了0~+3 mm,表面无油污、夹杂、划伤、折印、结疤、裂纹、孔洞、氧化铁皮压入等肉眼可见的质量缺陷。(0.105~0.25)mm 印铁制罐用极薄镀锡基板开发成功后,在多家企业得到了推广应用,大量用于食品罐、化工罐等包装业,产品具有广阔的市场前景。