接触爆炸作用下抗爆型喷涂聚脲防护钢筋混凝土板爆炸试验和数值模拟*

张锐 梁龙强 马明亮 黄微波,* 叶小军

(1.青岛理工大学 山东青岛266033)(2.青岛沙木新材料有限公司 山东青岛266113)(3.南昌大学先进制造学院 江西南昌330031)

涂层技术是提高结构抗爆能力的有效手段[1-4],而喷涂聚脲弹性体(SPUA)技术因其涂层具有优良的防护性、粘弹耗能等得天独厚的特性引起广泛关注[3,5-6]。 土木工程结构中混凝土占比较大,在建筑结构遭受外部爆炸的情况下,爆炸及爆轰产物将严重影响结构内部人员生命及财产安全。 由于聚脲特殊的力学性能特点以及合成条件,其在结构加固方面有很强的适用性[7-8]。

青岛理工大学功能材料研究所基于爆炸荷载作用特点,自主设计研发Qtech T26 抗爆型喷涂聚脲(T26 聚脲)。 在前期研究中,吕平等[9-10]对防护基材的附着性能进行研究,并对T26 聚脲的热稳定性能、硬段和软段的玻璃化转变温度(Tg)进行研究,发现T26 聚脲的热稳定性较好,且具有明显的微相分离特征。 张锐等[11-12]通过动态热机械性能分析,发现T26 聚脲具有较宽的玻璃化转变区,氢键化程度高,同时具有一定的阻尼性能。 之后分别对T26聚脲防护钢筋混凝土板(RC 板)进行1.4 kg TNT 非接触爆炸试验[13]、1.4 kg TNT 接触爆炸试验[9]以及10 kg TNT 接触爆炸试验[12],在T26 聚脲防护下,均实现了零破片的防护目标。 本研究在此基础上,通过ANSYS/LS-DYNA 软件对T26 聚脲防护RC 板进行接触爆炸数值模拟,分析爆炸荷载作用下有无T26 聚脲防护对RC 板整体损伤的影响,设计炸药药量为10 kg TNT,通过爆炸试验与数值模拟结果对比,以优化模型,为工程应用提供参考。

1 实验部分

1.1 主要材料

T26 聚脲为A、B 组分反应制成,其中A 组分是由二苯基甲烷二异氰酸酯(MDI-50,万华化学集团股份有限公司)等原料合成的端NCO 基预聚物;B组分主要为含有端氨基聚醚(D2000,淄博正大聚氨酯有限公司)、二乙基甲苯二胺(DETDA,东营海瑞宝新材料有限公司)和阻尼协同助剂(自制)等原料的混合物。

1.2 Qtech T26 抗爆型聚脲防护RC 板制备

爆炸试验中RC 板的尺寸为1.5 m×1.5 m×0.3 m,混凝土强度等级为C40。 喷涂前需喷涂环氧改性聚氨酯底漆以增强涂层附着力,喷涂T26 聚脲时,采用之字形喷涂,保证涂层均匀,防护涂层厚度为10 mm,喷涂完成后试样如图1 所示[12]。

图1 T26 聚脲防护RC 板

1.3 爆炸试验

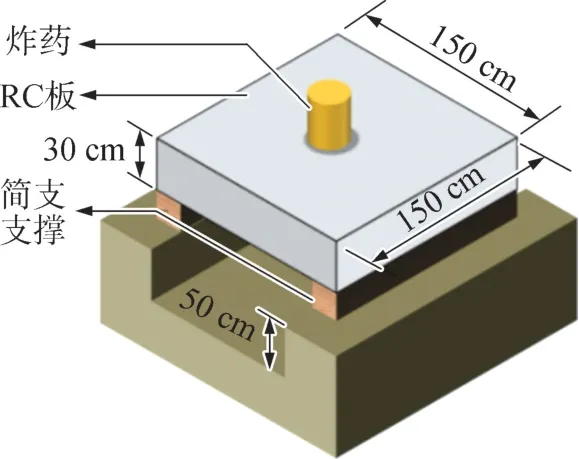

采用10 kg TNT 接触爆炸的加载方式对T26 聚脲的抗爆防护性能进行试验,试验布置如图2 所示。

图2 试验布置示意图

采用两端简支支撑,下方预留深度为50 cm 的变形空间,通过对比有无T26 聚脲防护RC 板的宏观变形直接判断T26 聚脲的抗爆防护性能。

2 数值模拟计算模型

2.1 结构几何模型

为全面研究爆炸荷载作用下T26 聚脲防护RC板的动态响应和能量变化,采用ANSYS/LS-DYNA软件对爆炸试验进行模拟计算,T26 聚脲防护RC板有限元模型如图3 所示。

图3 T26 聚脲防护RC 板有限元模型

数值仿真模型单位制采用“cm-μs-g-Mbar”,炸药、混凝土、T26 聚脲、空气网格采用Solid163 单元,钢筋采用Beam 单元建模。 T26 聚脲防护RC 板模型由混凝土板、钢筋和聚脲涂层3 部分组成,与爆炸试验相同,模型与试验靶板尺寸相同。 炸药与空气采用流固耦合算法,空气设置非反射边界。

2.2 材料模型

数值模拟中TNT 炸药的材料模型选用*MAT_HIGH_EXPLOSIVE_BURN,状态方程采用*EOS_JWL 以定义爆轰产物压力、相对体积和体积内能之间的关系;混凝土材料模型采用*MAT_JOHNSON_HOLMQUIST_CONCRETE,此模型适用于承受大应变、高应变率和高压的混凝土材料;钢筋模型直径为8 mm,布筋间距为5 cm,材料模型采用*MAT_PLASTIC_KINEMATIC。

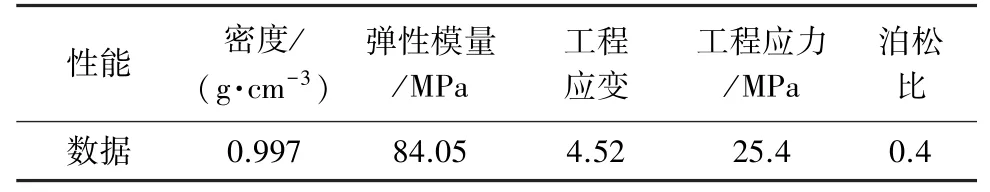

T26 聚脲涂层厚度为10 mm,材料模型采用*MAT_PIECEWISE_LINEAR_PLATICITY, 模型考虑了材料的应变率效应,模型中聚脲力学性能参数采用实验所得T26 聚脲力学性能,见表1。

表1 聚脲的力学性能数据

3 结果与讨论

3.1 T26 聚脲防护RC 板宏观损伤

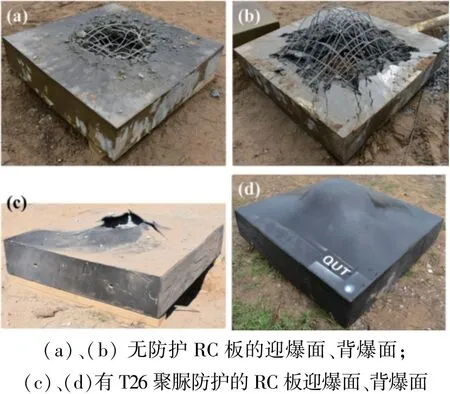

采用10 kg TNT 接触爆炸的方式对无防护RC板和T26 聚脲防护RC 板进行爆炸试验,爆炸后试样宏观变形如图4 所示。

图4 有无T26 聚脲防护RC 板爆炸宏观损伤

由图4 可见,爆炸荷载使无防护RC 板发生明显的冲切破坏。 这是由于背爆面一侧布置有双层钢筋,钢筋受冲切力影响出现较大的弯曲变形,这与胡玉峰等[14]的研究结果相一致。 但由于RC 板的厚度较大,RC 板在损伤细节上有一定差异。 迎爆面混凝土保护层在爆炸后贯穿洞边缘位置有明显粉碎区域,且受冲击波作用有小幅度隆起;背爆面尽管发生冲切破坏,但由于钢筋、骨料以及砂浆之间应力波拉伸作用,背爆面冲切块完整性较低,且在破坏边缘处的拉剪破坏使无防护RC 板产生了大量破片。 从承载能力来看,无防护RC 板已完全丧失承载能力,炸药下方迎爆面一侧钢筋完全断裂,背爆面一侧钢筋发生严重弯曲变形(见图4(b))。

相比于无防护RC 板,T26 聚脲防护RC 板的完整性较好,迎爆面T26 聚脲涂层在高温与荷载的耦合作用下发生撕裂破坏。 由于T26 聚脲的阻尼、弛豫以及高断裂伸长率,背爆面T26 聚脲涂层完整,仅随混凝土的冲切过程发生大变形,无任何破片飞出,实现了零破片的防护目标。 需要注意的是,由于T26 聚脲对冲击波的卸载和反射,相比于无防护RC板,T26 聚脲防护RC 板的内部砂浆和骨料分离更为明显,但在背爆面涂层的内表面粘附有相对完整的混凝土保护层,进一步证明了对于大药量爆炸荷载作用下,RC 板的破坏形式以冲切破坏为主。

3.2 涂层微观损伤

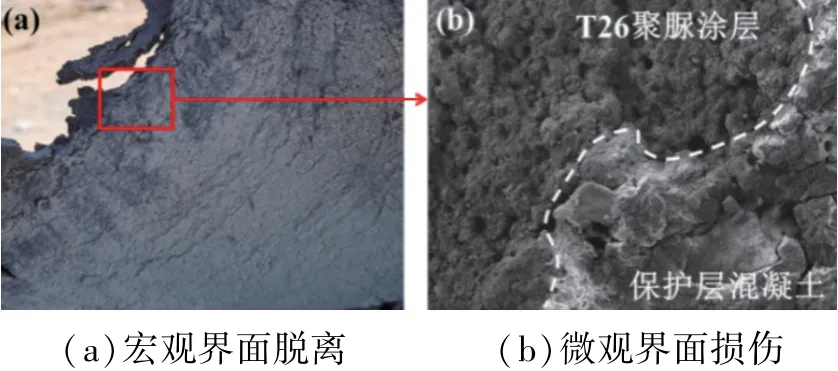

文献[11]中已对T26 聚脲防护RC 板的迎爆面和背爆面T26 聚脲破坏以及变形的典型区域进行讨论和研究,本节将对防护涂层与RC 板基材界面和背爆面大变形区域涂层的微观损伤进行进一步研究,采用SEM 对取样涂层进行分析,迎爆面涂层与RC 板基材脱离界面如图5 所示。

图5 T26 聚脲与RC 板界面损伤

由图5(a)可见,迎爆面涂层与RC 板界面位置虽然发生脱离,但涂层内表面仍附着有混凝土砂浆。对迎爆面T26 聚脲撕裂位置和附着区域进行取样,并通过SEM 观察可以发现,撕裂断口位置聚脲无明显撕裂痕迹,主要为熔融状聚合物,这是由于高温与荷载耦合作用导致,与文献[13]中讨论的迎爆面核心区域损伤相似。 此外,从T26 聚脲涂层内侧可以发现分布均匀的气泡,这是由于喷涂工艺导致的。在图5(b)右侧可以明显发现涂层附着的保护层混凝土,由于混凝土受高温影响较小,混凝土裂纹明显。 微观界面损伤进一步确认了T26 聚脲与混凝土界面之间的附着性能满足防护需求。

根据文献[11]中对背爆面拉伸大变形区域的分析,进一步对拉伸大变形区域起始位置取样并进行SEM 分析,结果见图6。

图6 背爆面拉伸变形区域微观损伤

由图6 可见,大变形区域起始位置也出现了明显的银纹现象,且银纹已开始向内部深入并形成可见的裂纹。 与3.1 小节中宏观变形对应的冲切损伤相一致,大变形起始位置为冲切损伤的边缘位置,在发生冲切变形的瞬间,边缘区域的T26 聚脲变形速率快,从而受到应变率效应作用,发生局部脆性开裂。 将裂纹边缘局部放大可以发现,裂纹边缘位置也产生数条平行与裂纹的细小银纹,阻尼协同作用阻止了银纹继续扩展为裂纹。

3.3 模拟结果及分析

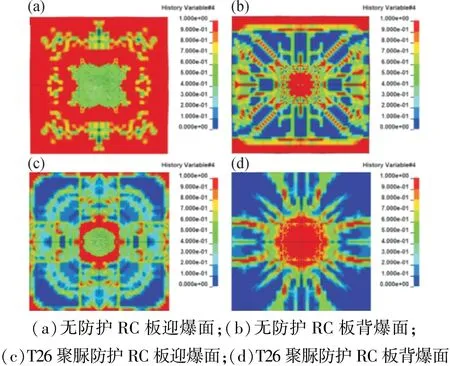

通过有限元模拟得到爆炸载荷下有无T26 聚脲防护RC 板的损伤图,如图7 所示。

图7 有无T26 聚脲防护RC 板损伤图

从图7(a)和(c)可以发现,在爆炸荷载作用下,有无T26 聚脲防护RC 板迎爆面均产生爆炸坑,其中无防护RC 板的最大直径为76.18 cm,T26 聚脲防护RC 板的最大直径为37.36 cm。 而爆炸试验中无防护RC 板和T26 聚脲防护RC 板的最大直径分别为73 cm 和42 cm,数值模拟结果与试验吻合较好,可以合理模拟结构的损伤情况。 从损伤图可以发现,爆炸荷载使试样迎爆面发生了明显的开裂,T26聚脲有效抑制了迎爆面的损伤发展。 从背爆面来看,无防护RC 板由于背爆面有简支支撑,支撑位置出现了明显的应力集中现象,RC 板跨中弯曲开裂明显,且整体损伤呈放射状发展。 相比于无防护RC板,T26 聚脲防护RC 板在背爆面的损伤发展被明显抑制,裂缝长度以及数量明显下降。

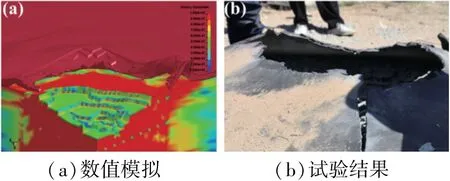

迎爆面中心位置有限元模拟与爆炸试验对比结果见图8。

图8 T26 聚脲防护RC 板迎爆面损伤试验与模拟对比

由图8 可以发现,爆炸产生的高温、荷载以及冲击波对迎爆面防护涂层产生极大影响。 高温使T26聚脲发生热软化从而发生撕裂破坏,而冲击波作用在迎爆面时,由于T26 聚脲与混凝土之间的阻抗失配,冲击波在界面产生的拉伸波使涂层发生脱离并且使其发生撕裂破坏,因此对于迎爆面涂层防护,涂层对混凝土之间的附着性能十分重要。

为进一步分析T26 聚脲在爆炸过程中的防护性能,通过有限元模拟得到有无T26 聚脲防护RC 板加速度时程曲线见图9。

图9 有无T26 聚脲防护RC 板加速度时程曲线

由图9 可知,有无T26 聚脲防护RC 板的加速时程曲线的变化规律基本相似,T26 聚脲防护RC板在0.3 ms 时加速度幅值趋于平缓,而无防护RC板在0.5 ms 后趋于平缓。 从加速度幅值来看,相较于无防护RC 板,T26 聚脲防护RC 板加速度幅值下降42.8%,表明T26 聚脲涂层的阻尼耗能行为可以有效地衰减爆炸冲击能量。

综合以上研究可知,T26 聚脲对RC 板有很好的抗爆防护性能,通过对大当量爆炸的冲切变形抑制、防护涂层包覆破片以及能量衰减的方式,实现了对10 kg TNT 接触爆炸零破片的防护效果,且爆炸后RC 板仍具有一定力学性能,对重要基础设施及结构的抗爆防护具有重要工程应用价值。

4 结论

(1) 在大药量接触爆炸荷载作用时,RC 板的破坏形式以冲切破坏为主,冲切边缘区域会产生大量破片,T26 聚脲防护RC 板背爆面涂层在冲切边缘区域涂层的拉伸变形过程中未发生断裂,实现了零破片的防护目标。

(2) 从微观损伤来看,T26 聚脲与RC 板界面附着较好,可以抵抗界面拉伸波的作用,满足爆炸防护中对附着性能的要求。

(3) 背爆面大变形的起始位置为RC 板冲切变形的边缘区域,会发生由材料应变率效应产生的脆性开裂,并出现银纹现象。

(4) 通过对比爆炸实验与有限元模拟结果,验证了数值模型的可靠性,有限元模拟结果表明,T26聚脲可以抑制RC 板裂缝的发展,衰减爆炸冲击能量,提高了RC 板的抗爆性能。

(5) T26 聚脲以柔克刚的阻尼协同作用是实现零破片的关键。 只提升强度,而忽视断裂伸长率、撕裂强度及损耗因子的协同提升,都是不可取的。