地铁高压箱结构性能有限元研究与焊缝疲劳分析*

何艳飞 杨晓宇* 石世杰 王寒迎

(桂林航天工业学院 机电工程学院,广西 桂林 541004)

随着铁路的快速发展,城市轨道车辆以快速、便捷等优势受到社会的喜爱。作为轨道交通列车的关键构件,高压电器箱强度的优劣会直接关系内部设备的运转和轨道交通的安全可靠性、运营效果等,所以一定要确保它具有足够的强度。高压电器箱主要用来连接牵引变压器和电缆,在高压电器箱里面主要有高速断路器、隔离开关等电器件[1-3]。

虽然铁路设备及车辆进行装车前都会对其进行型式试验,以保证地铁列车运行安全,但为了提高试验通过率,降低成本,在对其进行设计研发阶段,必须采用仿真手段验证其可靠性。目前国内外许多学者对铁路车辆结构及设备进行了仿真分析,王松根据某城轨地铁车辆铝合金车体设计有关要求,采用软件Hyperworks对头车车体进行了静强度以及模态分析,分析结果表明车体结构满足强度和刚度要求[4]。王子业以南京地铁某B型铝合金地铁车体作为研究对象,采用Abaqus、Hypermesh、Fe-safe以及Optistruct等有限元分析软件对该车体多种载荷工况下的强度、刚度、模态与疲劳等方向进行了较为全面的仿真分析,最后基于全寿命周期成本理论,对该车体结构型材板厚进行尺寸优化,使得车体整体质量减轻的同时降低了生产成本[5]。董金妹以某地铁车辆转向架为研究对象,采用Ansys软件对轮对的连接强度进行了研究,得到了轮对接触面的应力分布规律,同时分析了轮对过盈量对接触应力的影响规律,为轮对的结构设计和优化提供理论支持,此外,还以车轮为研究对象,对其进行了疲劳强度仿真分析,分析得出轮对疲劳强度满足要求[6]。谭璐以某型地下铁路塞拉门为主要研究对象,重点针对门扇的结构展开了研究,并利用ANSYS软件对门页进行了静强度的模拟与计算数据分析,用于预计结构的变形量以及可能出现的危险范围,为车辆门扇的优化与设计提供理论依据[7]。本文利用有限元方法对高压箱进行强度、刚度及疲劳分析,包含静强度研究、模态研究及随机振动分析研究,以保证箱体结构满足相关设计要求。

此外,由于高压箱箱体主要通过焊缝进行连接,焊接接头通常几何特征十分复杂,存在热影响区、残余应力等,这使得焊缝接头处存在高度应力集中,而且虽然焊缝的抗拉强度和屈服强度都比母材要高,但是焊缝的疲劳强度却远远小于母材的疲劳强度。对于焊接箱体,在焊缝区域容易出现疲劳失效,因此还需要对高压箱焊缝的疲劳寿命进行研究分析。国内外有很多关于焊接结构的疲劳失效研究报道[8-14]。陈奔采用软件nCode对变压器油箱含缺陷角焊缝进行了疲劳寿命分析,得到无缺陷情况下变压器油箱整箱侧壁角焊缝的疲劳寿命,分析含气孔、夹渣缺陷时变压器油箱角焊缝的疲劳寿命的影响规律[15]。边鑫以国内某在建大型LNG储罐为研究对象,采用软件ABAQUS对不同荷载工况下大角焊缝结构处的应力分布情况进行了分析与评定,在ASME VIII 2介绍的疲劳寿命评估方法基础上,以大角焊缝为研究对象,对其进行了疲劳寿命研究,研究结果表明焊缝疲劳寿命满足要求[16]。陈秉智以某构件为研究对象,将焊缝疲劳开裂的寿命预测方法(名义应力法、热点应力法以及结构应力法)在构件上的应用进行了对比,发现结构应力法的计算结果最符合实际情况,且在焊缝应力集中的识别能力上,结构应力法也明显优于其它两种方法[17]。姚悦以桥钢主梁为研究对象,针对腹板焊缝处出现的的疲劳开裂问题,建立组合梁三维模型,分析开裂部分的变形特征,将不同结构下焊缝的应力特征进行了对比,得到焊缝开裂原因与变形之间的联系并提出一种新的结构形式,该结构形式在原有结构的基础上切削横向加强肋底部,可将局部应力峰值下降80%以上,应力集中得到缓解,大大提升了结构的抗疲劳性能[19]。FKM标准综合考虑焊接类型、焊缝材料、表面处理、厚度等影响因素,因此,本文采用FKM标准对高压箱焊缝进行疲劳分析。

1 高压箱结构介绍

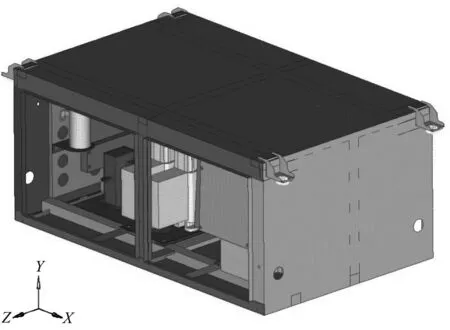

高压箱结构如图1所示,由钣金件焊接而成。箱体骨架材料为301不锈钢,该材料密度为7.95e-9 ton/mm3、弹性模量为2.1e5 MPa、屈服强度为240 MPa,泊松比为0.3,箱体通过4个螺栓将箱体的吊耳安装在车体上。

图1 高压箱结构几何模型

2 有限元模型建立

有限元分析步骤包含前处理、求解以及后处理,软件Hypermesh作为一种有限元仿真软件,其前处理功能十分强大,可以对复杂模型划分出较好的有限元网格,因此本研究采用软件Hypermesh完成模型的前处理工作。 利用软件Hypermesh对高压箱箱体及电器件进行有限元网格的划分,为了使计算结果更加准确,箱体主要采用四边形shell单元,少数采用三角形shell单元,电气部件的网格划分主要为六面体单元,分析约束条件为:限制吊耳安装螺栓孔处的6个自由度。

本文规定车辆运行方向为纵向(X方向),车体高度方向为垂向(Y方向)。横向垂直列车运行方向为横向(Z方向),建立的高压箱有限元模型如图2所示。

图2 高压箱有限元模型

3 强度研究

模态分析多用来评价构件的刚度,分析构件的固有频率,确定构件的振型。本文模态分析的边界条件是限制了吊耳安装孔的所有自由度。

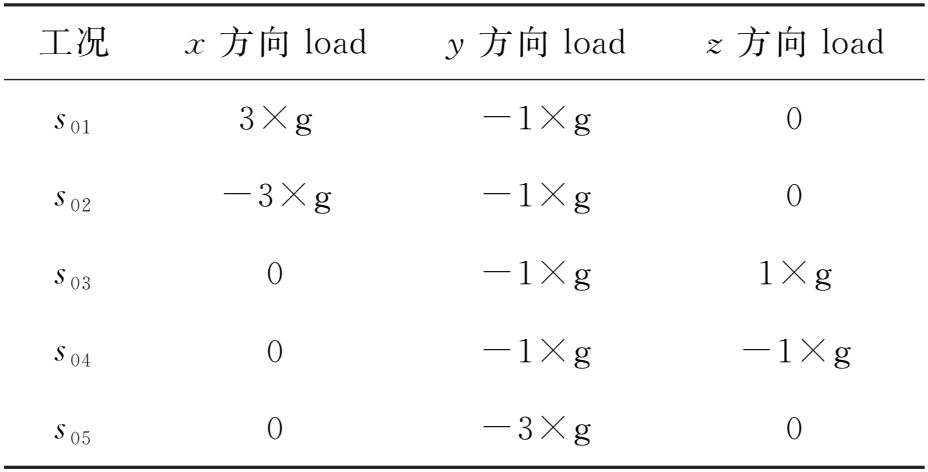

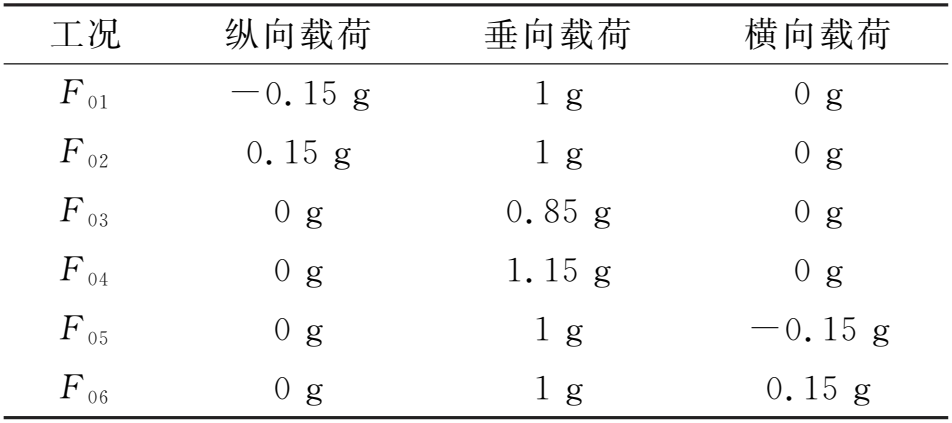

静强度分析根据EN 12663-1:2010《铁道车辆强度设计及实验鉴定规范》规定的载荷进行强度考核,具体分析工况如表1所示,其中g为重力加速度,1g=9.8 m/s2。对箱体进行静强度分析时,最大应力需满足以下条件:

(1)

式中:S1为屈服安全系数,σc为最大计算应力,σs为材料的屈服极限,安全系数取1.15。

表1 高压箱静强度分析工况

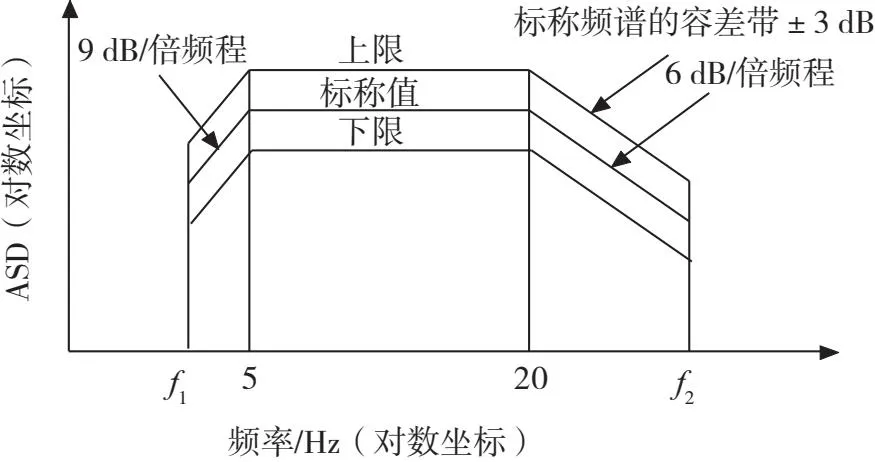

随机振动分析方法主要分为两种:时域分析法和基于谱分析的方法。时域分析法是最直接也是最完整的,理论上它可以考虑系统中各种非线性因素的影响,对系统和激励一般没有特殊要求。但是在工程中,随机振动分析往往采用基于谱的分析方法,主要原因是时域分析需要花费大量的计算资源,耗费时间长且后处理十分复杂。本文主要采用基于谱分析的方法进行随机振动分析,分析中的频谱依据标准《铁路应用机车车辆设备冲击和振动试验》进行,如图3所示,设备在x,y,z三个方向各经受5 h的试验。通过随机振动分析获得结构最大1σ应力值,然后结合材料的P-S-N曲线,采用线性疲劳累积磨损理论进行疲劳寿命分析,从而实现箱体的疲劳寿命估计。

图3 1类—A级—车体安装—ASD频谱

焊缝疲劳强度分析载荷采用EN 12663-1:2010《铁道车辆强度设计及实验鉴定规范》规定的载荷,表2为焊缝疲劳强度分析工况。根据FKM标准[19]:

(2)

式中:aBk.σ⊥为垂直于焊缝方向的强度利用系数,σBK.⊥为垂直于焊缝方向的许用正应力,σa,L,⊥为垂直于焊缝方向的正应力,jerf为材料总利用度系数。

(3)

式中:aBk.σ//为平行于焊缝方向的强度利用系数,σBK.//为平行于焊缝方向的许用正应力,σa,L,//为平行于焊缝方向的正应力。

(4)

式中:aBk.τ为焊缝剪切方向强度利用系数,τBK.τ为焊缝的许用剪切应力,τL为焊缝剪切应力。

aBK,σv=qaNH+(1-q)aGH

(5)

式中:aBK,σv为焊缝合成疲劳强度利用系数。

(6)

(7)

式中:Sa,x为垂直于焊缝方向的应力,Sa,y为平行于焊缝方向的应力,τa为剪切于焊缝方向的应力,q为常数,由材料的延展性决定。

FKM中焊缝疲劳存活率为97.5%,结构最小循环次数5×106,焊缝疲劳强度利用度系数aBK,σv应该满足:aBK,σv≤1。

表2 焊缝疲劳强度分析工况

4 强度分析结果

4.1 模态分析计算

箱体结构为钣金件,网格划分采用shell单元,网格尺寸为5 mm,根据设计要求,箱体频率应高于12 Hz。 利用ANSYS软件对箱体进行模态分析,得到的结果如表3所示。可以看到,箱体一阶固有频率为20.3 Hz,高于设计要求的12 Hz,满足要求,图4为第一阶振动频率(20.33 Hz)对应振型。

表3 高压箱模态分析结果

4.2 静强度分析

柜体材料为301LN不锈钢,该材料屈服强度为240 MPa,安全系数取1.15,则许用应力为208.7 MPa。对柜体进行静强度分析,根据分析结果,得出柜体在各工况下的最大Von Mises 应力值如见表4所示,高压箱静强度分析s01工况应力分布如图5所示。可以看到五种工况下箱体最大应力均出现在断路器安装孔处,该处应力具有奇异性,这是由于断路器是通过螺栓与安装板进行连接,而在分析时,螺栓连接一般用刚性单元进行模拟简化,导致该处容易出现奇异应力。静力学分析结果表明,五种工况下箱体最大应力虽为奇异应力,但均小于许用应力,满足静强度设计要求。

表4 高压箱静强度分析结果

图5 高压箱静强度分析s01工况应力分布

4.3 随机振动分析

横向、垂向、纵向随机振动时最大1σ应力值如表5所示。横向随机振动时1σ应力分布如图6所示。可以看到,横向、垂向和纵向随机振动的最大1σ应力分别为37.9 MPa、54.9 MPa和58.13 MPa,这三个方向的疲劳损伤之和小于1,随机振动疲劳强度满足设计要求。

表5 高压箱随机振动分析最大1σ应力值

图6 高压箱横向随机振动时1σ应力分布(最大应力37.9 MPa)

4.4 焊缝疲劳分析

通过对高压箱焊缝进行疲劳寿命研究,可以得到三个方向的焊缝疲劳强度利用系数, 如表6所示,三个方向的焊缝疲劳最大利用度分别为0.06、 0.07 和 0.12,焊缝疲劳总利用度为 0.25,该值远小于1,说明焊缝疲劳强度满足要求。图7为横向疲劳工况下的焊缝疲劳利用度分布云图。

表6 高压箱横向焊缝疲劳强度利用系数

图7 高压箱焊缝疲劳利用度分布云图(横向)

5 试验验证

由于轨道交通机车车辆上的设备在运行环境的影响下将承受冲击和振动,为保证设备的运行安全,在装车前会模拟设备实际所处环境,对设备进行随机振动试验,判断设备是否符合要求。随机振动的试验原理是在规定的环境条件下,按预定的方向和固定方式,把试验样品放到振动试验机上, 在一定频率范围内,按预定强度进行一定时间的随机振动。试验设备包含振动试验台、闭环控制系统、加速度传感器、信号调节器等仪器。

利用夹具将高压箱安装在试验台上,根据标准GB/T21563-2018《轨道交通机车车辆设备冲击和振动试验》对高压箱进行随机振动疲劳试验,随机振动试验台如图8所示。在整个频率范围内,其检测点上测得的容差范围应满足以下要求:500 Hz以下的检测点信号的ASD偏离值在-1.5~3 dB之间; 500~1 000 Hz之间的检测点信号的ASD偏离值在-3~3 dB之间。根据GB/T21563-2018规定的验收标准,高压箱箱体性能及功能测试满足要求,检查柜体完整无裂纹,螺栓未松动,未发现焊缝裂纹等问题,柜体强度满足要求,同时也说明了结构仿真方法的可行性。

图8 高压箱振动疲劳试验

6 结论

1)利用Ansys软件对高压箱进行模态分析,得出高压箱前六阶振动模态频率,第一阶固有频率为20.3 Hz,高于设计要求的12 Hz,满足设计要求。

2)利用Ansys软件对高压箱进行静强度分析,得到五种工况下柜体的Von Mises 应力最大值以及应力分布云图,五种工况下箱体最大应力点均出现在断路器安装孔周围,虽然为奇异应力,但均小于许用应力,满足静强度设计要求。

3)利用Ansys软件对高压箱进行随机振动分析,得到横向、垂向、纵向随机振动时最大1σ应力值及1σ应力分布图,疲劳损伤之和小于1,随机振动疲劳强度满足设计要求。

4)利用Ansys软件和Hyperworks软件对高压箱焊缝进行疲劳分析,得到横向、垂向、纵向焊缝疲劳强度利用系数及焊缝疲劳利用度分布云图,三个方向的焊缝疲劳最大利用度分别为0.06、 0.07 和 0.12,焊缝疲劳总利用度为 0.25,该值远小于1,说明焊缝疲劳强度满足要求。

5)高压箱顺利通过疲劳振动试验,说明满足可靠性要求,定性说明结构仿真方法的可靠性。

本文通过对高压箱及焊缝进行仿真分析来验证高压箱的可靠性,为高压箱的设计以及后续产品的优化提供了数据支持与方法支持。