FSEC赛车整车控制器的软件层设计*

李曦 兰媛媛 王琪 闫军 黄显发

(1 桂林航天工业学院 汽车工程学院,广西 桂林 541004;2 桂林航天工业学院 电子信息与自动化学院,广西 桂林 541004)

随着中国科技的进步,汽车工业得到了快速的发展。相比于内燃机汽车,新能源汽车在能源消耗率、驾驶舒适性、动力响应速度、后期维护及结构布置方面都具有明显的优势,已经成为汽车行业主流发展趋势。2020年11月2日,国务院办公厅发布《新能源汽车产业发展规划(2021—2035年)》,明确了中国新能源汽车的相关部署[1-2]。产业发展同时需要大量的设计创新人才,中国大学生电动方程式大赛(FSEC)无疑是顺势而生[3]。不管是新能源汽车还是大学生电动方程式赛车最为核心的技术之一是电控技术,而整车控制技术是电控技术中最主要组成部分[4]。

整车控制器是控制系统的核心,承担了数据交换、驾驶员意图解释、安全管理等任务[5]。目前国内外专家和学者对整车控制器的软硬件设计,仿真与测试等方面展开了大量研究。Jeong Yonghwan[6]提出了一种基于模型预测控制的自主铰接式电动汽车路径跟踪与防侧翻集成的整车控制器,并通过仿真验证该算法可以有效的降低路径跟踪误差和负载转移率。熊宇舟、刘平等[7]提出了一种全自动代码模型设计的开发方法,该方法将底层驱动代码封装为Simulink模块,既能够集成硬件驱动功能,又不需要深入到复杂的寄存器操作,同时通过实验验证了该软件系统的有效性。王德军、于洪峰等[8]用dSPACE实时仿真系统架构纯电动公交车的汽车动力学模型,测试出整车控制器的主要功能,从而避免在实车测试出现问题,节省研发的经费和时间。

目前各车队常用的整车控制器开发主要有以下两种模式:第一种是采用较为常见的车载芯片自主设计整车控制器,例如恩智浦公司的 MC9S12XET256 单片机,在降低成本的同时,可以提高系统的可靠性,但开发周期较长,需要同时具备软件和硬件相关知识。第二种方案是采用快速原型控制器,通过 Simulink自动代码生成技术将建模与仿真阶段所形成的控制算法模型下载到快速原型控制器中并连接实际被控对象进行控制算法的实际验证,该方法可以缩短开发周期,降低开发成本,学生更容易上手调试和测量[9]。

本文结合FSEC比赛需求分析,最终确定以华海科技RapidECU 快速原型控制器为研究载体[10],用MATLAB/Simulink搭建控制算法模型,对其软件层进行设计,并详细对高压系统激活、扭矩输出、辅件控制功能进行阐述。接着通过全自动代码生成技术,将生成的代码下载到快速原型控制器硬件中。最后,在所搭建的硬件在环(HIL)测试系统上通过输入输出接口与整车控制器连接,对被测的整车控制器进行功能测试。

1 整车控制器软件层总体设计

整车控制器的控制模型采用”分模块”的方法进行搭建,分为输入、控制、输出3个子模块,软件层总体设计如图1所示。输入模块负责采集整车所有数据,包括踏板信号、开关信号、电池管理系统信号、仪表信号等并通过总线发送给其他节点。控制模型负责将采集到的信号进行相关算法和控制策略处理,是整车控制器功能实现最重要的部分。最后传输至信号输出模块,并和仪表、电池管理系统、电机控制器等进行通信。

图1 软件层总体设计

2 整车控制策略及软件层设计

在整车控制器软件层中,控制部分是整车控制策略的实现部分,对于方程式赛车主要包括高压激活进入待驶、踏板可靠性检查、扭矩输出控制、车速转换算法控制、辅件控制等功能,用于对输入模块的数据进行综合计算处理,并对输出发出相应控制信号。

2.1 高压激活进入待驶

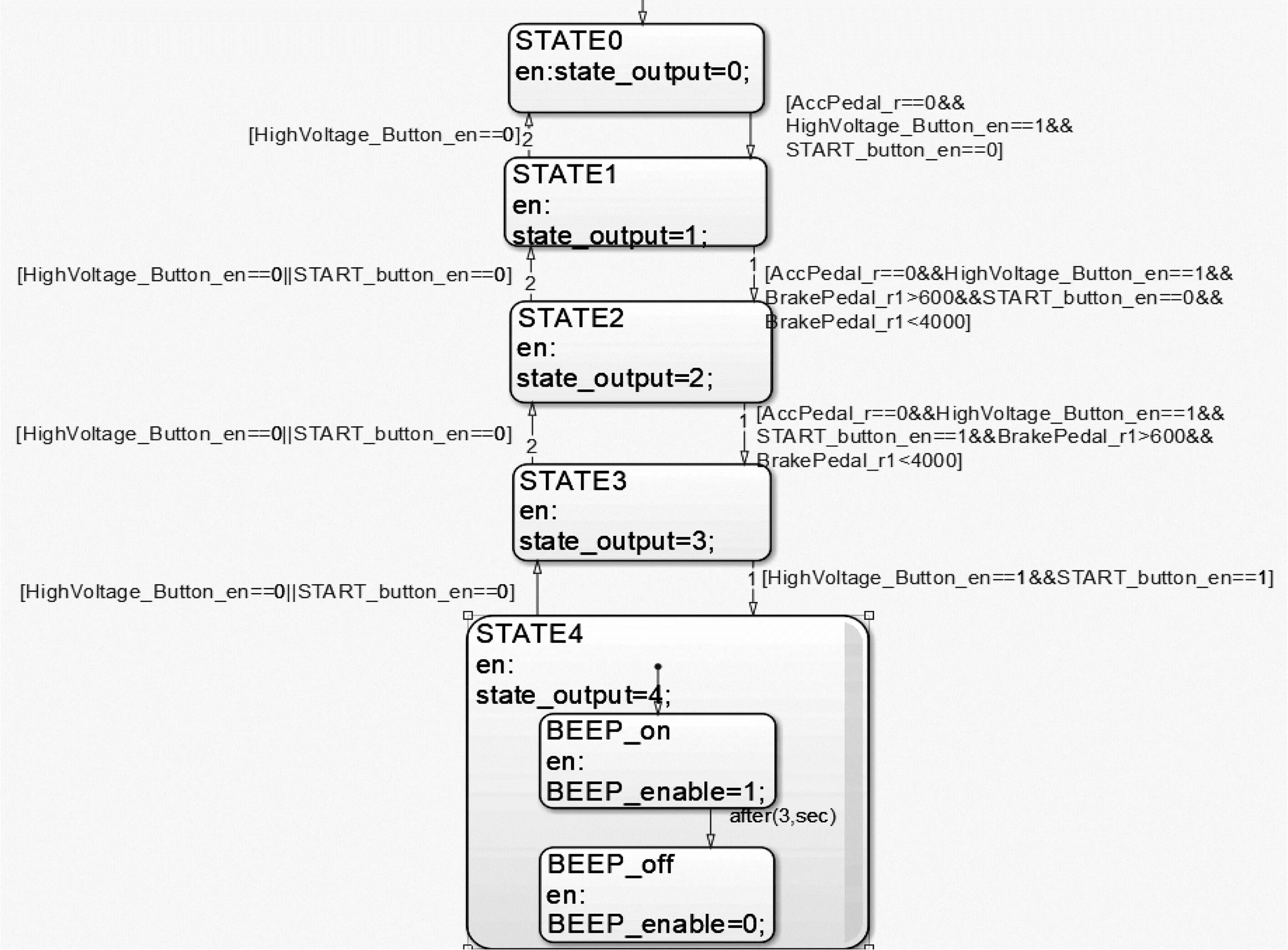

待驶状态是指电机能够对油门踏板做出响应的状态,高压激活的目的是使驱动电机连接高压电池,赛车能够进入待驶状态。为防止驱动系统在启动时跑飞,首先将驱动报文使能关闭,这样电机控制器无法接受到来自整车控制器的驱动报文,电机无法启动。根据大赛规则,在驱动系统被激活后,车手需要做出额外的动作使得赛车进入待驶,因此采用的方式为踩下制动踏板的同时按下一个专用按钮(待驶按钮),进入待驶状态后电机方能对加速踏板信号实时做出响应。

图2 高压激活进入待驶流程图

高压激活进入待驶的流程图如图2所示,首先关闭驱动报文发送使能,由驾驶员踩下制动踏板,然后按下高压激活按钮,此时电池管理系统检测到高压信号后输出一个高电位给整车控制器,整车控制器检测到高压正常之后,驾驶员需要继续踩下刹车防止整车跑飞,同时按下待驶按钮,表明进入待驶状态的意图,此时整车控制器采集踏板开度并转化为转矩负荷系数,以报文格式发送给电机控制器,驱动整车行驶。同时,整车控制器进入循环检测高压状态,一旦高压信号丢失,立马关闭驱动报文使能,保证整车的安全性。根据图2的控制逻辑,在Simulink/Stateflow中搭建模型图,如图3所示。Stateflow是一种能够把有限状态机作为图形来实现的工具[11],其优势在于可将逻辑代码图形化,建模过程直观、简便[12]。其中圆角矩形STATE0、STATE1、STATE2、STATE3、STATE4代表高压激活进入待驶过程中设定的五个状态,Beep_on和Beep_off代表蜂鸣器开启和关闭的状态,当满足一定的事件(例如踩下制动踏板、按下待驶按钮)时,系统将在设定的状态中进行切换。

图3 高压激活进入待驶模型图

2.2 扭矩输出控制

加速踏板的开度是影响电机实际扭矩输出的主要因素之一。加速踏板开度越大,往往期望力矩越大。扭矩输出模式主要包括:动力模式、一般模式、经济模式三种。如图4所示,非线性上凸的a曲线为动力模式,线性的b曲线为一般模式,非线性下凹的c曲线为经济模式,控制策略的选择需要同时考虑电池荷电状态、整车状态等综合因素,从而选择扭矩输出模式并制定加速踏板开度和电机转矩负荷系数的一维关系表[13]。

图4 转矩负荷系数和加速踏板开度关系图

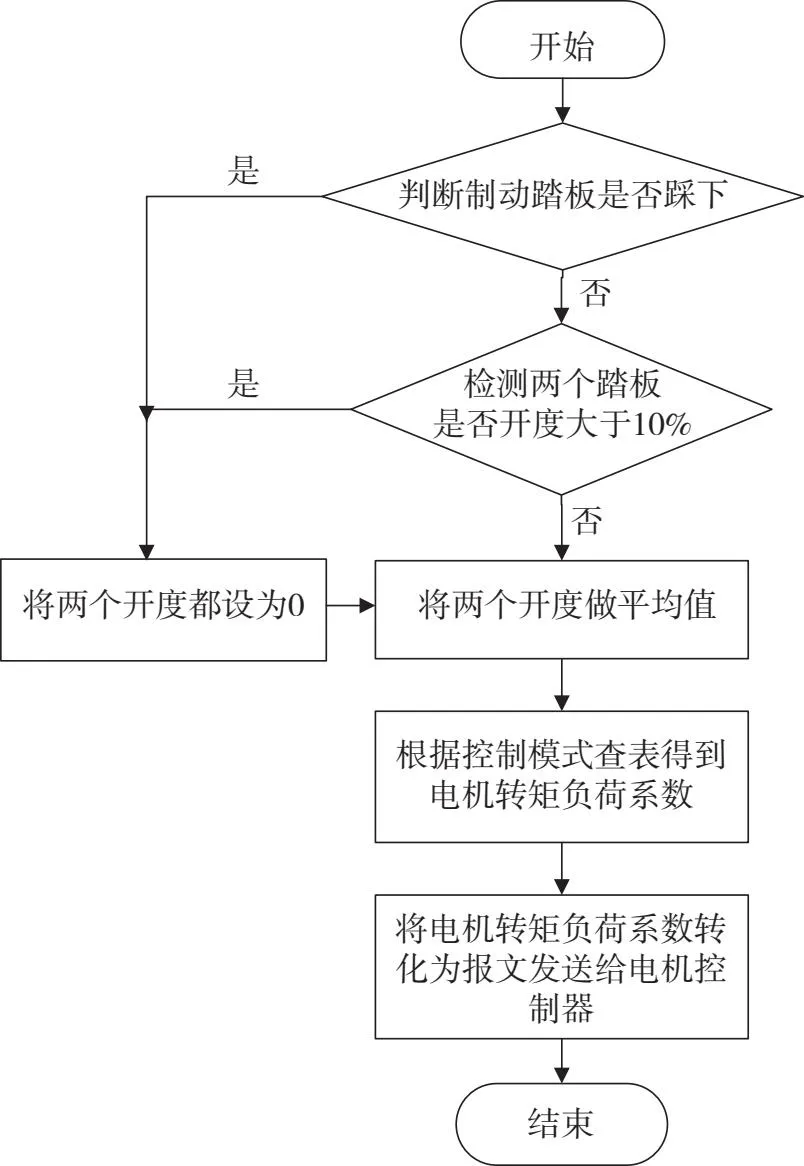

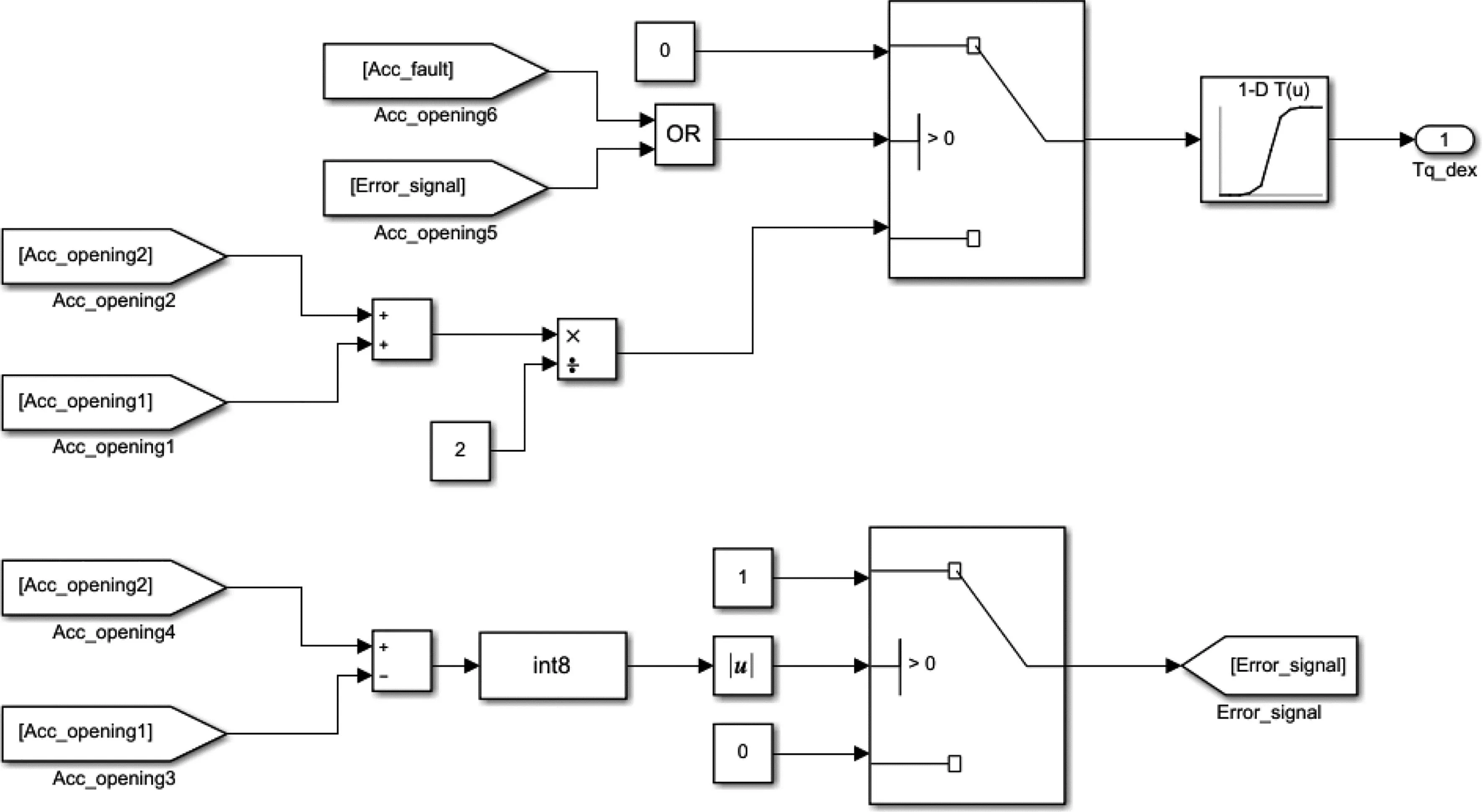

扭矩输出控制的流程图如图5所示,为了安全性,制动信号必须嵌套在最外围,只要检测到制动踏板踩下,将加速踏板开度设为0从而控制电机停止转动。同时加速踏板传感器设计冗余保护,使用两个不同灵敏度的传感器,当加速踏板踩下时,两个传感器分别传回两个不同的信号值,转化为0~100的开度值后比较,如果误差超过10%,则将此次采集到的开度信号归0;只有当两个加速踏板传感器传回的开度误差小于10%时,将两个开度取平均值后查表转化为电机转矩负荷系数报文发送给电机控制器。电机控制器根据电机转矩负荷系数最终计算出实际需要的转矩值来驱动赛车行驶。该部分在Simulink中的实现过程如图6所示,利于Switch选择开关模块对两个加速踏板开度进行处理,若误差超过10%,输出错误信号,并将开度信号归0;若误差小于10%,取平均值后进行查表运算,得到电机转矩负荷系数,并通过输出模块传递给电机控制器。

图5 扭矩输出转换流程图

图6 扭矩输出转换模型图

2.3 辅件控制

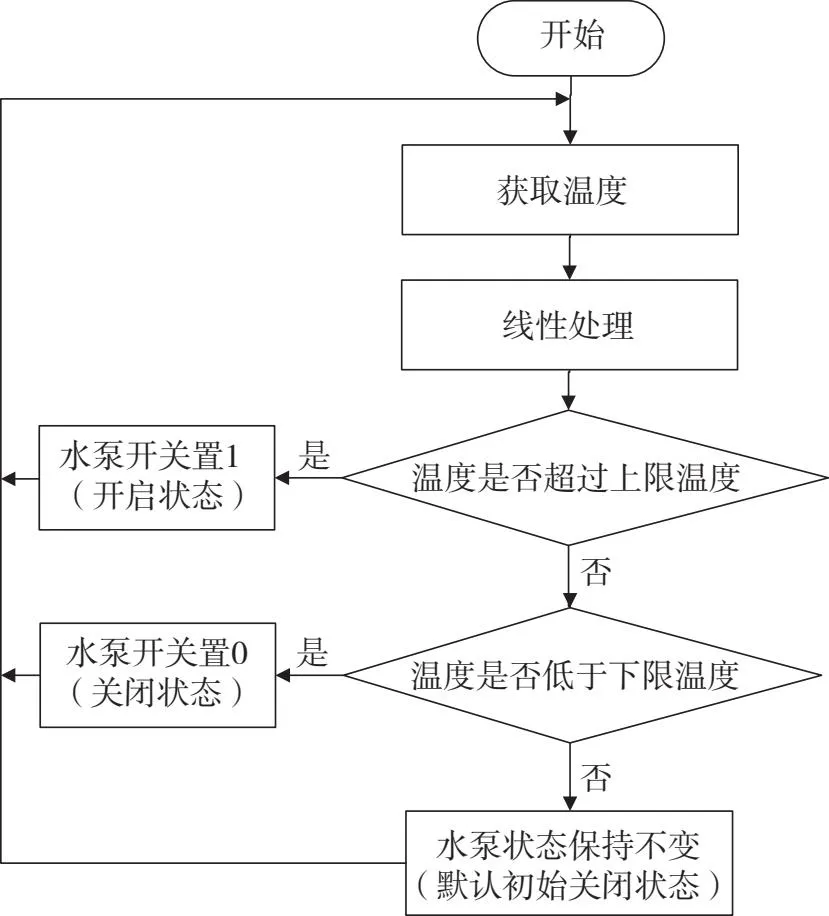

对于电动方程式赛车而言,辅件控制主要是针对水泵的控制。水泵作为冷却系统,主要是给电机控制器和电机进行散热,从而维持整车关键部位的温度,保障整车系统的正常运行[14]。水泵控制的流程图如图7所示,整车控制器通过电机控制器回传的报文中获取电机和电机控制器内部温度,由于电机控制器温度传感器采用热敏电阻,输出曲线非线性,需要先对其进行线性化后处理。当温度达到上限温度时,控制器输出一个高边驱动开启水泵;当温度低于下限温度时,控制器输出一个低边驱动关闭水泵;当温度在正常范围内时,水泵状态保持不变。温度切换部分运用Simulink/Stateflow进行实现,如图8所示,圆角矩形ON和OFF代表开启和关闭的两个状态,当温度变化时,水泵将在开启和关闭两个状态下切换。

图7 水泵控制流程图

图8 温度切换模型图

3 整车控制策略验证

为确保整车控制策略功能的稳定实现,将搭建的整车控制器模型通过自动代码技术生成程序语言,刷写到快速原型控制器中并进行硬件在环(HIL)测试。HIL测试具有节省成本、安全性高、缩短开发周期等优点[15],借助HIL测试对高压激活进入待驶、扭矩输出和辅件控制功能进行验证。HIL测试平台主要由负责模拟实车环境的机柜、被测对象以及控制实时仿真的上位机等组成,如图9所示。使用ControlDesk上位机软件对dSPACE公司的SCALEXIO机柜进行实时仿真控制,机柜模拟实车信号发送给整车控制器,并采集整车控制器控制信号,在上位机中显示出来。

图9 HIL仿真调试平台

3.1 高压激活进入待驶状态测试

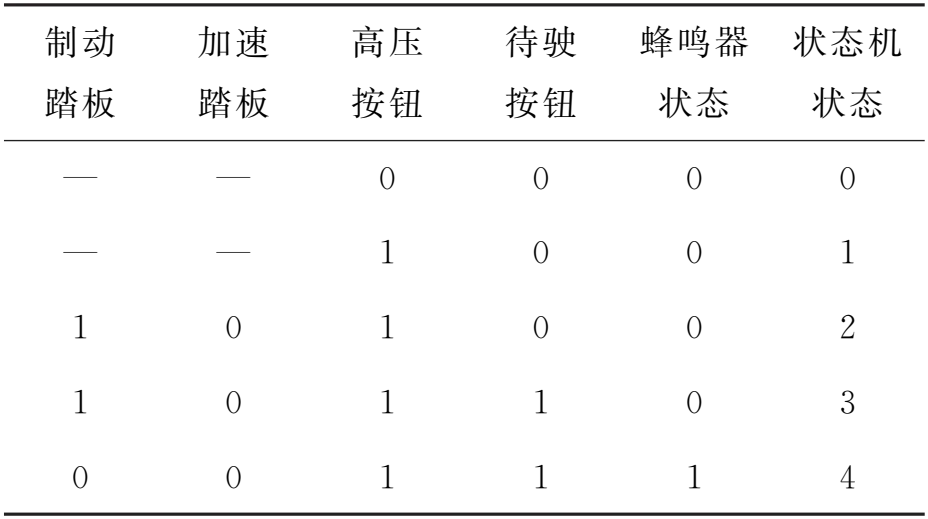

根据图3的控制逻辑,在ControlDesk上位机软件上模拟车辆加速踏板、制动踏板、待驶按钮、高压按钮的操作,并实时监测蜂鸣器状态和状态机的输出。

表1 高压激活进入待驶测试表

在表1中,制动踏板、加速踏板1代表踩下,0代表松开,“—”代表踩下或松开均可;高压按钮、待驶按钮1代表按下,0代表未按下;蜂鸣器0状态代表不响,对应图3的Beep_off状态,1代表响3秒,对应图3的Beep_on状态;状态机0—4对应图3的STATE0—4状态。

测试结果如表1所示,首先整车控制器检测到低压信号,开始自检。整车控制器自检后进入状态0;当高压按钮被按下,系统进入状态1,系统上高压成功同时开始检测制动踏板信号以及加速踏板信号;当检测到制动踏板踩下并且加速踏板未被踩下,系统进入到状态2;当检测制动踏板踩下且待驶按钮按下时,系统进入状态3;松开制动踏板,VCU控制蜂鸣器提醒进入待驶,蜂鸣器响3s后系统进入状态4,提示系统进入待驶状态。整车高压进入待驶的逻辑与设计预期一致,证明该功能有效。

3.2 扭矩控制输出测试

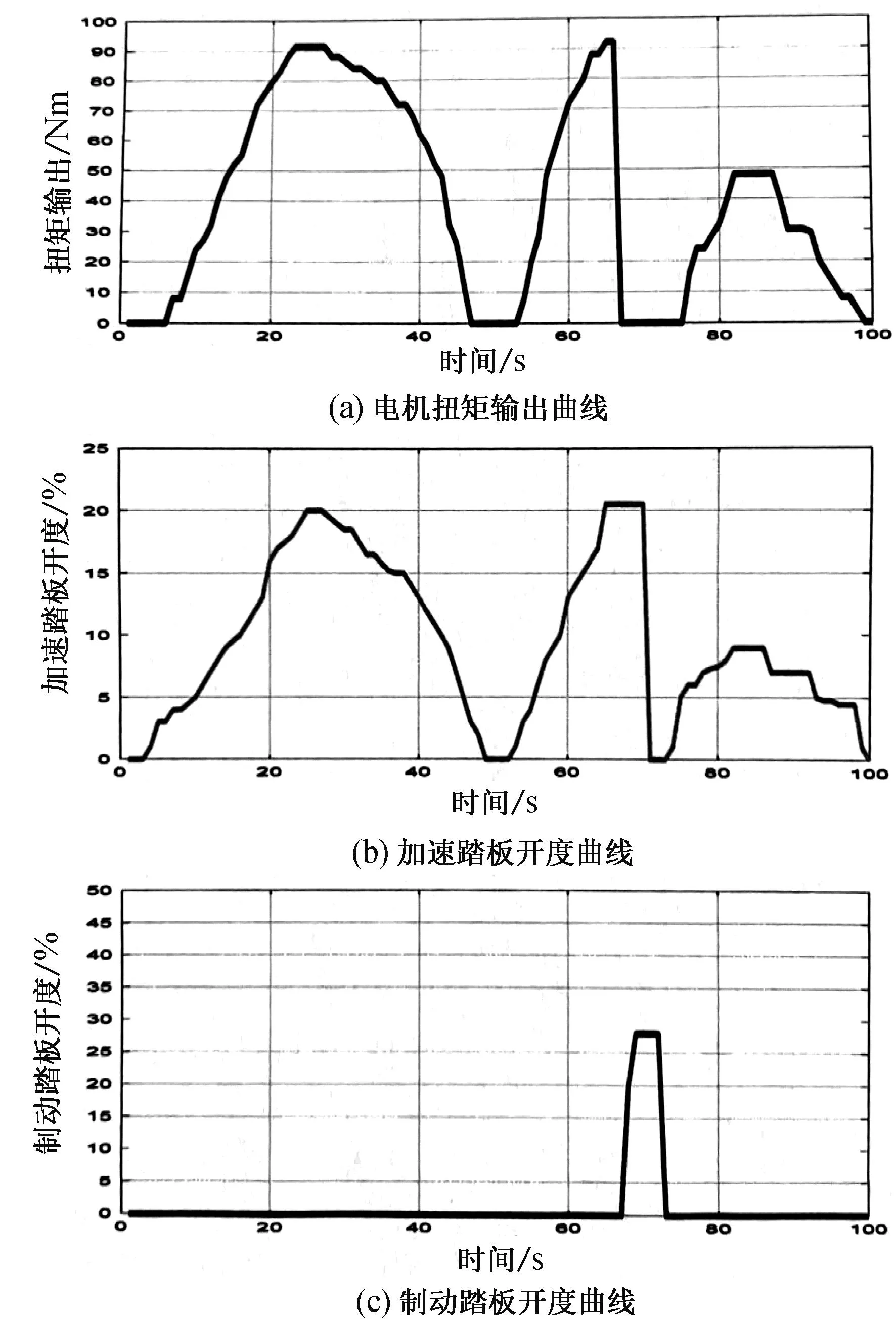

图10 扭矩控制输出测试图

对于电动方程式赛车而言,电机控制器会根据整车控制器传输过来的油门踏板开度计算出需要输出的转矩值来驱动赛车正常行驶。为了验证扭矩输出功能,通过ControlDesk软件关联扭矩和踏板信号,连接整车控制器模型、车辆动力学模型及电机电池模型形成硬件在环。如图10所示,图10(a)为电机扭矩输出电线,图10(b)为加速踏板开度曲线,图10(c)为制动踏板开度曲线。从图中可以看出0~25 s加速踏板开度增加,输出扭矩也相应的增加;25~50 s加速踏板开度减少,输出扭矩也相应的减少。当66 s出现制动踏板信号时,输出扭矩降为0,保证了车辆行驶的安全性。由于加速踏板本身的操作具有抖动性,且物理信号容易受到干扰,因此规定加速踏板开度5%为死区。从结果可以看出,该整车控制器的扭矩控制功能正常,能够通过加速踏板和制动踏板较好的控制动力传输。

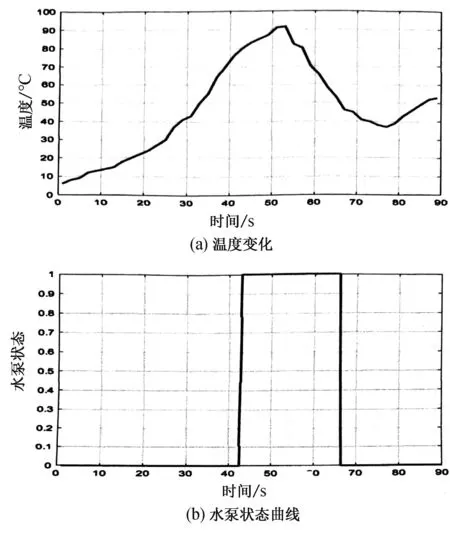

3.3 辅件控制测试

通过HIL硬件在环平台ControlDesk软件对电机及控制器温度和水泵标志位进行关联,可观察到水泵的实时状态。根据图7水泵的控制逻辑,设定正常电机及控制器工作温度为50~80℃。水泵状态测试图如图11所示,上升阶段当温度高于80℃时,水泵开启,下降阶段温度低于50℃时,水泵关闭,符合水泵控制逻辑,冷却系统能够可靠工作。

图11 水泵状态测试图

4 结论

本文以电动赛车为研究对象,对其进行整车控制策略的开发和软件层的设计。软件层采用“分模块”的设计原则,分为输入、控制、输出3个子模块,层次清晰,便于理解。控制子模块是整车控制策略实现的核心部分,对高压激活进入待驶、扭矩输出、辅件控制功能进行了详细的策略开发和软件层设计。基于Matlab/Simulink的环境下搭建了整车控制模型,依托快速原型实现了代码的自动生成, 并通过硬件在环仿真平台(HIL)进行测试,结果表明各项功能均与预期效果一致,控制系统工作正常,满足设计要求。