铜加工连续挤压工装模具的改进

冯 冬,张桂铭,杨新民,俞闽华,王智丹

(江西江冶实业有限公司,江西 贵溪 335400)

0 引 言

在20世纪70年代初期所发明的一项新材料生产技术,在实际使用中可满足材料的加工要求,被誉为铜材料的一次革命性金属加工技术,随着该技术在我国的发展,已发展到拥有独立知识产权的再发展,我国已是当今世界连续挤压技术装备的主要生产国和使用国,目前铜生产工艺向高效、低耗、节约、环保型的方向发展,虽然铜加工连续挤压工艺的使用期限较短,但铜扁线、铜棒、铜棒、铜带等工业化生产产品已制成,并取得良好的经济效益和社会效益[1]。在铜加工中使用连续挤压技术较传统工艺流程更简单、金属原子间隙更小,该技术已经在国内的线材加工中广泛应用,通过多方向连续挤压加工可提高铜制品的热塑性,可生产结构较复杂或对制品壁面要求较高的铜件,在实际使用期间也可以满足加工要求,能有效提升产品的热力学性能。

1 铜加工连续挤压工装模具设计

1.1 镶嵌式腔体

在铜加工连续挤压工艺中,金属模具最常见的损坏方式有破损和热塑性变形,在高温和高压的情况下,铜会在金属模具入口处形成巨大的摩擦,从而产生镍基,也正因为在金属模具入口处承受的巨大压力,镶件结构中使用混凝土浇筑方式,从而有效防止入口处裂纹的发生。镶嵌模具主要由模具表面、操作平台、镶块和限位器等构成,镶嵌式腔体在实际设计期间一般都采用“热套”的工艺进行加工,就是将模具表明进行相应的加热操作,再利用热胀冷缩把镶块固定在模具表面上。镶嵌块尺寸一般采用长圆形,而直径则为从大至小的喇叭形,当空腔板在工作一定时间后损坏失效时,只需更换易损坏的镶嵌块即可,无需更换整个空腔板。此外,由于分体式结构整个腔体面板无需使用昂贵的高温镍基合金材料,只需要在腔体块上使用高温镍基合金材料即可,空心板采用H13钢,空心板回收利用大大降低空心板的生产成本[2]。

1.2 组合式挡料块

铜加工连续挤压工装模具中的组合式挡料块也是最常见的类型,在实际加工期间,因与挤压轮摩擦的方式就可以产生一定的热量,这种热量的发生可以将全部挤压力承受,具体可以承受在挤压轮沟槽内,通常出现的损伤情况是由于强度不够的原因出现开裂,其中包括严重的倾覆变形,这些都是造成开裂的主要原因,为增加使用寿命,并降低铜加工的生产成本,就需要准确分析这些相关原因,并进行组合式挡料块的设计,可以将其设计为可更换的组合结构。同时,组合式挡料块的实际设计中是经由耐热和高压镍基合金材料制成,基于此制成的组合式挡料块能够提高砌块材料的具体承载能力,且还可以起到降低生产成本的作用。此外,在实际铜加工期间,其组合式挡料块的工作体和侧体由耐高温镍基合金材料制成,设计好的材料可以满足抗冲击、耐高温与高压的特地,而在底座设计期间采用了H13钢的方式,组合式挡料块在生产和使用过程中,其工作体、侧体和底座都可以满足单独更换的需求,且在更换期间也不影响其他部件的使用,由此可以有效降低铜加工60 %以上的生产成本。

1.3 内冷式挤压轮

铜加工连续挤压大截面的制品期间,因为在挤压过程中的变形压力大、发热高,所以挤压轮受到的高温会比较大。常规的制冷方法存在一定的不足之处,主要是因为冷却介质相对于原料块来说,挤压轮制冷作用并不明显,因此,无法使挤压轮工作温度减小至所能忍受的温度范围内,从而造成挤压轮损伤面积很大[3]。同时,内冷挤压轮一般由2个侧体和1个工体所构成,侧体与工体中间有长度为6~20 mm的大圆孔道,利用侧体与工体工作中的管道相互连接,通过在挤压轮中布置内冷水流管道,有效改善挤压轮的制冷性能,进而减小挤压轮的工作温度,增加挤压轮的寿命和生产成本,降低超过30 %的生产成本。

1.4 内冷式挡料块

连续挤压模具中的内冷块挡料块的设计主要是由进水通道、出水通道和洗涤通道组成,进水通道为直径2~6 mm的圆孔,圆孔中心距离料块底部8~12 mm,角度15°~18°,底部8~12 mm远离料块,出水通道直径为2~6 mm。内冷式挡料块在实际使用期间可以增加块的冷却效果,减少堵塞块料温度可延长料块寿命,并将生产成本降低30 %以上。

2 铜加工连续挤压工装模具的改进

2.1 无氧铜带

无氧铜带主要用作制造中高端产品的电极片,也应用于电力、电器、通信、光电、电脑等领域,如电缆、射频同轴电缆、计算机微型散热器、柔性线路板等,无氧铜带是一类技术含量较高、性质特殊的物质,其在电学性质、含氧量、化学组成、机械稳定性、形状公差准确度、片形质量、表面粗糙度和边缘材料等方面均有较严格的规定。氧气浓度过大和氧气浓度分配不均也长期影响无氧铜带的制造,一般无氧铜带的制造方式有2类:①立式半连铸或全连铸-热轧-冷轧;②卧式连铸-冷轧,前者流程多、材料消耗大、设备投入高、建设周期较长,第二道工艺少了加热等操作,具备工艺流程少、节能、投入小的优势,其不足之处是企业效益低下[4]。铜加工连续挤压工艺是以20~30 mm的无氧铜棒为基材,采用连续挤压过程获得原带材料,再通过冷轧、退火、表面处理等加工过程制备无氧代谢原铜带材料的生产技术,这种方法的重点在于利用铜加工连续挤压得到更大长度的材料。目前由力博公司投产的630连续挤压机可以制备最大长度为320 mm的原带材料,该技术制备的无氧铜带具备如下优点:①连续挤压工艺可以把大压力生产中不必要的摩擦力转换为变形的推动力和热量,可以直接挤压毛坯,从而避免发热、热轧、刨切的过程,同时具备效率高、节约材料的优势;②优质铅铜棒的铸态结构采用连续挤压方法生产细小均匀的再结晶组织,晶粒大小约为0.020 mm。

2.2 铜排及异形铜排

铜排是一类高电流的导电铜材,广泛用作在高低压配电箱、开关触头、供电系统设备、母线槽等电气设备上,还广泛用作金属熔炼、电化学电镀、化学苛性钠及超大电流控制的金属电解装置。目前在中国,制造铜排的常规技术主要有2种:①连续挤压工艺;②传统挤压工艺。这2种技术的主要弊端是生产流程较长,加工工艺时间长,材料消耗高,成品生产速度慢,产品质量也较难保证。其中铜加工连续挤压工艺制造铜排的主要生产流程为:对铜杆的拉拔-连续挤压、精加工和锯切,而将其与常规技术比较,具有工艺流程少、设备投入较低、有效节约、生产管理紧密的优势,其颗粒比较细,热力学特性和导电性能优越。同时,异形铜排也是制造直流电动机、励磁电动机、电动放大开关、高温低压电器触头、输配电装置导线的主要原料,模具设计领域也是通过连续挤压工艺制造异形铜排的技术核心,因为异形铜排挤压模具的外形尺寸设计上不仅要按照工件外形尺寸进行投影放大,而且也需要按照高度和体积之间的比例,也就是必须兼顾内部长度和内外高度实现铜加工。

2.3 无氧铜棒

无氧铜棒广泛用作生产真空电器配件,但是由于真空电器配件在生产过程中封存于氢气中,氧气浓度也被严格控制,所以目前应用的无氧铜棒生产工艺一般是:连铸-热拔半熔,连续挤压技术生产无氧铜杆的工艺为:连铸-连续挤压拉拔。连续挤压工装模具制备的产品具有工艺流程投资较少、快速节能、含氧量较少、综合性能高、技术投入较少、产品结构灵活的优势,通过工艺攻关,力博集团制造的无氧铜棒各项技术指标已全面达到用户要求,并应用于真空电器件领域。

3 连续挤压技术在铜加工的具体应用

3.1 连续挤压技术在铜加工中的工艺流程

铜加工连续挤压工装技术通过挤压辊和材料内部的摩擦,使产生的动力转换为材料输出功率的基本操作原理,其工艺图详见图1。与常规加工成形方法比较,连续挤压能够进行更平滑的断面切割,在铜材生产上优越性更加突出,是优选的生产技术[5]。如图1所示,挤压之前的准备工序是相当繁琐且关键,首先将铜原料粗加工至标准状态,经洗净晾干后保持铜材的洁净度,将经改款后的规则矩形端部焊接于筒中,对二端均匀缓慢地施以同样的压力,或上下同时施以相反的压力,使正向压力与反力取得均衡,从而防止切断铜材现象的发生,同时连续挤压可以使铜材内原子间运动更为频繁,成型表面更为平整。

图1 连续挤压技术工艺流程图Fig.1 Process flowchart of continuous extrusion technology

3.2 改进挤压模具的不等长定径带和偏心结构

在铜材的挤压工艺中,一般使用平面花纹形式的初步设计,此时铜材制品的横截面积、铜材制品的边长和进料方式等需要综合考虑,主要考虑铜材在挤压模型中的位移。一般铜加工连续挤压工装模具的定径边长约为3~6 mm左右,但因为铜材的耐蚀性很差,且材质较柔软,在长期挤压加工过程中必须确保其一定成形,端部中心点应偏离挤压腔的中心轴线。

3.3 改进增加延展槽区域

铜加工连续挤压工装模具设计期间,需要改进延展槽的区域,因为在连续挤压期间,上述中心点可能出现一定的变化情况,这种变化主要呈现位置的偏移,以及长度的不确定等内容,这也就促使连续挤压工装模具在铜制品加工期间可能存在一定的局限性。

3.4 改进设立阻流环

在铜材前端安装环模可以抑制金属分子运动,也可使铜材出现一定的扩散,利用对铜在横向截面上产生的不规则形状连续挤压,压环能够削弱核心上铜分子的活动,进而将金属分子转移到不太可能的横向屈曲的地方。

3.5 改进前期预热工作

在铜加工连续挤压工装模具改进期间,需要改进前期的预热工作,可关闭延长槽的两扇门,使连续挤压模具加热至高温,使延长槽中的温度保持两端一致,由于温度控制的提高,合金原子间的活性也会出现明显的提高,能够有效降低连续挤压工艺中出现的不平衡问题,提高生产效率。

4 连续挤压在铜加工的应用效果

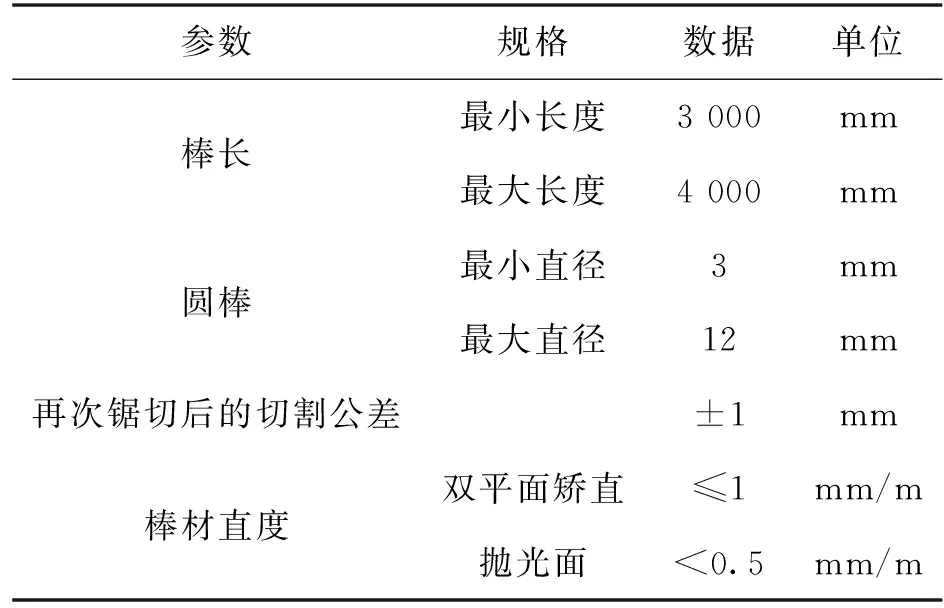

铜加工连续挤压工装技术应用期间,通过建立相应的模具就可以在实际使用期间提升铜加工的质量,为可以有效验证连续挤压技术下的铜加工效果,就可以在实际研究期间使用联合拉拔机的方式进行加工,通过此方式进行铜材料的加工就可以提升铜材料的质量。一般来说,设备运行系统在实际设计期间主要以SCHUMAG为主,在设计下其设备型号也主要为KZ-RP-0B(20-120),其中涉及的恒定扭矩的主电机为180kWD.C,在此背景下,就需要结合铜材料的具体材料特性进行分析,设定相应的拉拔设备速度,可以将设备的速度设计在300 m/min下,在这种背景下进行连续加压就可以促使铜材产生最大拉拔力为,其拉拔力以25 kN为主。在完成以上内容之后就需要仔细分析铜材料处理前的特性,并将其具体特性进行准确分析,将相应的参数信息进行记录,如表1所示,通过分析表1所示的内容就可以掌握处理前材料的具体特性,这样就能够为验证连续挤压技术在铜加工中的应用效果奠定基础作用,并使用连续挤压技术对相应材料进行处理后就可以得到全新的材料特性,处理后材料特性如表2所示[6]。通过对表2内容进行研究后就可以明确,利用连续挤压技术加工的铜材料与常规的挤压加工有明显的差异,这些差异的具体表现模式主要为内部直径均匀压缩,而经过切割之后也会具有切割后公差小的优势。基于此,分析铜加工连续挤压工装模具改进措施对铜加工质量具有一定影响,其中对棒材制度的影响均不超过1 mm,而对铜材成型的质量影响更高,可以促使铜制品更好的投入使用,并满足具体使用要求。

表2 连续挤压技术处理后终期材料特性Tab.2 Terminal material characteristics after being subject to continuous extrusion

5 结 语

综上所述,连续挤压工艺因其高效节能、技术投入较低、产品质量稳定性高等许多优势而应用于铜生产行业,某企业自20世纪90年代开始注重于连续挤压工艺的研发与技术的研制,创造出的连续挤压工艺在铜生产行业中具有较强大的技术实力。该文对铜加工连续挤压工装模具进行研究,通过对生产技术的创新,提高铜生产的效率和质量。随着科技的不断创新,连续挤压技术将更加成熟,给未来金属工业带来重要的支持。