伶仃洋大桥东锚碇钻石形锚体施工技术

李思吟,肖 翀,李 冕

(1.中交第二航务工程局有限公司,湖北武汉 430014;2.中交二航局第二工程有限公司,重庆 401121)

引言

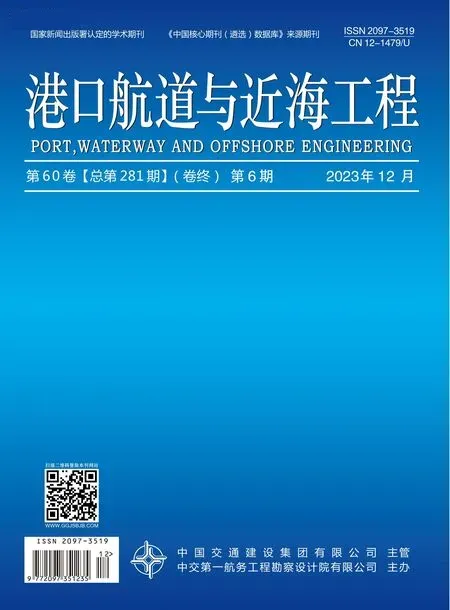

深中通道东接机荷高速,跨越珠江口,西至中山马鞍岛,与规划的中开、东部外环高速对接,实现在深圳、中山及广州南沙登陆。项目全长约24.03 km,其中跨海段长22.39 km,采用100 km/h 设计速度、双向八车道高速公路技术标准,是集“桥、岛、隧、地下互通”为一体的系统集群工程。伶仃洋大桥布置如图1。

图1 伶仃洋大桥整体示意图

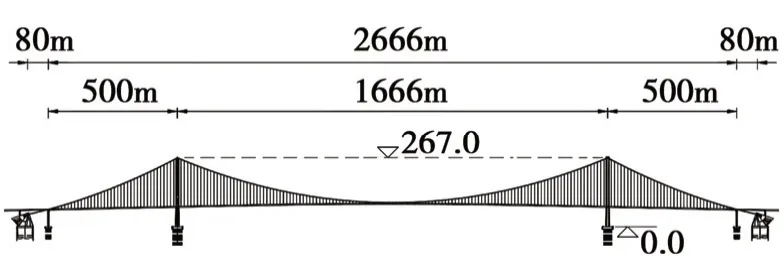

东锚碇锚体高度51.5 m,平面投影尺寸61.14 m×83 m,采用C40 海工混凝土,共计92 527 m³,锚体形状呈“钻石形”,如图2。

图2 锚体三维示意图

锚体受力部位主要是锚块和散索鞍支墩。锚块高38.51 m,平面尺寸61.14 m×83 m,其中前锚面、后仰面、锚块侧面与水平面的夹角分别为54.0 °、47.5 °、81.2 °,后锚室高度23.54 m,平面投影尺寸20.6 m×18.49 m。

散索鞍支墩高度42.21 m,单侧支墩平面投影尺寸29.86 m×27.45 m,散索鞍支墩侧墙和后墙与锚块连为一体,侧墙厚度1 m,内腔高度30 m,后墙厚度3.7 m。支墩前俯面和侧墙面与水平面夹角分别为71.4 °和86.8 °。

锚固系统为前锚式多股成品索预应力锚固系统,锚固系统由索股锚固连接构造和预应力锚固构造组成。索股锚固连接构造由拉杆及其组件、连接平板及连接筒组成;预应力锚固构造由管道、环氧钢绞线成品索及锚具、锚头防护帽等组成。目前国内几座大跨悬索桥,如杨泗港大桥和南沙大桥锚体结构均较常规,对比伶仃洋大桥所处环境较为适宜,伶仃洋大桥锚体施工存在以下难点:

1)锚体形状为“钻石”形,外形不规则,表面均为斜面,角度大,收分多,模板施工难度较大;

2)锚固系统的预应力管道多,且定位精度要求高,预应力管道定位难度大;

3)锚体处于高盐高湿的海中环境,设计使用年限100 年,对混凝土强度和耐久性要求极高;

4)混凝土单次浇筑最大方量为3 545 m³,大体积混凝土控裂难度大,外观质量要求高,混凝土施工流动性要求较高,浇筑时间长,对设备和现场管理要求高,施工组织协调难度大。

1 总体施工方案

为克服上述难点,锚块后仰面采用钢管支架+钢模板施工;后锚室采用小型钢支架+木模板施工;锚块及支墩两侧异型面采用悬壁挂架模板施工;散索支墩内腔采用支架+木模板施工;锚固体系采用定位支架法施工;混凝土强度和耐久性通过优化配合比和提高施工质量得到保证;大体积混凝土分层分块施工[1],严格控制混凝土原材料质量和入模温度,混凝土表面保温保湿养护,内部通冷却水降温[2]。锚体施工工艺流程如图3 所示。

图3 锚体施工工艺流程图

2 支架设计

2.1 支墩内腔支架设计

散索鞍支墩内部截面逐渐缩小,顶部宽度仅2.2 m,为适应内部形状变化,支架分为钢管支架和脚手管支架两种类型。钢管支架采用Φ800×10 mm钢管立柱,Φ426×6 mm 钢管作为平联,平联四周安装2I25 型钢作为模板支撑梁,支架结构如图4。

图4 散索鞍支墩支架示意图

2.2 锚块后仰面支架设计

锚块后仰面与水平面呈47.5 °,且向上不断收窄。故采用钢管支架,支架立柱为Φ800×10 mm 钢管,主横梁采用双拼HM600×300 型钢,主横梁上安装间距90 cm 的2 根I25 型钢作为分配梁,支架平联斜撑均采用2 根I25 型钢,支架如图5。

图5 后仰面支架

3 模板设计

锚体各个面及编号如图6 所示。

图6 锚体各面编号

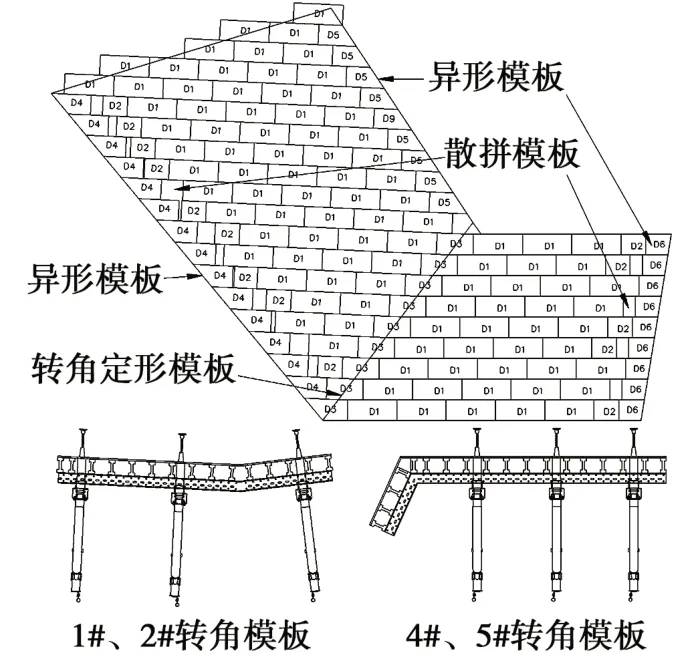

模板总体分为钢模板和木模板两类,后仰面角度大,混凝土流动性高,模板承受荷载大,前锚面平整度要求高,故采用钢模板;其余面采用悬臂挂架模板,模板架体、模板及施工荷载全部由预埋件承担,不需另搭支架,模板无需额外加固措施,施工简单,适于锚体多转角和收分的异型斜面和高空作业[3]。如图7。

图7 悬壁模板施工现场

3.1 后仰面钢模板设计

单块模板长6 m,宽3.2 m,板厚8 mm,次楞采用槽钢[10@30 cm,主楞采用双拼槽钢[14@90 cm,单块模板重2.8 t。钢模板采用顶托支撑,模板次楞上安装滚轮,拆模后配合手拉葫芦沿着支架斜分配梁向上提升循环使用。

3.2 锚体异型面模板设计

模板设计主要考虑适应转角和收分,模板有转角定型模板、异型模板和标准模板(2.44 m 和4.88 m 两种)三种类型。图中1#、2#面、4#、5#面和8#、9#面之间采用转角定型模板,根据棱角形状进行设计,适应表面转角;其余各面边线处采用异型模板,根据棱角线进行设计,模板边和棱角线变化相同,适应收分;中间采用宽度为2.44 m 和4.88 m 的标准模板填充,无法安装标准模板的位置模板散拼。如图8,以1#、2#面模板配置说明。

图8 模板设计示意图

图9 锚块混凝土计算结果(单位:℃)

图10 散索鞍支墩计算结果(单位:℃)

通过模块化的设计可大大提升模板的通用性,提升使用率,便于施工且节约成本。

4 锚固体系施工

锚固体系主要施工内容包括预应力管道定位支架制作和安装、前后锚面槽口模板加工和安装、锚垫板和预应力管道安装调位。

4.1 定位支架

定位支架遵循“分层浇筑锚块混凝土、分接拼装定位支架、分段接长预应力管道”的原则,根据预应力管道分段在管道长度方向分为3 层,定位支架由定位基架、支撑片架、支撑横梁和斜撑4 部分组成。定位支架采用型钢制作。定位支架片架提前预制加工,然后现场接长,之后安装支撑横梁及斜撑等,为预应力管道安装及调整提供支撑。

4.2 锚固体系施工

锚固体系施工前,首先进行后锚室支架、定位支架和后锚面模板安装,然后精确定位安装后锚面槽口模板,匹配安装后锚垫板,后锚垫板通过角钢与锚面钢筋焊接固定;再进行预应力管道安装和调整,管道调整采用管口测量工装辅助测量,手拉葫芦调整位置,限位角钢(∠75×6)焊接限位和固定;最后安装前锚垫板和前锚面槽口模板,前锚垫板与长度调整后的第三节预应力管到嵌套安装,精确调位后与预应力管道焊接,并采用角钢与定位支架连接固定,匹配安装前锚面槽口模板之后采用螺丝与锚垫板固定。

5 混凝土施工

前述锚体及其环境特点、大体积混凝土施工难点和质量要求,主要通过优化混凝土配合比、原材料质量控制、加强大体积混凝土温控和加强施工质量四方面进行控制。

5.1 配合比

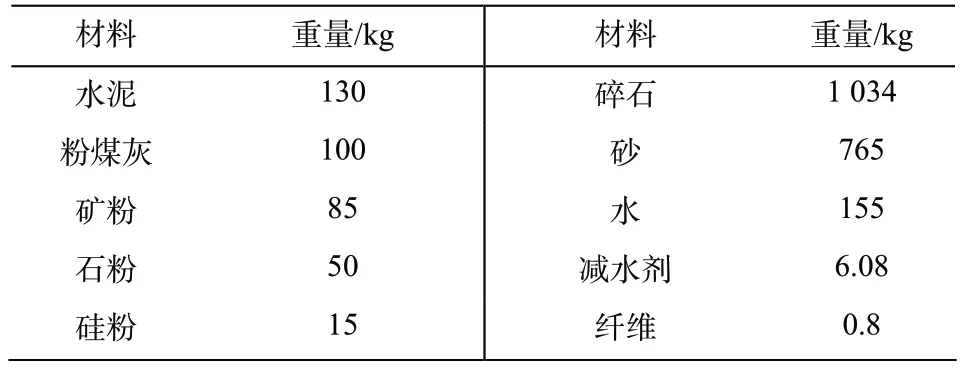

混凝土配合比添加了矿粉和粉煤灰,限制了水泥用量和胶凝材料总量,使混凝土的水化热低、绝对收缩值低,减小大体积混凝土自身的温度应力和相邻两层混凝土龄期差造成的约束力[4]。采用石灰石粉胶凝材料体系配合比,保证了较高的最终强度、耐久性和温峰过后的持续水化能力[5]。每立方混凝土添加0.8 kg 纤维素纤维提高混凝土表面早期抗拉强度,减少混凝土表面开裂[6]。混凝土初凝时间控制在25 h~35 h 以推迟并削弱温峰。锚体混凝土每立方材料用量如表1 所示:

表1 锚体混凝土配比

5.2 大体积混凝土温控

1)入模温度控制

混凝土入模温度主要通过下述手段进行控制:

①对原材料进行防晒遮盖和预冷却,以控制混凝土入仓温度;

②利用冷却水拌和碎冰降温;

③设置多个水泥罐,提前储存水泥,使之温度不高于60 ℃。

2)冷却水管通水

混凝土内部布置2 层DN32 通水黑铁管,冷却水管之间水平间距为1.0 m、竖直间距为0.8 m,最外侧冷却水管距混凝土侧面70 cm。采用冷智能循环控制系统,对冷却水进行智能化、自动化的管理,通过加水和放水的方式保证循环的冷却水进出水温温差不超过10 ℃,通水流速不低于0.65 m/s,连续通水10 d。

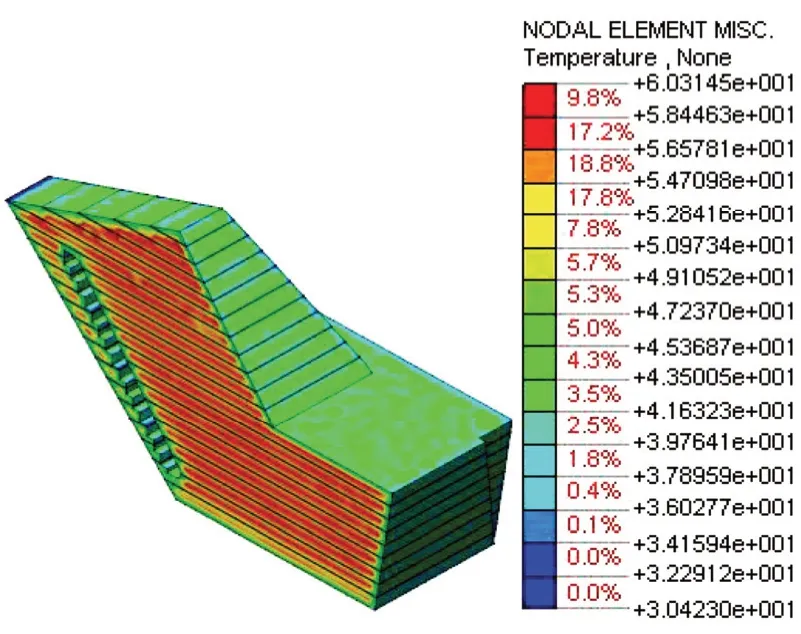

3)温控计算

①控制标准

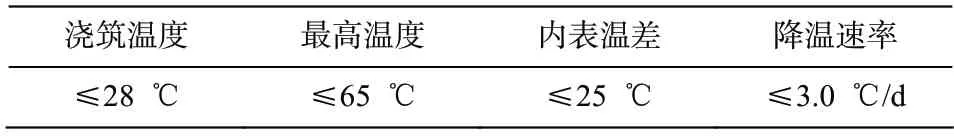

锚体混凝土温控标准详见表2。

表2 锚体混凝土温控标准

②边界条件

混凝土浇筑温度28 ℃,环境温度28±4 ℃;锚块分19 层,由下至上为9×2.0 m+5×1.9 m+1.85 m+4×1.9 m,支墩分21 层,由下至上为20×2.0 m+2.21 m,两层之间的间歇期为7 d;冷却水管水平间距为1.0 m、竖直间距为0.8 m,计算考虑冷却水管的影响。

③计算结果

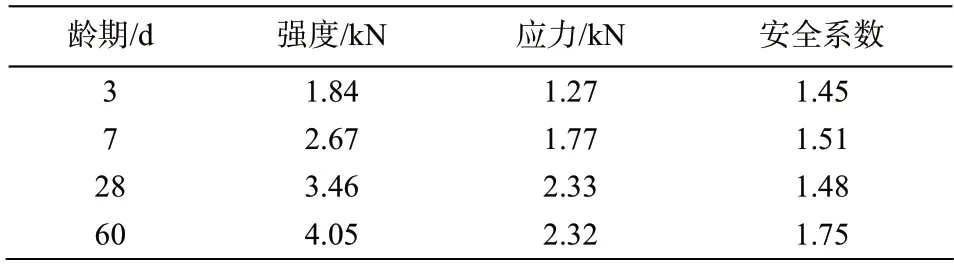

通过FEA 计算,锚块混凝土内部最高60.3 ℃,温峰出现在各层浇筑后48~72 h 左右;支墩混凝土内部最高60.2 ℃,温峰出现时间约为浇筑后第48 h左右。混凝土劈裂抗拉强度试验值、温度应力及安全系数见表3。

表3 锚体混凝土安全系数

各龄期混凝土安全系数均大于1.4[7]。满足温控标准。

5.3 混凝土施工

锚体平面上分为两大块,单次浇筑最大3 545 m³,采用2 台180 m3/h 搅拌站进行混凝土生产,2 台63 m 泵车浇筑,加快混凝土浇筑速度。

浇筑方法为整体分层法,摊铺厚度30 cm,插入式振捣棒振捣,振动棒垂直插入,快插慢拔,振捣深度超过每层的接触面10~20 cm,振捣时插点按70 cm 均匀分布。

5.4 保温、保湿养护

混凝土浇筑完成后,混凝土上表面覆盖土工布保湿养护,持续养护至上层浇筑为止;混凝土侧面带模养护不少于7 d,并在模板外覆盖EVA 保温材料保温,拆模后覆盖塑料薄膜养护。锚块后仰面采用喷雾保湿养护。

6 结语

伶仃洋大桥东锚碇锚体,采用支架法和悬臂挂架模板克服施工高度高、空间异型表面施工难度大的困难,锚体施工功效最快可达11 d/层。

通过优化混凝土配合比和加强施工质量控制保证了大体积混凝土的施工质量,混凝土浇筑后采用外保内降、保湿养护的方法,锚块混凝土浇筑后温峰出现在浇筑后50-60 h 之间,最高温度60.9 ℃,内表温差最大17.4 ℃,混凝土强度达50 Mpa,锚体裂缝较少,满足外观和强度要求。

采用定位支架法保证了前锚孔道中心坐标误差±5 mm 以内,前锚面孔道角度误差±0.10 °以内,满足设计要求。

目前东锚碇锚体散索鞍支墩和锚块均已顺利完成,混凝土强度达到设计要求,外观质量良好。实践证明,上述施工方法适用于大型锚体施工,为类似锚体施工提供参考。