基于多目标优化的白车身结构轻量化设计

王康 曹永晟 贺启才 赵国栋

摘 要:白车身轻量化研究有利于提高整车性能和减少研发成本,首先建立了某乘用车白车身的有限元模型,接着根据仿真模型分别计算出与NVH、静刚度及正面碰撞安全性能相关的参数,模型各项指标均满足要求。其次,依据综合灵敏度分析思路筛出与碰撞安全无关的设计变量,并且参照能量吸收曲线图选出正面碰撞安全板件的设计变量。针对白车身非碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各类近似模型的精度,采用了椭圆基近似模型,将白车身质量最小、低阶模态最大作为设计目标,把白车身的静态扭转刚度以及静态弯曲刚度作为设计的约束条件,并采用遗传算法对非碰撞安全板件进行多目标优化。针对白车身正面碰撞安全相关板件的轻量化设计,根据试验设计方法设计出样本点,对比各种近似模型的精度,采用了响应面模型,将白车身质量最小、乘员舱加速度峰值最小作为设计目标,将一阶弯曲和一阶扭转模态频率、静态弯曲扭转刚度作为设计的约束条件,并采用遗传算法对碰撞安全板件进行多目标优化。最后,对轻量化前后的性能参数进行比较分析,实现了白车身质量降低13.4kg,降幅3.32%,轻量化系数减小了1,不仅保证了静态弯曲刚度和扭转刚度、白车身的模态频率各项指标基本不变,并且提高了白车身正面碰撞性能。结果表明基于多目标优化的白车身结构轻量化设计的减重效果较好,对车身的轻量化设计具有一定的参考意义与指导价值。

关键词:白车身 灵敏度分析 试验设计 近似模型 多目标优化 轻量化

1 引言

随着新时代的发展,世界汽车保有量不断增加,国家对汽车的安全性能和排放指标也越来越严格。车辆正朝着安全舒适、持续发展、电动智能的方向发展,白车身轻量化可以对汽车工业所遇到的绿色环保、主被动安全性和能耗等问题的解决有所帮助,白车身是集汽车造型以及性能为一体的关键子系统,汽车轻量化方案的选择中,白车身结构的轻量化备受学术研究者与各大车企的关注。

车身研究开发的费用一般会占到整车成本的60%左右,车身质量占车辆整备质量的比重约为30%~40%[1-2],对于电动汽车来说,车辆每减重100千克,能量电池包成本节省15%-20%,续航里程增加6%-11%;而针对燃油车,汽车车身的重量每减轻自重的10%,制动距离将缩短3m,轮胎寿命延长7%,油耗减小0.7L/100km,尾气污染排放减少7%,节约10%动能,速度由零加速到100Km/h的加速时间减少0.5s[3]。

白车身结构轻量化关系到多学科交叉和多目标优化,在进行轻量化设计时,也应该同步考虑刚度、NVH性能、强度、碰撞安全性、疲劳耐久性能能等其他性能指标的优化[4],Ryberg设计出基于元模型的多学科优化体系,加快复杂仿真分析的速度[5],辛勇等选取折衷规划法对钢铝混合车身运用了基于多目标优化的轻量化设计[6]。

本文提出基于多目标优化的白车身结构轻量化设计的分析流程是:首先分析白车身模型的可靠性,其次分别采用综合灵敏度分析方法和能量吸收曲线图筛选出相应的设计变量,采用相同的试验设计方法分别设计出大规模的样本点,接着在不同仿真软件中分别算出每个样本点对应的具体性能参数,利用Isight優化软件中建立近似模型,最后在多目标优化后挑选最合适的最优解。

2 白车身有限元相关分析

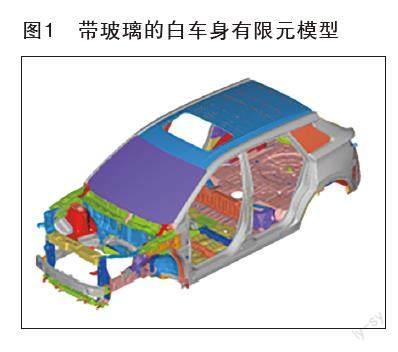

整车综合性能包括刚度、NVH性能、强度、主被动安全性以及疲劳耐久性等,BIP,也称作带玻璃的白车身模型,BIP的各项性能均为许多车企研究整车的基础,本文主要分析BIP三个方面的性能,一是通过BIP的一阶弯曲和一阶扭转模态分析与优化使其满足相应的NVH指标并进行验证;二是对BIP的弯曲与扭转刚度进行分析和优化,让其满足相应的静刚度指标并进行验证;三是对白车身的正面碰撞进行分析与优化,让其满足相应的被动安全性能指标。对白车身进行建模,网格质量满足要求,赋上材料属性,建立连接关系,如图1所示。

在不同的边界条件下,分别仿真分析其模态、刚度、碰撞性能,经过优化后所得结果均满足目标值要求,如表1所示。

3 设计变量研究

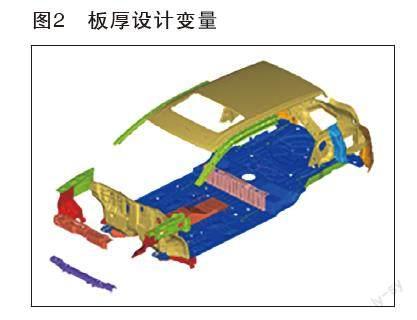

由于白车身组成的板件数量相对较多,所以在进行研究时选择将板件整体式进行优化或者将板件分模块进行优化,筛选出待优化件。本文从以下四个方面着手,对非碰撞安全板件设计变量进行筛选,一是对于质量很小的板件,即使厚度减薄很多,也不会得到太明显的轻量化效果,所以优先排除了一部分质量太小的板件;二是考虑到白车身的被动安全性能的研究不可缺少,为保证轻量化后的白车身的碰撞安全性能不会大幅度降低,将一些与正碰、侧碰性能息息相关的零部件比如A柱、B柱、侧围、门槛梁等板件分离出来,单独地进行碰撞安全板件的优化,防止后续往复优化;三是表面积相对较大的板件,相应的质量直接灵敏度也越大,厚度的增减会产生比较明显的质量变化,可优先筛选质量直接灵敏度较大的板件;四是优先选择模态或者刚度相对灵敏度数值比较小甚至是负数的板件,某参数的相对灵敏度指的是,在一定的板厚改变之下,对应的参数变化与质量变化的比值,假设选取某个板件优化时所引起减重变化较为明显,但是刚度值或者模态值的减少却很小甚至刚度值或者模态值还增加的板件,是最应该选取出来进行优化的零件。根据上面的研究思路,最终选择采用直接灵敏度和相对灵敏度分析方法进行综合筛选,挑出23个板件厚度作为设计变量,如图2所示。

本文对碰撞安全板件设计变量筛选的研究思路如下:考虑到发生碰撞时吸收能量比较大的件一般有助于提高车辆的被动安全性能,此类板件的优化会产生较明显的轻量化效果,因此首先建立白车身正面碰撞仿真模型,根据计算分析出的能量曲线图,各板件的能量吸收曲线如图3所示。一是选择吸能效果最好的板件,设计变量为材料种类的选取,铝合金材料延展性好、防腐蚀性强、强度刚度大,是可供选择的轻量化材料,本文选择AL6061类型的铝合金材料进行优化;二是选取了内能吸收较大的5个白车身板件,将其板厚作为设计变量。

4 多目标优化设计

4.1 试验设计

本文采用最优拉丁超立方试验设计方法对非碰撞安全件和正碰安全件的设计变量进行了样本点的设计,分别设计出256个、60个样本点,然后将其代入原模型中计算用以生成样本空间,注意每次设计后的样本点结果均不同。对比拉丁超立方试验设计,最优拉丁超立方试验设计的样本点分布具有更加优良的的延伸性和均衡性,采用这种方法生成的样本点可以更为全面地布置在整个设计空间中,但它的缺点是运算的时间较长。

4.2 近似模型

4.2.1 响应面模型

本文采用多项式响应面法,其多项式由各种设计变量采用一阶至四阶项进行拟合得到称为RSM响应面近似模型的代理模型[7]。对于正碰安全板件,本文运用RSM响应面方法建立近似模型,并交叉验证近似模型的准确性,10个交叉验证点的误差分析结果表明代理模型拟合效果良好,而采用克里金、神经网络RBF和EBF方法建立的近似模型误差均相对较大,因此决策舍弃。

4.2.2 椭圆基神经网络模型

椭圆基函数与径向基函数类似,它可以说是一种优化改进后的径向基函数,将其隐藏层基函数中的马哈拉诺比斯距离更换为欧几里得距离,简而言之,径向单位直接替代为椭圆单位,椭圆基神经网络方法均衡地处理分析每个输入设计变量的信息。EBFNN方法相对于RBFNN方法来说,必须迭代更多次数才可以保证学习到每一个输入的权重,其计算时间更长,精确率更高。

本文对非碰撞安全板件采用EBF椭圆基函数神经网络方法建立近似模型,并交叉验证近似模型的准确性,30个交叉验证点的误差分析结果表明代理模型拟合效果良好;运用克里金方法和响应面法建立的近似模型误差均相对较大,因此决策舍弃。

4.3 多目标优化

对非支配排序遗传算法(NSGA)进行优化改进得到第二代非支配排序遗传算法(NSGA-Ⅱ),通过对比,可看出NSGA-Ⅱ算法具备精英策略、密度值估计策略以及快速非支配排序策略。本文选取得多目标优化算法为第二代非支配排序遗传算法,该算法不仅具备较强的实用性和高效的计算能力,还具有收敛速度快和效果好等特点。本文对非碰撞安全件和正碰安全件的轻量化设计均采取了NSGA-Ⅱ进行多目标优化,以质量最轻为偏好在非劣解前沿中篩选出最优解。

5 白车身结构的轻量化设计

5.1 轻量化设计结果

建立非碰撞安全件多目标优化轻量化设计的数学模型,如式(1)所表示:

(1)

建立正撞安全件多目标优化轻量化设计的数学模型,如式(2)所表示:

(2)

(1)、(2)式中:Xk指的是设计变量的厚度约束区间,Xpk指的是设计变量在原始模型内的厚度值;MASS指的是优化过程中的白车身质量;WMODE表示优化过程中的白车身一阶弯频率值,NMODE表示优化过程中的白车身一阶扭转频率值;Ct、Cb分别表示优化过程中的静态扭转与弯曲刚度。经过前后两次基于多目标优化的轻量化设计后,白车身模型整体优化前后的性能变化如表2所示。

5.2 轻量化评价

轻量化系数是衡量轻量化效果的参数,轻量化系数与白车身质量正相关,与白车身扭转刚度和车辆的正投影面积负相关,其数学关系表达式如下:

(3)

式子(3)中:代表白车身质量、代表扭转刚度;代表正投影面积,即汽车轮距与前后桥轴距之积;代表轻量化系数(单位:)

优化前,计算出轻量化系数为4.67;优化后,该系数变为3.67,轻量化系数减少了1。

6 结论

(1)在优化了白车身的碰撞性能且保证其刚度和模态的基础上,对白车身结构进行了板厚和材料的轻量化研究。

(2)通过最优拉丁超立方试验设计方法来设计材料与板厚的混合变量,以保证足量的样本点;比较各种代理模型之间的误差,择优确定了最佳代理模型。

(3)经过多目标优化后,白车身质量共减轻13.4kg,相对于初始模型下降了3.32%;BIP一阶弯曲频率为50.864Hz,一阶扭转频率为36.853Hz;BIP扭转刚度为34787.670Nm/°,弯曲刚度为12045.913N/mm;左乘员舱加速度峰值为35.167g,右乘员舱加速度峰值为34.436g;轻量化系数减少了1。研究表明:经过基于多目标优化的白车身结构轻量化设计后,低阶模态频率和静态弯曲扭转刚度的性能变化很小,正面碰撞安全性仍有有较大幅度提升,轻量化系数得到降低,取得了良好的轻量化效果。

参考文献:

[1]李桂华,熊飞,龙江启. 车身材料轻量化及其新技术的应用 [J].材料开发与应用, 2009,24(2):87-93.

[2]唐靖林,曾大本. 面向汽车轻量化材料加工技术的现状及发展 [J].金属加工, 2009, 11:11-16.

[3]王传青. 白车身前端结构-材料-性能一体化轻量化多目标协同优化设计 [D]. 吉林大学,2016. 1-24.

[4]Rosario Raniolo, Marco Danti, Izabela Kowarska, et al. Multi-Objective Optimization of a Car Body Structure [J]. SAE Paper, 2012-01-1555.

[5]Ryberg A B, B?ckryd R D, Nilsson L. A metamodel-based multidisciplinary design optimization process for automotive structures [J]. Engineering with Computers, 2015, 31(4):711-728.

[6]辛勇,叶盛. 基于多目标优化的钢铝混合轻量化车架设计 [J].中国机械工程,2014, 25(17):2402-2407.

[7]秦欢. 车身正向概念轻量化设计关键问题研究[D]. 湖南大学,2018. 1-24.